电子级氢氟酸制造系统及制造电子级氢氟酸的方法与流程

1.本发明涉及一种氢氟酸制造系统及方法,尤其涉及一种制造电子级氢氟酸的制造系统,以及制造电子级氢氟酸的方法。

背景技术:

2.电子级氢氟酸是半导体制造中常用的一种重要化学物质,主要应用于大型集成电路,作为清洗剂和腐蚀剂。现今半导体工艺对氢氟酸纯度要求很高,已经达到金属离子10ppt以下、阴离子3ppb以下的要求,因此,要将99.95%纯度的工业级无水氢氟酸中的杂质去除,必需经过多段气化、冷凝的纯化方式,将高沸点及低沸点的杂质由无水氢氟酸中分离、去除。其中,关于无水氢氟酸中砷离子的去除,现利用氧化剂方式,将砷由三价氧化为五价,并在气化、冷凝的纯化中除去。

3.在制造电子级氢氟酸中,许多工艺使用氟塑料内衬的设备,其中包括再沸器、蒸馏塔及冷凝器,因此,设备投资金额、能源使用上都相对较为庞大,设备制造交期及制造商也相对受到限制,而生产使用的冷、热水所产生的废酸量也将增加,此外,为了将不纯物去除,采用冷凝回流或超纯水水洗的方式进行,都将增加操作成本。

4.综合考虑以上所述,本发明的发明人经多年苦心潜心研究、思索并设计出一种电子级氢氟酸制造系统及制造电子级氢氟酸的方法,以期针对现有技术的缺失加以改善,进而增进产业上的实施利用。

技术实现要素:

5.本发明的目的,在于提供一种电子级氢氟酸制造系统及制造电子级氢氟酸的方法,以通过控制无水氢氟酸的沸点及冷凝温度,经过多段的气化、冷凝,使该无水氢氟酸中的杂质得以去除,之后再将气态氢氟酸经过过滤、混合、冷却,以取得电子级氢氟酸产品。

6.因此,为达上述目的,本发明提供一种电子级氢氟酸制造系统,包括原料储存槽、至少一套组设备、第二再沸器、过滤器及混合冷却设备。其中该套组设备包括第一再沸器、冷凝器、氢氟酸缓冲储存槽及氧化剂储存槽。其中该混合冷却设备包括吸收装置、超纯水槽及其控制阀、混合冷却槽及冷却水装置。

7.该原料储存槽,储存有一无水氢氟酸,并连接该至少一套组设备;该套组设备的第一再沸器的第一端与该原料储存槽连接,以将该无水氢氟酸气化,形成一第一气态氢氟酸,该第一再沸器的第二端与一收集槽连接,以将一高沸点不纯物排放至该收集槽;该冷凝器的一端与该第一再沸器的第三端连接,以将该第一气态氢氟酸冷凝,形成一液态无水氢氟酸;该氢氟酸缓冲储存槽的第一端与该冷凝器的另一端连接,以暂存该液态无水氢氟酸,且该氢氟酸缓冲储存槽的第二端连接一尾气处理系统,以将一低沸点不纯物排出至该尾气处理系统,该氢氟酸缓冲储存槽的第三端与一混合管路的第一端连接;及该氧化剂储存槽,与该混合管路的第二端连接,以注入一氧化剂与该液态无水氢氟酸混合。

8.该第二再沸器的第一端与该混合管路的第三端连接,以将该混合后的液态无水氢

氟酸气化,形成一第二气态氢氟酸,该第二再沸器的第二端与该收集槽连接,以将一高沸点不纯物排放至该收集槽;该过滤器的一端与该第二再沸器的第三端连接,以将该第二气态氢氟酸中的微颗粒去除,形成一纯净气态氢氟酸;以及该混合冷却设备的一端与该过滤器的另一端连接,以将该纯净气态氢氟酸导入,并与一超纯水进行混合、冷却,以形成一电子级氢氟酸。

9.在一实施例中,该混合冷却设备包括吸收装置、超纯水槽及其控制阀、混合冷却槽及冷却水装置。该吸收装置的第一端与该过滤器的另一端连接,以将该纯净气态氢氟酸导入该吸收装置,由该吸收装置内的氢氟酸溶液吸收;该超纯水槽,与该吸收装置的第二端连接,该连接处包括有一控制阀,以依一调控信号添加适量的该超纯水进入该吸收装置;该混合冷却槽的第一端与该吸收装置的第三端连接,以将该吸收后的氢氟酸溶液与该超纯水进行混合,同时由一冷却水装置进行冷却,以形成一电子级氢氟酸。

10.在一实施例中,该混合冷却槽的第三端通过一输送管路与该吸收装置的第四端连接,以将该电子级氢氟酸输送至该吸收装置内,作为该吸收装置内的氢氟酸溶液。

11.在一实施例中,该原料储存槽、该第一再沸器、该冷凝器、该氢氟酸缓冲储存槽、该氧化剂储存槽、该收集槽及该第二再沸器的材质为碳钢或不锈钢。

12.在一实施例中,该过滤器、该吸收装置及该混合冷却槽的材质为碳钢内衬氟塑料或不锈钢内衬氟塑料。

13.在一实施例中该套组设备包括多个,这些套组设备间以一连接管路连接该套组设备内的该混合管路及该第一再沸器。

14.本发明还提供一种利用上述电子级氢氟酸制造系统以制造电子级氢氟酸的方法,该方法包括第一阶段气化、冷凝及纯化处理,第二阶段气化、过滤及混合冷却处理。

15.其中该第一阶段气化、冷凝及纯化处理为:将该无水氢氟酸输送至该第一再沸器,利用22℃以上的热水,将该无水氢氟酸气化,该高沸点不纯物排放至该收集槽,以形成该第一气态氢氟酸;将该第一气态氢氟酸输送至该冷凝器,使用17℃以下的冰水,将该第一气态氢氟酸冷凝,形成该液态无水氢氟酸;将该液态无水氢氟酸输送至该氢氟酸缓冲储存槽暂存,该低沸点不纯物排出至该尾气处理系统;及将该氧化剂储存槽内的氧化剂通过该混合管路的第二端注入该氧化剂,以和该混合管路内的该液态无水氢氟酸混合。

16.该第二阶段气化处理为:将该混合后的液态无水氢氟酸,于该第二再沸器中利用22℃以上的热水气化,并将该高沸点不纯物排放至该收集槽,以形成该第二气态氢氟酸。

17.该过滤步骤为:将该第二气态氢氟酸输送至该过滤器将微颗粒去除,以形成该纯净气态氢氟酸。

18.该混合冷却步骤为:将该纯净气态氢氟酸输送至该混合冷却设备,并与一超纯水进行混合、冷却,以形成一电子级氢氟酸。

19.在一实施例中,该混合冷却步骤包括吸收、混合冷却。该吸收步骤为:将该纯净气态氢氟酸输送至一吸收装置,由该吸收装置内的氢氟酸溶液吸收,并添加适量的该超纯水;该混合冷却步骤为:将该吸收后的氢氟酸溶液输送至一混合冷却槽,以与该超纯水进行混合,同时通过一冷却水装置进行冷却,以形成该电子级氢氟酸。

20.在一实施例中,该第一阶段气化、冷凝及纯化处理的次数包括多次。

21.在一实施例中,该方法还包括将该混合冷却槽的该电子级氢氟酸通过该输送管路

输送至该吸收装置内,作为该吸收装置内的氢氟酸溶液。

22.综上所述,本发明将以特定实施例详述于下。以下实施例仅为举例之用,而非限定本发明的保护范围。本领域技术人员将可轻易理解各种非关键参数,其可改变或调整而产生实质相同的结果。

附图说明

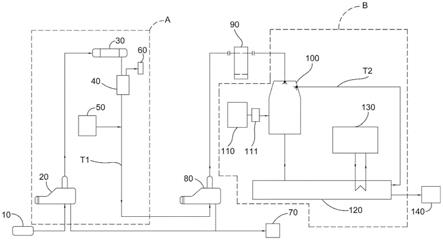

23.图1为本发明的电子级氢氟酸制造系统的示意图;

24.图2为本发明的电子级氢氟酸制造系统包括多个套组设备的示意图。

25.【附图标记说明】

26.10 原料储存槽

27.20 第一再沸器

28.30 冷凝器

29.40 氢氟酸缓冲储存槽

30.50 氧化剂储存槽

31.60 尾气处理系统

32.70 收集槽

33.80 第二再沸器

34.90 过滤器

35.100 吸收装置

36.110 超纯水槽

37.111 控制阀

38.120 混合冷却槽

39.130 冷却水装置

40.140 成品储存槽

41.t1 混合管路

42.t2 输送管路

43.t3 连接管路

44.a 套组设备

45.b 混合冷却设备

具体实施方式

46.以下根据图1至图2所示,而说明本发明的实施方式。该说明并非为限制本发明的实施方式,而为本发明的实施例的一种。

47.首先,如图1所示,本发明公开一种电子级氢氟酸制造系统,包括:一原料储存槽10,储存有一无水氢氟酸,该原料储存槽10连接至少一套组设备a。

48.该套组设备a包括:一第一再沸器20,该第一再沸器20的第一端与该原料储存槽10连接,以将该无水氢氟酸气化,形成一第一气态氢氟酸,该第一再沸器20的第二端与一收集槽70连接,以将一高沸点不纯物排放至该收集槽70;一冷凝器30,该冷凝器30的一端与该第一再沸器20的第三端连接,以将该第一气态氢氟酸冷凝,形成一液态无水氢氟酸;一氢氟酸

缓冲储存槽40,该氢氟酸缓冲储存槽40的第一端与该冷凝器30的另一端连接,以暂存该液态无水氢氟酸,且该氢氟酸缓冲储存槽40的第二端连接一尾气处理系统60,以将一低沸点不纯物排出至该尾气处理系统60,该氢氟酸缓冲储存槽40的第三端与一混合管路t1的第一端连接;及一氧化剂储存槽50,与该混合管路t1的第二端连接,以注入一氧化剂。该氧化剂如高锰酸钾(kmno4)、过硫酸铵((nh4)2s2o8)、氟化氢钾(khf2)或氟气。

49.进一步说明,该套组设备a在一实施例中包括多个,如图2所示,这些套组设备a间以一连接管路t3连接该套组设备a内的该混合管路t1及该第一再沸器20,该套组设备a的数量依据使用者对于该电子级氢氟酸品质及产能需求而订,数量可包括1至5个套组设备a。

50.接着,该套组设备a连接一第二再沸器80,该第二再沸器80的第一端与该混合管路t1的第三端连接,以将该液态无水氢氟酸气化,形成一第二气态氢氟酸,该第二再沸器80的第二端与该收集槽70连接,以将一高沸点不纯物排放至该收集槽70;一过滤器90,该过滤器90的一端与该第二再沸器80的第三端连接,以将该第二气态氢氟酸中的微颗粒去除,形成一纯净气态氢氟酸;以及一混合冷却设备b,该混合冷却设备b的一端与该过滤器90的另一端连接,以将该纯净气态氢氟酸导入,并与一超纯水进行混合、冷却,以形成一电子级氢氟酸。

51.进一步说明,在一实施例中,该混合冷却设备b包括吸收装置100、超纯水槽110、混合冷却槽120及冷却水装置130。该吸收装置100的第一端与该过滤器90的另一端连接,以将该纯净气态氢氟酸导入该吸收装置100,由该吸收装置100内的氢氟酸溶液吸收;该超纯水槽110与该吸收装置100的第二端连接,该连接处包括有一控制阀111,以依一调控信号添加适量的一超纯水进入该吸收装置100,该超纯水的添加量依据所需电子级氢氟酸浓度需求调整;以及该混合冷却槽120的第一端与该吸收装置100的第三端连接,以将该吸收后的氢氟酸溶液与该超纯水进行混合,同时由一冷却水装置130进行冷却,以形成一电子级氢氟酸。

52.在一实施例中,该混合冷却槽120的第二端连接一成品储存槽140,以将该电子级氢氟酸排放至该成品储存槽储存。

53.在一实施例中,该混合冷却槽120的第三端通过一输送管路t2与该吸收装置100的第四端连接,以将该电子级氢氟酸输送至该吸收装置100内,作为该吸收装置内的氢氟酸溶液,即该氢氟酸溶液即为该电子级氢氟酸。此处的电子级氢氟酸再输送回该吸收装置100内,可以使用较大流量回送,产生较佳的混合冷却效果。

54.此外,该原料储存槽10、该第一再沸器20、该冷凝器30、该氢氟酸缓冲储存槽40、该氧化剂储存槽50、该收集槽70及该第二再沸器80的材质为碳钢或不锈钢。而该过滤器90、该吸收装置100及该混合冷却槽120的材质为碳钢内衬氟塑料或不锈钢内衬氟塑料。

55.因此,本发明部分装置使用碳钢或不锈钢材质,不需回流,生产过程并无冷、热水废酸产生,以达成投资金额、操作成本低的效果。

56.本发明另提供一种利用上述的电子级氢氟酸制造系统以制造电子级氢氟酸的方法,该方法包括以下步骤:第一阶段气化、冷凝及纯化的处理、第二阶段气化、过滤及混合冷却处理,详细说明如下:

57.第一阶段气化、冷凝及纯化的处理:原料无水氢氟酸沸点为19.5℃,因此将该无水氢氟酸输送至第一再沸器20,利用22℃以上的热水,将该无水氢氟酸气化,此时,在连续工

艺当中,高沸点不纯物(杂质)由该第一再沸器20的第二端分批排放至收集槽70,气化的无水氢氟酸形成第一气态氢氟酸;将该第一气态氢氟酸输送至冷凝器30,使用17℃以下的冰水,将该第一气态氢氟酸冷凝,形成液态无水氢氟酸;将该液态无水氢氟酸输送至氢氟酸缓冲储存槽40暂存,低沸点不纯物排出至尾气处理系统60;之后,将氧化剂储存槽50内的氧化剂通过混合管路t1的第二端注入该氧化剂,以和该混合管路t1内的该液态无水氢氟酸混合,将三价砷氧化为五价砷。

58.在一实施例中,该第一阶段气化、冷凝及纯化的处理的次数包括多次,依据使用者对于该电子级氢氟酸品质及产能需求而订,次数可包括1至5次。

59.接着,进行第二阶段气化处理:将该混合后的液态无水氢氟酸,在第二再沸器80中利用22℃以上的热水气化,并将高沸点不纯物排放至该收集槽70,形成第二气态氢氟酸。

60.接着,进行过滤步骤:将该第二气态氢氟酸输送至过滤器90,将气体中的微颗粒去除,以形成纯净气态氢氟酸。在一实施例中,该过滤器的过滤孔径为3纳米。

61.进行混合冷却步骤:将该纯净气态氢氟酸输送至该混合冷却设备b,并与一超纯水进行混合、冷却,以形成一电子级氢氟酸。

62.进一步说明,在一实施例中,混合冷却步骤包括吸收、混合冷却。其中,吸收步骤为:将该纯净气态氢氟酸输送至吸收装置100,由该吸收装置100内的氢氟酸溶液吸收,并添加适量的超纯水。其中添加量依使用者实际需求设定一调控信号发出,以调控超纯水槽110与吸收装置100间连接处的控制阀111启闭,调整超纯水流量。接着,混合冷却步骤为:将该吸收后的氢氟酸溶液输送至混合冷却槽120,以与该超纯水进行混合,同时通过冷却水装置130进行冷却,以形成该电子级氢氟酸。

63.在一实施例中,本发明的方法还包括将该混合冷却槽120的该电子级氢氟酸通过输送管路t2输送至该吸收装置100内。如前所述,此处的电子级氢氟酸即为前述的氢氟酸溶液,电子级氢氟酸再输送回该吸收装置100内,可以使用较大流量回送,产生较佳的混合冷却效果。

64.综上,本发明提供一种电子级氢氟酸制造系统及利用该系统制造电子级氢氟酸的方法,通过控制无水氢氟酸的沸点及冷凝温度,经过多段的气化、冷凝,使该无水氢氟酸中的杂质得以去除,之后再将气态氢氟酸过滤、吸收、冷却,以取得电子级氢氟酸产品。

65.此外,本发明在一实施例中,该原料储存槽、该第一再沸器、该冷凝器、该氢氟酸缓冲储存槽、该氧化剂储存槽、该收集槽及该第二再沸器的材质为碳钢或不锈钢材质制造,因此具有投资上的优势;由于装置为金属材质,所以纯化时所使用的冷水、热水效率将可达成节能的目标,并减少废酸量。而最终氢氟酸产品将可达到阴离子少于3ppb,而金属离子小于10ppt等级。

66.以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1