陶瓷基仿生材料及其制备方法与应用与流程

[0001]

本发明涉及仿生工程及表面工程技术领域,尤其涉及一种陶瓷基仿生材料及其制备方法与应用。

背景技术:

[0002]

在海洋生态系统中,由工业意外漏油,社会生产活动以及科学探索研究所导致的油污污染问题日趋严重。与此同时,人们在这种受油污污染的水中的活动日益增多,因而在水下兼具低粘附性,超疏油性以及强韧性材料的研发已经引起了科学家们的热切关注。

[0003]

近年来,依据鲨鱼皮,贝壳珍珠层,海藻等生物结构自身所拥有的疏油性能所仿生出来的具有高表面能的分层微/纳米突起结构表面被认为是最为杰出的水下超疏油表面之一,目前已有研究采用金属氧化物,聚电解质和聚合物水凝胶等制备水下超疏油表面材料。鱼鳞,虾壳,贝壳以及荷叶下表面等水中抗油生物表面的结构共同点在于表面具有微纳结构,且在空气中表现出亲水的浸润性。

[0004]

虽然这些仿生材料具有优异的水中疏油性能,但材料的材质会限制疏油材料的应用,例如金属氧化物在海水中易被腐蚀,从而失去有效的疏油结构;又如聚电解质和聚合物水凝胶等流动态有机物虽然能够复刻生物材料的表面结构,但因其机械强度较差、有效结构易被外部机械力损毁,导致其优异的水中疏油性能容易失效。

[0005]

陶瓷材料具有优异的机械性能,陶瓷表面的微观结构在过去的几十年中一直在探索中,例如激光烧蚀,微粉末注射成型等方法。但基于这些方法制作的陶瓷表面在微观特征的几何形状和尺寸上存在以下问题或限制:1.难以构造复杂微观曲面结构,2.微观结构尺寸受到限制,通常小于3

×

3cm,并且往往很昂贵。

技术实现要素:

[0006]

为了解决上述问题,本发明的目的在于提供一种超疏油的陶瓷基仿生材料及其制备方法与应用。该陶瓷基仿生材料的制备方法可以避免陶瓷材料在干燥过程中出现裂纹,且制备的仿生材料复刻了生物材料表面的微纳结构,同时具有由复刻微纳结构导致的相关性质。

[0007]

为了达到上述目的,本发明提供了一种陶瓷基仿生材料的制备方法,其包括:

[0008]

步骤一,用液态的树脂浇铸生物材料的表面,固化后将树脂与生物材料分离,得到树脂模板;

[0009]

步骤二,将陶瓷浆料倒入所述树脂模板中,在80-90%rh(相对湿度)干燥成形,得到生坯;

[0010]

步骤三,将所述生坯以1-1.5k

·

min-1

的速率升温进行预烧结、再以10-15k

·

min-1

的速率升温进行烧结,得到所述陶瓷基仿生材料。

[0011]

在本发明的具体实施方案中,上述制备方法先将生物材料表面的微纳结构复刻到树脂中,然后将具有一定流动性和粘附性的陶瓷浆料铺散到树脂模板表面、并利用陶瓷浆

料对树脂模板的微观结构充分填充,得到完整复刻了生物材料表面微纳结构的陶瓷基仿生材料。由于固化后的树脂具有较低的表面张力,采用树脂作为中间模板,能够避免陶瓷材料直接以生物材料为模板复刻、在干燥过程中产生裂纹的问题。

[0012]

在本发明的具体实施方案中,所述树脂在常温为液态、并能够在较长时间内保持一定流动性和低粘度、能够完全复刻生物材料表面的纳米级结构;经固化剂或加热处理后,所述树脂能够固化、完整保留复刻的生物材料的表面特征。所述树脂优选包括pdms(聚二甲基硅氧烷)、pmma(聚甲基丙烯酸甲酯)或polycraft k4半透明硅橡胶(厂家可以是:mb fibreglass)中的一种。所述树脂更优选为pdms,pdms能够在室温下保持低于50cps的粘度达12小时以上,其低粘度足够用于完全复制生物表面的纳米结构。

[0013]

在本发明的具体实施方案中,所述生物材料一般是具有微纳结构表面的生物材料。本发明的实施方案可以采用具有水中疏油表面的生物材料、也可以采用具有微纳结构的空气中疏水表面的生物材料,例如玫瑰花瓣、荷叶等具有空气中疏水表面的生物材料。

[0014]

在本发明的具体实施方案中,步骤一可以包括将所述液态的树脂及该树脂的固化剂浇铸在生物材料表面的操作。所述液态的树脂与所述固化剂的质量比可以控制为(1-10):1,例如,pdms与pdms的固化剂的质量比一般控制为10:1,polycraft k4半透明硅橡胶与其固化剂的质量比一般控制为1:1。

[0015]

在本发明的具体实施方案中,所述步骤一还可以包括对浇铸在生物材料表面的液态的树脂脱气、干燥的操作,液态的树脂一般在该干燥过程中完成固化,所述干燥的时间可以控制为24h-48h。所述脱气一般是真空脱气,防止树脂中存在气泡残留而影响对生物材料表面的复刻效果。所述脱气的时间可以控制为30min-60min,所述脱气可以在真空装置中进行,压强为-5mpa。

[0016]

在本发明的具体实施方案中,步骤二中,所述陶瓷浆料中的固体颗粒的体积分数一般控制在25-30%,以使所述陶瓷浆料具有一定的流动性。固体颗粒的体积分数过小会导致干燥陶瓷浆料的时间过长,固体颗粒的体积分数过大不利于陶瓷浆料的完全铺散,进而影响到陶瓷浆料对树脂表面微纳结构的完整覆盖和复刻效果。

[0017]

在本发明的具体实施方案中,步骤二中,所述陶瓷浆料一般是由陶瓷粉末分散在分散剂中形成的。所述陶瓷粉末一般是在空气中表现为亲水的粉末,具体可以包括氧化铝粉末、氧化铍粉末和二氧化钛粉末中的一种或两种以上的组合,所述分散剂可以包括聚丙烯酸(paa)溶液或dolapix et 85(生产厂家可以是zschimmer&schwarz)。所述陶瓷粉末的粒径一般控制为200nm-300nm。

[0018]

在本发明的具体实施方案中,步骤二中,所述陶瓷浆料的制备方法一般包括:陶瓷粉末(例如氧化铝粉末)与分散剂(例如2-2.5wt%的聚丙烯酸碱性水溶液)混合,超声,滴加辛醇,得到所述陶瓷浆料,该陶瓷浆料的体积一般控制在40-60cm3。聚丙烯酸的碱性水溶液的ph一般为10-11。超声过程一般会使陶瓷浆料发生初步解聚,所述超声的功率可以控制为50w,超声的频率可以控制为26khz,超声的放大率可以控制为60-65%,超声的时间可以控制为15min-20min。

[0019]

在本发明的具体实施方案中,在制备陶瓷浆料的过程中,可以添加少量辛醇使陶瓷浆料脱气,避免出现气泡孔隙。所述辛醇的添加量一般控制为3-5滴,即5-10μl。

[0020]

在本发明的具体实施方案中,所述陶瓷浆料的制备方法还可以包括将超声后的陶

瓷浆料滚压24h-36h,以使陶瓷浆料进一步解聚。

[0021]

在本发明的具体实施方案中,步骤二中,对陶瓷浆料干燥过程中的干燥条件(如湿度等)进行控制,能够进一步避免材料在制备过程中裂纹的产生,从而增强陶瓷仿生材料的相关性能、提高其使用寿命。所述干燥成形的时间可以根据树脂模板的厚度和陶瓷浆料的高度进行调整,一般是将陶瓷浆料先在高湿度条件下干燥避免裂缝产生,再用低湿度条件干燥以缩短干燥时间。例如,所述干燥成形的过程可以包括在80-90%rh干燥至陶瓷浆料的顶部无水层后继续在40-50%rh干燥;在80-90%rh干燥的时间可以控制为24h-36h,在40-50%rh干燥的时间可以控制为3d-4d。上述两个干燥阶段均可以在20-30℃的温度进行。

[0022]

在本发明的具体实施方案中,步骤二中获得的生坯的密实度一般在60%左右。

[0023]

在本发明的具体实施方案中,步骤三中,所述预烧结的过程用于去除陶瓷浆料中的分散剂(例如聚丙烯酸)和辛醇。所述预烧结的温度可以控制为500-600℃,所述预烧结的时间可以控制为1h-1.5h。

[0024]

在本发明的具体实施方案中,步骤三中,所述烧结的温度可以控制为1150-1600℃,所述烧结的时间可以控制为15min-1.5h。

[0025]

在本发明的具体实施方案中,步骤三中,所述烧结的方式可以包括:在预烧结后,以10-15k

·

min-1

的速率升温至1150-1250℃烧结15min-1.5h(优选1h-1.5h)、或者在预烧结后,以10-15k

·

min-1

的速率升温至1250-1600℃(例如1450-1600℃)烧结15min-1.5h(优选15min-30min)。

[0026]

在本发明的具体实施方案中,通过控制烧结温度,可以控制制备的陶瓷基仿生材料的密实度。一般地,在1250℃以下进行烧结可以获得密实度为90%以下的陶瓷基仿生材料,而在1250℃以上进行烧结可以获得密实度为90%以上的陶瓷基仿生材料。例如,将烧结温度分别控制为1150℃、1205℃和1250℃,可以获得密实度分别为70

±

3%、80

±

3%、90

±

3%的陶瓷基仿生材料;将烧结温度控制为1150-1205℃可以获得密实度为70

±

3%至80

±

3%的陶瓷基仿生材料、将烧结温度控制为1205-1250℃可以获得密实度为80

±

3%至90

±

3%的陶瓷基仿生材料。相应地,烧结的时间可以根据烧结的温度调整。

[0027]

在本发明的具体实施方案中,步骤三中,所述烧结过程还可以包括以1150-1600℃烧结15min-1.5h后、降温至980-1020℃保温24h-36h的操作,其中,所述降温的速率一般控制为40-50k

·

min-1

。

[0028]

在本发明的具体实施方案中,步骤三中,所述烧结的过程可以包括:在预烧结后,以10-15k

·

min-1

的速率升温至1250-1600℃(优选1450-1600℃)烧结15min-30min,降温至980-1020℃,保温24h-36h。

[0029]

在本发明的具体实施方案中,步骤三中,所述烧结的过程可以包括:在预烧结后,以10-15k

·

min-1

的速率升温至1150-1250℃烧结1h-1.5h,降温至980-1020℃,保温24h-36h。

[0030]

在本发明的具体实施方案中,在上述制备方法中,通过控制步骤三中烧结过程的升温速率,能够抑制陶瓷浆料转化形成的陶瓷颗粒的增大情况,并在烧结后的产物中保留超细晶粒和一定的气孔率。例如,对于密实度在90%以上的陶瓷基仿生材料,可以采用两步法高温烧结的方式(即烧结过程的升温速率高于预烧结过程的升温速率)避免烧结过程中晶粒过度生长,从而在高密实度的陶瓷基仿生材料中保留超细晶粒和由超细晶粒堆积产生

的一定气孔率。例如,步骤三可以包括:将步骤二得到的生坯以1-1.5k

·

min-1

的速率升温至500-600℃预烧结1h-1.5h,再以10-15k

·

min-1

的速率升温至1450-1600℃,烧结15min-30min,迅速降温至980-1020℃,保温24h-36h,该烧结过程得到陶瓷基仿生材料的密实度可以达到97

±

2.5%,并保留了超细晶粒和一定气孔率。

[0031]

在本发明的具体实施方案中,上述制备方法可以包括:

[0032]

1、将液态的树脂与固化剂混合后浇铸在生物材料表面,以-5mpa的压强脱气30min-60min,室温干燥固化24h-48h,将固化后的树脂与生物材料分离,得到树脂模板;

[0033]

2、将陶瓷粉末与分散剂混合形成固体体积分数为25-30%的陶瓷浆料(体积一般控制为40-60cm3),以50w的功率、26khz的频率和60-65%的放大率超声15min-20min,滴加少量(一般为3-5滴)辛醇脱气,再使用直径约1mm的氧化铝球将脱气后的陶瓷浆料滚动24h-36h,再将陶瓷浆料在树脂模板成型,在80-90%rh干燥(优选在80-90%rh干燥24h-36h、然后在40-50%rh干燥3d-4d),形成生坯;

[0034]

3、将生坯以1-1.5k

·

min-1

的速率升温至500-600℃(优选600℃),保温1h-1.5h预烧结,以去除分散剂(例如聚丙烯酸)和作为表面活性剂的辛醇;将预烧结的样品以10-15k

·

min-1

升温至1150-1600℃,烧结15min-1.5h,然后可以以40-50k

·

min-1

的速率降温至980-1020℃,保温24h-36h,获得所述陶瓷基仿生材料。

[0035]

本发明还提供了上述制备方法制备的陶瓷基仿生材料。在一些具体实施方案中,所述陶瓷基仿生材料一般是由陶瓷颗粒构成、且表面分布连续排列的锥形突起。

[0036]

在上述陶瓷基仿生材料中,所述圆锥形突起的底部直径一般为16-20μm、高度一般为10-14μm,突起之间的间距一般为4-6μm。

[0037]

在本发明的具体实施方案中,所述陶瓷颗粒的粒径一般为0.2-0.3μm,考虑到制备过程中采用的陶瓷粉末的粒径一般为200-300nm,可以看出在仿生材料的制备过程中,烧结过程未导致陶瓷颗粒的明显增大。在一些实施方案中,锥形突起表面一般分布有超细晶粒(粒径为0.2-0.3μm),且陶瓷基仿生材料一般具有一定气孔率(10-30%)。

[0038]

在本发明的具体实施方案中,采用玫瑰花瓣、荷叶等作为生物材料制备的陶瓷基仿生材料可以对不同油品均表现出优异的水下超疏油性能,且具有良好的稳定性、抗腐蚀性、抗冲击性较长的使用寿命。对所述陶瓷基仿生材料进行改性镀膜,改性镀膜后的仿生材料的超疏油性能能够表现出对ph的循环响应性,使用范围广泛。

[0039]

在具体实施方案中,在所述陶瓷基仿生材料具有超疏油性能的基础上,所述陶瓷基仿生材料中晶粒尺寸的减少和气孔结构的增加可以进一步提高材料在水中的疏油性能。

[0040]

在本发明的具体实施方案中,所述陶瓷仿生材料的密实度一般为70

±

3%至97

±

2.5%。

[0041]

本发明进一步提供了上述陶瓷基仿生材料作为水下超疏油材料的应用。采用本发明的陶瓷基仿生材料作为超疏油材料能够体现出良好的超疏油性、低粘附性、抵抗外力破坏、抗酸碱腐蚀、抗海水腐蚀、抗冲击等特性。当将上述陶瓷基仿生材料进行改性镀膜、改性镀膜后的陶瓷基仿生材料具有的超疏油性能还表现出可循环的对ph响应的能力。

[0042]

本发明的有益效果在于:

[0043]

1、本发明提供的制备方法可以避免陶瓷材料在干燥过程中出现裂纹的问题,且制备得到的仿生材料的表面能够保留生物材料表面的微纳结构、并保留由微纳结构导致的相

关性质,例如超疏油性等。

[0044]

2、当以玫瑰花瓣等具有疏水表面的生物材料为模板时,本发明提供的陶瓷基仿生材料对不同油品均可现出优异的水下超疏油性能,且具有良好的稳定性、抗腐蚀性、抗冲击性和较长的使用寿命。对该陶瓷基仿生材料进行改性镀膜,可以使该仿生材料表现出对ph可循环的响应性,使用范围广泛。

附图说明

[0045]

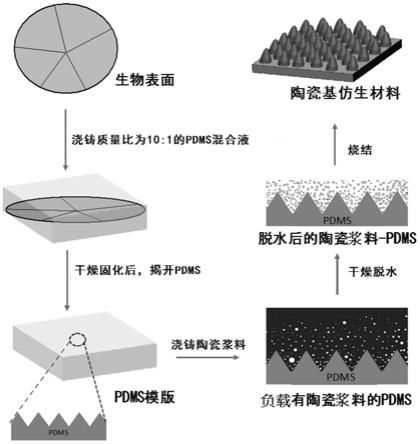

图1为实施例1制备陶瓷基仿生材料的流程示意图。

[0046]

图2为实施例1制备的陶瓷基仿生材料的sem图。

[0047]

图3为实施例1采用的玫瑰花瓣的sem图。

[0048]

图4为实施例2采用的荷叶与实施例2制备的陶瓷基仿生材料的形貌表征结果。

[0049]

图5为实施例3以三种不同树脂材料为模板制备的陶瓷基仿生材料的sem图。

[0050]

图6为粘附力测试过程示意图。

[0051]

图7为测试例1中陶瓷基仿生材料与氯仿在水中的接触角测量照片。

[0052]

图8为测试例1中陶瓷基仿生材料与氯仿在水中的粘附力测量结果图。

[0053]

图9为测试例4中陶瓷基仿生材料在不同ph与氯仿在水中的接触角和粘附力的测量结果图。

[0054]

图10为测试例5中陶瓷基仿生材料经海水浸泡后与氯仿在水中的接触角和粘附力的测量结果图。

[0055]

图11为测试例6中沙粒冲击实验所用装置的照片。

[0056]

图12为测试例6中陶瓷基仿生材料经沙粒冲击后与氯仿在水中的接触角和粘附力的测量结果图。

[0057]

图13为测试例7中喷金后的陶瓷基仿生材料与氯仿在水中的接触角和粘附力的测量结果图。

[0058]

图14为测试例8中喷金后的陶瓷基仿生材料在不同ph环境中接触角循环测试结果图。

[0059]

图15为测试例9中实验组样品的sem图。

[0060]

图16为测试例9中对照组样品的sem图。

[0061]

图17为对比例1制备的仿生材料上表面滴加染色液滴后的照片。

[0062]

图18为实施例1制备的仿生材料上表面滴加染色液滴后的照片。

[0063]

图19为对比例2制备的仿生材料上表面滴加染色液滴后的照片。

具体实施方式

[0064]

为了对本发明的技术特征、目的和有益效果有更加清楚的理解,现对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

[0065]

实施例1

[0066]

本实施例提供了一种陶瓷基仿生材料的制备方法,其流程如图1所示,具体包括以下步骤:

[0067]

1、将10g液态pdms与1g pdms的固化剂混合得到pdms混合液,在20℃充分搅拌,然

后浇铸在玫瑰花瓣表面,真空脱气30min,室温干燥固化24h,将固化后的pdms从玫瑰花瓣表面分离,得到pdms模板;

[0068]

2、配制质量分数为2wt%的聚丙烯酸水溶液,用氨水调节该溶液的ph至10,得到聚丙烯酸的碱性溶液。将氧化铝粉末分散在聚丙烯酸碱性溶液中,得到固体体积分数为25%的陶瓷浆料。取50cm3的陶瓷浆料在up200ht超声变幅杆中进行超声,控制超声功率为50w、频率为26khz、放大率控制为65%,超声时间为15min,然后滴加4滴(7μl)辛醇脱气,再使用氧化铝球对脱气后的陶瓷浆料滚动36h;

[0069]

3、再将陶瓷浆料倒入步骤1中已结构化的硅酮树脂pdms模板,得到负载有陶瓷浆料的pdms模板;在90%rh干燥24h、然后在45%rh干燥3d成型,形成生坯(即脱水后的陶瓷浆料-pmds),该生坯的密实度约为60%;

[0070]

4、将生坯以1k

·

min-1

的速率升温至600℃,保温1h预烧结,以去除聚丙烯酸和辛醇;然后将预烧结的样品在管式炉中以10k

·

min-1

升温至1150℃,烧结1h,获得所述陶瓷基仿生材料。

[0071]

图2为本实施例制备的陶瓷基仿生材料的sem照片,图3为本实施例采用的玫瑰花瓣表面的sem照片。由图3可以看出,作为生物模板的玫瑰花瓣表面有连续突起,图2证明这种表面突起被完好地复制到本实施例的仿生材料中,且本实施例制备的仿生材料中突起的底部直径为16-20μm,高度为10-14μm,突起之间的间距为4-6μm,与玫瑰花瓣中突起的相应特征尺寸相近。由图2可以看出,陶瓷基仿生材料的突起中堆积有大量的超细晶粒。

[0072]

根据以下公式计算材料的气孔率:

[0073]

p=(m

2-m1)/(m

2-m3)

×

100%,其中,p为样品的气孔率,m1为样品干燥后的质量,单位为kg;m2为饱和样品在空气中的质量,单位为kg;m3为饱和样品在水中的质量,单位为kg。

[0074]

测试过程为:称量干燥的样品的质量为m1;烧杯中倒入水,称量水和烧杯的总质量m0,将样品完全浸没在烧杯内的水面之下,将烧杯在1.0

×

103pa真空下停留5min取出,静置30min,称量此时样品、烧杯、水的总质量m1,得到m3=m

1-m0;最后从烧杯中取出样品,擦干样品表面的粘附水,记此时样品的质量为m2。

[0075]

按照上述方法测量实施例1的样品的气孔率为10%。

[0076]

对实施例1制备的陶瓷基仿生材料进行机械测试,测试过程包括:使用zwick iline通用测试机上的4点弯曲装置进行弯曲强度测量时,位移率为0.2mm/min,单边切口梁测试的位移率为0.01mm/min。每个数据点测试3至5个样本。样品的总长度,宽度和高度为10

×4×

3mm。将同一仪器与平板一起使用,以1.3mm/min的速率测试5mm

×

5mm

×

5mm立方体的压缩强度。测得本实施例制备的仿生材料样品的抗压强度为432mpa,抗弯曲强度为212mpa,表现出较为优异的力学性能。

[0077]

实施例2

[0078]

按照实施例1中提供的方法和实验参数,以荷叶代替玫瑰花瓣制备陶瓷基仿生材料。图4为荷叶和本实施例制备的陶瓷基仿生材料的形貌表征结果。其中,图4中的a图至c图分别为荷叶的照片、sem图和afm图,图4中的d图至f图分别为陶瓷基仿生材料的照片、sem图和afm图。从图4可以看出,采用本发明提供的制备方法得到的陶瓷基仿生材料可以完整复刻荷花表面微纳结构。

[0079]

实施例3

[0080]

按照实施例1中提供的方法和参数,分别以pmma和polycraft k4半透明硅橡胶代替pdms作为树脂模板制备陶瓷基仿生材料,具体是以质量比为1:1的polycraft k4半透明硅橡胶及其固化剂形成的混合溶液、或者以pmma溶液代替实施例1的步骤1中的pdms进行制备。其中,pmma溶液固化为树脂模板的过程包括:将溶解pmma在甲苯溶解,得到质量分数为15%的pmma溶液,将pmma溶液旋涂到清洁的硅片上。然后将生物材料在约0.2至0.3mpa的轻微压力下放置在pmma表面上,以使生物材料与pmma保持接触。在施加压力之前,可以将薄的pdms块作为缓冲剂放置在生物表面上部,以使压力均匀分布。将上述样品110-120℃的温度下退火,该退火温度高于pmma的玻璃化温度(tg=100℃),在热台上退火30分钟,然后将生物表面取出。

[0081]

图5为以上述三种树脂材料为模板制备的陶瓷基仿生材料的sem图。图5中的a图、b图、c图对应的仿生材料的树脂模板分别为pdms(即实施例1)、pmma和polycraft k4半透明硅橡胶。从图5可以看出,以这三种材料为树脂模板均能较好地复刻生物材料表面的微纳结构。

[0082]

在以下测试中,接触角测试采用接触角测量仪器中的静态接触角测量模式进行测量实验;粘附力测试采用图6所示的测试过程进行。粘附力测试的具体过程为:通过高灵敏度微机电平衡系统(μn分辨率)进行油滴(2-3μl)与样品之间的粘附力测量。典型的操作是首先将附着在天平上铜帽与测试油滴连接起来,然后控制测试固体表面以恒定速率朝着液滴移动,直到它接触到液滴。随后,将样品向下移动并远离液滴,并分析整个过程中的粘附力曲线,以获得液滴与表面之间的粘附力。

[0083]

测试例1

[0084]

本测试例提供了对实施例1制备的陶瓷基仿生材料的水中接触角和粘附力测试。

[0085]

将陶瓷基仿生材料作为样品置于水中,利用接触角测量仪测定作为模拟油的氯仿(即三氯甲烷)与样品表面的接触角,图7为测量照片。由图7可以测得氯仿与样品在水中接触角为161

°

,证明实施例1的陶瓷基仿生材料在水中具有超疏油性。

[0086]

将陶瓷基仿生材料作为样品置于水中,利用水下油滴粘附力测试仪测定作为模拟油的氯仿与样品在水中的粘附力,图8为测试结果。从图8中可以看出,样品与氯仿在水中的粘附力为2.8μn,表明实施例1的陶瓷基仿生材料在水中具有低油粘附性。

[0087]

测试例2

[0088]

本测试例提供了实施例1的陶瓷基仿生材料与不同模拟油品在水中接触角和粘附力测试。

[0089]

选择氯仿、1,2-二氯乙烷,石油醚和正己烷为模拟油品,按照测试例1的方法测试仿生材料与上述油品在水中的接触角和粘附力,结果总结在表1中。

[0090]

表1

[0091]

模拟油品接触角(

°

)粘附力(μn)氯仿161.3

±

1.42.8

±

1.21,2-二氯乙烷164.6

±

2.13.2

±

1.4石油醚160.4

±

1.83.1

±

0.8正己烷157.8

±

2.62.6

±

1.3

[0092]

从表1可以看出,仿生材料与各个油品在水中接触角均大于150

°

,粘附力均小于5μ

n,表面该仿生材料与不同的油品在水中均表现出较好的超疏油性和低粘附性。

[0093]

测试例3

[0094]

本测试例测试了实施例1的陶瓷基仿生材料经过不同物理方法处理后与氯仿在水中的接触角和粘附力。

[0095]

取4份实施例1的陶瓷基仿生材料,分别进行手指摩擦、胶带粘附和撕扯、冷水浸泡、热水浸泡的处理,按照测试例1的方法测试处理后的仿生材料在水中对氯仿的接触角和粘附力,测试结果总结在表2中。

[0096]

表2

[0097]

物理处理方式接触角(

°

)粘附力(μn)手指摩擦160.6

±

1.22.6

±

0.6胶带贴附并撕扯161.5

±

1.62.2

±

1.5冷水浸泡159.8

±

0.82.6

±

1.2热水浸泡162.2

±

2.41.8

±

1.4

[0098]

结合表2与测试例1的测试结果可以看出,陶瓷基仿生材料在经过不同方式的物理处理后,其与氯仿在水中的接触角和粘附力未发生显著变化,证明实施例1的陶瓷基仿生材料具有抵抗外力破坏、保留表面有效结构的能力。

[0099]

测试例4

[0100]

本测试例测试了实施例1的陶瓷基仿生材料与氯仿在不同ph(1-14)的水中的接触角和粘附力。图9总结了接触角和粘附力的测试结果。从图9可以看出,实施例1的陶瓷基仿生材料与氯仿在不同ph的水中的粘附力均为2μn左右、接触角均为160

°

左右,即不同ph对仿生材料的疏油性影响不大,表明实施例1的陶瓷基仿生材料具有优秀的抗酸碱腐蚀能力。

[0101]

测试例5

[0102]

本测试例测试了实施例1的陶瓷基仿生材料在海水中浸泡不同时间(1-30天)后对氯仿的接触角和粘附力。

[0103]

图10总结了上述接触角和粘附力的测试结果。从图10可以看出,实施例1的陶瓷基仿生材料在海水中浸泡不同时间后,与氯仿的粘附力均为2μn左右、接触角均为160

°

左右,即不同浸泡时间对陶瓷基仿生材料的疏油性影响不大,表明实施例1的陶瓷基仿生材料具有优秀的抗海水腐蚀能力、并在海水中具有较长的使用寿命。

[0104]

测试例6

[0105]

本测试例测试了实施例1的陶瓷基仿生材料经过不同程度的沙粒冲击后与氯仿在海水中的接触角和粘附力。

[0106]

图11为沙粒冲击实验所用装置照片。如图11所示,陶瓷基仿生材料样品放在玻璃杯右侧,沙粒从上方漏斗中以45

°

倾角冲击仿生材料样品的上表面。沙粒对样品的冲击高度可以通过调节铁架台高度实现。

[0107]

本测试例中采用的沙粒的粒径为200-600μm,采用不同冲击高度分别对实施例1的陶瓷基仿生材料进行冲击,测得的接触角和粘附力总结在图12中。从图12可以看出,实施例1的陶瓷基仿生材料经过不同强度的沙粒冲击后,其与氯仿在水中的粘附力均为2μn左右、接触角均为160

°

左右,即不同冲击强度对陶瓷基仿生材料的疏油性影响不大,表明实施例1的陶瓷基仿生材料具有优秀的抗冲击能力、并在冲击环境中具有较长的使用寿命。

[0108]

测试例7

[0109]

本测试例提供了对喷金后的陶瓷基仿生材料疏水性能的测试。

[0110]

喷金处理过程为:首先,利用溅射镀膜机(leica,scd500)对实施例1的陶瓷基仿生材料进行喷金,再将喷金后的陶瓷基仿生材料浸入混合硫醇溶液中12h后取出,用乙醇冲洗、并在氮气气氛下干燥,从而实现hs(ch2)9ch3和hs(ch2)

10

cooh分子层在陶瓷基仿生材料表面的接枝。其中,混合硫醇溶液是质量比为2:3的hs(ch2)9ch3和hs(ch2)

10

cooh在乙醇中溶解形成的溶液,混合硫醇溶液中hs(ch2)9ch3和hs(ch2)

10

cooh的总摩尔浓度为1mmol/l。

[0111]

测试喷金并接枝混合分子层hs(ch2)9ch3,hs(ch2)

10

cooh处理后的陶瓷基仿生材料在不同ph的去离子水中与氯仿的接触角。图13为接触角的测试结果。从图13中可以看出,随着ph增大,喷金接枝混合分子层hs(ch2)9ch3,hs(ch2)

10

cooh后的仿生材料与氯仿之间的接触角逐渐变大。在ph≤10的溶液中,修饰后的陶瓷基仿生材料表现出亲油性;在ph>10的溶液中,修饰后的陶瓷基仿生材料表现出疏油性。以上测试结果证明,本发明提供的陶瓷基仿生材料经过喷金并接枝混合分子层hs(ch2)9ch3,hs(ch2)

10

cooh后;其亲疏油性能表现出对ph条件的响应能力。

[0112]

测试例8

[0113]

本测试例提供了在不同ph条件下,对喷金并接枝混合分子层hs(ch2)9ch3,hs(ch2)

10

cooh后的实施例1的陶瓷基仿生材料亲疏水性能的循环测试。喷金与接枝方法与测试例7相同。

[0114]

循环测试方法为:将喷金并接枝混合分子层hs(ch2)9ch3,hs(ch2)

10

cooh后的陶瓷基仿生材料循环置于ph=2和ph=12的去离子水中,测量陶瓷基仿生材料在此过程中与氯仿的接触角,接触角的测试结果总结在图14中。

[0115]

从图14中可以看出,当溶液的ph为2时,陶瓷基仿生材料与氯仿之间的接触角为0

°

,当ph为12时,陶瓷基仿生材料与氯仿之间的接触角为160

°

,而当ph由12变为2时,陶瓷基仿生材料与氯仿之间的接触角也由160

°

变为0

°

,且多次循环后结果相同。以上测试结果表明,经过喷金处理的陶瓷基仿生材料的亲疏油性能对ph条件的响应能力具有较好的稳定性。

[0116]

测试例9

[0117]

本测试例以陶瓷浆料的烧结条件为变量,对比了两步法高温烧结和一步法高温烧结的两种烧结方式对陶瓷基仿生材料的表面结构的影响。

[0118]

两步法高温烧结与本发明提供的方法相同,即预烧结过程的升温速率与烧结过程的升温速率不同,具体为:

[0119]

按照实施例1提供的制备方法中的步骤1-步骤3制备生坯,然后将生坯以1k

·

min-1

的速率升温至600℃,保温1h预烧结,以去除聚丙烯酸和辛醇;然后将预烧结的样品在管式炉中以10k

·

min-1

分别升温至1200℃,烧结15min,然后迅速降温至1000

±

20℃,保温24h,获得所述陶瓷仿生样品,记为样品a。

[0120]

按照实施例1提供的制备方法中的步骤1-步骤3制备生坯,然后将生坯以1k

·

min-1

的速率升温至600℃,保温1h预烧结,以去除聚丙烯酸和辛醇;然后将预烧结的样品在管式炉中以10k

·

min-1

分别升温至1600℃,烧结15min,然后迅速冷却至1000

±

20℃,保温24h,获得所述陶瓷基仿生材料,记为样品b。

[0121]

样品a的密实度为80%,样品b的密实度为97%。样品a和样品b记为实验组样品。

[0122]

一步法高温烧结中烧结过程的升温速率与预烧结过程的升温速率相同、并低于两步法高温烧结中烧结过程的升温速率,具体为:

[0123]

按照实施例1提供的制备方法中的步骤1-步骤3制备生坯,然后将生坯以1k

·

min-1

的速率升温至600℃,保温1h预烧结,以去除聚丙烯酸和辛醇;然后将预烧结的样品在管式炉中以1k

·

min-1

升温至1200℃,烧结15min,然后迅速降温至1000

±

20℃,保温24h,获得所述陶瓷基仿生材料,记为样品c。

[0124]

按照实施例1提供的制备方法中的步骤1-步骤3制备生坯,然后将生坯以1k

·

min-1

的速率升温至600℃,保温1h预烧结,以去除聚丙烯酸和辛醇;然后将预烧结的样品在管式炉中以1k

·

min-1

升温至1400℃,烧结15min,然后迅速降温至1000

±

20℃,保温24h,获得所述陶瓷基仿生材料,记为样品d。

[0125]

按照实施例1提供的制备方法中的步骤1-步骤3制备生坯,然后将生坯以1k

·

min-1

的速率升温至600℃,保温1h预烧结,以去除聚丙烯酸和辛醇;然后将预烧结的样品在管式炉中以1k

·

min-1

升温至1600℃,烧结15min,然后迅速降温至1000

±

20℃,保温24h获得所述陶瓷基仿生材料,记为样品e。

[0126]

样品c的密实度为83%,样品d的密实度为91%,样品e的密实度为99%。样品c-样品e记为对照组样品。

[0127]

图15为两步法高温烧结制备的样品的sem照片,其中,a图为样品a的sem图,b图为样品b的sem图。图16为一步法高温烧结制备的样品的sem照片,其中,a图为样品c的sem图,b图为样品d的sem图,c图为样品e的sem图。对比图15和图16可以看出,在相同的烧结温度下,一步法高温烧结制备的样品的晶粒尺寸明显大于两步法高温烧结制备的样品的晶粒尺寸。

[0128]

按照测试例1的方法对以上5个样品进行接触角测试,结果为:样品a的接触角为164

°

,样品b的接触角为158

°

,样品c的接触角为160

°

,样品d的接触角为154

°

,样品e的接触角为152

°

。上述结果可以看出,虽然两步法高温烧结制备的样品与一步法高温烧结制备的样品在水中与氯仿的接触角均大于90

°

,但是在相同烧结温度下,两步法高温烧结制备的样品在水中与氯仿的接触角大于一步法高温烧结制备的样品在水中与氯仿的接触角,这是由于两步法高温烧结提高了烧结过程的升温速率、抑制陶瓷颗粒尺寸的增大,使制备的样品保留了尺寸较小的超细晶粒和较高程度的气孔率,从而使得到的仿生材料的微观结构更接近生物材料的微纳结构。

[0129]

以上结果说明,采用本发明提供的制备方法能够较好地保留生物材料表面微纳结构的尺寸特征、进而能够获得由生物材料表面结构特征导致的较为优异的性质,如水中疏油性质等。

[0130]

对比例1

[0131]

本对比例提供了一种仿生材料的制备方法,其与实施例1提供的方法相似,区别在于本对比例在步骤3中没有进行90%rh条件的干燥,而是直接将负载有陶瓷浆料的pdms树脂模板在40%rh干燥14天成型,形成生坯。图17为由该方法得到的仿生材料的照片。将染色的液体滴在仿生材料的上表面,在材料的底部观察到有染色液体此出现,说明材料的中部存在裂缝,液体沿材料中部的裂缝扩散到材料的底部。这一结果说明:在低湿度下直接干燥陶瓷浆料会导致材料中间出现裂缝。图18为实施例1制备的仿生材料上表面滴加染色液滴

的照片,从图18中可以看出,采用本发明提供的干燥条件会避免裂缝的产生。

[0132]

对比例2

[0133]

本对比例提供了一种仿生材料的制备方法,其与实施例1提供的方法的操作和实验参数相似,区别在于本对比例直接以荷叶表面代替pdms作为模板进行制备(即直接将陶瓷浆料浇铸在荷叶表面)。图19是本对比例制备的仿生材料上表面滴加染色液滴的照片,从图19中可以看出,本对比例直接采用的生物表面模板在干燥过程中产生裂缝。相比之下,从图18可以看出,采用pdms模板进行复刻时,陶瓷基仿生材料在干燥过程中不会产生裂缝。这一结果说明,本发明通过选用特定种类的树脂能够避免制备过程中裂缝的产生、有利于完整复刻生物材料的微纳结构、延长材料的使用寿命。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1