化学强化玻璃的制造方法和锂离子吸附剂与流程

1.本发明涉及化学强化玻璃的制造方法和锂离子吸附剂。

背景技术:

2.作为智能手机等便携终端的显示器用保护玻璃,要求具有能够承受掉落的强度的玻璃,正在积极地进行具有高表面压应力值(cs)和大压应力层深度(dol)的化学强化玻璃的开发。在化学强化处理中,通过将化学强化用玻璃浸渍在熔融盐中,化学强化用玻璃中的离子半径小的碱离子与熔融盐中的离子半径大的碱离子进行交换,由此在化学强化用玻璃的表面形成压应力层而得到化学强化玻璃。

3.作为熔融盐,例如使用含有硝酸钠、硝酸钾等硝酸盐的盐。另外,在含有锂的玻璃的化学强化中,从玻璃向熔融盐中溶出的锂作为杂质离子阻碍离子交换,因此公开了添加锂离子(以下也简称为li离子)吸附剂的技术(专利文献1)。

4.在专利文献1中,作为含有锂的玻璃的化学强化中的熔融盐中的锂吸附剂,记载了硅酸钠。硅酸钠通常也称为偏硅酸钠(na2o

‑

sio2)。

5.现有技术文献

6.专利文献

7.专利文献1:日本特公平6

‑

71521号公报

技术实现要素:

8.发明所要解决的问题

9.本发明人发现,当添加偏硅酸钠作为熔融盐中的li离子吸附剂时,成为熔融盐的ph升高、产生白雾外观不良的原因。因此,要求在不使熔融盐的ph升高的情况下除去熔融盐中的li离子,从而抑制化学强化玻璃的白雾外观不良的技术。

10.本发明的目的在于提供一种对含锂的玻璃进行化学强化从而制造减少了白雾外观不良的化学强化玻璃的方法。

11.用于解决问题的手段

12.本发明人发现,通过将在380℃以上且600℃以下的温度范围内脱离的水分量为一定值以下的硅酸钠或硅酸钾添加到含锂的玻璃的化学强化处理中使用的熔融盐中,能够在不使熔融盐的ph升高的情况下降低熔融盐中的li离子浓度,从而完成了本发明。

13.即,本发明如下所述。

14.1.一种化学强化玻璃的制造方法,其包含:

15.将在下述条件下通过tg

‑

ms测定的在380℃以上且600℃以下的温度范围内脱离的水分量为0.7质量%以下的硅酸钠或硅酸钾添加到熔融盐中的工序;和

16.使含锂的玻璃与上述熔融盐接触而进行离子交换的工序。

17.所述条件为:在he气氛下于50℃保持5分钟,然后以10℃/分钟升温至600℃并保持5分钟。

18.2.如上述1所述的化学强化玻璃的制造方法,其中,所述硅酸钠或硅酸钾的sio2/na2o或sio2/k2o的摩尔比为1.7~4.1。

19.3.如上述1或2所述的化学强化玻璃的制造方法,其中,所述硅酸钠或硅酸钾是结晶的。

20.4.如上述1~3中任一项所述的化学强化玻璃的制造方法,其中,所述硅酸钠或硅酸钾为层状。

21.5.如上述1~4中任一项所述的化学强化玻璃的制造方法,其中,在将所述硅酸钠或硅酸钾添加到所述熔融盐中的工序之前的所述熔融盐中的li离子浓度为1000质量ppm以上。

22.6.如上述1~5中任一项所述的化学强化玻璃的制造方法,其中,在将所述硅酸钠或硅酸钾添加到所述熔融盐中的工序之后的所述熔融盐中的li离子浓度为900质量ppm以下。

23.7.如上述1~6中任一项所述的化学强化玻璃的制造方法,其中,关于在将所述硅酸钠或硅酸钾添加到所述熔融盐中的工序之前的所述熔融盐,所述熔融盐中的li离子浓度与将所述熔融盐固化并溶解在纯水中而制成浓度为9质量%的水溶液时的ph满足下式:

24.y>

‑

1930x+18300

25.在上式中,y表示所述熔融盐中的li离子浓度(质量ppm),x表示所述熔融盐的ph。

26.8.如上述1~7中任一项所述的化学强化玻璃的制造方法,其中,关于在将所述硅酸钠或硅酸钾添加到所述熔融盐中的工序之后的所述熔融盐,将所述熔融盐固化并溶解在纯水中而制成浓度为9质量%的水溶液时的ph与所述熔融盐中的li离子浓度满足下式:

27.y<

‑

1930x+18300

28.在上式中,y表示所述熔融盐中的li离子浓度(质量ppm),x表示所述熔融盐的ph。

29.9.如上述1~8中任一项所述的化学强化玻璃的制造方法,其中,在将所述硅酸钠或硅酸钾添加到所述熔融盐中的工序之前,所述化学强化玻璃的制造方法包含:测定所述熔融盐的li离子浓度和将所述熔融盐固化并溶解在纯水中而制成浓度为9质量%的水溶液时的ph的工序。

30.10.如上述1~9中任一项所述的化学强化玻璃的制造方法,其中,在使所述含锂的玻璃与所述熔融盐接触而进行离子交换的工序之后,所述化学强化玻璃的制造方法包含:

31.对所述化学强化玻璃的白雾外观不良的产生进行确认的工序;

32.在所述化学强化玻璃中产生了所述白雾外观不良的情况下,将所述硅酸钠或硅酸钾添加到所述熔融盐中的工序;和

33.使新的含锂的玻璃与所述熔融盐接触而进行离子交换的工序。

34.11.如上述1~10中任一项所述的化学强化玻璃的制造方法,其中,将所述硅酸钠或硅酸钾逐次添加到所述熔融盐中。

35.12.如上述1~11中任一项所述的化学强化玻璃的制造方法,其中,将所述进行离子交换的工序重复两次以上,并且在进行离子交换的工序之间,将所述硅酸钠或硅酸钾一次性添加到所述熔融盐中。

36.13.如上述1~12中任一项所述的化学强化玻璃的制造方法,其中,关于所述硅酸钠或硅酸钾相对于所述熔融盐的添加量,在全部熔融盐组合物中所述硅酸钠或硅酸钾的含

量为0.1质量%以上。

37.14.一种锂离子吸附剂,其用于吸附在含锂的玻璃的化学强化处理中使用的熔融盐中所含的锂离子,所述锂离子吸附剂包含在下述条件下通过tg

‑

ms测定的在380℃以上且600℃以下的温度范围内脱离的水分量为0.7质量%以下的硅酸钠或硅酸钾。

38.所述条件为:在he气氛下于50℃保持5分钟,然后以10℃/分钟升温至600℃并保持5分钟。

39.发明效果

40.根据本发明的化学强化玻璃的制造方法,通过将在380℃以上且600℃以下的温度范围内脱离的水分量为一定值以下的硅酸钠或硅酸钾作为li离子吸附剂添加到含锂的玻璃的化学强化处理中使用的熔融盐中,能够制造减少了白雾外观不良的化学强化玻璃。另外,通过添加该硅酸钠或硅酸钾,能够延长熔融盐的寿命,能够提高制造效率。

附图说明

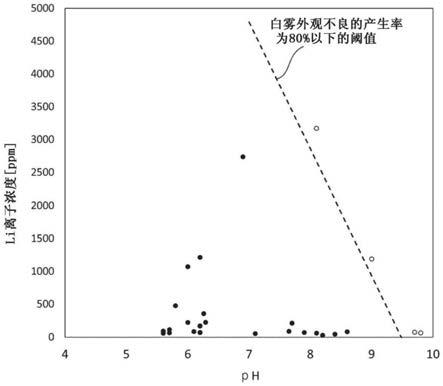

41.图1为示出熔融盐的ph、li离子浓度与产生白雾外观不良的关系的图。

具体实施方式

42.以下,对本发明的化学强化玻璃的制造方法的实施方式进行说明,但本发明并不限于以下的实施方式,在不脱离本发明的主旨的范围内,能够任意地变更而实施。

43.在本说明书中,玻璃成分的含量中的“%”的表述是指以氧化物基准的“质量%”。在本说明书中,使用“~”表示数值范围的情况下,是指包括其前后记载的数值作为下限值和上限值的范围。在本说明书中,“化学强化玻璃”表示实施了化学强化处理后的玻璃,“化学强化用玻璃”表示实施化学强化处理前的玻璃。

44.<li离子吸附剂>

45.对本发明的化学强化玻璃的制造方法中使用的li离子吸附剂进行说明。本发明中使用的li离子吸附剂用于降低化学强化用玻璃的化学强化处理中使用的熔融盐中所含的li离子浓度。

46.当将本发明中使用的li离子吸附剂添加到熔融盐中时,在不伴随ph升高的情况下,熔融盐中的li离子被li离子吸附剂吸附,熔融盐的寿命延长,并且所得到的化学强化玻璃的白雾外观减少。

47.本发明中使用的li离子吸附剂是根据下述条件通过tg

‑

ms(热重

‑

质谱)测定的在380℃以上且600℃以下的温度范围内脱离的水分量为0.7质量%以下的硅酸钠或硅酸钾。

48.所述条件:在he气氛下于50℃保持5分钟,然后以10℃/分钟升温至600℃并保持5分钟。

49.在本发明中,“硅酸钠”表示由化学式mna2o

·

nsio2·

xh2o表示的化合物的总称。作为硅酸钠,例如可以列举na2si2o5、na4si5o

12

、na2si3o7、na4sio4、na2sio3。它们可以单独使用一种,也可以并用两种以上。

50.在本发明中,“硅酸钾”表示由化学式qk2o

·

rsio2·

yh2o表示的化合物的总称。作为硅酸钾,例如可以列举k2si2o5、k4si5o

12

、k2si3o7、k4sio4、k2sio3。它们可以单独使用一种,也可以并用两种以上。

51.本发明中的硅酸钠或硅酸钾的在380℃以上且600℃以下的温度范围内脱离的水分量为0.7质量%以下,优选为0.6质量%以下,更优选为0.5质量%以下。通过硅酸钠或硅酸钾在380℃以上且600℃以下的温度范围内脱离的水分量为0.7质量%以下,能够抑制在

‑

si

‑

ona+h2o

→‑

si

‑

oh+naoh或

‑

si

‑

ok+h2o

→‑

si

‑

oh+koh的反应中生成的氢氧化钠或氢氧化钾所引起的氢氧化物溶解在熔融盐中从而熔融盐的ph升高。能够抑制该氢氧化物离子切断玻璃的网络、使得玻璃成分溶出并与熔融盐中的li离子发生反应而在玻璃表面生成成为白雾外观的原因的li2sio3、li2(mgsio4)等。硅酸钠或硅酸钾的在380℃以上且600℃以下的温度范围内脱离的水分量越低越优选,下限没有特别限制,典型地为0.0001质量%以上。

52.本发明中的硅酸钠或硅酸钾的sio2/na2o或sio2/k2o的摩尔比优选为1.7~4.1,更优选为1.9~3.5,进一步优选为2.0~3.0。通过使sio2/na2o或sio2/k2o的摩尔比为上述范围,能够抑制熔融盐的ph升高,并且能够吸附熔融盐中的li离子,能够抑制化学强化玻璃中的白雾外观产生。

53.作为本发明中的硅酸钠或硅酸钾,可以列举结晶的或非晶的硅酸钠或硅酸钾,从抑制ph的升高的观点考虑,特别优选为结晶的硅酸钠或硅酸钾。通过为结晶的硅酸钠或硅酸钾,不易升高熔融盐的ph,能够有效地抑制化学强化玻璃中的白雾外观产生。

54.本发明中的硅酸钠或硅酸钾优选为层状。在本发明中,层状是指硅酸盐与na离子或k离子形成层的结构。通过利用扫描电子显微镜(sem:scanning electron microscope)以约4万倍至约8万倍的放大倍率进行观察,能够确认为层状。通过为层状,与非层状的硅酸钠或硅酸钾相比,吸水性低,不易升高熔融盐的ph,能够有效地抑制化学强化玻璃中的白雾外观产生。

55.本发明中的硅酸钠或硅酸钾的平均粒径优选为100μm~2000μm,更优选为200μm~1000μm,进一步优选为400μm~1000μm。通过使硅酸钠或硅酸钾的平均粒径为上述范围,能够促进熔融盐与硅酸钠或硅酸钾表面的熔融盐的反应以及抑制硅酸钠或硅酸钾漂浮在熔融盐中而附着在玻璃上,能够有效地抑制化学强化玻璃中的白雾外观产生。平均粒径使用筛根据jis z 8815(1994年)进行测定。

56.本发明中的硅酸钠或硅酸钾的堆积密度优选为600g/l~1500g/l,更优选为700g/l~1400g/l,进一步优选为800g/l~1300g/l。通过使硅酸钠或硅酸钾的堆积密度为上述范围,能够有效地抑制化学强化玻璃中的白雾外观产生。堆积密度通过jis

‑

k3362(2008年)进行测定。

57.<化学强化玻璃的制造方法>

58.在本发明的化学强化玻璃的制造方法(以下也简称为本发明的制造方法)中,包含:将在380℃以上且600℃以下的温度范围内脱离的水分量为0.7质量%以下的硅酸钠或硅酸钾添加到熔融盐中的工序;和使玻璃与上述熔融盐接触而进行离子交换的工序。

59.作为本发明的制造方法的一个实施方式,可以列举包含下述工序的制造方法。

60.(工序s1)化学强化用玻璃准备工序

61.(工序s2)熔融盐制备工序

62.(工序s3)熔融盐的li离子浓度和ph测定工序

63.(工序s4)硅酸钠或硅酸钾添加工序

64.(工序s5)离子交换工序

65.(工序s6)白雾外观不良确认工序

66.以下,对各工序进行详细说明。

67.(工序s1)化学强化用玻璃准备工序

68.作为化学强化用玻璃,使用含有锂的玻璃(也简称为含锂的玻璃)。化学强化用玻璃可以为非晶玻璃,也可以为在非晶中具有一部分晶化的区域的晶化玻璃。化学强化用玻璃中的锂的含量以氧化物基准的摩尔百分率表示,优选为0.1%~20%。作为玻璃的组成,没有特别限制,例如可以列举以下的玻璃组成。

69.(i)在以氧化物基准的摩尔%表示的组成中含有:50%~80%的sio2、2%~25%的al2o3、0.1%~20%的li2o、0.1%~18%的na2o、0%~10%的k2o、0%~15%的mgo、0%~5%的cao、0%~5%的p2o5、0%~8%的b2o3、0%~5%的y2o3和0%~5%的zro2的玻璃。

70.(ii)以氧化物基准的摩尔%表示含有:40%~60%的sio2、0.5%~10%的al2o3、15%~50%的li2o、0%~4%的p2o5、0%~6%的zro2、0%~7%的na2o、0%~5%的k2o的玻璃。

71.通过本方法制造的化学强化玻璃优选为板状,通常为平坦的板状,也可以为曲面状。

72.化学强化用玻璃可以使用通常的玻璃制造方法来制造。为了得到优选的组成的玻璃,适当地调配玻璃原料,在玻璃熔化窑中进行加热熔融。然后,通过鼓泡、搅拌、添加澄清剂等使玻璃均质化,成形为规定厚度的玻璃板,并进行缓慢冷却。或者也可以通过成形为块状并进行缓慢冷却,然后进行切割的方法成形为板状。

73.作为形成为板状的方法,例如可以列举:浮法、压制法、熔合法和下拉法。特别是在制造大型玻璃板的情况下优选浮法。另外,也优选除浮法以外的连续成形法、例如熔合法和下拉法。

74.根据需要对成形所得到的玻璃带进行磨削和研磨处理,从而形成玻璃板。需要说明的是,在将玻璃板切割成规定的形状和尺寸、或者进行倒角加工的情况下,如果在实施后述的化学强化处理前进行玻璃板的切割、倒角加工,则通过化学强化处理在端面也形成压应力层,因此是优选的。

75.(工序s2)熔融盐制备工序

76.工序s2是制备用于接触工序s1中准备的化学强化用玻璃而进行离子交换从而进行化学强化的熔融盐的工序。在本说明书中,“熔融盐”包含含有熔融盐的熔融盐组合物。

77.在化学强化处理中,使玻璃与熔融盐接触,对玻璃的表面进行离子交换,从而形成残留压应力的表面层。具体而言,在玻璃化转变温度以下的温度下,通过离子交换将玻璃板表面的离子半径小的碱金属离子置换为离子半径更大的碱金属离子。

78.因此,作为熔融盐,优选含有离子半径更大的碱金属离子的熔融盐。另外,熔融盐优选具有进行化学强化的玻璃的应变点(通常500℃~600℃)以下的熔点,在本实施方式中使用硝酸盐。即,例如,如果是含锂的玻璃,则通过与含有硝酸钠的熔融盐接触,能够在玻璃表面形成应力层。

79.另外,在离子交换工序中,根据在玻璃内形成的所期望的压应力的分布而适当地设计。例如可以进行一步离子交换工序,也可以进行两步离子交换工序。

80.在通过一步离子交换工序进行化学强化的情况下,熔融盐中的硝酸钾的含量优选

为50质量%以上,更优选为60质量%以上,进一步优选为70质量%以上,特别优选为80质量%以上,最优选为90质量%以上。

81.在通过两步离子交换进行化学强化的情况下,在第一步离子交换中,例如,使玻璃与以钠作为基体的熔融盐接触,使玻璃中的li离子与熔融盐中的na离子进行交换。另外,在第二步的离子交换中,例如,使玻璃与以钾作为基体的熔融盐接触,使玻璃中的na离子与熔融盐中的k离子进行交换。由此,可以得到玻璃最外表面的压应力值大、压应力层的深度深的应力分布,能够制造更加不易破裂的化学强化玻璃。

82.用于第一步的离子交换的熔融盐优选含有硝酸钠,熔融盐中的硝酸钠的含量优选为2质量%以上,更优选为5质量%以上。用于第一步的离子交换的熔融盐优选除此以外还含有0.1质量%以上的硝酸钾、硝酸锂。熔融盐为上述构成时,能够加深化学强化玻璃的压应力层的深度。

83.用于第二步的离子交换的熔融盐优选含有硝酸钾,熔融盐中的硝酸钾的含量优选为50质量%以上,更优选为70质量%以上。用于第二步的离子交换的熔融盐优选除此以外还含有0.1质量%以上的硝酸钠、硝酸锂。熔融盐为上述构成时,能够提高化学强化玻璃的最外表面的压应力值。

84.熔融盐的温度优选为被强化玻璃的应变点(通常为500℃~600℃)以下,为了得到更高的压应力层深度,特别优选为350℃以上,为了缩短处理时间以及促进低密度层形成,更优选为380℃以上,进一步优选为410℃以上。需要说明的是,熔融盐的温度为450℃以上时,由于硝酸盐的分解反应,熔融盐的ph容易升高。

85.(工序s3)熔融盐的li离子浓度和ph测定工序

86.工序s3是测定熔融盐的li离子浓度和ph的工序。需要说明的是,本工序为任选的工序。即,可以在通过工序s3确认熔融盐的li离子浓度和ph以后,通过工序s4将硅酸钠或硅酸钾添加到熔融盐中,也可以不经过工序s3而是预测li离子浓度和ph的变化并预先将硅酸钠或硅酸钾添加到熔融盐中。通过在工序s3中确认熔融盐的li离子浓度和ph并实施工序s4的硅酸钠或硅酸钾添加工序,能够使熔融盐的li离子浓度和ph始终保持在恒定值以下,能够抑制白雾外观不良的产生,因此是优选的。

87.在本说明书中称为“熔融盐的ph”的情况是指将熔融盐固化并溶解在纯水中而制成浓度为9质量%的水溶液时的ph。熔融盐的ph是作为熔融盐中的oh

‑

浓度的指标的值。

88.在本实施方式中,对含锂的玻璃进行离子交换,因此熔融盐中的li离子浓度容易增加。特别是在第一步的离子交换中,使玻璃中的li离子与熔融盐中的na、k离子进行交换,因此熔融盐中的li离子浓度升高。另外,在高ph条件下,li离子浓度高时,li离子与熔融盐中的阴离子(例如sio

32

‑

、mgsio

42

‑

等)反应,生成不溶于熔融盐的物质,因此更容易产生白雾外观不良。

89.在此,本发明人发现,熔融盐的ph、li离子浓度与白雾外观不良产生具有图1所示的相关关系。在图1中,黑色圆圈表示白雾外观不良的产生率小于80%的例子,白色圆圈表示白雾外观不良的产生率大于80%的例子。图1的曲线图中的虚线由式y=

‑

1930x+18300表示,是白雾外观不良的产生率为80%以下的阈值。因此,在熔融盐中的li离子浓度与熔融盐的ph的关系中,通过使玻璃与该熔融盐接触而进行离子交换从而得到的化学强化玻璃中的白雾外观不良的产生率为80%以上的条件由下式表示。

90.y>

‑

1930x+18300

91.[y:熔融盐中的li离子浓度(质量ppm),x:熔融盐的ph]

[0092]

在满足上式的情况下,化学强化玻璃表面上的白雾外观不良的产生率为80%以上。因此,工序s4的硅酸钠或硅酸钾添加工序例如对熔融盐中的li离子浓度与熔融盐的ph满足上式的熔融盐实施。具体而言,例如可以如实施例中后述,根据产生了白雾外观不良的玻璃板的比率计算出白雾外观不良的产生率。

[0093]

熔融盐的li离子浓度典型地为10质量ppm以上,工序s4的硅酸钠或硅酸钾添加工序优选在熔融盐的li离子浓度例如为500质量ppm以上的情况下实施。工序s4的硅酸钠或硅酸钾添加工序优选在熔融盐的li离子浓度例如为700质量ppm以上、优选为900质量ppm以上、更优选为1000质量ppm以上的情况下实施。特别是在熔融盐中添加硅酸钠或硅酸钾的工序之前的熔融盐中的li离子浓度优选为1000质量ppm以上,更优选为1100质量ppm以上。通过这样,能够显著地抑制由于熔融盐的li离子浓度的升高而阻碍离子交换,并且能够抑制所得到的化学强化玻璃中的白雾外观不良的产生。

[0094]

(工序s4)硅酸钠或硅酸钾添加工序

[0095]

工序s4是本发明中的必要的工序,是将上述在380℃以上且600℃以下的温度范围内脱离的水分量为0.7质量%以下的硅酸钠或硅酸钾(以下也简称为“硅酸钠或硅酸钾”)添加到工序s2中制备的熔融盐中的工序。

[0096]

在本实施方式中,在后述的工序s5中,使含锂的玻璃与熔融盐接触而进行离子交换从而进行化学强化。在该化学强化中,发生玻璃中的li离子与熔融盐中的na和k离子的交换,因此熔融盐中的li离子浓度增加。熔融盐中的li离子浓度增加时,有时阻碍玻璃中的li离子与熔融盐中的na离子的离子交换。

[0097]

因此,通过将作为li离子吸附剂的硅酸钠或硅酸钾添加到熔融盐中,能够使熔融盐中的li离子吸附在硅酸钠或硅酸钾上而抑制上述阻碍,熔融盐的强化性能变得稳定,能够提高玻璃表面的应力。在离子交换为两步的情况下,硅酸钠或硅酸钾优选添加到第一步的离子交换的熔融盐中,并且可以进一步添加到第二步的离子交换的熔融盐中。

[0098]

添加到熔融盐中的硅酸钠或硅酸钾的在380℃以上且600℃以下的温度范围内脱离的水分量为0.7质量%以下,更优选为0.6质量%以下,更优选为0.5质量%以下,特别优选为0.4质量%以下。作为在380℃以上且600℃以下的温度范围内脱离的水分量为0.7质量%以下的硅酸钠或硅酸钾在熔融盐中的添加量,在全部熔融盐组合物中的含量优选为0.1质量%以上,更优选为0.2质量%以上,进一步优选为0.4质量%以上,特别优选为0.5质量%以上,最优选为1质量%以上。

[0099]

在全部熔融盐组合物中的在380℃以上且600℃以下的温度范围内脱离的水分量为0.7质量%以下的硅酸钠或硅酸钾在全部熔融盐组合物中的含量为0.1质量%以上时,能够在不使熔融盐中的ph升高的情况下有效地吸附li离子,能够抑制所得到的化学强化玻璃中的白雾外观不良的产生。另外,全部熔融盐组合物中的在380℃以上且600℃以下的温度范围内脱离的水分量为0.7质量%以下的硅酸钠或硅酸钾的含量优选为10质量%以下,更优选为7.5质量%以下,进一步优选为5质量%以下。

[0100]

对于熔融盐的ph、li离子浓度与白雾外观不良产生的关系,示于图1中。如图1所示,在熔融盐的ph、li离子浓度与白雾外观不良产生之间具有很强的相关性,使用熔融盐中

的li离子浓度与熔融盐的ph满足下述条件的熔融盐对玻璃进行离子交换时,化学强化玻璃中的白雾外观不良的产生率为80%以下。

[0101]

y<

‑

1930x+18300

[0102]

[y:熔融盐中的li离子浓度(质量ppm),x:熔融盐的ph]

[0103]

因此,从抑制化学强化玻璃的表面的白雾外观的产生的观点考虑,优选添加li离子吸附剂后的熔融盐的ph与熔融盐中的li离子浓度满足上式。

[0104]

添加li离子吸附剂后的熔融盐组合物中的li离子浓度优选为900质量ppm以下,更优选为850质量ppm以下,进一步优选为820质量ppm以下时,能够显著地抑制熔融盐的li离子阻碍离子交换,并且能够有效地抑制白雾外观不良的产生,因此是优选的。另一方面,熔融盐组合物中的li离子浓度优选为10质量ppm以上时,能够减少离子交换初期因li离子的溶出而阻碍离子交换的影响,因此是优选的。

[0105]

添加硅酸钠或硅酸钾后的熔融盐的ph优选保持在8.5以下。从显著地抑制白雾外观不良的观点考虑,更优选为8.0以下,进一步优选为7.5以下。另一方面,熔融盐的ph通常为5.0以上。添加了硅酸钠或硅酸钾后的熔融盐的ph为上述范围时,能够显著地抑制因熔融盐的ph升高而导致的化学强化玻璃的白雾外观不良的产生。

[0106]

将硅酸钠或硅酸钾添加到熔融盐中的添加方法以及从熔融盐中回收硅酸钠或硅酸钾的方法没有特别限制。作为将硅酸钠或硅酸钾添加到熔融盐中的方法,例如可以仅将硅酸钠或硅酸钾直接添加到熔融盐中,也可以在将硅酸钠或硅酸钾放入容器中的状态下投入到熔融盐中。

[0107]

通过直接添加硅酸钠或硅酸钾,容易调节投入量,能够提高反应性。另一方面,通过将硅酸钠或硅酸钾放入容器后投入,容易回收反应后的硅酸钠或硅酸钾。另外,通过摇动在其中放入了硅酸钠或硅酸钾的容器,能够提高反应性。

[0108]

在其中放入硅酸钠或硅酸钾的容器优选为网状。为了使熔融盐容易在容器内扩散,网眼的大小优选为100μm以上。另一方面,为了不使硅酸钠或硅酸钾掉落,以小于硅酸钠或硅酸钾的粒径的方式设定网眼的大小。从耐腐蚀性的观点考虑,容器的材质优选为sus材料(sus304、sus316等)或钛材料。

[0109]

此外,在其中放入了硅酸钠或硅酸钾的容器优选在熔融盐中揺动。揺动可以是上下运动,也可以是左右运动,还可以是在熔融盐槽内旋转。通过摇动在其中放入了硅酸钠或硅酸钾的容器,能够加快熔融盐的li离子浓度降低的速度,因此是优选的。

[0110]

li离子的吸附反应结束后的硅酸钠或硅酸钾优选从熔融盐回收。回收方法没有特别限制,例如可以列举利用在熔融盐槽的底部设置的托盘进行回收的方法。

[0111]

从降低熔融盐中的li离子浓度、确保足够的稳定的时间的观点考虑,从添加硅酸钠或硅酸钾开始到回收为止的时间优选为2小时以上,更优选为8小时以上。从抑制异物附着在玻璃表面上的观点考虑,从添加硅酸钠或硅酸钾开始到回收为止的时间优选为120小时以下。

[0112]

通过如上所述将硅酸钠或硅酸钾添加到熔融盐中,能够在不使熔融盐的ph升高的情况下有效地降低li离子浓度。

[0113]

(工序s5)离子交换工序

[0114]

工序s5是使在工序s4中添加了硅酸钠或硅酸钾的熔融盐与化学强化用玻璃接触

而进行离子交换,从而得到化学强化玻璃的工序。在本实施方式中,离子交换工序分两步进行。离子交换的原理如工序s2中所述。熔融盐的li离子浓度和ph在熔融盐与玻璃接触的期间调节至工序s4的项目中所述的范围,从而能够抑制白雾外观不良的产生。

[0115]

作为使化学强化用玻璃与熔融盐接触的方法,例如可以列举:在玻璃上涂布糊状的熔融盐的方法、向玻璃喷射熔融盐组合物的方法、将化学强化用玻璃浸渍在加热至熔点以上的熔融盐组合物的盐浴中的方法等,其中,优选浸渍在熔融盐中的方法。

[0116]

化学强化用玻璃在熔融盐中的浸渍时间优选为1分钟~10小时,更优选为5分钟~8小时,进一步优选为10分钟~4小时。如果浸渍时间在上述范围内,则可以得到强度与dol的平衡优异的化学强化玻璃。

[0117]

通过以上工序,能够制造在含锂的玻璃中表面压应力值高、玻璃表面的白雾外观不良少的化学强化玻璃。

[0118]

在本实施方式中,分开说明了工序s3~s5,但是这些工序的顺序和将硅酸钠或硅酸钾添加到熔融盐中的时机没有特别限制。作为将硅酸钠或硅酸钾添加到熔融盐中的时机的一个方式,例如可以列举逐次添加和一次性添加。逐次添加和一次性添加可以适当组合。

[0119]

作为逐次添加,可以列举在熔融盐中连续或间歇地添加硅酸钠或硅酸钾。作为逐次添加,具体而言,例如可以列举每隔一定时间将硅酸钠或硅酸钾添加到熔融盐中、或者在使用相同的熔融盐重复两次以上离子交换工序的情况下在每次各离子交换工序时将硅酸钠或硅酸钾添加到熔融盐中。

[0120]

另外,作为逐次添加,具体而言,例如可以列举:为了抑制因离子交换工序的重复进行而造成熔融盐的li离子浓度和ph升高,在各离子交换工序之间,每次都以使得li离子浓度和ph处于期望的范围内的方式将硅酸钠或硅酸钾添加到熔融盐中。

[0121]

作为每次添加,具体而言,例如可以列举:在使用相同的熔融盐重复两次以上离子交换工序的情况下,在各离子交换工序之间,以使得熔融盐的ph与熔融盐中的li离子浓度满足下式的方式,将硅酸钠或硅酸钾分成多次添加到熔融盐中。通过这样做,能够显著地抑制熔融盐中的li离子阻碍离子交换,并且能够抑制所得到的化学强化玻璃中的白雾外观不良的产生。

[0122]

y<

‑

1930x+18300

[0123]

在上式中,y表示上述熔融盐中的li离子浓度(质量ppm),x表示上述熔融盐的ph。

[0124]

作为一次性添加,可以列举:在使用相同的熔融盐重复两次以上离子交换工序的情况下,在某些离子交换工序之间,将硅酸钠或硅酸钾一次性地添加到熔融盐中。通过这样做,集中添加的硅酸钠或硅酸钾随时吸附li,因此能够使熔融盐中的li离子浓度保持得较低。

[0125]

(工序s6)白雾外观不良确认工序

[0126]

在对多张化学强化用玻璃进行化学强化处理时连续地使用熔融盐的情况下,可以重复地实施工序s3~s5。由于重复进行离子交换工序,熔融盐的ph升高,并且li离子浓度升高。在这种情况下,优选在工序s5的离子交换工序之后具有对在化学强化玻璃上产生白雾外观不良进行确认的工序s6。

[0127]

在工序s6中确认产生了白雾外观不良的情况下,通过在工序s4中添加硅酸钠或硅酸钾,能够在不使熔融盐的ph升高的情况下降低li离子浓度。因此,在工序s4中将硅酸钠或

硅酸钾添加到熔融盐中之后,在工序5中使该熔融盐与新的玻璃接触而进行离子交换,由此能够制造表面的压应力高、没有白雾外观不良的化学强化玻璃。

[0128]

作为白雾外观不良的确认方法,可以列举目视观察。具体而言,例如,在照度为2000lux(勒克斯)的白色荧光灯下,将玻璃保持在距离黑色的背景1cm~3cm的位置处,使玻璃倾斜30度~80度,在从玻璃表面起算的30cm

±

5cm的距离对玻璃进行目视观察。

[0129]

需要说明的是,在本发明的制造方法中,只要不损害本发明效果,也可以具有除上述工序s1~工序s6以外的工序。例如在离子交换工序之后可以包含利用酸、碱对玻璃进行处理的工序、清洗工序。另外,也可以在离子交换工序(工序s5)之前包含进行使进行了一次化学强化后的玻璃表面的压应力缓和的离子交换(逆强化)工序。

[0130]

需要说明的是,本发明的实施方式不限于此,可以在发挥发明效果的范围内进行修正、变形。

[0131]

实施例

[0132]

接着,对本发明中的实施例进行说明。

[0133]

[评价方法]

[0134]

(1)熔融盐的ph测定

[0135]

使2g将要测定其ph的熔融盐样品溶解在20g离子交换水中,利用ph测定仪(horiba公司的d70电极式ph测定仪)进行测定。另外,熔融盐中的li离子浓度利用原子吸收光谱仪(日立高新技术公司制造的za3300)进行测定。在表1中,式

‑

1930x+18300中的x表示熔融盐的ph。

[0136]

(2)化学强化玻璃的外观检查

[0137]

在照度为2000lux的白色荧光灯下,对化学强化玻璃进行目视观察。将玻璃保持在距离黑色的背景1cm~3cm的位置处,使玻璃倾斜30度~80度,在从玻璃表面起算的30cm

±

5cm的距离进行观察。白雾外观不良的产生率根据通过目视观察的白雾外观不良的玻璃板在10张玻璃板中的比例计算出。

[0138]

(3)硅酸钠的特性评价

[0139]

硅酸钠的水分量率利用tg

‑

ms(tg:耐驰公司的sta449 f3 jupiter、ms:jeol公司的jms q1500gc)进行测定。测定条件为:在he气氛下于50℃保持5分钟,然后以10℃/分钟升温至600℃并保持5分钟。根据ms谱图,确认产生气体的主要成分为水。此外,通过tg谱图根据320℃~600℃的重量减少计算出在320℃~600℃内脱离的水分量。同样地计算出380℃~600℃的重量减少。利用x射线衍射法(xrd)观察结构。使用筛根据jis z 8815(1994年)测定平均粒径。

[0140]

在例1~例9中作为添加剂使用的硅酸钠的制造公司名称和产品名称如下所示。另外,将各硅酸钠的特性的评价结果示于表1中。

[0141]

硅酸钠a:德山公司制造、预进料颗粒品、硅酸钠

[0142]

硅酸钠b:德山公司制造、预进料gy品、硅酸钠

[0143]

硅酸钠c:日本化学工业公司制造、硅酸钠

[0144]

硅酸钠d:青岛海湾化学公司制造、偏硅酸钠

[0145]

[例1]化学强化玻璃中的白雾外观产生的评价

[0146]

(化学强化用玻璃准备工序)

[0147]

作为进行化学强化的玻璃,使用以氧化物基准的摩尔%表示为下述组成的玻璃。sio2:66.2%、al2o3:11.2%、li2o:10.4%、na2o:5.6%、k2o:1.5%、mgo:3.1%、cao:0.2%、zro2:1.3%、y2o3:0.5%。

[0148]

样品所使用的玻璃的尺寸为50mm见方的正方形,厚度为0.55mm。

[0149]

(熔融盐制备工序、li离子浓度和ph测定工序、硅酸钠添加工序)

[0150]

在sus制的杯中添加1385g硝酸钠、15g硝酸锂作为熔融盐,利用覆套式电阻加热器加热至410℃,从而制备了熔融盐。此时的熔融盐中的li离子浓度为1165质量ppm、ph为6.6。

[0151]

在上述熔融盐中,添加1.15质量%的作为锂吸附剂的硅酸钠a,在410℃加热24小时,然后确认了熔融盐的li离子浓度减少。熔融盐中的li离子浓度和熔融盐的ph示于表1中。表1中的

‑

1930x+18300的值是将x作为熔融盐的ph而计算出的。

[0152]

(离子交换工序)

[0153]

接着,通过将玻璃浸渍在上述熔融盐中,进行化学强化处理。将玻璃在410℃的熔融盐中浸渍4小时而进行化学强化处理,然后在250℃的大气气氛中保持30分钟。需要说明的是,将玻璃保持在250℃的大气气氛中的处理是用于确认在促进附着在玻璃表面上的附着物的产生、容易产生白雾的不良状况下的本申请的效果。由于该保持中熔融盐变为熔点以下,从而发生固化,因此不发生离子交换。根据上述来制造化学强化玻璃。

[0154]

(白雾外观不良确认工序)

[0155]

通过与上述同样的步骤,制作10张化学强化玻璃的样品,观察外观。

[0156]

在例2中,使用硅酸钠a,添加浓度设定为3质量%,除此以外在与例1同样的条件下进行实验。在例3中,计算出在如下情况下的推测值:使用硅酸钠a,添加浓度设定为0.5质量%,除此以外在与例1同样的条件下进行实验。在例4~6中,计算出在如下情况下的推测值:使用放置于大气中而吸湿后的硅酸钠a,除此以外在与例1同样的条件下进行实验。在例7~9中,使用硅酸钠b~d,以与例1同样的工序进行实验。将实验条件和结果示于表1中。在表1中,例1~8为实施例、例9为比较例。

[0157][0158]

如表1所示,在例1~8中,通过添加在380℃以上且600℃以下的温度范围内脱离的水分量为0.7质量%以下的硅酸钠,与作为比较例的例9相比,熔融盐的ph没有升高,li离子

浓度减少,能够抑制白雾外观不良。在作为比较例的例9中,通过添加在380℃以上且600℃以下的温度范围内脱离的水分量大于0.7质量%的硅酸钠,li离子浓度减少,但熔融盐的ph升高,产生了白雾外观不良。

[0159]

本申请基于2019年12月26日提出的日本专利申请2019

‑

237204,其内容作为参考并入本申请中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1