一种超薄玻璃生产工艺的制作方法

1.本发明属于显示玻璃技术领域,更具体地说,涉及一种超薄玻璃生产工艺。

背景技术:

2.随着液晶面板市场的不断发展,面板减薄加工的需求也在不断扩大,为了满足消费者对手机、电脑的等电子产品的轻薄化需求,需要对手机屏和电脑屏进行超薄减薄加工处理,同时保证屏幕的品质。随着tft

‑

lcd应用的普及,tft

‑

lcd面板薄化加工已是常态,同时消费者对手机屏、电脑屏等面板薄化的需求越来越轻薄化,需要对面板玻璃进行超薄薄化加工。

3.现有的tft

‑

lcd面板薄化技术,使用的设备是传统的浸泡式蚀刻机,此设备一方面设备操作和维护要求复杂,另一方面可加工的产品有局限性,无法满足现有市场的产品需求;现有的tft

‑

lcd面板薄化技术,由于设备、酸蚀液及技术的限制,仅可实现薄化厚度在0.2mm及以上,而现有市场的需求厚度已经达到0.1mm及以下,显然已经无法满足市场需求,有待进一步改进。

技术实现要素:

4.本发明的目的是解决现有技术存在的问题,提供一种可玻璃进一步减薄处理,更好的满足市场需求的超薄玻璃生产工艺。

5.为了实现上述目的,本发明采取的技术方案为:所提供的这种超薄玻璃生产工艺,其特征在于:对玻璃基板进行双面刻蚀后,再对玻璃进行单面刻蚀,单面刻蚀采用顶喷式刻蚀。

6.为使上述技术方案更加详尽和具体,本发明还提供以下更进一步的优选技术方案,以获得满意的实用效果:

7.所述在进行单面刻蚀前,需对双面刻蚀后的玻璃进行单面覆膜,并将其贴合在背板工装上。

8.所述背板工装是用耐酸材质的材料加工成的多孔背板。

9.在所述单面覆膜中,玻璃通过自动覆膜机,使玻璃表面覆上一层抗酸膜,抗酸膜与玻璃表面紧密贴合。

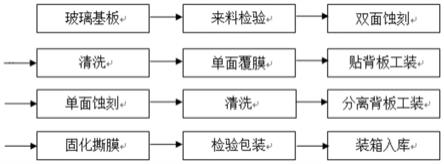

10.所述顶喷式刻蚀是将hf酸液通过管道流动到喷头喷杆装置,经过喷头喷杆装置从喷头位置呈雾状竖直向下喷洒到玻璃上。

11.单面刻蚀后分离背板工装,通过固化撕膜工序,使玻璃与膜分离。

12.所述玻璃减薄刻蚀完成后经过检验包装后装箱入库。

13.所述双面刻蚀和单面刻蚀后均需要对玻璃进行清洗

14.本发明与现有技术相比,具有以下优点:本发明超薄玻璃生产工艺,可玻璃进一步减薄处理,更好的满足市场需求,具有较好的应用前景。

附图说明

15.下面对本说明书的附图所表达的内容及图中的标记作简要说明:

16.图1为本发明一种超薄玻璃生产工艺示意图;

17.图2为本发明中背板工装结构示意图;

18.图3为本发明中顶喷刻蚀设备。

具体实施方式

19.下面对照附图,通过对实施例的描述,对本发明的具体实施方式作进一步详细的说明。

20.本发明这种超薄玻璃生产工艺,如图1中所示,对玻璃基板进行双面刻蚀后,再对玻璃进行单面刻蚀,单面刻蚀采用顶喷式刻蚀,顶喷刻蚀蚀刻过程更均匀,蚀刻效率高,可更好的满足玻璃进一步减薄处理需求。

21.本发明中,在进行单面刻蚀前,需对双面刻蚀后的玻璃进行单面覆膜,并将其贴合在背板工装上。超薄玻璃生产工艺中增加了单面覆膜工序,在玻璃的一个面覆上一层膜,并将其贴合在背板工装上,以这种方式实现单面蚀刻,提高减薄刻蚀的成功率。

22.本发明中,如图2中所示,背板工装是用耐酸材质的材料加工成的多孔背板。背板工装作用是用来固定玻璃,在蚀刻过程保护玻璃避免晃动,增大减薄玻璃成功率。背板工装上孔的大小和位置于加工的玻璃的大小相匹配,通过在孔位置粘贴胶带,使加工的玻璃和背板完全贴合,在蚀刻过程中起到固定支撑玻璃的作用,防止玻璃在加工过程中破损,保护玻璃。

23.在单面覆膜中,玻璃通过自动覆膜机,使玻璃表面覆上一层抗酸膜,抗酸膜与玻璃表面紧密贴合,使玻璃在蚀刻过程中,膜对贴膜面起到抗酸保护作用,提高刻蚀成功率。

24.本发明中,顶喷式刻蚀是将hf酸液通过管道流动到喷头喷杆装置,经过喷头喷杆装置从喷头位置呈雾状竖直向下喷洒到玻璃上,实现顶喷式蚀刻。顶喷刻蚀设备如图3中所示,采用多排布置的喷杆,在喷杆上设置多个间隔布置的喷头,采用此种顶喷刻蚀设备对玻璃进行顶喷式单面刻蚀,可实现均匀刻蚀,刻蚀效率高,可更好的满足较薄玻璃的刻蚀需求,提高减薄刻蚀成功率。

25.本发明中,在单面刻蚀后分离背板工装,通过固化撕膜工序,使玻璃与膜分离。玻璃减薄刻蚀完成后经过检验包装后装箱入库,完成超薄玻璃的生产过程。在超薄玻璃生产过程中,双面刻蚀和单面刻蚀后均需要对玻璃进行清洗。

26.本发明超薄玻璃生产工艺,对面板玻璃进行超薄薄化加工,在保证其性能的前提下,超薄薄化加工后的玻璃厚度在0.1mm以下。该工艺的研发是基于传统的tft

‑

lcd面板薄化技术,进行化学薄化加工的基础上,研发一套新的加工工艺。在tft

‑

lcd面板薄化技术的基础上,重新选择和研发一种新的玻璃薄化蚀刻方式,体现在蚀刻设备上,研发顶喷式刻蚀设备,实现顶喷式蚀刻。

27.区别于传统的浸泡式蚀刻的蚀刻设备和工艺要求,一方面采用新的蚀刻方式进行配套设备的研发,另一方面以新的蚀刻方式为基础,研发新工艺实现市场的轻薄化要求;

28.研制超薄薄化工艺配套工装夹具研究:以超薄玻璃薄化工艺为基础,研发配套蚀刻用的工装治具,实现玻璃在加工过程的保护、支撑、放置和运输,并且工装治具保持稳定;

29.超薄玻璃薄化工艺流程研究:以传统玻璃减薄工艺为基础,以实现超薄玻璃薄化加工为目标,研究在传统减薄工艺的基础上,增加或调整各个工序的具体要求,并配套研发的工装治具,制定一种稳定的超薄玻璃薄化工艺流程;

30.顶喷式刻蚀与传统浸泡式蚀刻相比,蚀刻效率提高,蚀刻精度提升,蚀刻设备性能改善;产品精度和范围的提高:超薄玻璃薄化工艺实现了 0.07mm、0.05mm及0.03mm厚度的玻璃的薄化,满足市场轻薄化的需求;薄化技术能力的进步:超薄玻璃薄化工艺提高国内面板薄化的先进技术水平,提升国内面板薄化在全球市场的竞争力。

31.本发明超薄玻璃生产工艺,最关键的就是其工艺流程的研发,针对市场对面板的轻薄化要求,必须传统工艺流程的惯性中跳出来,以新的产品需求为目标进行工艺流程的研发和设计,并逐步改善。增加了单面覆膜工序,在玻璃的一个面覆上一层膜,并将其贴合在背板工装上,进行顶喷式单面蚀刻,并在单面蚀刻后,通过固化撕膜工序,使玻璃与膜分离,构成新的工艺流程。

32.本发明超薄玻璃生产工艺,顶喷式蚀刻的方式是超薄玻璃薄化工艺的核心点,区别于浸泡式蚀刻方式,进一步蚀刻的标准是超薄玻璃薄化工艺中对产品精度的重要保障;工装治具的改造是与其配套的保证,在工艺研发中对产品进行保护和支撑;背板工装是用一种耐酸材质的材料加工成的多孔背板,孔的大小和位置于加工的玻璃的大小相匹配,通过在孔位置粘贴胶带,使加工的玻璃和背板完全贴合,在蚀刻过程中起到固定支撑玻璃的作用,防止玻璃在加工过程中破损,保护玻璃;设定架的改造通过调整底齿和侧齿的距离和位置,与背板工装相匹配,使背板插栏在设定架中固定;蚀刻的方式的不同在于,以顶喷式蚀刻代替传统的浸泡式蚀刻,顶喷式蚀刻的优势在于蚀刻过程更均匀,提升产品品质,蚀刻效率更高。

33.本发明超薄玻璃生产工艺,可玻璃进一步减薄处理,更好的满足市场需求,具有较好的应用前景。

34.上面对本发明进行了示例性描述,但是本发明并不受限于上述方式,只要采用本发明的方法构思和技术方案进行的各种非实质性的改进或直接应用于其它场合的,均落在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1