一种利用管桩产生的废浆生产加气混凝土的工艺的制作方法

1.本发明涉及加气混凝土技术领域,尤其涉及一种利用管桩产生的废浆生产加气混凝土的工艺。

背景技术:

2.加气混凝土砌块是一种新型的墙体建材,该产品具有绿色环保、轻质、强度利用率高、保温隔热、隔声吸音、防火阻燃、抗渗防水、无放射性、抗震性好、尺寸精确、施工便捷、经济适用等特性。加气混凝土砌块可用于垒砌三层或三层以下的房屋的承重墙,也可作为工业厂房、多层、高层框架结构建筑的非承重填充墙材料使用。与传统的黏土烧结砖材料相比较,加气混凝土制品的重量轻,保温性能好,能降低建筑物自重,且建成的建筑物的保温效果好。同时由于生产黏土烧结砖的过程中,破坏了大量的耕地,因此用加气混凝土代替黏土烧结砖,可以减少烧砖挖土毁田,同时实现石膏、尾矿砂等工业固废的资源化利用,降低了环境的污染。国家现在已经禁止了对黏土烧结砖的生产,逐渐取而代之的就是加气混凝土制品。因此加气混凝土砌块已成为建筑材料行业的主导产品,将会愈来愈显示其较高的使用价值和宽广的发展前景。

3.砂子、水泥、石灰、石膏、铝粉等作为生产加气混凝土的主要原材料,水泥和石灰的掺量对加气混凝土的强度影响较大,因此两者必须保持一定的总掺加比例及相对掺加比例;预制混凝土管桩生产过程中,离心工艺产生大量的废浆,废浆的主要成分为水泥悬浮物和砂子中的细料,该废浆一般会在5h左右硬化,若不及时回收利用,会形成固体废料,难以处理且污染环境。

4.经研究发现,预制混凝土管桩生产过程中产生的废浆的主要成分与加气混凝土所用部分原材料成分一致。

技术实现要素:

5.基于背景技术存在的技术问题,本发明提出了一种利用管桩产生的废浆生产加气混凝土的工艺,将生产管桩产生的废浆应用在加气混凝土生产中,在保证产品质量的前提下,可以适当替代一定量的水泥,降低生产成本,同时实现废浆料的二次利用,节约资源,保护环境。

6.本发明提出的一种利用生产管桩产生的废浆生产加气混凝土的工艺,包括下步骤:

7.s1:原材料准备一:准备水泥12%~14%,石灰12%~14%,砂料浆47%~53%,加气混凝土坯体废浆14%~15%,石膏浆3%~4%、生产管桩产生的废浆6

‑

9%和铝粉0.07%~0.08%;

8.s2:原材料准备二:将s1中的生产管桩产生的废浆运送至加气混凝土生产线的浆池中,向浆池中加入缓凝剂;

9.s3:泵送:将s2中添加了缓凝剂的生产管桩产生的废浆泵送至独立的储料罐中存

储备用;

10.s4:上料搅拌:将砂料浆、加气混凝土坯体废浆、石膏浆、管桩废浆、石灰、水泥按照顺序依次加入到搅拌机中,进行搅拌混合形成混合物;

11.s5:料浆加热:向混合物中通入水蒸气进行加热,待温度上升至45℃时对s4中搅拌机的混合物进行扩散度检测;

12.s6:添加铝粉:当s5中搅拌机内部的混合物的扩散度达到30

±

1cm时,向搅拌机内部添加提前搅拌好的铝粉和水的混合液并搅拌均匀;

13.s7:浇筑:用s6中的加气混凝土进行浇筑形成坯体;

14.s8:切割:将s7中形成的坯体连带模具放入静停室养护,脱模后对坯体进行切割;

15.s9:蒸压养护:将s8中切割完后的坯体放入蒸压釜中进行蒸压养护;

16.s10:入库:对s9中的坯体出釜后进行掰板,然后打包下线入库。

17.进一步地,所述s2中的缓凝剂为羟基羧酸缓凝剂及其盐类缓凝剂,羟基羧酸缓凝剂及其盐类缓凝剂的质量为生产管桩产生的废浆质量的0.03%~0.1%。

18.进一步地,所述s3中的储料罐为密闭容器。

19.进一步地,所述s5中扩散度测试采用的是扩散度测定仪。

20.进一步地,所述s6中搅拌的时长至少为45秒。

21.进一步地,所述s8中静停室养护为2

‑

3小时,s9中蒸压釜养护的时长为11

‑

12小时。

22.进一步地,所述s9中使用加气混凝土掰板机对出釜后的坯体进行掰板。

23.本发明提供的利用管桩产生的废浆生产加气混凝土的工艺的优点在于:利用生产预制混凝土管桩产生的废浆,降低加气混凝土中水泥掺加量,同时可以保证加气混凝土制品的强度和干密度符合国家标准要求;由于预制混凝土管桩生产过程中产生的废浆的主要成分与加气混凝土所用部分原材料成分一致,所以将其应用在加气混凝土生产中,在保证产品质量的前提下,可以适当替代一定量的水泥,降低生产成本,同时实现废浆料的二次利用,节约资源,保护环境。

具体实施方式

24.下面将结合具体实施例,对本发明的技术方案进行清楚、完整地描述。所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.实施例1

26.一种利用生产管桩产生的废浆生产加气混凝土的工艺,包括下步骤:

27.s1:原材料准备一:准备水泥1000kg,石灰1000kg,砂料浆3846kg,加气混凝土坯体废浆1115.4kg,石膏浆269kg、生产管桩产生的废浆461.5kg和铝粉5.384kg;

28.s2:原材料准备二:将s1中的生产管桩产生的废浆运送至加气混凝土生产线的浆池中,向浆池中加入缓凝剂0.1385kg;

29.s3:泵送:将s2中添加了缓凝剂的生产管桩产生的废浆泵送至独立的储料罐中存储备用;

30.s4:上料搅拌:将砂料浆、加气混凝土坯体废浆、石膏浆、管桩废浆、石灰、水泥按照

顺序依次加入到搅拌机中,进行搅拌混合形成混合物;

31.s5:料浆加热:向混合物中通入水蒸气进行加热,待温度上升至45℃时对s4中搅拌机内的混合物进行扩散度测试;将混合物装入胶砂扩散度测定仪的扩散度筒内,用钢尺将混合物沿筒口沿筒口抹平,并清除筒外周围混合物;迅速将扩散度筒竖直提起,混合物在自重作用下逐渐扩散,用钢尺在不同方向量取混合物扩散后的直径数据;

32.s6:添加铝粉:当s5中搅拌机内部的混合物的扩散度达到30cm时,将铝粉5.384kg和水10.768kg混合,向搅拌机内部添加提前搅拌好的铝粉和水的混合液并搅拌45秒使其混合均匀;

33.s7:浇筑:用s6中的加气混凝土对模具进行浇筑形成坯体;

34.s8:切割:将s7中形成的坯体连带模具放入静停室静停2.5h,脱模后用钢丝对坯体进行切割;

35.s9:蒸压养护:将s8中形成的坯体连带模具放入室内养护11小时,脱模后用钢丝对坯体进行切割;

36.s10:入库:使用加气混凝土掰板机对s9中的坯体出釜后进行掰板,然后打包下线入库。

37.用压力试验机对入库后的坯体的抗压强度进行检测,得出坯体的抗压强度为3.0mpa,取一块坯体并用电子秤称出其重量,然后测量尺寸计算其体积,得出坯体的干密度为430kg/m3,该抗压强度和干密度符合国家标准要求。

38.实施例2

39.一种利用生产管桩产生的废浆生产加气混凝土的工艺,包括下步骤:

40.s1:原材料准备一:准备水泥1000kg,石灰1000kg,砂料浆3846kg,加气混凝土坯体废浆1115.4kg,石膏浆269kg、生产管桩产生的废浆538.5kg和铝粉5.384kg;

41.s2:原材料准备二:将s1中的生产管桩产生的废浆运送至加气混凝土生产线的浆池中,向浆池中加入缓凝剂0.1385kg;

42.s3:泵送:将s2中添加了缓凝剂的生产管桩产生的废浆泵送至独立的储料罐中存储备用;

43.s4:上料搅拌:将砂料浆、加气混凝土坯体废浆、石膏浆、管桩废浆、石灰、水泥按照顺序依次加入到搅拌机中,进行搅拌混合形成混合物;

44.s5:料浆加热:向混合物中通入水蒸气进行加热,待温度上升至45℃时对s4中搅拌机内的混合物进行扩散度测试;将混合物装入胶砂扩散度测定仪的扩散度筒内,用钢尺将混合物沿筒口沿筒口抹平,并清除筒外周围混合物;迅速将扩散度筒竖直提起,混合物在自重作用下逐渐扩散,用钢尺在不同方向量取混合物扩散后的直径数据;

45.s6:添加铝粉:当s5中搅拌机内部的混合物的扩散度达到30cm时,将铝粉5.384kg和水10.768kg混合,向搅拌机内部添加提前搅拌好的铝粉和水的混合液并搅拌45秒使其混合均匀;

46.s7:浇筑:用s6中的加气混凝土对模具进行浇筑形成坯体;

47.s8:切割:将s7中形成的坯体连带模具放入静停室静停2.5h,脱模后用钢丝对坯体进行切割;

48.s9:蒸压养护:将s8中形成的坯体连带模具放入室内养护11小时,脱模后用钢丝对

坯体进行切割;

49.s10:入库:使用加气混凝土掰板机对s9中的坯体出釜后进行掰板,然后打包下线入库。

50.用压力试验机对入库后的坯体的抗压强度进行检测,得出坯体的抗压强度为3.1mpa,取一块坯体并用电子秤称出其重量,然后测量尺寸计算其体积,得出坯体的干密度为435kg/m3,该抗压强度和干密度符合国家标准要求。

51.实施例3

52.一种利用生产管桩产生的废浆生产加气混凝土的工艺,包括下步骤:

53.s1:原材料准备一:准备水泥1000kg,石灰1000kg,砂料浆3846kg,加气混凝土坯体废浆1115.4kg,石膏浆269kg、生产管桩产生的废浆615.4kg和铝粉5.384kg;

54.s2:原材料准备二:将s1中的生产管桩产生的废浆运送至加气混凝土生产线的浆池中,向浆池中加入缓凝剂0.1385kg;

55.s3:泵送:将s2中添加了缓凝剂的生产管桩产生的废浆泵送至独立的储料罐中存储备用;

56.s4:上料搅拌:将砂料浆、加气混凝土坯体废浆、石膏浆、管桩废浆、石灰、水泥按照顺序依次加入到搅拌机中,进行搅拌混合形成混合物;

57.s5:料浆加热:向混合物中通入水蒸气进行加热,待温度上升至45℃时对s4中搅拌机内的混合物进行扩散度测试;将混合物装入胶砂扩散度测定仪的扩散度筒内,用钢尺将混合物沿筒口沿筒口抹平,并清除筒外周围混合物;迅速将扩散度筒竖直提起,混合物在自重作用下逐渐扩散,用钢尺在不同方向量取混合物扩散后的直径数据;

58.s6:添加铝粉:当s5中搅拌机内部的混合物的扩散度达到30cm时,将铝粉5.384kg和水10.768kg混合,向搅拌机内部添加提前搅拌好的铝粉和水的混合液并搅拌45秒使其混合均匀;

59.s7:浇筑:用s6中的加气混凝土对模具进行浇筑形成坯体;

60.s8:切割:将s7中形成的坯体连带模具放入静停室静停2.5h,脱模后用钢丝对坯体进行切割;

61.s9:蒸压养护:将s8中形成的坯体连带模具放入室内养护11小时,脱模后用钢丝对坯体进行切割;

62.s10:入库:使用加气混凝土掰板机对s9中的坯体出釜后进行掰板,然后打包下线入库。

63.用压力试验机对入库后的坯体的抗压强度进行检测,得出坯体的抗压强度为3.2mpa,取一块坯体并用电子秤称出其重量,然后测量尺寸计算其体积,得出坯体的干密度为451kg/m3,该抗压强度和干密度符合国家标准要求。

64.实施例4

65.一种利用生产管桩产生的废浆生产加气混凝土的工艺,包括下步骤:

66.s1:原材料准备一:准备水泥1000kg,石灰1000kg,砂料浆3846kg,加气混凝土坯体废浆1115.4kg,石膏浆269kg、生产管桩产生的废浆692.3kg和铝粉5.384kg;

67.s2:原材料准备二:将s1中的生产管桩产生的废浆运送至加气混凝土生产线的浆池中,向浆池中加入缓凝剂0.1385kg;

68.s3:泵送:将s2中添加了缓凝剂的生产管桩产生的废浆泵送至独立的储料罐中存储备用;

69.s4:上料搅拌:将砂料浆、加气混凝土坯体废浆、石膏浆、管桩废浆、石灰、水泥按照顺序依次加入到搅拌机中,进行搅拌混合形成混合物;

70.s5:料浆加热:向混合物中通入水蒸气进行加热,待温度上升至45℃时对s4中搅拌机内的混合物进行扩散度测试;将混合物装入胶砂扩散度测定仪的扩散度筒内,用钢尺将混合物沿筒口沿筒口抹平,并清除筒外周围混合物;迅速将扩散度筒竖直提起,混合物在自重作用下逐渐扩散,用钢尺在不同方向量取混合物扩散后的直径数据;

71.s6:添加铝粉:当s5中搅拌机内部的混合物的扩散度达到30cm时,将铝粉5.384kg和水10.768kg混合,向搅拌机内部添加提前搅拌好的铝粉和水的混合液并搅拌45秒使其混合均匀;

72.s7:浇筑:用s6中的加气混凝土对模具进行浇筑形成坯体;

73.s8:切割:将s7中形成的坯体连带模具放入静停室静停2.5h,脱模后用钢丝对坯体进行切割;

74.s9:蒸压养护:将s8中形成的坯体连带模具放入室内养护11小时,脱模后用钢丝对坯体进行切割;

75.s10:入库:使用加气混凝土掰板机对s9中的坯体出釜后进行掰板,然后打包下线入库。

76.用压力试验机对入库后的坯体的抗压强度进行检测,得出坯体的抗压强度为3.3mpa,取一块坯体并用电子秤称出其重量,然后测量尺寸计算其体积,得出坯体的干密度为463kg/m3,该抗压强度和干密度符合国家标准要求。

77.实施例5

78.s1:原材料准备一:准备水泥1000kg,石灰1000kg,砂料浆3846kg,加气混凝土坯体废浆1115.4kg,石膏浆269kg、生产管桩产生的废浆461.5kg和铝粉5.769kg;

79.s2:原材料准备二:将s1中的生产管桩产生的废浆运送至加气混凝土生产线的浆池中,向浆池中加入缓凝剂0.1385kg;

80.s3:泵送:将s2中添加了缓凝剂的生产管桩产生的废浆泵送至独立的储料罐中存储备用;

81.s4:上料搅拌:将砂料浆、加气混凝土坯体废浆、石膏浆、管桩废浆、石灰、水泥按照顺序依次加入到搅拌机中,进行搅拌混合形成混合物;

82.s5:料浆加热:向混合物中通入水蒸气进行加热,待温度上升至45℃时对s4中搅拌机内的混合物进行扩散度测试;将混合物装入胶砂扩散度测定仪的扩散度筒内,用钢尺将混合物沿筒口沿筒口抹平,并清除筒外周围混合物;迅速将扩散度筒竖直提起,混合物在自重作用下逐渐扩散,用钢尺在不同方向量取混合物扩散后的直径数据;

83.s6:添加铝粉:当s5中搅拌机内部的混合物的扩散度达到30cm时,将铝粉5.769kg和水10.768kg混合,向搅拌机内部添加提前搅拌好的铝粉和水的混合液并搅拌45秒使其混合均匀;

84.s7:浇筑:用s6中的加气混凝土对模具进行浇筑形成坯体;

85.s8:切割:将s7中形成的坯体连带模具放入静停室静停2.5h,脱模后用钢丝对坯体

进行切割;

86.s9:蒸压养护:将s8中形成的坯体连带模具放入室内养护11小时,脱模后用钢丝对坯体进行切割;

87.s10:入库:使用加气混凝土掰板机对s9中的坯体出釜后进行掰板,然后打包下线入库。

88.用压力试验机对入库后的坯体的抗压强度进行检测,得出坯体的抗压强度为2.9mpa,取一块坯体并用电子秤称出其重量,然后测量尺寸计算其体积,得出坯体的干密度为425kg/m3,该抗压强度和干密度符合国家标准要求。

89.实施例6

90.s1:原材料准备一:准备水泥1000kg,石灰1000kg,砂料浆3846kg,加气混凝土坯体废浆1115.4kg,石膏浆269kg、生产管桩产生的废浆461.5kg和铝粉6.153kg;

91.s2:原材料准备二:将s1中的生产管桩产生的废浆运送至加气混凝土生产线的浆池中,向浆池中加入缓凝剂0.1385kg;

92.s3:泵送:将s2中添加了缓凝剂的生产管桩产生的废浆泵送至独立的储料罐中存储备用;

93.s4:上料搅拌:将砂料浆、加气混凝土坯体废浆、石膏浆、管桩废浆、石灰、水泥按照顺序依次加入到搅拌机中,进行搅拌混合形成混合物;

94.s5:料浆加热:向混合物中通入水蒸气进行加热,待温度上升至45℃时对s4中搅拌机内的混合物进行扩散度测试;将混合物装入胶砂扩散度测定仪的扩散度筒内,用钢尺将混合物沿筒口沿筒口抹平,并清除筒外周围混合物;迅速将扩散度筒竖直提起,混合物在自重作用下逐渐扩散,用钢尺在不同方向量取混合物扩散后的直径数据;

95.s6:添加铝粉:当s5中搅拌机内部的混合物的扩散度达到30cm时,将铝粉6.153kg和水10.768kg混合,向搅拌机内部添加提前搅拌好的铝粉和水的混合液并搅拌45秒使其混合均匀;

96.s7:浇筑:用s6中的加气混凝土对模具进行浇筑形成坯体;

97.s8:切割:将s7中形成的坯体连带模具放入静停室静停2.5h,脱模后用钢丝对坯体进行切割;

98.s9:蒸压养护:将s8中形成的坯体连带模具放入室内养护11小时,脱模后用钢丝对坯体进行切割;

99.s10:入库:使用加气混凝土掰板机对s9中的坯体出釜后进行掰板,然后打包下线入库。

100.用压力试验机对入库后的坯体的抗压强度进行检测,得出坯体的抗压强度为2.8mpa,取一块坯体并用电子秤称出其重量,然后测量尺寸计算其体积,得出坯体的干密度为420kg/m3,该抗压强度和干密度符合国家标准要求。

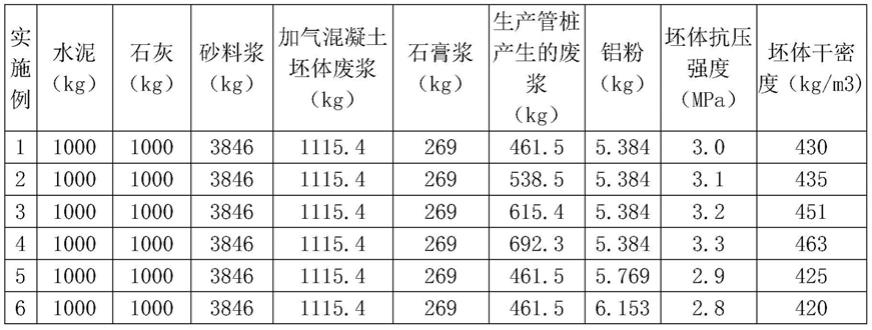

101.检测结果汇总如表1所示:

[0102][0103]

表1

[0104]

根据表1,由实施例1、2、3和4得出:其他组分不变,生产管桩产生的废浆的含量增大时,加气混凝土的坯体的抗压强度和干密度均逐渐提高,因此,生产管桩产生的废浆为加气混凝土的有效成分,同时,由实施例1、5和6得出:其他组分不变,铝粉的含量增大时,加气混凝土的坯体的抗压强度和干密度也均逐渐降低,因此,铝粉也为加气混凝土的有效成分。

[0105]

本发明所述的利用管桩产生的废浆生产加气混凝土的工艺,利用生产预制混凝土管桩产生的废浆,降低加气混凝土中水泥掺加量,同时可以保证加气混凝土制品的强度和干密度符合国家标准要求;由于预制混凝土管桩生产过程中产生的废浆的主要成分与加气混凝土所用部分原材料成分一致,所以将其应用在加气混凝土生产中,在保证产品质量的前提下,可以适当替代一定量的水泥,降低生产成本,同时实现废浆料的二次利用,节约资源,保护环境。

[0106]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1