一种钛白粉液雾洗涤干燥工艺的制作方法

1.本发明涉及钛白粉后处理技术领域,尤其涉及一种钛白粉液雾洗涤干燥工艺。

背景技术:

2.钛白粉生产过程中,为了提高钛白粉的润湿性、分散性以及耐候性,需要对钛白粉进行表面包膜处理。由于包膜处理会引入可溶性盐类,必须通过水洗才能避免这些可溶性盐影响钛白粉的性能,水洗之后还要对钛白粉进行干燥处理,便于对钛白粉进行粉碎处理,制备更加微细的钛白粉颗粒。

3.目前,绝大多数生产厂商使用板框压滤机实现过滤、干燥、洗涤工艺,工作周期较长,不能连续操作,每次次循环时间为2~4h,包括中心洗涤+边框四周进液洗涤,耗水量较大,约为17~25m3/t,洗涤效果差,滤饼含水量为40~50%,无法粉碎成更加微细、均匀的钛白粉颗粒。

4.针对这些问题,已有厂商通过多台压滤机多次循环过滤、压榨、洗涤以得到合格的钛白粉滤饼。如中国专利cn104276600b公开了一种应用于氯化法制备钛白粉后处理工段洗涤的装置及方法,具体公开了首先通过压滤,使经过表面处理后的钛白粉浆料形成滤饼。随后,将滤饼引入清洗罐,通入去离子水并搅拌均匀,在清洗罐后衔接膜分离系统,利用膜截留钛白粉浆料同时,洗出可溶性离子,再利用离子交换混床再生水回用,减少了水资源的消耗。钛白粉浆料进行二次压滤,滤饼进入后续处理工艺。

5.虽然洗涤水可以循环使用,但是,在压滤过程中依然使用多台板框压滤机,该压滤机过滤面积250m2/台,占地面积极大,单就钛白粉洗涤工序压滤机设备就需要很大的场地,投资巨大,为了循环使用洗涤水需投入更多设备,无法从根本上解决目前钛白粉包膜后洗涤、干燥过程中用水量和投资大的弊端。

6.有鉴于此,有必要对现有技术中的钛白粉洗涤工艺予以改进,以解决上述问题。

技术实现要素:

7.本发明的目的在于公开一种钛白粉液雾洗涤干燥工艺,通过集束式过滤器浓缩钛白粉,并在集束式过滤器内进行不同可选模式的洗涤工艺,对钛白粉滤饼进行水洗和/或溶剂洗涤,除去滤饼中的可溶性盐,并利用高温蒸汽方法对滤饼进行干燥,使得滤饼的含湿率降至30%以下。

8.为实现上述目的,本发明提供一种钛白粉液雾洗涤干燥工艺,包括以下步骤:

9.步骤一:充液

10.将包膜浆液罐中的钛白粉浆液通过离心泵注入集束式过滤器中;

11.步骤二:预过滤

12.集束式过滤器对钛白粉浆液进行预过滤,含有微细颗粒的浆液从集束式过滤器中排入平板陶瓷膜过滤器,含有大颗粒的浆液被拦截在集束式过滤器的滤芯外侧;

13.步骤三:过滤

14.平板陶瓷膜过滤器对含有微细颗粒的浆液进行过滤,产生的清液排入清液罐,浓缩液返回至集束式过滤器中进行二次过滤,经过一段时间过滤,集束式过滤器的滤芯表面形成滤饼层,构成深层过滤,可拦截更细小的颗粒;

15.步骤四:排残液

16.当集束式过滤器进出口压差达到设定值时,停止过滤,从集束式过滤器的溢流口通入压缩空气正向排压,压缩空气将未过滤的钛白粉浆液压回至包膜浆液罐中,压缩空气流过滤芯表面,使滤芯表面滤饼内的液体能充分置换出来;

17.步骤六:洗涤

18.过滤结束后,排放集束式过滤器内的浓缩液,将清洗水和/或溶剂送至集束式过滤器洗涤滤芯表面的滤饼;

19.步骤七:蒸汽干燥

20.洗涤结束后,通过高温蒸汽对滤芯表面的滤饼进行吹扫干燥,排尽滤饼中的水分,多次循环步骤六洗涤,直至洗涤后清洗水电导率为100us/cm;

21.步骤八:反吹脱饼

22.蒸汽干燥结束后,排除集束式过滤器的压力,并向集束式过滤器的滤液出口中注入气体,对滤芯进行反吹,排出振碎后的滤饼。

23.在一些实施方式中,所述步骤六中洗涤是静态洗涤或者气液混合洗涤或者二次打浆洗涤或者液雾+蒸汽洗涤。

24.在一些实施方式中,所述静态洗涤是将清洗水和/或溶剂泵送至集束式过滤器,充满集束式过滤器后由过滤方向依次不间断洗涤滤饼。

25.在一些实施方式中,所述气液混合洗涤是利用涡旋泵将清洗水和/或溶剂与气体混合洗涤或者利用压缩空气与清洗水和/或溶剂混合洗涤。

26.在一些实施方式中,所述二次打浆洗涤是通入清洗水和/或溶剂至集束式过滤器内由过滤方向洗涤滤饼后,排尽清洗水和/或溶剂,气体吹扫滤饼后再次通入清洗水和/或溶剂至集束式过滤器内由过滤方向洗涤滤饼,反复多次进行。

27.在一些实施方式中,所述液雾+蒸汽洗涤是利用压缩空气将清洗水和/或溶剂雾化,再经过高温蒸汽升温后洗涤滤饼。

28.在一些实施方式中,所述清洗水和/或溶剂通过螺旋雾化喷头喷入集束式过滤器内。

29.在一些实施方式中,所述清洗水和/或溶剂经过高温蒸汽升温至80~180℃。

30.在一些实施方式中,所述步骤六,清洗水的电导率不高于30us/cm。

31.在一些实施方式中,所述步骤六,洗涤时间为12~15min。

32.在一些实施方式中,所述步骤七,蒸汽干燥温度为100~200℃。

33.与现有技术相比,本发明的有益效果是:(1)钛白粉包膜浆液处理流程较短,仅需要在集束式过滤器内进行洗涤、干燥,封闭式处理,无需人工参与;(2)可选用四种不同的洗涤工艺,采用清洗水和/或溶剂提高浆液中的可溶性盐溶解性,仅需几次洗涤即可达到合格的电导率;(3)由于采用高温雾化洗涤,相比传统的压滤机,节省了大量的水资源,提高洗涤、干燥的效率。

附图说明

34.图1为本发明所示的钛白粉液雾洗涤干燥工艺示意图。

具体实施方式

35.下面结合附图所示的各实施方式对本发明进行详细说明,但应当说明的是,这些实施方式并非对本发明的限制,本领域普通技术人员根据这些实施方式所作的功能、方法、或者结构上的等效变换或替代,均属于本发明的保护范围之内。

36.实施例1

37.如图1所示,一种钛白粉液雾洗涤干燥工艺,包括以下步骤:

38.步骤一:充液,将包膜浆液罐中的钛白粉浆液通过离心泵注入集束式过滤器中。

39.步骤二:预过滤,集束式过滤器对钛白粉浆液进行预过滤,含有微细颗粒的浆液从集束式过滤器中排入平板陶瓷膜过滤器,含有大颗粒的浆液被拦截在集束式过滤器的滤芯外侧。

40.步骤三:过滤,平板陶瓷膜过滤器对含有微细颗粒的浆液进行过滤,产生的清液排入清液罐,浓缩液返回至集束式过滤器中进行二次过滤,经过一段时间过滤,集束式过滤器的滤芯表面形成滤饼层,构成深层过滤,可拦截更细小的颗粒。

41.步骤四:排残液,当集束式过滤器进出口压差达到设定值时,停止过滤,从集束式过滤器的溢流口通入压缩空气正向排压,压缩空气将未过滤的钛白粉浆液压回至包膜浆液罐中,压缩空气流过滤芯表面,使滤芯表面滤饼内的液体能充分置换出来。

42.步骤六:洗涤,过滤结束后,排放集束式过滤器内的浓缩液,将清洗水和/或溶剂送至集束式过滤器内洗涤滤芯表面的滤饼。本实施例优选静态洗涤工艺。

43.静态洗涤是将清洗水和/或溶剂泵送至集束式过滤器,充满集束式过滤器后由过滤方向依次不间断洗涤滤饼。

44.其中,清洗水的电导率不高于30us/cm,每次洗涤时间为12~15min。

45.步骤七:蒸汽干燥,洗涤结束后,通过高温蒸汽对滤芯表面的滤饼进行吹扫干燥,排尽滤饼中的水分,多次循环步骤六和步骤七,直至洗涤后清洗水电导率为100us/cm。

46.其中,蒸汽干燥温度为100~200℃。

47.步骤八:反吹脱饼,蒸汽干燥结束后,排除集束式过滤器的压力,并向集束式过滤器的滤液出口中注入气体,对滤芯进行反吹,排出振碎后的滤饼。

48.震碎的滤饼通过集束式过滤器底部的排渣阀卸入输送机构上,将干燥后的滤饼运送至下一处理工段进行后处理,经过本实施例干燥后的滤饼含湿滤可达25%。

49.本实施例除选用的平板陶瓷膜过滤器之外,也可以采用动态陶瓷膜过滤器或者有机膜过滤系统等其它匹配集束式过滤器接口管线的超滤膜系统、反渗透系统或者纳滤膜系统。

50.实施例2

51.如图1所示,一种钛白粉液雾洗涤干燥工艺,包括以下步骤:

52.步骤一:充液,将包膜浆液罐中的钛白粉浆液通过离心泵注入集束式过滤器中。

53.步骤二:预过滤,集束式过滤器对钛白粉浆液进行预过滤,含有微细颗粒的浆液从集束式过滤器中排入平板陶瓷膜过滤器,含有大颗粒的浆液被拦截在集束式过滤器的滤芯

外侧。

54.步骤三:过滤,平板陶瓷膜过滤器对含有微细颗粒的浆液进行过滤,产生的清液排入清液罐,浓缩液返回至集束式过滤器中进行二次过滤,经过一段时间过滤,集束式过滤器的滤芯表面形成滤饼层,构成深层过滤,可拦截更细小的颗粒。

55.步骤四:排残液,当集束式过滤器进出口压差达到设定值时,停止过滤,从集束式过滤器的溢流口通入压缩空气正向排压,压缩空气将未过滤的钛白粉浆液压回至包膜浆液罐中,压缩空气流过滤芯表面,使滤芯表面滤饼内的液体能充分置换出来。

56.步骤六:洗涤,过滤结束后,排放集束式过滤器内的浓缩液,将清洗水和/或溶剂送至集束式过滤器内洗涤滤芯表面的滤饼。本实施例优选气液混合洗涤工艺。

57.气液混合洗涤是利用涡旋泵将清洗水和/或溶剂与气体混合洗涤或者利用压缩空气与清洗水和/或溶剂混合洗涤。

58.其中,清洗水和/或溶剂通过螺旋雾化喷头喷入集束式过滤器内。清洗水的电导率不高于30us/cm,每次洗涤时间为12~15min。

59.洗涤之后的气体经过集束式过滤器顶部连接的气雾分离器进行气液分离,气体可返回使用,液体可流入冷凝水箱备用。

60.步骤七:蒸汽干燥,洗涤结束后,通过高温蒸汽对滤芯表面的滤饼进行吹扫干燥,排尽滤饼中的水分,多次循环步骤六洗涤,直至洗涤后清洗水电导率为100us/cm。

61.其中,蒸汽干燥温度为100~200℃。

62.步骤八:反吹脱饼,蒸汽干燥结束后,排除集束式过滤器的压力,并向集束式过滤器的滤液出口中注入气体,对滤芯进行反吹,排出振碎后的滤饼。

63.震碎的滤饼通过集束式过滤器底部的排渣阀卸入输送机构上,将干燥后的滤饼运送至下一处理工段进行后处理,经过本实施例干燥后的滤饼含湿滤可达15%。

64.本实施例除选用的平板陶瓷膜过滤器之外,也可以采用动态陶瓷膜过滤器或者有机膜过滤系统等其它匹配集束式过滤器接口管线的超滤膜系统、反渗透系统或者纳滤膜系统。

65.实施例3

66.如图1所示,一种钛白粉液雾洗涤干燥工艺,包括以下步骤:

67.步骤一:充液,将包膜浆液罐中的钛白粉浆液通过离心泵注入集束式过滤器中。

68.步骤二:预过滤,集束式过滤器对钛白粉浆液进行预过滤,含有微细颗粒的浆液从集束式过滤器中排入平板陶瓷膜过滤器,含有大颗粒的浆液被拦截在集束式过滤器的滤芯外侧。

69.步骤三:过滤,平板陶瓷膜过滤器对含有微细颗粒的浆液进行过滤,产生的清液排入清液罐,浓缩液返回至集束式过滤器中进行二次过滤,经过一段时间过滤,集束式过滤器的滤芯表面形成滤饼层,构成深层过滤,可拦截更细小的颗粒。

70.步骤四:排残液,当集束式过滤器进出口压差达到设定值时,停止过滤,从集束式过滤器的溢流口通入压缩空气正向排压,压缩空气将未过滤的钛白粉浆液压回至包膜浆液罐中,压缩空气流过滤芯表面,使滤芯表面滤饼内的液体能充分置换出来。

71.步骤六:洗涤,过滤结束后,排放集束式过滤器内的浓缩液,将清洗水和/或溶剂送至集束式过滤器内洗涤滤芯表面的滤饼。本实施例优选二次打浆洗涤工艺。

72.所述二次打浆洗涤是通入清洗水和/或溶剂至集束式过滤器内由过滤方向洗涤滤饼后,排尽清洗水和/或溶剂,气体吹扫滤饼后再次通入清洗水和/或溶剂至集束式过滤器内由过滤方向洗涤滤饼,反复多次进行。

73.其中,清洗水的电导率不高于30us/cm,洗涤时间为12~15min。

74.步骤七:蒸汽干燥,洗涤结束后,通过高温蒸汽对滤芯表面的滤饼进行吹扫干燥,排尽滤饼中的水分,多次循环步骤六洗涤,直至洗涤后清洗水和/或溶剂的电导率为100us/cm。

75.其中,蒸汽干燥温度为100~200℃。

76.步骤八:反吹脱饼,蒸汽干燥结束后,排除集束式过滤器的压力,并向集束式过滤器的滤液出口中注入气体,对滤芯进行反吹,排出振碎后的滤饼。

77.震碎的滤饼通过集束式过滤器底部的排渣阀卸入输送机构上,将干燥后的滤饼运送至下一处理工段进行后处理,经过本实施例干燥后的滤饼含湿滤可达20%。

78.本实施例除选用的平板陶瓷膜过滤器之外,也可以采用动态陶瓷膜过滤器或者有机膜过滤系统等其它匹配集束式过滤器接口管线的超滤膜系统、反渗透系统或者纳滤膜系统。

79.实施例4

80.如图1所示,一种钛白粉液雾洗涤干燥工艺,包括以下步骤:

81.步骤一:充液,将包膜浆液罐中的钛白粉浆液通过离心泵注入集束式过滤器中。

82.步骤二:预过滤,集束式过滤器对钛白粉浆液进行预过滤,含有微细颗粒的浆液从集束式过滤器中排入平板陶瓷膜过滤器,含有大颗粒的浆液被拦截在集束式过滤器的滤芯外侧。

83.步骤三:过滤,平板陶瓷膜过滤器对含有微细颗粒的浆液进行过滤,产生的清液排入清液罐,浓缩液返回至集束式过滤器中进行二次过滤,经过一段时间过滤,集束式过滤器的滤芯表面形成滤饼层,构成深层过滤,可拦截更细小的颗粒。

84.步骤四:排残液,当集束式过滤器进出口压差达到设定值时,停止过滤,从集束式过滤器的溢流口通入压缩空气正向排压,压缩空气将未过滤的钛白粉浆液压回至包膜浆液罐中,压缩空气流过滤芯表面,使滤芯表面滤饼内的液体能充分置换出来。

85.步骤六:洗涤,过滤结束后,排放集束式过滤器内的浓缩液,将清洗水和/或溶剂送至集束式过滤器内洗涤滤芯表面的滤饼。本实施例优选液雾+蒸汽洗涤工艺。

86.所述液雾+蒸汽洗涤是利用压缩空气将清洗水和/或溶剂雾化,再经过高温蒸汽升温后洗涤滤饼。清洗水和/或溶剂通过螺旋雾化喷头喷入集束式过滤器内。

87.其中,所述清洗水和/或溶剂经过高温蒸汽升温至80~180℃后再进行洗涤工作,清洗水的电导率不高于30us/cm,洗涤时间为12~15min。

88.洗涤之后的气体经过集束式过滤器顶部连接的气雾分离器进行气液分离,气体可返回使用,液体可流入冷凝水箱备用。

89.步骤七:蒸汽干燥,洗涤结束后,通过高温蒸汽对滤芯表面的滤饼进行吹扫干燥,排尽滤饼中的水分,多次循环步骤六洗涤,直至洗涤后清洗水和/或溶剂的电导率为100us/cm。

90.其中,蒸汽干燥温度为100~200℃。

91.步骤八:反吹脱饼,蒸汽干燥结束后,排除集束式过滤器的压力,并向集束式过滤器的滤液出口中注入气体,对滤芯进行反吹,排出振碎后的滤饼。

92.震碎的滤饼通过集束式过滤器底部的排渣阀卸入输送机构上,将干燥后的滤饼运送至下一处理工段进行后处理,经过本实施例干燥后的滤饼含湿滤可达10%。

93.本实施例除选用的平板陶瓷膜过滤器之外,也可以采用动态陶瓷膜过滤器或者有机膜过滤系统等其它匹配集束式过滤器接口管线的超滤膜系统、反渗透系统或者纳滤膜系统。

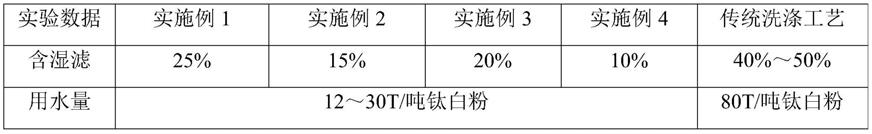

94.表1各个实施例与传统洗涤实验数据对照表

[0095][0096]

实施例1~4中,平板陶瓷膜过滤器接有曝气风机,可以向平板陶瓷膜过滤器内定时定量通入气体,将平板陶瓷膜过滤器的过滤元件上的滤饼吹散,清除滤饼,提高其过滤效率。

[0097]

上文所列出的一系列的详细说明仅仅是针对本发明的可行性实施方式的具体说明,它们并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等效实施方式或变更均应包含在本发明的保护范围之内。

[0098]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1