一种碳酸乙烯酯加氢工艺中回收氢气的装置的制作方法

1.本实用新型属于乙二醇生产技术领域,涉及一种碳酸乙烯酯加氢工艺中回收氢气的装置。

背景技术:

2.由于热力学上的稳定性和动力学上的惰性,co2的活化一直是一个难题。因此, co2加氢合成化学品的工艺技术路线存在反应条件苛刻,co2利用率低,产物选择性低等诸多问题,导致co2难以得到大规模利用。针对上述问题,由co2与环氧乙烷(eo)羰基化合成碳酸乙烯酯,再由碳酸乙烯酯合成化学品的路线得到了广泛的重视和研究,由co2与eo合成碳酸乙烯酯的技术路线已较为成熟,研究的重点在于碳酸乙烯酯的大规模利用。

3.碳酸乙烯酯在温和条件下加氢生产乙二醇联产甲醇,可实现二氧化碳的高效间接利用,具有较大的应用潜力。目前,有关于碳酸乙烯酯加氢反应的研究都偏重于催化剂本身的性能与制备过程,对碳酸乙烯酯加氢工艺流程的研究和优化几乎未见任何公开报道。已有资料显示,催化剂的考评多采用间歇操作,反应体系需加入一定量的溶剂如四氢呋喃、1,4

‑

二氧六环、环己烷等。然而在工业应用中,间歇操作效率较低,难以进行大规模生产,且气液固三相加氢体系需在后续分离单元增加溶剂回收装置,提高设备投资及能耗。为解决上述问题,开发原料利用率高、经济性好的碳酸乙烯酯的气固相连续催化加氢工艺具有重要意义。

4.加氢反应通常需要大量的氢气循环以提高氢气的利用率,同时为防止反应生成的惰性组分累计,必须有一股驰放气排出。为降低成本,提升原料利用率,对驰放气中的氢气回收利用则是优选之路。cn102703108a公开了一种将费托合成含氢尾气送入变压吸附分离装置,提纯的氢气纯度在80

‑

99%。cn104587797a公开了一种采用五段变压吸附分离炼化制氢尾气中氢气的方法,可得到摩尔纯度为99.95%的氢气。cn111232924a公开了一种甲醇氧化制甲醛驰放气中氢气回收系统,先采用膜分离提浓氢气至90%,然后采用变压吸附提浓氢气到大于99%。cn102718185b 公开了一种采用离子液体支撑液膜提纯氢气的装置,提纯氢气纯度可达90%。

5.众所周知,膜分离法提浓氢气普遍具有产品氢浓度低的问题,而变压吸附法提浓氢气可以达到较高的氢气纯度,但是设备投资过大。若将较低成本的膜分离法用于氢气回收并返回系统时,低浓度氢气对原工艺系统会造成较大影响;若将变压吸附装置用于加氢工艺的氢气回收并返回系统时,设备投资又将大量增加。

技术实现要素:

6.本实用新型的目的就是为了提供一种碳酸乙烯酯加氢工艺中回收氢气的装置,回收氢气浓度远高于常规膜分离法,可直接作为新鲜氢气返回系统,回收利用氢气后,提高了整个系统的氢气利用率,降低了成本,同时降低了高浓度氢气驰放气的排放量和处理难度,装置设备简单,经济实用,为碳酸乙烯酯加氢生产乙二醇联产甲醇工艺驰放气的高浓氢气

回收提供了一种工业可行的解决方案。

7.本实用新型的目的可以通过以下技术方案来实现:

8.一方面,本实用新型提出了一种碳酸乙烯酯加氢工艺中回收氢气的装置,包括依次连接碳酸乙烯酯加氢反应系统驰放气出口的驰放气预处理器、预热器、氢气回收组件和氢气压缩组件。

9.进一步的,所述的驰放气预处理器由具有除水和除固体杂质的功能模块组成。

10.更进一步的,所述的驰放气预处理器由依次连接的除水模块和除固体杂质模块组成,其中,除水模块脱除驰放气中的水含量至100ppm以下。

11.进一步的,所述的氢气回收组件由一级氢气膜分离器或若干级氢气膜分离器组成。

12.更进一步的,当氢气回收组件由一级氢气膜分离器组成时,对应氢气膜分离器上的进气口和出气口分别连接所述预热器和氢气压缩组件,透余气口则连接外部大气。

13.更进一步优选的,当氢气回收组件由二级氢气膜分离器组成时,其中,第一级氢气膜分离器上的第一进气口和第一出气口分别连接所述预热器和氢气压缩组件,第一级氢气膜分离器上的第一透余气口则连接第二级氢气膜分离器上的进气口,第二级氢气膜分离器上的出气口则返回接入预热器的入口,第二级氢气膜分离器上的第二透余气口则连接外部大气。

14.更进一步更优选的,在第二级氢气膜分离器上的出气口处还布置有膜分离循环压缩机。

15.更进一步的,氢气膜分离器中的分离膜为有机膜、陶瓷膜或金属膜。

16.进一步的,所述的氢气压缩组件由新鲜氢压缩机和循环氢压缩机组成,其中,新鲜氢压缩机的入口连接所述氢气回收组件和外部新鲜氢管道,新鲜氢压缩机的出口则连接所述循环氢压缩机的入口,循环氢压缩机的出口则返回连接所述碳酸乙烯酯加氢反应系统。

17.更进一步的,所述的碳酸乙烯酯加氢反应系统的驰放气出口还连接所述循环氢压缩机的入口。

18.与现有技术相比,本实用新型采用驰放气预处理器、一级或多级有机膜组件组成的氢气回收组件后,可回收驰放气中氢气量大于90%,回收氢气浓度大于95%,可作为新鲜氢返回加氢系统,这样不仅减少了氢气的排放造成的环境污染,也降低了加氢工艺中氢气的成本,提升了整个系统的环境效益和经济效益,具有工业化价值。

附图说明

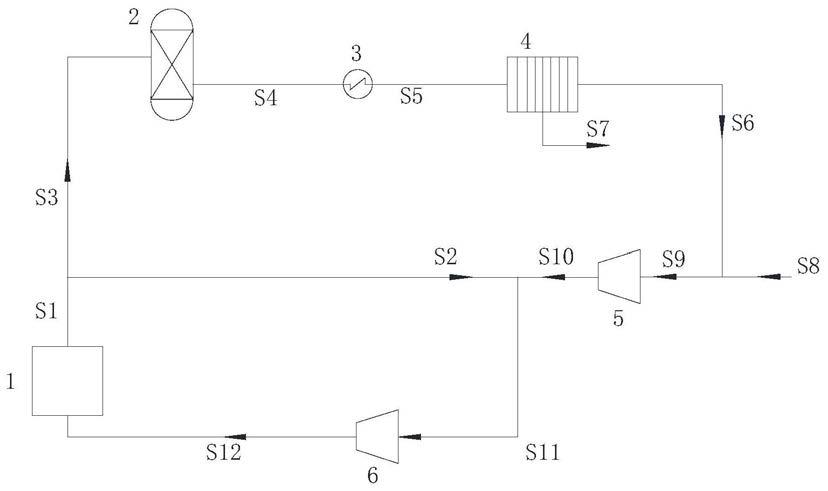

19.图1为实施例1中的装置的结构示意图;

20.图2为实施例2中的装置的结构示意图;

21.图中标记说明:

[0022]1‑

碳酸乙烯酯加氢反应系统,2

‑

驰放气预处理器,3

‑

预热器,4

‑

氢气回收组件, 4

‑1‑

第一级氢气回收器,4

‑2‑

第二级氢气回收器,5

‑

新鲜氢压缩机,6

‑

循环氢压缩机, 7

‑

膜分离循环压缩机,s1

‑

反应系统排出氢气,s2

‑

循环氢气,s3

‑

驰放气,s4

‑

驰放气预处理气,s5

‑

驰放气预热气,s6

‑

回收氢气,s7

‑

燃料气,s8

‑

新鲜氢气,s9

‑

补充氢气,s10

‑

补充氢增压气,s11

‑

反应原料氢气,s12

‑

反应原料增压氢气,s13

‑

一级膜分离组件透余气,s14

‑

二级膜分离

组件透过气,s15

‑

膜分离循环气。

具体实施方式

[0023]

下面结合附图和具体实施例对本实用新型进行详细说明。本实施例以本实用新型技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。

[0024]

以下各实施例中,如无特别说明的功能部件或结构,则表明其均为本领域为实现对应功能而采用的常规市售设备或常规部件结构。

[0025]

参见图1或图2所示,本实用新型提出了一种碳酸乙烯酯加氢合成乙二醇联产甲醇工艺中驰放气氢气的回收装置,具体回收过程如下:

[0026]

碳酸乙烯酯加氢反应系统1的反应系统排出氢气s1分为两股,一股为循环氢气s2,一股为驰放气s3,将驰放气s3经过驰放气预处理器2处理除水除杂后,得到驰放气预处理气s4经过预热器3加热处理后,驰放气预热气s5进入氢气回收组件4,得到产品回收氢气s6和燃料气s7,将回收氢气s6与新鲜氢气s8混合后的补充氢气s9经过新鲜氢压缩机5提压后,得到补充氢增压气s10再与循环氢气s2混合,得到反应原料氢气s11进入循环氢压缩机6,经增压的反应原料增压氢气s12返回碳酸乙烯酯加氢反应系统1。

[0027]

在以铜基催化剂为基础的10万吨碳酸乙烯酯加氢合成乙二醇联产甲醇装置上,进入新鲜氢压缩机5的补充氢气s9为1093kg/h,反应系统排出氢气s1流量 115106.8kg/h,摩尔组成为:氢气92.30%,一氧化碳6.17%,二氧化碳0.88%,甲醇0.61%,水0.04%。当驰放气s3中氢气不回收时,补充氢气s9均由原料新鲜氢气提供,补入的新鲜氢气s8原料利用率为70.72%;当驰放气s3中氢气回收返回系统时,补充氢气s9由回收氢气和原料新鲜氢气两部分构成,因此可减少原料新鲜氢气s8的消耗。

[0028]

实施例1:

[0029]

具体的,如图1所示,本实施例中的氢气回收组件4为一级膜分离器。驰放气 s3占反应系统排出氢气s1的0.626%,驰放气s3依次经驰放气预处理器2除水、除固体杂质、预热器3调温后,驰放气预热气s5含水量降至60ppm,温度50℃,压力2mpa,经氢气回收组件4后,回收氢气s6中的组分为:氢气99.20%,一氧化碳0.50%,二氧化碳0.20%,甲醇0.10%,回收氢气300.86kg/h,对驰放气s3中氢气的回收率为93.7%,由此可减少新鲜氢气s8补充量的27.5%,补入的新鲜氢气s8原料利用率达97.48%。

[0030]

实施例2:

[0031]

具体的,如图2所示,本实施例中的氢气回收组件为两级膜分离组件,分别为第一级膜分离器4

‑

1和第二级膜分离器4

‑

2。驰放气s3占反应系统排出氢气s1的 0.626%,驰放气s3依次经驰放气预处理器2除水、除固体杂质、预热器3调温后,驰放气预热气s5含水量60ppm,温度50℃,压力2mpa,经第一级氢气回收器4

‑

1 分离后,第一级膜分离器的一级膜分离组件透余气s13(即其分离膜的透余侧产品,也就是未透过分离膜的产品)进入第二级氢气回收器4

‑

2,经分离后,二级膜分离组件透过气s14经膜分离循环压缩机7升压后的膜分离循环气s15汇入预热器3 入口,第一级氢气回收器4

‑

1的透过气(也就是透过其分离膜的产品)即为回收氢气s6,其中组分为:氢气99.20%,一氧化碳0.50%,二氧化碳0.20%,甲醇0.10%,回收氢气318.91kg/h,对驰放气s3中氢气的回收率为99.4%,由此可减少原料新鲜

氢气s8补充量的29.2%,补入的新鲜氢气s8原料利用率达99.75%。另外,第二级膜分离器4

‑

2的透余气产品即为燃料气s7外排。

[0032]

上述两个实施例中,膜组件采用宁波大摩新材料科技有限公司的有机膜,具体为聚酰亚胺中空纤维膜,在确保驰放气脱水脱杂预处理达标,温度和压力调节合适的前提下,可回收驰放气中氢气量大于90%,回收氢气浓度大于95%,氢气回收率和回收氢气的浓度均达到较高值。

[0033]

由上可知,采用本实用新型的装置,在采用驰放气预处理器和氢气回收器后,节省了大量原料新鲜氢气,大幅提高了补入新鲜氢气的利用率,装置简单,经济实用,为碳酸乙烯酯加氢合成乙二醇联产甲醇的工艺过程提供了一种工业可行的驰放气氢气回收利用方案。

[0034]

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用实用新型。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本实用新型不限于上述实施例,本领域技术人员根据本实用新型的揭示,不脱离本实用新型范畴所做出的改进和修改都应该在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1