玻璃板及玻璃板的制造方法与流程

1.本发明涉及玻璃板及玻璃板的制造方法,特别是涉及用于液晶显示器或有机el显示器的基板的玻璃板及玻璃板的制造方法。

背景技术:

2.以往,在玻璃板的制造中,如何除去熔融玻璃中的气泡或者如何不产生气泡成为了课题。特别是,对于用于液晶显示器或有机el显示器的基板的玻璃板而言,伴随着大型化,泡品质的要求水平逐年地提高,上述课题的解决变得更加重要。

3.除去熔融玻璃中的气泡的方法被称作澄清。最通常的澄清方法是添加澄清剂的方法。即,在玻璃原料中添加澄清剂,在此基础上,在澄清工序中由该澄清剂产生澄清气体,从而将熔融玻璃中的气泡扩大而使其上浮脱泡的方法。作为澄清剂的具体例,有sno2、cl等(参照专利文献1)。

4.另外,专利文献2中,作为由于熔融玻璃的通电加热形成电气电路而产生的气泡的对策,公开了如下方法:在具有超过使气泡产生的直流电流密度的直流电流密度时,施加产生与直流电流为逆方向的电流的逆电压。

5.此外,专利文献3中,作为抑制因铂构件的碳污染所引起的气泡的方法,公开了:利用氧发生材料覆盖铂构件的方法、在一定以上的氧浓度气氛中进行热处理的方法。

6.现有技术文献

7.专利文献

8.专利文献1:日本特许第6323730号公报

9.专利文献2:日本特许第5863836号公报

10.专利文献3:日本特许第5695530号公报

技术实现要素:

11.发明所要解决的课题

12.将在没有由上述外部因素所致的气泡的熔融玻璃中产生气泡的现象称为再沸。再沸因各种因素而产生。作为其中之一,在将不均质的熔融玻璃均质化的搅拌工序中,存在通过搅拌器的搅拌而产生的搅拌再沸。具体而言,已知熔融炉的熔解槽表面的熔融玻璃中的sio2浓度比目标组成的熔融玻璃高,若该熔融炉的熔解槽表面的熔融玻璃与目标组成的熔融玻璃一起被搅拌,则有时因搅拌再沸而产生气泡。

13.若使搅拌器的旋转速度降低,则可抑制搅拌再沸。但是,在这种情况下,产生搅拌后的熔融玻璃的均质性降低这样的问题。

14.搅拌工序在玻璃板的制造工序中大多比澄清工序靠下游侧。因此,难以在澄清工序中将由搅拌再沸所产生的气泡除去。因此,由搅拌再沸所产生的气泡作为泡缺陷而残留在玻璃制品中的可能性高。

15.本发明是鉴于上述情形而完成的发明,其技术课题在于,提供没有残存由搅拌再

沸所产生的气泡的玻璃板、以及不易产生搅拌再沸的玻璃板的制造方法。

16.用于解决课题的手段

17.本发明人等进行了各种实验,结果发现:sio2浓度高的熔融玻璃流入到搅拌槽中时产生的搅拌再沸的主成分为co2气体,并且发现:通过降低该co2气体的溶解量,从而能够解决上述技术课题,并提出本发明。即,本发明的玻璃板的特征在于,在900℃且1小时的条件下进行预备加热后,在1500℃且4小时的条件下进行热处理后所放出的co2气体量为5.0μl/g以下。需要说明的是,“在900℃且1小时的条件下进行预备加热后,在1500℃且4小时的条件下进行热处理后所放出的co2气体量”为:将玻璃粉碎至2.0~5.6mm的大小,并进行分级、洗涤、干燥后,称量1.0g的玻璃作为测定试样,在900℃且1小时的条件下进行预备加热,将吸附于玻璃表面的co2气体除去,进而在1500℃且4小时的条件下进行热处理,利用质谱仪测定该期间所放出的co2气体的总量作为标准状态(0℃、100kpa)下的体积。

18.对于搅拌再沸来说,可认为是下述现象:由于组成不同的玻璃彼此的接触、因搅拌器的旋转所致的熔融玻璃的压力降低,而熔融玻璃的气体溶解度降低,变得无法溶解的气体变化为气泡。因此,若预先使熔融玻璃中的co2气体的溶解量降低,则能够减少由搅拌再沸所产生的co2泡。于是,即使由于搅拌而熔融玻璃的气体溶解度暂时地降低,也能够有效地抑制搅拌再沸的产生。

19.另外,对于本发明的玻璃板而言,优选:作为玻璃组成,以下述氧化物换算的质量%计含有sio250~70%、al2o315~22%、b2o30.1~15%、mgo 0~8%、cao 3~10%、sro 0~8%、bao 0~15%,实质上不含碱金属氧化物。

20.另外,本发明的玻璃板优选10

2.5

dpa

·

s时的温度为1530~1680℃。需要说明的是,“10

2.5

dpa

·

s时的温度”可以利用公知的铂球提拉法进行测定。

21.另外,本发明的玻璃板优选用于液晶显示器或有机el显示器的基板。

22.本发明的玻璃板的制造方法的特征在于,具备:调配工序,调配玻璃原料进行混合而制作玻璃配合料,以得到10

2.5

dpa

·

s时的温度成为1530℃~1680℃的玻璃;熔融工序,将玻璃配合料投入熔融炉,得到熔融玻璃;澄清工序,将熔融玻璃澄清;搅拌工序,在1550℃以下的温度下搅拌澄清工序后的熔融玻璃;成形工序,将搅拌后的熔融玻璃供给至成形装置后,成形为板状而得到玻璃板。

23.对于熔融玻璃中的co2气体的溶解度而言,温度变得越高,则越处于降低的趋势。由此,若在搅拌工序中将熔融玻璃在1550℃以下的低温温度下进行搅拌,则能够有效地抑制搅拌再沸。

24.另外,本发明的玻璃板的制造方法优选成形为板状而得到下述玻璃板,所述玻璃板在900℃下进行1小时预备加热后,在1500℃下进行4小时热处理后所放出的co2气体量成为8.0μl/g以下。

25.发明效果

26.根据本发明,能够得到搅拌再沸少的玻璃板。

附图说明

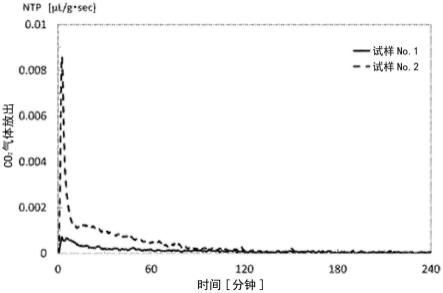

27.图1是示出将实施例一栏中的玻璃a、玻璃b在1500℃下进行4小时热处理后的co2气体放出速度的曲线图。

具体实施方式

28.对于本发明的玻璃板而言,在900℃且1小时的条件下进行预备加热后,在1500℃且4小时的条件下进行热处理后所放出的co2气体量为5.0μl/g以下,优选为3.0μl/g以下,进一步优选为2.0μl/g以下。若进行热处理后所放出的co2气体量过多,则玻璃中的因搅拌再沸所带来的泡数变得过大。

29.作为使进行热处理后所放出的co2气体量(玻璃中的co2气体溶解量)降低的方法,可举出以下的方法(1)~(4)。(1)作为玻璃原料,不使用碳酸盐原料而使用氧化物原料。(2)将玻璃原料预备加热而将包含碳的杂质除去。(3)减少熔融气氛中的co2浓度。(4)对熔融玻璃进行减压处理。

30.对于本发明的玻璃板而言,优选:作为玻璃组成,以下述氧化物换算的质量%计含有sio250~70%、al2o315~22%、b2o30.1~15%、mgo0~8%、cao 3~10%、sro 0~8%、bao 0~15%,实质上不含碱金属氧化物。以下示出按照上述那样限定玻璃板的玻璃组成的理由。需要说明的是,在各成分的含有范围的说明中,%的表达是指质量%。

31.sio2是形成玻璃的骨架的成分。sio2的含量优选为50~70%、54~68%、56~66%、特别是58~64%。若sio2的含量过少,则密度变得过高,并且耐酸性变得容易降低。另一方面,若sio2的含量过多,则高温粘度变高,熔融性变得容易降低,而且方英石等失透晶体变得容易析出,液相温度变得容易上升。

32.al2o3是形成玻璃的骨架的成分,另外是提高应变点、杨氏模量的成分,还是抑制分相的成分。al2o3的含量优选为15~22%、特别是16~21%。若al2o3的含量过少,则应变点、杨氏模量变得容易降低,另外,玻璃变得容易发生分相。另一方面,若al2o3的含量过多,则莫来石、钙长石等失透晶体变得容易析出,液相温度变得容易上升。

33.b2o3是提高熔融性且提高耐失透性的成分。b2o3的含量优选为0.1~15%、0.3~10%、0.5~8%、特别是1~7%。若b2o3的含量过少,则熔融性、耐失透性变得容易降低,另外,对于氢氟酸系的药液的耐受性变得容易降低。另一方面,若b2o3的含量过多,则杨氏模量、应变点变得容易降低。

34.mgo是降低高温粘性而提高熔融性的成分,在碱土金属氧化物中是显著地提高杨氏模量的成分。mgo的含量优选为0~8%、0~7%、0~6%、0~3%、特别是0~2%。若mgo的含量过少,则熔融性、杨氏模量变得容易降低。另一方面,若mgo的含量过多,则耐失透性变得容易降低,并且应变点变得容易降低。

35.cao是在不使应变点降低的情况下降低高温粘性而显著地提高熔融性的成分。另外,在碱土金属氧化物中,导入原料比较廉价,因此,是使原料成本低廉化的成分。cao的含量优选为3~10%、4~10%、特别是5~9%。若cao的含量过少,则变得难以享有上述效果。另一方面,若cao的含量过多,则玻璃变得容易发生失透,并且热膨胀系数容易变高。

36.sro是抑制分相并提高耐失透性的成分。此外,是在不使应变点降低的情况下降低高温粘性而提高熔融性的成分,并且是抑制液相温度的上升的成分。sro的含量优选为0~8%、0.1~7%、特别是0.5~6%。若sro的含量过少,则变得难以享有上述效果。另一方面,若sro的含量过多,则硅酸锶系的失透晶体变得容易析出,耐失透性变得容易降低。

37.bao是显著地提高耐失透性的成分。bao的含量优选为0~15%、0~12%、0.1~9%、特别是1~7%。若bao的含量过少,则变得难以享有上述效果。另一方面,若bao的含量

过多,则密度变得过高,并且熔融性变得容易降低。另外,包含bao的失透晶体变得容易析出,液相温度变得容易上升。

38.sno2是作为澄清剂而发挥作用的成分,其含量优选为0~1%、0.1~0.5%、特别是0.2~0.4%。若sno2的含量过多,则失透晶体变得容易析出,液相温度变得容易上升。

39.优选实质上不含碱金属氧化物(li2o、na2o、k2o)(即,为0.1%以下)。

40.除上述成分以外,还可以添加其他成分,例如zro2、zno、p2o5、mo等成分。需要说明的是,从可靠地享有本发明的效果的观点出发,上述成分以外的其他成分的含量以合计量计优选为10%以下、特别是5%以下。

41.对于本发明的玻璃板而言,应变点优选为680℃以上、690℃以上、特别是700℃以上。若应变点过低,则在显示器的制造工序中的热处理中,玻璃板变得容易发生热收缩。另一方面,若应变点过高,则玻璃板的制造成本变得容易上涨。

42.对于本发明的玻璃板而言,10

2.5

dpa

·

s时的温度优选为1530~1680℃、更优选为1550~1650℃、特别优选为1580~1630℃。若10

2.5

dpa

·

s时的温度过低,则在显示器的制造工序中的热处理中,玻璃板变得容易发生热收缩。另一方面,若10

2.5

dpa

·

s时的温度过高,则熔融性降低,玻璃板的制造成本容易变得高涨。需要说明的是,10

2.5

dpa

·

s时的温度越高,则由搅拌再沸所产生的气泡变得越容易残存。由此,10

2.5

dpa

·

s时的温度越高,则本发明的效果相对变得越大。

43.本发明的玻璃板的制造方法的特征在于,具备:调配工序,调配玻璃原料进行混合而制作玻璃配合料,以得到10

2.5

dpa

·

s时的温度成为1530℃~1680℃的玻璃;熔融工序,将玻璃配合料投入熔融炉,得到熔融玻璃;澄清工序,将熔融玻璃澄清;搅拌工序,在1550℃以下的温度下对澄清工序后的熔融玻璃进行搅拌;成形工序,将搅拌后的玻璃供给至成形装置后,成形为板状而得到玻璃板。以下,对本发明的玻璃板的制造方法进行详述。

44.首先,调配作为各成分的导入源的玻璃原料进行混合而制作玻璃配合料,以得到10

2.5

dpa

·

s时的温度成为1530℃~1680℃的玻璃。根据需要,可以使用碎玻璃作为玻璃原料。需要说明的是,碎玻璃是指在玻璃制造工序等中所排出的玻璃屑。玻璃原料的混合方法没有特别地限定,根据每一次进行混合的质量和玻璃原料的种类适当地选择即可。例如可举出使用盘式混合器、旋转混合器等进行混合的方法。

45.从减少进行热处理后从玻璃板所放出的co2气体的量的观点出发,优选使用氧化物原料作为玻璃原料,而不使用碳酸盐原料,另外,优选对玻璃原料进行预备加热而将包含碳的杂质除去。

46.接下来,将得到的玻璃配合料投入熔融炉。向熔融炉投入玻璃配合料通常可利用螺旋装料机等原料进料器连续地进行,但也可以断续地进行。

47.向熔融炉内投入的玻璃配合料通过燃烧器等的燃烧气氛或设置在熔融炉内部的电极等加热,成为熔融玻璃。玻璃配合料的熔融温度为1530~1680℃左右。从减少进行热处理后从玻璃板中放出的co2气体的量的观点出发,优选减少熔融气氛中的co2浓度,还优选对熔融玻璃进行减压处理。

48.接下来,得到的熔融玻璃在经过澄清工序、搅拌工序、供给工序后,投入到成形装置中,因此被缓慢地冷却。

49.搅拌工序的工序温度为1550℃以下,优选为1500℃以下,进一步优选为1450℃以

下。若搅拌工序的工序温度过高,则变得难以抑制搅拌再沸。

50.本发明的玻璃板的制造方法中,在搅拌工序的工序温度规定为1550℃以下的情况下,得到的玻璃板在900℃且1小时的条件下进行预备加热后,在1500℃且4小时的条件下进行热处理后所放出的co2气体量为8.0μl/g以下,优选为5.0μl/g以下,优选为3.0μl/g以下,特别优选为2.0μl/g以下。若进行热处理后从玻璃板放出的co2气体量过多,则玻璃中的由搅拌再沸所带来的泡数变得过大。

51.然后,熔融玻璃被供给至成形装置,以具有规定板厚、表面品质的方式成形为平板形状后,切割为规定尺寸,成为玻璃制品(玻璃板)。作为成形方法,可以采用溢流下拉法、浮法等。特别是,溢流下拉法能够在未研磨的情况下制作表面平滑的玻璃板,因此优选。

52.按照这样制作的玻璃板例如被用作液晶显示器、有机el显示器等的基板。

53.实施例

54.《母玻璃的制作》

55.调配玻璃原料进行混合而得到玻璃配合料,以得到下述玻璃:作为玻璃组成,以下述氧化物换算的质量%计成为sio258.8%、al2o319%、b2o36.5%、mgo 2.5%、cao 6.5%、sro 0.5%、bao 6%、sno20.2%。将该玻璃配合料熔融、成形而得到母玻璃。需要说明的是,母玻璃的应变点为690℃,10

2.5

dpa

·

s时的温度为1540℃。

56.《玻璃a的制作》

57.合计称量100g粒径为5.6mm以下的母玻璃后,将其投入到铂坩埚中,在1500℃且1小时的条件下进行熔融后,升温至1650℃,在升温结束后减压至10kpa并保持2小时。然后,将铂坩埚中的熔融玻璃冷却,从铂坩埚中取出,由此制作块状的玻璃a。

58.《玻璃b的制作》

59.合计称量100g块状的母玻璃后,将其投入到铂坩埚中,在1500℃且1小时的条件下进行熔融后,不进行减压处理,将铂坩埚中的熔融玻璃冷却,从铂坩埚中取出,由此制作块状的玻璃b。

60.《co2气体溶解量的测定》

61.将玻璃a和玻璃b的一部分粉碎成粒径为2.0~5.6mm的大小,并进行分级、洗涤,然后使其干燥。合计称量1.0g分级后的玻璃后,在900℃且1小时的条件下进行预备加热,将吸附于玻璃表面的co2气体除去,进而在1500℃且4小时的条件下进行热处理,利用质谱仪分别测定该期间所放出的co2气体的总量。

62.《异质玻璃1的制作》

63.调配玻璃原料进行混合而得到玻璃配合料,以得到下述玻璃:作为玻璃组成,以下述氧化物换算的质量%计成为sio264.8%、al2o316.5%、b2o35.5%、mgo 2%、cao 5.5%、sro 0.5%、bao 5%、sno20.2%。将该玻璃配合料100g投入铂坩埚,在1500℃且2小时的条件下进行熔融后,升温至1650℃,升温结束后保持1小时。然后,将得到的玻璃进行水碎,使其干燥后,粉碎至粒形为5.6mm以下,在1500℃且2小时的条件下再度进行熔融。重复两次该熔融操作。对得到的玻璃进一步进行水碎,并使其干燥,进而粉碎至粒形为5.6mm以下,放入到铂坩埚中,在1600℃且1小时的条件下进行熔融,减压至10kpa后,升温至1650℃,保持1小时。然后,对铂坩埚中的熔融玻璃进行冷却,从铂坩埚中取出,由此制作出块状且均质、并且没有气泡的异质玻璃1。

64.《搅拌试验:试样no.1》

65.将50g玻璃a和50g异质玻璃1重叠地放入铂坩埚中,在900℃且2小时的条件下进行预备加热,将吸附于表面的co2气体除去后,在1450℃且10分钟的条件下进行加热熔融。

66.熔融后,从上部将铂制搅拌器(桨叶式:20mm

×

10mm

×

2mm,轴径:6mm)缓慢地插入到距离铂坩埚的底面约10mm的位置,保持1小时以除去插入时所卷入的空气泡。接着,以10rpm利用搅拌器搅拌5分钟,搅拌后缓慢地拔出搅拌器。然后,冷却铂坩埚中的熔融玻璃,从铂坩埚中取出,由此制作块状的玻璃(试样no.1)。

67.对于所得的块状玻璃,计数利用搅拌器进行搅拌的区域(φ20mm

×

10mm)中所含的气泡数,并算出泡数密度。然后,利用质谱仪对气泡的气体成分进行分析。

68.《搅拌试验:试样no.2》

69.将50g玻璃b和50g异质玻璃1重叠地放入铂坩埚,在900℃且2小时的条件下进行预备加热,将吸附于表面的co2气体除去后,在1450℃且10分钟的条件下进行加热熔融。

70.熔融后,从上部将铂制搅拌器(桨叶式:20mm

×

10mm

×

2mm,轴径:6mm)缓慢地插入到距离铂坩埚的底面约10mm的位置,保持1小时以除去插入时所卷入的空气泡。接着,以10rpm利用搅拌器搅拌5分钟,搅拌后缓慢地拔出搅拌器。然后,冷却铂坩埚中的熔融玻璃,从铂坩埚中取出,由此制作块状的玻璃(试样no.2)。

71.对于所得的块状玻璃,计数利用搅拌器进行搅拌的区域(φ20mm

×

10mm)中所含的气泡数,并算出泡数密度。然后,利用质谱仪对气泡的气体成分进行分析。

72.《试验结果》

73.表1示出本发明的实施例(试样no.1)及比较例(试样no.2)。

74.[表1]

[0075][0076]

进而,对于玻璃a、玻璃b,测定在1500℃且4小时的条件下进行热处理后的co2气体放出速度,并将其结果示于图1。

[0077]

由表1、图1可知,与玻璃b相比,玻璃a的co2气体的溶解量较少。其结果,试样no.1的泡数密度比试样no.2少。并且,对于试样no.1的气泡而言,搅拌器的插入时及搅拌时所产生的来自空气的n2为主成分,对于试样no.2的气泡而言,来自搅拌再沸的co2为主成分。由以上的结果可知,若减少玻璃中的co2气体的溶解量,则能够抑制搅拌再沸。

[0078]

《异质玻璃2的制作》

[0079]

调配玻璃原料进行混合而得到玻璃配合料,以得到下述玻璃:作为玻璃组成,以下述氧化物换算的质量%计成为sio267.8%、al2o315%、b2o35%、mgo 2%、cao 5%、sro 0.5%、bao 4.5%、sno20.2%。然后,利用与异质玻璃1同样的方法制作块状且均质、并且没有气泡的异质玻璃2。

[0080]

《搅拌试验:试样no.3》

[0081]

利用50g玻璃b与50g异质玻璃2的组合,进行与上述同样的搅拌试验,分别得到试样no.3。

[0082]

《搅拌试验:试样no.4、5》

[0083]

利用50g玻璃b与50g异质玻璃1的组合、50g玻璃b与50g异质玻璃2的组合,在900℃且2小时的条件下进行预备加热,将吸附于表面的co2气体除去后,在1600℃且10分钟的条件下进行加热熔融。然后,在与上述同样的条件下进行搅拌试验,分别得到试样no.4、5。

[0084]

《试验结果》

[0085]

表2示出本发明的实施例(试样no.3)及比较例(试样no.4、5)。

[0086]

[表2]

[0087][0088]

由表2可知,试样no.3的搅拌温度为1450℃,因此,与试样no.4、5相比,泡数密度较低。由此可知,若在低温下对熔融玻璃进行搅拌,则能够抑制搅拌再沸。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1