一种高强度复合纤维膨胀抗裂剂及其制备工艺的制作方法

1.本发明涉及混凝土外加剂技术领域,具体涉及一种高强度复合纤维膨胀抗裂剂及其制备工艺。

背景技术:

2.目前,现有技术在混凝土抗裂方面存在不足,未能从不同层面,以不同方式,在不同的时段对混泥土表现出抵御收缩混泥土进行施工,这难以达到预期技术效果,不仅增加了成本,而且人工投料带来的投料危险和投料精准度等问题已凸显出来。

3.纤维膨胀剂是国内新一代多功能抗裂型聚合物纤维膨胀剂。它是以可再分散高分子聚合物,三元膨胀组份及高强度的砼伴纤维,经科学复配而成。由于聚合物纤维膨胀剂中的单丝纤维以单位体积内较大的数量均匀分布于混凝土内部,故微裂缝在发展的过程中必然遭遇到纤维的阻挡,消耗了大部分能量,cao

‑

mgo

‑

al2o3‑

so3四种组份形成三个不同的膨胀源,它们同时水化的速度不同,在混凝土形成的过程中,建立起早期、中期、后期不同的微膨胀力,抵卸混凝土在形成过程中不同时期的收缩力,所以裂缝难以进一步发展,从而阻断裂缝的发展,达到抗裂的作用。尤其是纤维的加入就同在混凝土中掺入巨大数量的微细筋,在混凝土中形成二次加筋效应,使膨胀组份在限制条件下更充分的发挥,形成的叠加效应使混凝土更加密实、稳定;很大程度减弱了开裂的进程,提高了混凝土的断裂韧性,而这些单靠加强钢筋是不能实现的。相较于传统的单一膨胀源,显然分阶段针对性的膨胀处理效果更佳,但现有的这种四体系三膨胀源抗裂剂仍然存在部分不足,如持效性、抗压性等仍有提升空间。

技术实现要素:

4.针对上述存在的问题,本发明提出了一种高强度复合纤维膨胀抗裂剂及其制备工艺,通过对原料的合理选配、改性处理以及制备步骤的优化,有效提高了纤维抗裂膨胀剂的物化性能,不仅掺量减少,而且具有优异的抗压强度和限制膨胀率,综合实用性强。

5.为了实现上述的目的,本发明采用以下的技术方案:

6.一种高强度复合纤维膨胀抗裂剂,包括cao

‑

mgo

‑

al2o3‑

so3膨胀源、纤维状集合体矿石粉、改性纤维掺杂高分子溶胶液,其中,以质量百分含量计,cao

‑

mgo

‑

al2o3‑

so3膨胀源≥40%、纤维状集合体矿石粉≥25%、改性纤维掺杂高分子溶胶液≥18%。

7.作为本发明的进一步优化,还包括分散剂0

‑

8%,分散剂采用质量比1:0.2

‑

0.5的羟丙基甲基纤维素、氟磷酸钙组合物。

8.作为本发明的进一步优化,纤维状集合体矿石粉包括活化石膏粉和硅灰石粉,两者质量比为1:0.4

‑

0.6,过800目筛,筛余量<5%。

9.作为本发明的进一步优化,活化石膏粉制备方法为,取石膏粉研磨至过400目筛,然后向其中加入柠檬酸,混匀后,向其中通入过热饱和水蒸汽,调节温度为150

‑

160℃,压力为0.95

‑

1.1atm,保温处理20

‑

60min,取出,气流粉碎干燥即可。

10.作为本发明的进一步优化,柠檬酸添加量为石膏粉质量的4.2

‑

6.5wt%。

11.作为本发明的进一步优化,改性纤维掺杂高分子溶胶液为改性海泡石/聚乙烯醇复合纤维与羟丙基甲基纤维素、碱性硅溶胶的混合物,各原料质量比为改性海泡石/聚乙烯醇复合纤维:羟丙基甲基纤维素:碱性硅溶胶=1:1:10

‑

12。

12.作为本发明的进一步优化,改性海泡石/聚乙烯醇复合纤维制备步骤为,

13.s1、取海泡石,按液固比8:1加入1m hcl,加热搅拌6

‑

8h,然后洗涤、干燥得酸活化海泡石;

14.s2、将酸活化海泡石按液固比20:1加入醇

‑

酸溶剂中,搅拌混匀,然后超声处理1

‑

2h,再向其中加入三甲基羟基硅氧烷,加热搅拌10

‑

15h,然后洗涤、干燥得硅烷改性海泡石;

15.s3、将硅烷改性海泡石按固液比8

‑

10:1加入10wt%聚乙烯醇水溶液中,搅拌混合1

‑

2h,再超声处理1

‑

2h,然后采用静电纺丝制备复合纤维,复合纤维直径<300nm,长径比为1.2

‑

1.8。

16.作为本发明的进一步优化,步骤s2中,醇

‑

酸溶剂为丙醇

‑

盐酸混合液,盐酸为0.2m,占比为15

‑

18vt%;三甲基羟基硅氧烷添加量为酸活化海泡石质量的50%。

17.作为本发明的进一步优化,步骤s1、s2中加热搅拌温度为60

‑

90℃,步骤s2、s3中超声处理为400w、30khz。

18.作为本发明的进一步优化,高强度复合纤维膨胀抗裂剂,制备方法为:将cao

‑

mgo

‑

al2o3‑

so3膨胀源40

±

5℃条件下研磨40

‑

60min,备用;将纤维状集合体矿石粉、改性纤维掺杂高分子溶胶液共混,45℃搅拌2

‑

4h,然后将分散剂和研磨后的cao

‑

mgo

‑

al2o3‑

so3膨胀源在搅拌条件下依次加入其中,继续研磨4

‑

10h,流化床干燥即得。

19.由于采用上述的技术方案,本发明的有益效果是:

20.本发明通过对原料的合理选配、改性处理以及制备步骤的优化,有效提高了纤维抗裂膨胀剂的物化性能,不仅掺量减少,而且具有优异的抗压强度和限制膨胀率,综合实用性强。

21.本发明在现有三膨胀源的基础上辅配纤维状集合体矿石粉和改性纤维掺杂高分子溶胶液,在前、中、后期的分阶段膨胀过程中,矿石粉做辅助膨胀微调,且矿石粉选用纤维状,其中石膏做活化预处理,有效改善了原料间的流动度,不仅具有优异的分散性,同时阶段性膨胀细度好,显著改善了混凝土结构的空间填充密实性,同时,由改性复合纤维、高分子溶胶掺杂于膨胀源中共混成型,材料分子间的结合性好,且流变性强,有利于提高混凝土中的和易性,同时对力学性能具有显著的提升。

22.复合纤维不仅作为强化填料,还具有良好的桥梁作用,对内部膨胀自应力具有良好的传递性,采用的海泡石做改性处理,硅氧四面体结构镁离子被体积相似的氢离子大量取代,形成si

‑

o

‑

h,分子表面活性更强,比表面积显著提高,总孔隙体积提高了2倍以上,与随后的聚乙烯醇结合,体系填充密度强化补充,结合强度有效提高,形成的溶胶液相容性好,内含高反应结合性的纤维基,刚、柔均衡,与混凝土原料间具有良好的配伍性,流变性好,分散性强,水化过程中快速反应结合,形成结构均匀致密的混凝土,减水防坍效果好,综合性能显著提高。

具体实施方式

23.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述。基于本发明的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.实施例1:

25.一种高强度复合纤维膨胀抗裂剂,包括cao

‑

mgo

‑

al2o3‑

so3膨胀源、纤维状集合体矿石粉、改性纤维掺杂高分子溶胶液,其中,以质量百分含量计,cao

‑

mgo

‑

al2o3‑

so3膨胀源50%、纤维状集合体矿石粉25%、改性纤维掺杂高分子溶胶液20%。

26.进一步的,还包括分散剂5%,分散剂采用质量比1:0.2的羟丙基甲基纤维素、氟磷酸钙组合物。

27.其中,纤维状集合体矿石粉包括活化石膏粉和硅灰石粉,两者质量比为1:0.5,过800目筛,筛余量<5%。活化石膏粉制备方法为,

28.取石膏粉研磨至过400目筛,然后向其中加入柠檬酸,柠檬酸添加量为石膏粉质量的5.3wt%,混匀后,向其中通入过热饱和水蒸汽,调节温度为160℃,压力为1atm,保温处理30min,取出,气流粉碎干燥即可。

29.改性纤维掺杂高分子溶胶液为改性海泡石/聚乙烯醇复合纤维与羟丙基甲基纤维素、碱性硅溶胶的混合物,各原料质量比为改性海泡石/聚乙烯醇复合纤维:羟丙基甲基纤维素:碱性硅溶胶=1:1:10。改性海泡石/聚乙烯醇复合纤维制备步骤为,

30.s1、取海泡石,按液固比8:1加入1m hcl,60℃加热搅拌6h,然后洗涤、干燥得酸活化海泡石;

31.s2、将酸活化海泡石按液固比20:1加入醇

‑

酸溶剂中,醇

‑

酸溶剂为丙醇

‑

盐酸混合液,盐酸为0.2m,占比为15vt%;搅拌混匀,然后400w、30khz超声处理2h,再向其中加入酸活化海泡石质量的50%的三甲基羟基硅氧烷,80℃加热搅拌12h,然后洗涤、干燥得硅烷改性海泡石;

32.s3、将硅烷改性海泡石按固液比10:1加入10wt%聚乙烯醇水溶液中,搅拌混合2h,再400w、30khz超声处理1h,然后采用静电纺丝制备复合纤维,复合纤维直径<300nm,长径比为1.2

‑

1.8。

33.高强度复合纤维膨胀抗裂剂,制备方法为:将cao

‑

mgo

‑

al2o3‑

so3膨胀源40

±

5℃条件下研磨60min,备用;将纤维状集合体矿石粉、改性纤维掺杂高分子溶胶液共混,45℃搅拌4h,然后将分散剂和研磨后的cao

‑

mgo

‑

al2o3‑

so3膨胀源在搅拌条件下依次加入其中,继续研磨10h,流化床干燥即得。(要求成品膨胀剂比表面积大于280m2/kg)。

34.实施例2:

35.一种高强度复合纤维膨胀抗裂剂,包括cao

‑

mgo

‑

al2o3‑

so3膨胀源、纤维状集合体矿石粉、改性纤维掺杂高分子溶胶液,其中,以质量百分含量计,cao

‑

mgo

‑

al2o3‑

so3膨胀源48%、纤维状集合体矿石粉28%、改性纤维掺杂高分子溶胶液18%。

36.进一步的,还包括分散剂6%,分散剂采用质量比1:0.1的羟丙基甲基纤维素、氟磷酸钙组合物。

37.其中,纤维状集合体矿石粉包括活化石膏粉和硅灰石粉,两者质量比为1:0.5,过

800目筛,筛余量<5%。活化石膏粉制备方法为,

38.取石膏粉研磨至过400目筛,然后向其中加入柠檬酸,柠檬酸添加量为石膏粉质量的5.4wt%,混匀后,向其中通入过热饱和水蒸汽,调节温度为150℃,压力为1atm,保温处理60min,取出,气流粉碎干燥即可。

39.改性纤维掺杂高分子溶胶液为改性海泡石/聚乙烯醇复合纤维与羟丙基甲基纤维素、碱性硅溶胶的混合物,各原料质量比为改性海泡石/聚乙烯醇复合纤维:羟丙基甲基纤维素:碱性硅溶胶=1:1:10。改性海泡石/聚乙烯醇复合纤维制备步骤为,

40.s1、取海泡石,按液固比8:1加入1m hcl,70℃加热搅拌8h,然后洗涤、干燥得酸活化海泡石;

41.s2、将酸活化海泡石按液固比20:1加入醇

‑

酸溶剂中,醇

‑

酸溶剂为丙醇

‑

盐酸混合液,盐酸为0.2m,占比为15vt%;搅拌混匀,然后400w、30khz超声处理1h,再向其中加入酸活化海泡石质量的50%的三甲基羟基硅氧烷,90℃加热搅拌15h,然后洗涤、干燥得硅烷改性海泡石;

42.s3、将硅烷改性海泡石按固液比10:1加入10wt%聚乙烯醇水溶液中,搅拌混合2h,再400w、30khz超声处理2h,然后采用静电纺丝制备复合纤维,复合纤维直径<300nm,长径比为1.2

‑

1.8。

43.本实施例高强度复合纤维膨胀抗裂剂制备方法同实施例1。

44.实施例3:

45.一种高强度复合纤维膨胀抗裂剂,包括cao

‑

mgo

‑

al2o3‑

so3膨胀源、纤维状集合体矿石粉、改性纤维掺杂高分子溶胶液,其中,以质量百分含量计,cao

‑

mgo

‑

al2o3‑

so3膨胀源45%、纤维状集合体矿石粉25%、改性纤维掺杂高分子溶胶液22%。

46.进一步的,还包括分散剂8%,分散剂采用质量比1:0.5的羟丙基甲基纤维素、氟磷酸钙组合物。

47.其中,纤维状集合体矿石粉包括活化石膏粉和硅灰石粉,两者质量比为1:0.5,过800目筛,筛余量<5%。活化石膏粉制备方法为,

48.取石膏粉研磨至过400目筛,然后向其中加入柠檬酸,柠檬酸添加量为石膏粉质量的4.2wt%,混匀后,向其中通入过热饱和水蒸汽,调节温度为150℃,压力为0.95atm,保温处理60min,取出,气流粉碎干燥即可。

49.改性纤维掺杂高分子溶胶液为改性海泡石/聚乙烯醇复合纤维与羟丙基甲基纤维素、碱性硅溶胶的混合物,各原料质量比为改性海泡石/聚乙烯醇复合纤维:羟丙基甲基纤维素:碱性硅溶胶=1:1:12。改性海泡石/聚乙烯醇复合纤维制备步骤为,

50.s1、取海泡石,按液固比8:1加入1m hcl,60℃加热搅拌6h,然后洗涤、干燥得酸活化海泡石;

51.s2、将酸活化海泡石按液固比20:1加入醇

‑

酸溶剂中,醇

‑

酸溶剂为丙醇

‑

盐酸混合液,盐酸为0.2m,占比为15vt%;搅拌混匀,然后400w、30khz超声处理2h,再向其中加入酸活化海泡石质量的50%的三甲基羟基硅氧烷,90℃加热搅拌12h,然后洗涤、干燥得硅烷改性海泡石;

52.s3、将硅烷改性海泡石按固液比8:1加入10wt%聚乙烯醇水溶液中,搅拌混合1h,再400w、30khz超声处理2h,然后采用静电纺丝制备复合纤维,复合纤维直径<300nm,长径

比为1.2

‑

1.8。

53.本实施例高强度复合纤维膨胀抗裂剂制备方法同实施例1。

54.实施例4:

55.一种高强度复合纤维膨胀抗裂剂,包括cao

‑

mgo

‑

al2o3‑

so3膨胀源、纤维状集合体矿石粉、改性纤维掺杂高分子溶胶液,其中,以质量百分含量计,cao

‑

mgo

‑

al2o3‑

so3膨胀源54%、纤维状集合体矿石粉26%、改性纤维掺杂高分子溶胶液20%。

56.其中,纤维状集合体矿石粉包括活化石膏粉和硅灰石粉,两者质量比为1:0.5,过800目筛,筛余量<5%。活化石膏粉制备方法为,

57.取石膏粉研磨至过400目筛,然后向其中加入柠檬酸,柠檬酸添加量为石膏粉质量的4.6wt%,混匀后,向其中通入过热饱和水蒸汽,调节温度为150℃,压力为1.1atm,保温处理60min,取出,气流粉碎干燥即可。

58.改性纤维掺杂高分子溶胶液为改性海泡石/聚乙烯醇复合纤维与羟丙基甲基纤维素、碱性硅溶胶的混合物,各原料质量比为改性海泡石/聚乙烯醇复合纤维:羟丙基甲基纤维素:碱性硅溶胶=1:1:12。改性海泡石/聚乙烯醇复合纤维制备步骤为,

59.s1、取海泡石,按液固比8:1加入1m hcl,70℃加热搅拌8h,然后洗涤、干燥得酸活化海泡石;

60.s2、将酸活化海泡石按液固比20:1加入醇

‑

酸溶剂中,醇

‑

酸溶剂为丙醇

‑

盐酸混合液,盐酸为0.2m,占比为18vt%;搅拌混匀,然后400w、30khz超声处理1h,再向其中加入酸活化海泡石质量的50%的三甲基羟基硅氧烷,80℃加热搅拌15h,然后洗涤、干燥得硅烷改性海泡石;

61.s3、将硅烷改性海泡石按固液比10:1加入10wt%聚乙烯醇水溶液中,搅拌混合2h,再400w、30khz超声处理2h,然后采用静电纺丝制备复合纤维,复合纤维直径<300nm,长径比为1.2

‑

1.8。

62.本实施例高强度复合纤维膨胀抗裂剂制备方法同实施例1。

63.实施例5:

64.一种高强度复合纤维膨胀抗裂剂,包括cao

‑

mgo

‑

al2o3‑

so3膨胀源、纤维状集合体矿石粉、改性纤维掺杂高分子溶胶液,其中,以质量百分含量计,cao

‑

mgo

‑

al2o3‑

so3膨胀源50%、纤维状集合体矿石粉30%、改性纤维掺杂高分子溶胶液18%。

65.进一步的,还包括分散剂2%,分散剂采用质量比1:0.2的羟丙基甲基纤维素、氟磷酸钙组合物。

66.其中,纤维状集合体矿石粉包括活化石膏粉和硅灰石粉,两者质量比为1:0.6,过800目筛,筛余量<5%。活化石膏粉制备方法为,

67.取石膏粉研磨至过400目筛,然后向其中加入柠檬酸,柠檬酸添加量为石膏粉质量的6.1wt%,混匀后,向其中通入过热饱和水蒸汽,调节温度为160℃,压力为1atm,保温处理50min,取出,气流粉碎干燥即可。

68.改性纤维掺杂高分子溶胶液为改性海泡石/聚乙烯醇复合纤维与羟丙基甲基纤维素、碱性硅溶胶的混合物,各原料质量比为改性海泡石/聚乙烯醇复合纤维:羟丙基甲基纤维素:碱性硅溶胶=1:1:12。改性海泡石/聚乙烯醇复合纤维制备步骤为,

69.s1、取海泡石,按液固比8:1加入1m hcl,90℃加热搅拌8h,然后洗涤、干燥得酸活

化海泡石;

70.s2、将酸活化海泡石按液固比20:1加入醇

‑

酸溶剂中,醇

‑

酸溶剂为丙醇

‑

盐酸混合液,盐酸为0.2m,占比为15vt%;搅拌混匀,然后400w、30khz超声处理2h,再向其中加入酸活化海泡石质量的50%的三甲基羟基硅氧烷,80℃加热搅拌15h,然后洗涤、干燥得硅烷改性海泡石;

71.s3、将硅烷改性海泡石按固液比10:1加入10wt%聚乙烯醇水溶液中,搅拌混合1h,再400w、30khz超声处理1h,然后采用静电纺丝制备复合纤维,复合纤维直径<300nm,长径比为1.2

‑

1.8。

72.本实施例高强度复合纤维膨胀抗裂剂制备方法同实施例1。

73.实施例6:

74.一种高强度复合纤维膨胀抗裂剂,包括cao

‑

mgo

‑

al2o3‑

so3膨胀源、纤维状集合体矿石粉、改性纤维掺杂高分子溶胶液,其中,以质量百分含量计,cao

‑

mgo

‑

al2o3‑

so3膨胀源52%、纤维状集合体矿石粉27%、改性纤维掺杂高分子溶胶液21%。

75.其中,纤维状集合体矿石粉包括活化石膏粉和硅灰石粉,两者质量比为1:0.5,过800目筛,筛余量<5%。活化石膏粉制备方法为,

76.取石膏粉研磨至过400目筛,然后向其中加入柠檬酸,柠檬酸添加量为石膏粉质量的5.4wt%,混匀后,向其中通入过热饱和水蒸汽,调节温度为160℃,压力为0.95atm,保温处理30min,取出,气流粉碎干燥即可。

77.改性纤维掺杂高分子溶胶液为改性海泡石/聚乙烯醇复合纤维与羟丙基甲基纤维素、碱性硅溶胶的混合物,各原料质量比为改性海泡石/聚乙烯醇复合纤维:羟丙基甲基纤维素:碱性硅溶胶=1:1:12。改性海泡石/聚乙烯醇复合纤维制备步骤为,

78.s1、取海泡石,按液固比8:1加入1m hcl,80℃加热搅拌6h,然后洗涤、干燥得酸活化海泡石;

79.s2、将酸活化海泡石按液固比20:1加入醇

‑

酸溶剂中,醇

‑

酸溶剂为丙醇

‑

盐酸混合液,盐酸为0.2m,占比为15vt%;搅拌混匀,然后400w、30khz超声处理2h,再向其中加入酸活化海泡石质量的50%的三甲基羟基硅氧烷,60℃加热搅拌15h,然后洗涤、干燥得硅烷改性海泡石;

80.s3、将硅烷改性海泡石按固液比10:1加入10wt%聚乙烯醇水溶液中,搅拌混合2h,再400w、30khz超声处理1h,然后采用静电纺丝制备复合纤维,复合纤维直径<300nm,长径比为1.2

‑

1.8。

81.本实施例高强度复合纤维膨胀抗裂剂制备方法同实施例1。

82.对比例1

‑

4:

83.以实施例1为基础,将活化石膏替换为普通石膏,其他条件不变;

84.以实施例1为基础,删去纤维状集合体矿石粉,其他条件不变;

85.以实施例1为基础,将改性海泡石/聚乙烯醇复合纤维替换为等量的普通海泡石纤维、聚乙烯醇纤维混合物,其他条件不变;

86.以实施例1为基础,删去纤维状集合体矿石粉,其他条件不变;

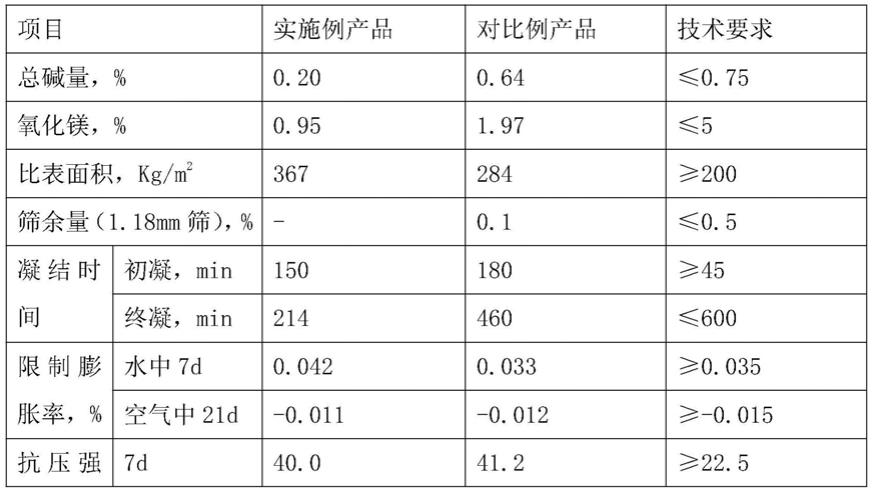

87.将本发明实施例、对比例制得的添加剂应用于混凝土浆料中,测试的性能参数如下(平均值):

[0088][0089][0090]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括要素的过程、方法、物品或者设备中还存在另外的相同要素。

[0091]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1