一种气相外延系统及其维护操作方法与流程

1.本发明涉及半导体技术领域,具体涉及外延生长技术领域,特别是涉及一种气相外延系统及其维护操作方法。

背景技术:

2.iii

‑

v族化合物半导体具有禁带宽、电子饱和漂移速率高、击穿电场强度高、抗辐射强、介电常数小、热稳定性好和化学性能稳定等优点,因而被广泛应用于发光二极管(led)、激光二极管(ld)以及包括高功率、高频率、高温晶体管和集成电路的电子装置的各种半导体装置中。

3.气相外延工艺是生长iii

‑

v族半导体的常见手段。例如,在氢化物气相外延工艺中,iii

‑

v族半导体通过热的气态金属卤化物(例如gacl或alcl等)与v族气体(例如nh3等)反应而形成,其具有生长速率高、设备简单、制备成本低等独特优势。

4.目前,现有的气相外延系统多为单体式石英腔体,在大尺寸、量产型反应腔体设计中,往往需要加长腔体加热区用以确保径向传递温度均匀,导致上下料用时较长,维护不便。此外,在气相外延生产过程中,前驱物气体通过进气通道进入反应室后,将扩散至整个反应室内混合均匀,在反应室顶盖、内壁和衬底托盘上都会发生寄生反应沉积一些寄生沉积物。这将会对温度控制、衬底表面洁净度等产生影响,进而影响外延片的良率。在现有技术中,在每次生长前都需要对反应室和衬底托盘通过工艺程序进行气体蚀刻反应与高温烘烤以实现自清洁。在经过一定周期后,再通过周期性大维护清洁整个石英炉管。上述清洁流程占用了制品的生长时间,导致设备稼动率降低,并且在周期性大维护后,将需要较长的恢复过程。该问题对于大尺寸反应腔而言尤为严重。

5.因此,有必要提出一种新的气相外延系统及其维护操作方法,解决上述问题。

技术实现要素:

6.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种气相外延系统及其维护操作方法,用于解决现有技术中的大尺寸反应腔不便于维护及稼动率低等问题。

7.为实现上述目的及其它相关目的,本发明提供了一种气相外延系统,包括:

8.载盘支撑装置,用于支撑位于所述载盘支撑装置顶部的载盘;

9.盖体,所述载盘支撑装置穿过所述盖体,所述盖体与所述载盘支撑装置连接;

10.反应室,所述反应室包括内腔室和外腔室,所述内腔室为反应腔,所述内腔室设置于所述外腔室中;

11.顶盖组件,位于所述反应室的一端部,所述顶盖组件包括进气管路和进气法兰,所述进气法兰与所述外腔室通过紧固装置连接,用于密封所述反应室,所述进气管路与所述内腔室相通以向所述内腔室供气;

12.所述内腔室远离所述顶盖组件的另一端设有开口,所述盖体用于对所述内腔室的开口进行气密性开闭,所述载盘支撑装置可移动地设置于所述内腔室中;

13.所述反应室可通过所述盖体随载盘支撑装置移动,从而实现所述顶盖组件与所述反应室之间的闭合。

14.在一可选方案中,所述气相外延系统还包括旋转升举组件,所述旋转升举组件带动所述载盘支撑装置沿所述内腔室的轴向移动所述载盘。

15.在进一步的可选方案中,所述旋转升举组件还包括带动所述载盘绕所述内腔室的轴向进行旋转的旋转机构。

16.在一可选方案中,所述外腔室中设有外部加热器。

17.在一可选方案中,所述载盘支撑装置中靠近所述载盘的位置还设有内部加热器。

18.在进一步的可选方案中,所述内部加热器包括位于所述载盘支撑装置顶部的平面加热器和套置于所述载盘支撑装置靠近顶部外围的环状加热器。

19.在一可选方案中,所述气相外延系统还包括排气装置,所述排气装置包括排气室;所述排气室与所述外腔室堆叠设置,设于所述外腔室远离所述顶盖组件的一端,所述排气室与所述外腔室密封隔离,所述内腔室与所述排气室连通。

20.在一可选方案中,所述外腔室中设有水冷管道。

21.在一可选方案中,构成所述外腔室的材料包括金属材料。

22.在一可选方案中,构成所述内腔室的材料包括石英、碳化硅、氧化铝、氮化硼、石墨、碳化硅涂层石墨和氮化钽涂层石墨中的一种或多种的组合。

23.本发明还提供一种气相外延系统的维护操作方法,包括以下步骤:

24.(1)提供如上述任一方案中所述的气相外延系统;在外延生长时,装载有待处理的基板的所述载盘设置于所述载盘支撑装置的顶部,所述盖体和所述进气法兰处于密封闭合状态,所述内腔室中通入工艺气体,在由所述载盘保持的基板上进行气相外延沉积;

25.(2)在基板装载卸载时,打开所述盖体,所述盖体连同所述载盘及其上已生长好的所述基板沿所述内腔室进行轴向移动,并被传送出内腔室以完成所述基板的卸载;将新的待处理的基板放置于所述载盘上,沿所述内腔室进行轴向移动,传送入所述内腔室内,以完成基板装载;

26.(3)在反应室顶盖组件维护时,打开所述进气法兰与所述外腔室之间的紧固装置,所述反应室通过所述盖体随所述载盘支撑装置一起进行轴向移动,反应室顶盖打开,从而对所述顶盖组件进行清洁维护。

27.如上所述,本发明提供的气相外延系统及其维护操作方法,具有以下有益效果:

28.本发明提供的气相外延系统通过引入反应室顶盖组件和载盘支撑装置的双升降结构,可以在不同工况下从不同位置开启腔体,以便于设备维护,可简化维护流程,有助于提高设备稼动率和良率。进一步地,采用外部加热器和内部加热器的双加热装置的设置,可提升径向温度均匀性,有助于减少炉体纵向长度,缩短上下料时间,且低温死区较少,可减少反应物在腔体的沉积,可使得连续生长炉次得以增加,而且由于沉积物减少,对温度控制精确度、表面良率也有正面提升,有助于提升工艺稳定性。

附图说明

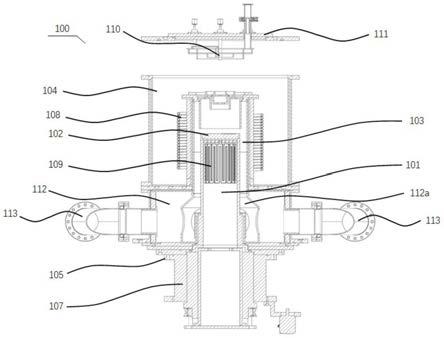

29.图1显示为本发明实施例中所提供的气相外延系统的例示性截面示意图。

30.图2显示为本发明实施例中所提供的气相外延系统分离载盘支撑装置的截面示意

图。

31.图3显示为本发明实施例中所提供的气相外延系统分离顶盖组件和反应室的截面示意图。

32.元件标号说明

33.101

ꢀꢀꢀꢀꢀꢀꢀꢀ

载盘支撑装置

34.102

ꢀꢀꢀꢀꢀꢀꢀꢀ

载盘

35.103

ꢀꢀꢀꢀꢀꢀꢀꢀ

内腔室

36.104

ꢀꢀꢀꢀꢀꢀꢀꢀ

外腔室

37.105

ꢀꢀꢀꢀꢀꢀꢀꢀ

盖体

38.107

ꢀꢀꢀꢀꢀꢀꢀꢀ

旋转升举组件

39.108

ꢀꢀꢀꢀꢀꢀꢀꢀ

外部加热器

40.109

ꢀꢀꢀꢀꢀꢀꢀꢀ

内部加热器

41.110

ꢀꢀꢀꢀꢀꢀꢀꢀ

进气管路

42.111

ꢀꢀꢀꢀꢀꢀꢀꢀ

进气法兰

43.112

ꢀꢀꢀꢀꢀꢀꢀꢀ

排气室

44.112a

ꢀꢀꢀꢀꢀꢀꢀ

排气环

45.113

ꢀꢀꢀꢀꢀꢀꢀꢀ

排气管路

具体实施方式

46.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其它优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

47.请参阅图1至图3。需要说明的是,本实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图示中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的形态、数量及比例可为一种随意的改变,且其组件布局形态也可能更为复杂。且为使图示尽量简洁,附图中并未对所有的结构进行标示。

48.在现有技术中,常规结构的气相外延腔体需要定期维护石英腔体,一般透过工艺程序进行气体蚀刻反应与高温烘烤(即原位清洁),以进行自清洁。在一定周期后,再清洁整体石英炉管。单体式腔体在常规操作时的取放片及周期维护清洁并不容易。此外,周期性大维护后,需要较长的恢复过程。该问题对于大尺寸反应腔而言尤为严重。本发明通过腔体结构的改进可以显著改善上述问题。

49.实施例一

50.图1示出本实施例提供的气相外延系统100的例示性截面结构示意图。所述气相外延系统100包括载盘支撑装置101、盖体105、反应室及顶盖组件;所述载盘支撑装置101用于支撑位于所述载盘支撑装置101顶部的载盘102,所述载盘支撑装置101穿过所述盖体105,所述盖体105与所述载盘支撑装置102连接;所述反应室包括内腔室103和外腔室104,所述内腔室103为反应腔,所述内腔室103设置于所述外腔室104中;所述顶盖组件位于所述反应室的一端部,所述顶盖组件包括进气管路110和进气法兰111,所述进气法兰111与所述外腔

室104之间通过紧固装置连接,用于密封所述反应室,所述进气管路110与所述内腔室103相通以向所述内腔室供气;可选地,所述进气管路110可以向所述内腔室103供给反应气体、清洁气体、保护气体或载气中的一种或多种。所述内腔室103远离所述顶盖组件的另一端侧设置有开口,所述盖体105用于对所述内腔室103的开口进行气密性开闭,所述载盘支撑装置101可移动地设置于所述内腔室103中;所述反应室可通过所述盖体105随载盘支撑装置101移动,从而实现所述顶盖组件与所述反应室之间的闭合。

51.载盘支撑装置101穿过所述盖体105,所述盖体105与所述载盘支撑装置101连接,所述载盘支撑装置101可移动地设置于内腔室103中,载盘102设置于所述载盘支撑装置101的端部,配置成在工艺处理期间支撑基板。在一示例中,所述气相外延系统,更准确地说是所述载盘支撑装置101包括旋转升举组件107,且在进一步的示例中,所述旋转升举组件107还包括带动所述载盘102绕所述内腔室103的轴向进行旋转的旋转机构,使得所述旋转升举组件107可带动载盘支撑装置101沿内腔室103轴向移动载盘102并做旋转,旋转升举组件107的轴向移动有利于传送载盘102和基板进出内腔室103。当打开盖体105时,此时第一密封面开启,所述内腔室103的盖体105能够连同载盘支撑装置101一起利用旋转升举组件107进行轴向移动。

52.当打开进气法兰111与外腔室104之间的紧固装置时,此时第二密封面开启,所述反应室(包括外腔室104、内腔室103)能够连同所述盖体105、载盘支撑装置101一起利用旋转升举组件107进行轴向移动,。

53.作为示例,构成所述内腔室103的材料包括但不限于石英、碳化硅、氧化铝、氮化硼、石墨、碳化硅涂层石墨和氮化钽涂层石墨中的一种或多种的组合。

54.作为示例,构成所述外腔室104的材料包括但不限于金属材料,比如不锈钢。

55.在一示例中,所述外腔室104中设有水冷管道,所述水冷管道可设置于所述外腔室104的外壁上,可防止内部高温损坏所述外腔室104,并隔离腔室内部高温对外界的影响。

56.在一示例中,所述气相外延系统100还包括排气装置,所述排气装置包括排气室112,所述排气室112与所述外腔室104堆叠设置,设于所述外腔室104远离所述顶盖组件的一端,所述排气室112与所述外腔室104密封隔离,所述内腔室103与所述排气室112连通。具体地,所述排气室112堆叠设置于所述外腔室104的下游,所述排气室112与所述外腔室104密封隔离,所述排气室112内还设有排气环112a,所述排气环112a连接至内腔室103,用于引导残留气体从排气管路113排出,而不在内腔室103中不形成反应生成物粉末;优选地,所述排气室112设有两条或更多条排气管路113,避免因排气管路堵塞而中断外延生长,进一步延长了生长持续时间。

57.作为示例,所述外腔室104中设有外部加热器108,所述外部加热器108包括但不限于热壁式外加热器,位于内腔室103外壁,用以加热所述内腔室103。

58.需要指出的是,图1中所示的是垂直式腔体结构,而在本发明的其他实施案例中,也可以采用水平式的腔体结构。

59.实施例二

60.本实施例中所述的气相外延系统与实施例一中所述的气相外延系统100的结构大致相同,二者的区别在于,实施例一中,仅在所述外腔室104中设有外部加热器108,而本实施例中,除所述外腔室104中设有外部加热器108外,所述载盘支撑装置101中靠近所述载盘

102的位置还设有内部加热器109,即本实施例中的气相外延系统采用双加热系统。

61.具体地,请继续参考图1。如图1所示,所述外腔室104中设有外部加热器108,所述外部加热器可以为热壁式外加热器,位于内腔室103外壁,用以加热所述内腔室103;所述载盘支撑装置101中靠近所述载盘102的位置设有内部加热器109。可选地,所述内部加热器109位于所述载盘102的下方,可以直接对所述载盘102上的基板进行加热。可选地,所述内部加热器109包括位于所述载盘支撑装置101顶部的平面加热器和套置于所述载盘支撑装置靠近顶部外围的环状加热器。相比实施例一中仅在腔室外壁处设置加热器的方案,本实施例通过外部加热器和内部加热器减少炉体的纵向长度,同时提供反应区内良好的径向温度均匀性,可以缩短上下料时间,并减少反应源在腔体内的沉积物,使反应室热化,腔体内部低温死区较少,减缓管壁沉积,可以实现连续生长,而不需要引入每炉生长后的自清洁工艺步骤,从而提升了设备稼动率。

62.除加热器的设置不同外,本实施例的气相外延系统的其他结构与实施例一基本相同,具体请参考前述内容,出于简洁的目的不赘述。

63.通过采用本实施例所述的气相外延系统的双加热、双密封及双轴向运动机构,在相同运行周期内,相比现有的气相外延系统,预计可增加30%产能,并且由于沉积物减少,对于温度控制精确度以及基板表面良率也有正面提升。

64.本发明还提供了一种如上述任一方案中所述的气相外延系统的维护操作方法,用于基板装载卸载及在所述气相外延系统在经历了一定的外延生长周期后,对所述气相外延系统进行维护,所述气相外延系统的各腔室在不同的生长或维护过程中具有不同的开闭状态。该维护操作方法包括如下步骤:

65.(1)外延生长过程

66.在外延生长时,如图1所示,所述进气法兰111与所述外腔室104通过紧固装置连接,装载有待处理基板的载盘102设置于载盘支撑装置101的顶部,所述盖体105和所述进气法兰111处于密封闭合状态,内腔室103中通入工艺气体,载盘102可在旋转升举组件107的带动下绕内腔室103的轴向旋转,工艺气体被卷入旋转气流并彼此混合,以使物质在由所述载盘102保持的基板上进行气相外延沉积。

67.(2)基板装载卸载过程

68.外延生长结束后,如图2所示,打开所述盖体105,所述盖体105连同所述载盘102及其上已生长好的所述基板沿所述内腔室103进行轴向移动,比如利用旋转升举组件107沿内腔室103进行轴向移动,从而被传送出内腔室103,就可以把经本实施例气相外延系统已生长完毕的基板取下,完成基板卸载;然后将新的待处理基板放置于载盘102上,沿所述内腔室103进行轴向移动,比如同样利用旋转升举组件107进行轴向移动,传送入内腔室103内,完成基板装载。

69.类似地,可以按照上述操作完成载盘102的更换,待清洁载盘可以在气相外延系统外部进行独立清洁。

70.(3)反应室顶盖组件维护过程

71.如图3所示,在气相外延过程中,应当堆积在基板上的半导体薄膜会附着在腔体顶盖、内壁、气体流路等基板以外的各种部件上,附着在基板以外部件上的反应物成为不需要的污染物,因此需要清洗污染部件从而除去上述反应物。在现有技术中,例如hvpe设备因生

长速率最高可达100um/h,每次生长完成就需要清洁石英管,因单体结构石英炉管较大易碎,人工更换不便,常需要通过腔体内部自清洁工艺减少石英炉管更换频度,一定周期后,再更换清洁整体石英炉管。由于现有技术采用炉内原位清洁,占用了有效生产时间,设备稼动率低。

72.在本实施例中,在需要清洁反应室顶盖组件时,如图3所示,所述进气法兰111与所述外腔室104之间的紧固装置松开,打开所述进气法兰111与所述外腔室104之间的紧固装置,反应室(包括外腔室104、内腔室103)通过所述盖体105随所述载盘支撑装置101一起进行轴向移动,反应室顶盖打开,从而对所述顶盖组件进行清洁维护,此时反应室顶盖组件、内腔室103的顶部暴露于外,对所述待清洁部件进行更换或清洁,然后通过旋转升举组件107向气路上游轴向移动所述反应室,关闭进气法兰,即可进行下一轮外延生长。而更换下的待清洁部件可以在气相外延系统外部进行独立清洁。采用本发明气相外延系统的双密封、双轴向运动机构,使备件更换更为简便,从而进一步增加有效生产时间,提升设备稼动率。

73.本发明解决了取放片与反应室顶盖组件清洁维护的便捷性,进而提升工艺稳定性,并且具备未来量产的可拓展性。

74.综上所述,本发明提供一种气相外延系统及其操作维护方法。气相外延系统包括载盘支撑装置、盖体、反应室和顶盖组件;所述载盘支撑装置用于支撑位于所述载盘支撑装置顶部的载盘;所述载盘支撑装置穿过所述盖体,所述盖体与所述载盘支撑装置连接;所述反应室包括内腔室和外腔室,所述内腔室为反应腔,所述内腔室设置于所述外腔室中;所述顶盖组件位于所述反应室的一端部,所述顶盖组件包括进气管路和进气法兰,所述进气法兰与所述外腔室通过紧固装置连接,用于密封所述反应室,所述进气管路与所述内腔室相通以向所述内腔室供气;所述内腔室远离所述顶盖组件的另一端设有开口,所述盖体用于对所述内腔室的开口进行气密性开闭,所述载盘支撑装置可移动地设置于所述内腔室中;所述反应室可通过所述盖体随载盘支撑装置移动,从而实现所述顶盖组件与所述反应室之间的闭合。本发明提供的气相外延系统通过引入反应室顶盖组件和载盘支撑装置的双升降结构,可以在不同工况下从不同位置开启腔体,以便于设备维护,可简化维护流程,有助于提高设备稼动率和良率。本发明可应用于集成电路、led和太阳能电池领域的外延工艺,且尤其适用于氢化物的气相外延,有着极大的推广利用价值。

75.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1