一种高骨料基质比高性能耐火浇注料的制备方法与流程

1.本发明属于耐火材料技术领域,涉及一种高骨料基质比耐火浇注料的制备方法,使其兼具优异的高温力学性能、抗高温熔液熔渣渗透侵蚀性能和热震稳定性能,该耐火浇注料主要用于使用环境苛刻的高温设备工作内衬。

背景技术:

2.高性能耐火浇注料主要应用在高温设备或热工窑炉内衬,使用温度高达1100~1700℃,往往需要同时具备以下几个特性:1、优异的高温力学性能,可以承受高温熔体、块状合金、高速气流等介质的强力冲刷磨损;2、较高的抗渗透侵蚀性能,高温熔液熔渣沿着浇注料基质中的贯通气孔和裂纹往浇注料内部渗透,并伴随化学反应,逐层烧结,形成变质层,浇注料表层变得疏松,难以经受熔体和气流的冲刷,结构致密、显气孔率低的材料才能有效防御熔渣渗透和侵蚀;3、优良的热震稳定性,高温设备或热工窑炉内衬温度难以做到长期稳定,当生产不连续时,或与其他材料接触进行传质和传热时,在浇注料工作面,产生较大热应力,当热应力超过局部强度时,诱导产生一些微裂纹,严重时,材料开裂或剥落,因此,热震稳定性对内衬浇注料而言至关重要。

3.耐火浇注料一般由不同粒径的耐火原料构成,包含颗粒与细粉、微粉,细粉和微粉也称为基质。耐火浇注料的粒度级配遵循最紧密堆积原则,即较大耐火骨料构成结构框架,较小的骨料填充到这个结构框架的空隙中,细粉填充进小骨料之间的空隙,微粉又进一步填充进更小的空隙中。通用颗粒粒径有15

‑

8mm、8

‑

5mm、5

‑

3mm、3

‑

1mm、1

‑

0.074mm。通用细粉粒径有200目(即≤0.074mm)、325目(即≤0.044mm),通用微粉粒径有d

50 ≤5μm、d

50

≤2μm、d

50

≤1μm。

4.一般而言,因为同材质单个骨料的强度往往大于基质,大骨料越多,浇注料的力学性能(如常温抗折强度和高温抗折强度)越优异,抵抗急冷急热的能力越强,当温度急剧变化时,材料内部产生很大的热应力,当热应力超过局部强度时,诱导产生一些微裂纹,骨料的抗裂纹扩展能力较强,能使裂纹中断,或使裂纹偏转,裂纹扩展路径延长,从而阻止裂纹的快速扩展,即热震稳定性能越好。同时,同材质骨料的致密程度远大于基质,基质中h2o或液体结合剂挥发或分解留下的孔洞较多,而且这些孔洞贯通度高,当金属熔液和熔渣侵入时,首先沿着气孔等微细缺陷进入,与基质发生物理化学反应;相对骨料而言,基质细粉粒径小几个数量级,对应的反应活性显著增加,也加剧了熔液、熔渣往基质细粉中的侵蚀渗透,因此方案设计时采用更高比例的骨料、更低比例的基质,更有利于改善浇注料的抗侵蚀渗透性能。

5.常见耐火浇注料的骨料基质比为65:35~70:30,有时甚至低于这个区域。浇注料拥有更高的骨料基质比,可以使材料兼具优异的高温力学性能、抗熔液熔渣渗透侵蚀性能、热震稳定性。但是,高骨料基质比浇注料使用传统制备方法难以实现。如图3所示,传统的湿混混料方式是:将包含所有骨料和细粉在内的全组份浇注料一起放入搅拌机中,加水或液体结合剂(如磷酸二氢铝等)湿混,水或液体结合剂加入量为3~9%,即液固比3~9%。随着骨料含

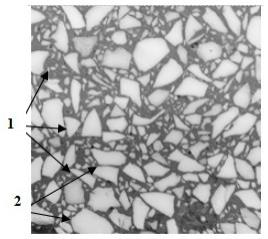

量的增加,当骨料加入量≥70%时,湿混搅拌时如果仍采用传统方法,则影响浇注料施工时流动性,骨料越多,成型阻力越大,即使施加很大的振动力和延长振动时间,最终也很难浇注成成品,会大幅增加加水量,导致浇注料干燥后气孔多和颗粒偏析;所制备耐火浇注料的剖面图如图1所示。

技术实现要素:

6.为解决上述问题,本发明的目的是提供一种高骨料基质比高性能浇注料的制备方法。

7.本发明为完成上述目的采用如下技术方案:一种高骨料基质比高性能浇注料的制备方法,制备方法采用二步湿混法,即先将基质、水或液体结合剂装入行星式球磨机设备中充分搅拌均匀,使液/固比达到9%~27%,充分润湿原料中的细粉和微粉粒子得到基质料浆,再将基质浆体置于分散容器中,借助超声设备或振动电机分散基质料浆中细粉和微粉团聚体;分散后使基质料浆流变性能更佳,粘度更低;再添加骨料进行湿混,骨料的加入量≥全组分浇注料的70%,基质料浆完全包裹骨料,在粗糙的骨料表面形成一层滑动薄膜,拖动其流动,实现浇注料致密化。

8.高性能浇注料的骨料基质比为70:30~85:15。

9.所述的液体结合剂为磷酸二氢铝或水玻璃。

10.基质料浆的分散方法,为超声分散、高频振动(≥100hz)或高速搅拌(≥500转/min)。

11.该高骨料基质比高性能浇注料成型方法可以是振动浇注或泵送浇注。就振动浇注料而言,较低的加水量下,振动时间减少,可相应减少颗粒偏析的发生概率。

12.本发明提出的一种高骨料基质比高性能浇注料的制备方法,采用上述技术方案,骨料和基质的结合界面数发生较大改变,随着骨料基质比提高,骨料和基质的结合界面数急速下降;该高骨料基质比高性能浇注料可同时具备优异的高温力学性能、抗高温熔液熔渣渗透侵蚀性能和热震稳定性能,应用于使用环境苛刻的高温设备工作内衬;该高骨料基质比高性能浇注料的结合剂种类包括水合结合、化学结合、凝聚结合、溶胶凝胶结合等,对不同结合剂适用性强;高速搅拌、超声分散和高频振动等预分散技术是实现高骨料基质比浇注料的关键工艺技术,该技术制备的高骨料基质比高性能浇注料施工性能大幅提升,现场操作时,显著改善了浇注料流动性能和流变性能,降低了浇注料的施工胀性,提高了可泵送性。

附图说明

13.图1为传统耐火浇注料的剖面图。

14.图2为发明所制备的纯铝酸钙水泥结合铬刚玉浇注料的剖面图。

15.图3为传统耐火浇注料制备工艺。

16.图4为本发明的制备工艺。

17.图中:1、骨料,2、基质。

具体实施方式

18.下面结合附图和具体实施例对本发明做进一步详细描述。

19.实施例1:图4为一种高骨料基质比超低水泥结合刚玉质浇注料的制备工艺;首先在行星式球磨罐中,加入17%的325目刚玉细粉、4.5%的氧化铝微粉、2%的三氧化二铬微粉和1.5%各类添加剂,基质/全组分浇注料=25:100(质量比),骨料/基质=75:25(质量比,比值3.00),并注入设定重量的水,进行高速球磨,通过磨球的碰撞、抛洒和研磨,将基质粉体快速搅拌均匀(步骤1)。将基质浆体倒入预分散容器中,在容器外壁上加装高频振动电机,对料浆施以100hz的激振力(步骤2)。同时在双锥搅拌机或强制搅拌机中预先干混好刚玉骨料。接着再将预混好的基质浆体以及骨料倒入行星式搅拌机中搅拌3~5min,进行全组分的混合、均化(步骤3);然后将湿混好的浇注料装入模具中,置于振动台上振动浇注成型(步骤4);再按照干燥制度和烧成制度(1600℃

×

3h),对浇注料进行一系列的热处理(步骤5):110℃保温24h,110~600℃升温5h, 600℃保温3h, 600~1100℃升温5h, 1100℃保温3h, 1100~1600℃升温8h, 1600℃保温6h;最后获得高骨料基质比低水泥结合刚玉质浇注料制品;所制备的高骨料基质比低水泥结合刚玉质浇注料制品的剖面图如图2所示。

20.实施例2:第一步在强制搅拌机或轮辗式搅拌机等搅拌设备中,加入5%180目高铝矾土细粉和7%325目莫来石细粉、4%氧化铝微粉、3%氧化硅微粉,1%各类添加剂,基质/全组分浇注料=20:100(质量比),骨料/基质=80:20(质量比,比值4.00),并注入磷酸二氢铝液体,该液体结合剂与基质的质量比为15%,搅拌均匀(步骤1);将预先湿混均匀的基质浆体倒入超声设备中,在超声波作用下充分发挥分散剂的分散效果,尽可能打散细粉和微粉团聚体(步骤2);同时在双锥搅拌机或强制搅拌机中预先干混好刚玉骨料;接着再将预混好的基质浆体以及骨料一起倒入行星式搅拌机中搅拌3~5min,进行全组分的混合、均化(步骤3);然后将湿混好的浇注料装入模具中,置于振动台上振动浇注成型(步骤4),再按照热处理制度(200℃

×

24h)进行烘烤(步骤5),最后获得高骨料基质比磷酸二氢铝结合刚玉莫来石质浇注料制品。

21.实施例3: 首先将提前配好的浇注料各种粉体(325目棕刚玉细粉5%,尖晶石细粉11%,尖晶石微粉8%,纯铝酸钙水泥2.5%,聚羧酸盐分散剂0.5%)以及12%的水,置于卧式螺带搅拌机混炼30min(步骤1)。将基质料浆倒入高速强制搅拌机中,搅拌机的旋转速度为1000转/min,使微粉和细粉粒子悬浮在料浆中,充分分散开(步骤2)。将总量为73%的各种刚玉质骨料(棕刚玉8

‑

5mm15%,棕刚玉5

‑

3mm18%,棕刚玉3

‑

1mm17%,白刚玉<1mm23%)与预混好的基质浆体一起加入斜盘式混料机中搅拌4min,完成全组分浇注料的混合(步骤3)。将混合均匀的刚玉尖晶石质泵送浇注料注入泵送管道中,被输送到工作部位进行现场浇注(步骤4)。浇注完成后,静置养护24~48h,随炉开始烘烤,烘烤曲线为:0~80℃,升温时间为4h;80℃保温12h;80℃~150℃,升温时间为8h;150℃保温12h;150℃~300℃,升温时间为16h;300℃保温24h。浇注体经过烘烤后,即可投入使用(步骤5)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1