一种原位氟化改性超双疏柔性SiO2气凝胶的制备方法

一种原位氟化改性超双疏柔性sio2气凝胶的制备方法

技术领域

1.本发明属于具有超疏水疏油、隔热、高比表面积等特征无机纳米材料制备的技术领域,涉及一种原位氟化改性超双疏柔性sio2气凝胶的制备方法。

背景技术:

2.材料表面极端的憎水性能灵感来于莲花的叶子和蝴蝶的翅膀等自然生物,这种润湿性来自于表面形貌和低能量表面涂层的相互作用,表现为高水接触角和低滑动角,在自清洁、防结冰等方面都有广泛的应用。气凝胶是一类以气体为分散介质、具有连续三维纳米多孔网络结构的新型材料,具有密度低(0.003~0.5g/cm3)、孔隙率高(80%~99.8%)、热导率低(~0.02w/(m

·

k))、比表面积大(500~1200m2/g)等优异性质。具有超双疏性能的气凝胶材料不仅保留了自身独特的结构优势,特别的表面形貌和低表面能为其在航空航天、化工冶金、节能环保等领域开拓了新的应用。

3.据现有国内外报道,超双疏性能的开发大多集中在双疏纳米织物材料的制备,随着可穿戴式设备、智能服装的发展,开发具有保温隔热、质轻、柔韧、双疏的材料具有重要意义。双疏材料的制备一般多采用化学气相沉积法或浸渍后改性的方法,其双疏性能大多只能停留在材料表面,这大大限制了超双疏气材料的应用范围。研究表明,采用原位改性的方法,通过将带有氟碳链的氟硅烷和带有甲基基团的有机硅烷混合作为硅源,经过水解缩聚反应以si

‑

o

‑

si键合,制备出的二氧化硅气凝胶材料表面和内部都具有优异的超双疏性能,材料具有良好的柔韧性,可剪裁切割,具有深远的研究价值和广泛的应用前景。

技术实现要素:

4.本发明的目的是为了改进现有技术的不足而一种原位氟化改性超双疏柔性sio2气凝胶的制备方法。采用氟硅烷和有机硅烷为前体,利用氟硅烷的氟碳链和带有甲基基团的有机硅烷,原位制备出一种超双疏柔性二氧化硅气凝胶材料。

5.本发明的技术方案为:一种原位氟化改性超双疏柔性sio2气凝胶的制备方法,其具体步骤如下:

6.(1)将氟硅烷、有机硅烷按摩尔比1:(0.1~10)混合均匀配置成混合溶液a,再将混合溶液a、醇溶剂和去离子水按摩尔比为1:(1~20):(1~10)混合,搅拌得到混合溶胶溶液b;

7.(2)向步骤(1)混合溶胶溶液b中加入酸性催化剂,控制ph值为2~6,搅拌,再加入碱性催化剂,控制碱性催化剂在混合溶液中的浓度为0.01~0.1mol/l,然后在水浴条件下搅拌,得到混合溶液c;

8.(3)将混合溶液c倒入模具中,薄膜密封,并放置在真空干燥箱中干燥,得到原位氟化改性sio2湿凝胶;

9.(4)向步骤(3)的模具内加入有机溶剂对sio2湿凝胶进行溶剂置换,得到原位氟化改性的sio2醇凝胶;

10.(5)将原位氟化改性的sio2醇凝胶进行co2超临界干燥处理,得到原位氟化改性的超双疏柔性sio2气凝胶。

11.优选步骤(1)中所述的氟硅烷为1h,1h,2h,2h

‑

全氟癸基三甲氧基硅烷、1h,1h,2h,2h

‑

全氟癸基三乙氧基硅烷或1h,1h,2h,2h

‑

全氟辛基三乙氧基硅烷等带有氟碳链的氟硅烷。

12.优选步骤(1)中所述的有机硅烷为甲基三甲氧基硅烷(mtms)、甲基三乙氧基硅烷(mtes)、乙烯基甲基二甲氧基硅烷(vmdms)或二甲基乙烯基甲氧基硅烷(vdmms)等带有甲基的硅烷。

13.优选步骤(1)中所述的醇溶剂为甲醇、乙醇、异丙醇或苯甲醇等。

14.优选步骤(2)中所述的酸性催化剂为盐酸、草酸、氢氟酸或硝酸中的一种。

15.优选步骤(2)中所述的碱性催化剂为氟化铵、四甲基氢氧化铵或氢氧化铵中的一种。

16.优选步骤(1)中的搅拌时间为10~30min;步骤(2)中加入酸性催化剂后的搅拌时间为30~60min;水浴温度为40~60℃,水浴条件下搅拌10~30min;步骤(3)中真空干燥箱的温度为50~60℃,真空干燥箱时间为30~60min。

17.优选步骤(4)中所使述的有机溶剂为甲醇、乙醇、异丙醇或苯甲醇中的一种;溶剂置换时每12~24h更换一次有机溶剂,共置换3~5次。

18.优选步骤(5)中所述的co2超临界干燥的反应温度为45~50℃,高压反应釜压力控制在8~12mpa,干燥时间为6~10h。

19.有益效果:

20.1、本发明采用原位氟化改性的方法制备出了超双疏柔性sio2气凝胶材料。首先利用水解共缩聚的手段将氟硅烷和有机硅烷通过si

‑

o

‑

si交联,再经过溶胶

‑

凝胶、co2超临界干燥处理得到原位氟化改性的超双疏柔性sio2气凝胶材料。

21.2、在超双疏气凝胶材料的制备领域,多采用化学气相沉积法或浸渍后改性的方法。采用原位氟化改性的方法,通过将带有氟碳链的氟硅烷和带有甲基基团的有机硅烷混合作为硅源,经过水解缩聚反应以si

‑

o

‑

si键合,制备出的二氧化硅气凝胶材料表面和内部都具有优异的超双疏性能,材料具有良好的柔韧性,可剪裁切割,具有深远的研究价值和广泛的应用前景。

附图说明

22.图1是实施例1所制备的超双疏柔性二氧化硅气凝胶的接触角测试图;

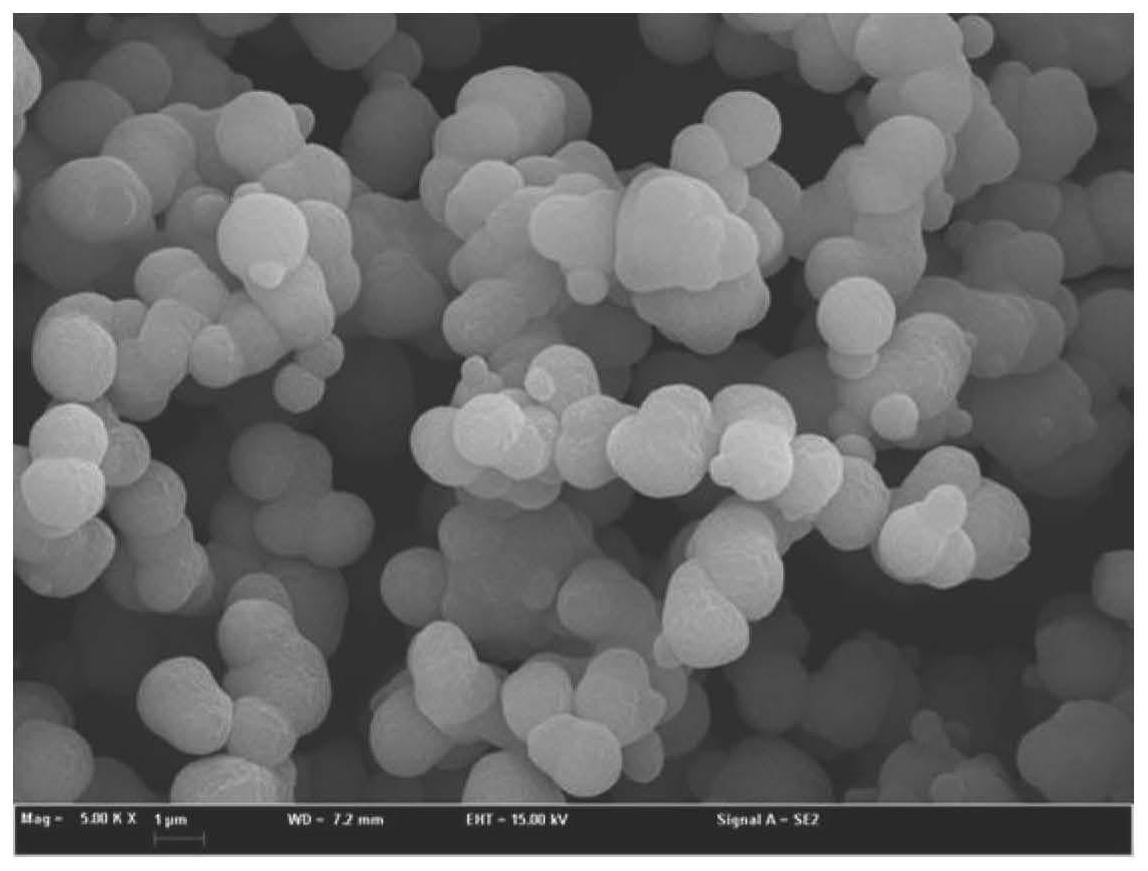

23.图2是实施例1所制备的超双疏柔性二氧化硅气凝胶sem图;

24.图3是实施例1所制备的超双疏柔性二氧化硅气凝胶实物图。

具体实施方式

25.下面结合实例对本发明作进一步说明,但保护范围并不限于此。

26.实例1

27.首先,将1h,1h,2h,2h

‑

全氟癸基三甲氧基硅烷、甲基三甲氧基硅烷按摩尔比1:1混合均匀配置成有机硅溶液,继续加入甲醇、去离子水,控制有机硅溶液、甲醇、去离子水摩尔

比在1:10:8,搅拌10min,得到sio2溶胶溶液,接着加入草酸溶液,控制溶液ph值为2,搅拌30min,再加入四甲基氢氧化铵,混合溶液中四甲基氢氧化铵的浓度为0.01mol/l,在40℃水浴条件下搅拌10min。将溶胶溶液倒入磨具中,薄膜密封,并放置在50℃真空干燥箱中30min,得到sio2湿凝胶。取出,常温放置,在该湿凝胶的模具内加入异丙醇对复合湿凝胶进行溶剂置换,每12h更换一次老化液,共置换3次,得到二氧化硅凝胶。对得到的凝胶样品进行co2超临界干燥处理,co2超临界干燥反应温度为50℃,高压反应釜压力控制在10mpa,干燥时间为6h,最终获得块状二氧化硅气凝胶。经过表征发现,该样品疏水角为162.32

°

,疏油角为158.83

°

,比表面积为522.85m2/g,再经过

‑

196

°

和300

°

处理后,疏水角和疏油角分别为152.52

°

、150.49

°

和150.51

°

、149.77

°

。

28.实例2

29.首先,将1h,1h,2h,2h

‑

全氟癸基三乙氧基硅烷、甲基三甲氧基硅烷按摩尔比1:0.1混合均匀配置成有机硅溶液,继续加入乙醇、去离子水,控制有机硅溶液、乙醇、去离子水摩尔比在1:1:1,搅拌20min,得到sio2溶胶溶液,接着加入盐酸溶液,控制溶液ph值为3,搅拌40min,再加入氢氧化铵,混合溶液中氢氧化铵的浓度为0.1mol/l,在50℃水浴条件下搅拌30min。将溶胶溶液倒入磨具中,薄膜密封,并放置在60℃真空干燥箱中30min,得到sio2湿凝胶。取出,常温放置,在该湿凝胶的模具内加入乙醇对复合湿凝胶进行溶剂置换,每12h更换一次老化液,共置换5次,得到二氧化硅凝胶。对得到的凝胶样品进行co2超临界干燥处理,co2超临界干燥反应温度为50℃,高压反应釜压力控制在12mpa,干燥时间为8h,最终获得块状二氧化硅气凝胶。经过表征发现,该样品疏水角为160.23

°

,疏油角为157.58

°

,比表面积为486.46m2/g,再经过

‑

196

°

和300

°

处理后,疏水角和疏油角分别为148.46

°

、147.52

°

和139.21

°

、141.10

°

。

30.实例3

31.首先,将1h,1h,2h,2h

‑

全氟辛基三乙氧基硅烷、甲基三乙氧基硅烷按摩尔比1:10混合均匀配置成有机硅溶液,继续加入异丙醇、去离子水,控制有机硅溶液、异丙醇、去离子水摩尔比在1:20:10,搅拌20min,得到sio2溶胶溶液,接着加入氢氟酸溶液,控制溶液ph值为2,搅拌60min,再加入氟化铵溶液,混合溶液中氟化铵的浓度为0.1mol/l,在60℃水浴条件下搅拌20min。将溶胶溶液倒入磨具中,薄膜密封,并放置在60℃真空干燥箱中30min,得到sio2湿凝胶。取出,常温放置,在该湿凝胶的模具内加入异丙醇对复合湿凝胶进行溶剂置换,每24h更换一次老化液,共置换5次,得到二氧化硅凝胶。对得到的凝胶样品进行co2超临界干燥处理,co2超临界干燥反应温度为50℃,高压反应釜压力控制在12mpa,干燥时间为10h,最终获得块状二氧化硅气凝胶。经过表征发现,该样品疏水角为160.39

°

,疏油角为155.35

°

,比表面积为442.68m2/g,再经过

‑

196

°

和300

°

处理后,疏水角和疏油角分别为138.37

°

、138.46

°

和136.33

°

、135.38

°

。

32.实例4

33.首先,将1h,1h,2h,2h

‑

全氟癸基三甲氧基硅烷、乙烯基甲基二甲氧基硅烷按摩尔比1:2混合均匀配置成有机硅溶液,继续加入甲醇、去离子水,控制有机硅溶液、甲醇、去离子水摩尔比在1:8:8,搅拌20min,得到sio2溶胶溶液,接着加入氢氟酸溶液,控制溶液ph值为4,搅拌50min,再加入氟化铵,混合溶液中氟化铵的浓度为0.05mol/l,在55℃水浴条件下搅拌20min。将溶胶溶液倒入磨具中,薄膜密封,并放置在55℃真空干燥箱中50min,得到

sio2湿凝胶。取出,常温放置,在该湿凝胶的模具内加入异丙醇对复合湿凝胶进行溶剂置换,每12h更换一次老化液,共置换5次,得到二氧化硅凝胶。对得到的凝胶样品进行co2超临界干燥处理,co2超临界干燥反应温度为50℃,高压反应釜压力控制在12mpa,干燥时间为8h,最终获得块状二氧化硅气凝胶。经过表征发现,该样品疏水角为159.78

°

,疏油角为155.36

°

,比表面积为540.49m2/g,再经过

‑

196

°

和300

°

处理后,疏水角和疏油角分别为140.67

°

、141.48

°

和141.38

°

、137.08

°

。

34.实例5

35.首先,将1h,1h,2h,2h

‑

全氟癸基三甲氧基硅烷、二甲基乙烯基甲氧基硅烷按摩尔比1:5混合均匀配置成有机硅溶液,继续加入苯甲醇、去离子水,控制有机硅溶液、苯甲醇、去离子水摩尔比在1:15:10,搅拌30min,得到sio2溶胶溶液,接着加入氢氟酸溶液,控制溶液ph值为6,搅拌50min,再加入的四甲基氢氧化铵,混合溶液中四甲基氢氧化铵的浓度为0.08mol/l,在45℃水浴条件下搅拌30min。将溶胶溶液倒入磨具中,薄膜密封,并放置在50℃真空干燥箱中30min,得到sio2湿凝胶。取出,常温放置,在该湿凝胶的模具内加入甲醇对复合湿凝胶进行溶剂置换,每12h更换一次老化液,共置换3次,得到二氧化硅凝胶。对得到的凝胶样品进行co2超临界干燥处理,co2超临界干燥反应温度为45℃,高压反应釜压力控制在12mpa,干燥时间为8h,最终获得块状二氧化硅气凝胶。经过表征发现,该样品疏水角为156.75

°

,疏油角为150.24

°

,比表面积为455.63m2/g,再经过

‑

196

°

和300

°

处理后,疏水角和疏油角分别为151.47

°

、152.38

°

和150.24

°

、151.98

°

。

36.实例6

37.首先,将1h,1h,2h,2h

‑

全氟癸基三乙氧基硅烷、二甲基乙烯基甲氧基硅烷按摩尔比1:0.5混合均匀配置成有机硅溶液,继续加入甲醇、去离子水,控制有机硅溶液、甲醇、去离子水摩尔比在1:6:8,搅拌20min,得到sio2溶胶溶液,接着加入硝酸溶液,控制溶液ph值为2,搅拌45min,再加入氢氧化铵,混合溶液中氢氧化铵的浓度为0.02mol/l,在50℃水浴条件下搅拌20min。将溶胶溶液倒入磨具中,薄膜密封,并放置在50℃真空干燥箱中40min,得到sio2湿凝胶。取出,常温放置,在该湿凝胶的模具内加入异丙醇对复合湿凝胶进行溶剂置换,每18h更换一次老化液,共置换3次,得到二氧化硅凝胶。对得到的凝胶样品进行co2超临界干燥处理,co2超临界干燥反应温度为45℃,高压反应釜压力控制在12mpa,干燥时间为6h,最终获得块状二氧化硅气凝胶。经过表征发现,该样品疏水角为155.79

°

,疏油角为153.28

°

,比表面积为455.79m2/g,再经过

‑

196

°

和300

°

处理后,疏水角和疏油角分别为152.68

°

、150.47

°

和151.50

°

、147.68

°

。

38.实例7

39.首先,将1h,1h,2h,2h

‑

全氟辛基三乙氧基硅烷、乙烯基甲基二甲氧基硅烷按摩尔比1:6混合均匀配置成有机硅溶液,继续加入乙醇、去离子水,控制有机硅溶液、乙醇、去离子水摩尔比在1:10:5,搅拌25min,得到sio2溶胶溶液,接着加入草酸溶液,控制溶液ph值为3,搅拌35min,再加入氟化铵,混合溶液中氟化铵的浓度为0.05mol/l,在55℃水浴条件下搅拌20min。将溶胶溶液倒入磨具中,薄膜密封,并放置在55℃真空干燥箱中60min,得到sio2湿凝胶。取出,常温放置,在该湿凝胶的模具内加入乙醇对复合湿凝胶进行溶剂置换,每12h更换一次老化液,共置换5次,得到二氧化硅凝胶。对得到的凝胶样品进行co2超临界干燥处理,co2超临界干燥反应温度为45℃,高压反应釜压力控制在12mpa,干燥时间为8h,最终获

得块状二氧化硅气凝胶。经过表征发现,该样品疏水角为163.28

°

,疏油角为159.74

°

,比表面积为556.59m2/g,再经过

‑

196

°

和300

°

处理后,疏水角和疏油角分别为155.57

°

、152.39

°

和156.60

°

、155.29

°

。

40.实例8

41.首先,将1h,1h,2h,2h

‑

全氟辛基三乙氧基硅烷、甲基三甲氧基硅烷按摩尔比1:1混合均匀配置成有机硅溶液,继续加入异丙醇、去离子水,控制有机硅溶液、异丙醇、去离子水摩尔比在1:6:8,搅拌15min,得到sio2溶胶溶液,接着加入氢氟酸溶液,控制溶液ph值为5,搅拌35min,再加入氟化铵,混合溶液中氟化铵的浓度为0.06mol/l,在50℃水浴条件下搅拌20min。将溶胶溶液倒入磨具中,薄膜密封,并放置在50℃真空干燥箱中35min,得到sio2湿凝胶。取出,常温放置,在该湿凝胶的模具内加入异丙醇对复合湿凝胶进行溶剂置换,每24h更换一次老化液,共置换5次,得到二氧化硅凝胶。对得到的凝胶样品进行co2超临界干燥处理,co2超临界干燥反应温度为50℃,高压反应釜压力控制在11mpa,干燥时间为10h,最终获得块状二氧化硅气凝胶。经过表征发现,该样品疏水角为159.37

°

,疏油角为157.43

°

,比表面积为534.57m2/g,再经过

‑

196

°

和300

°

处理后,疏水角和疏油角分别为150.31

°

、153.78

°

和151.90

°

、152.48

°

。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1