1.本发明属于高温电磁透波复合材料制备技术领域,具体涉及一种具有双界面相的透波陶瓷基复合材料及其制备方法。

背景技术:2.天线罩、窗作为新一代高超声速飞行器的关键电磁传输部件,必须具备优异的力热电综合性能。高温透波材料品种中,石英材料综合性能良好,且产量大、成本低,商业化程度最高,然而石英高温下析晶的瓶颈问题限制了其在1000℃上的长时应用。

3.氮化物纤维是以si3n4、bn、sibn、sino等为主相的新一代透波陶瓷纤维。氮化物纤维增强石英基(nitride

f

/sio2)透波复合材料具有优异的高温烧蚀性能、高温力学性能和抗热震性能,有望满足极端热环境下天线罩、窗的长时透波、防热、承载应用需求。nitride

f

/sio2复合材料通常采用溶胶

‑

凝胶法制备,在制备过程中氮化物纤维易与石英基体发生反应,使得两者界面结合强度过高,导致复合材料的强度和韧性均较差。

4.在氮化物纤维表面和石英基体之间引入界面相涂层,是解决上述问题的有效方法。例如中国专利申请号cn201510426103.9一种涂层氮化硼石英纤维的制造方法,公开了一种沉积氮化硼涂层的石英纤维的制备方法,将水溶剂型氮化硼用去离子水进行稀释后,在石英纤维拉制过程中,对其表面进行涂覆处理,并以该石英纤维与氮化硅基体结合制备陶瓷基复合材料,引入的氮化硼界面相降低了石英纤维和氮化硅基体之间的强界面结合,改善了陶瓷的脆性。但该工艺使用的石英纤维耐温性有限,且氮化硼涂层易吸潮和氧化。

5.还有研究通过碳/碳纤维

‑

硅硼碳氮陶瓷复合材料来改善陶瓷基复合材料的性能,例如中国专利申请号cn201310625794.6碳/碳纤维

‑

硅硼碳氮陶瓷复合材料及其制备方法,由短碳纤维、酚醛树脂、丙酮和硅硼碳氮陶瓷复合粉末制备而成:

①

将酚醛树脂溶解在丙酮中,配制成浸渍溶液;

②

将短碳纤维放入浸渍溶液中浸渍,然后在氩气气氛下裂解,得到碳涂层包覆的短碳纤维;

③

将硅粉、石墨和六方氮化硼放入球磨机中球磨混合,得到复合粉末;

④

将碳涂层包覆的短碳纤维与复合粉末球磨混合后进行热压烧结,得到碳/碳纤维

‑

硅硼碳氮陶瓷复合材料。但是材料的界面结合稳定性存在不足。

6.因此,亟需解决氮化物纤维增强石英基透波复合材料强界面结合问题,弥补现有nitride

f

/sio2复合材料的缺陷,使得复合材料有着良好的纤维/基体界面结合稳定性,满足更高温度环境的使用需求。

技术实现要素:7.本发明所要解决的技术问题是针对现有的透波陶瓷基复合材料的纤维与基体之间的强界面结合不足的问题,提供了一种具有双界面相的透波陶瓷基复合材料及其制备方法,在氮化物纤维表面和石英基体之间引入双界面相涂层,得到一种界面结合良好且力、热、电综合性能优异的双界面透波陶瓷基复合材料。

8.为解决上述技术问题,本发明采用以下技术方案:

本发明的原理在于:本发明基于化学气相沉积和全氢聚硅氮烷的水解转化工艺,对氮化物纤维与石英基体复合材料进行改性。采用化学气相沉积工艺在氮化硅纤维表面沉积一层氮化硼涂层界面相;利用全氢聚硅氮烷的水解转化在氮化硼涂层界面相上生成硅氮氧涂层界面相;在此基础上,采用溶胶

‑

凝胶法实现与氧化物基体的复合,制备出具有双界面结合的透波陶瓷基复合材料。

9.本发明所述的一种具有双界面相的透波陶瓷基复合材料的制备方法,包括以下步骤:1)将氮化物纤维制成预制体,经过排胶处理,排胶温度为300

‑

800℃,气氛为真空或惰性气氛,保温1

‑

5h,随炉自然冷却至室温,以环硼氮烷液体作为先驱体,采用化学气相沉积工艺在氮化物纤维表面沉积氮化硼涂层,得到单涂层纤维预制体;所述的氮化物纤维,选自氮化硅纤维、硅氮氧纤维、氮化硼纤维和硅硼氮纤维中的一种或多种,当混合时,为任意比例;所述的预制体,选自由氮化物纤维制成的单向铺排件、2.5d编织件或三维编织件中的一种;所述的化学气相沉积工艺,包括如下步骤:在氮气氛围下以5

‑

25℃/min的升温速率加热至800

‑

1700℃后,抽真空,采用鼓泡法利用流量0.2

‑

0.6l/min的氮气将先驱体输送至沉积炉内,同时通入流量为1.0

‑

2.0l/min的氮气调节稳定气压,控制先驱体浓度为3.0

‑

10.0vol%,沉积30

‑

120min,再抽真空,通入氮气至常压,冷却至室温;2)将步骤1)中得到的单涂层纤维预制体浸渍全氢聚硅氮烷溶液,浸渍全氢聚硅氮烷溶液的浓度为0.1

‑

20.0wt%(正丁醚为溶剂),浸渍时间为2

‑

20h,单涂层纤维预制体上的先驱体溶剂采用室温挥发去除,挥发时间为4

‑

24h;恒温恒湿条件下水解转化,温度为80

‑

120℃,湿度为70

‑

90%,转化时间为2

‑

48h,得到具有氮化硼和硅氮氧双涂层的纤维预制体;3)将步骤2)中所得含双涂层的纤维预制体浸渍硅溶胶,采用溶胶

‑

凝胶法重复浸渍

‑

烘干

‑

后处理,其中硅溶胶的浓度为15

‑

30%,浸渍硅溶胶的过程在真空环境下进行,浸渍时间为4

‑

12h,烘干温度为150

‑

200℃,烘干时间为2

‑

12h,待预制体交联后在惰性气氛中烧结,烧结温度为600

‑

1500℃,烧结时间为30

‑

180min;4)将步骤3)得到的烧结后的预制体,继续按照步骤3)中所述的制备工艺,重复浸渍

‑

烘干

‑

后处理4

‑

6次后烧结1次为一个制备工艺循环,循环3

‑

10次,得到双界面相复合材料中间体;5)将步骤4)得到的复合材料中间体在惰性气氛中进行一次快速的烧结定型,烧结温度为800

‑

1200℃,升温速率为50

‑

100℃/min,烧结时间为30

‑

60min,得到具有双界面相的透波陶瓷基复合材料。

10.本发明中:步骤1)所述的预制体,选自由氮化物纤维制成的单向铺排件或2.5d编织件。

11.步骤1)所述的排胶处理,排胶温度为500

‑

700℃,气氛为真空或惰性气氛,保温1

‑

3h,随炉自然冷却至室温。

12.步骤1)所述的化学气相沉积工艺,升温速率为10

‑

15℃/min,沉积温度为1000

‑

1500℃,沉积时间为45min

‑

60min。

13.步骤2)所述的浸渍全氢聚硅氮烷溶液,全氢聚硅氮烷溶液浓度为0.5

‑

3.0wt%,浸渍时间为4

‑

10h;所述的恒温恒湿条件下水解转化,水解转化时间为8

‑

24h。

14.步骤3)所述的溶胶

‑

凝胶法中,硅溶胶的浓度为20

‑

30%,浸渍硅溶胶的过程在真空环境下进行,浸渍时间为4

‑

10h,烘干时间为3

‑

10h,后处理为表面打磨,使得浸渍过程中硅溶胶更容易浸入预制体内部;所述的烧结,烧结温度为800

‑

1200℃,烧结时间为30

‑

120min。

15.步骤4)所述的循环次数为2

‑

6次。

16.步骤5)所述的快速烧结定型,烧结温度为1000

‑

1200℃,升温速率为80

‑

100℃/min。本发明还涉及一种具有双界面相的透波陶瓷基复合材料,采用上述一种具有双界面相的透波陶瓷基复合材料的制备方法得到,所述的具有双界面相的透波陶瓷基复合材料包括二氧化硅基体和含氮化硼、硅氧氮双涂层的氮化物纤维增强体,氮化硼涂层沉积在氮化物纤维表面,硅氧氮涂层涂覆在氮化硼涂层表面。

17.与现有技术相比,本发明具有以下优点:1、本发明所述的一种具有双界面相的透波陶瓷基复合材料的制备方法,将化学气相沉积、先驱体水解转化和溶胶

‑

凝胶法相结合,制备出了一种具有双界面相的透波陶瓷基复合材料nitride

f

/bn

c

/sio

x

n

yc

/sio2,且制备方法所需设备简单,对复合材料的损伤较小,工艺安全、成本较低,有利于实现产业化,国内外尚无相关报道。

18.2、本发明方法制备得到的一种具有双界面相的透波陶瓷基复合材料,在氮化物纤维表面和石英基体之间引入双界面相涂层,使其分别与纤维和基体形成良好的界面结合,双界面相涂层作为弱连接,克服了纤维/基体复合材料强界面结合问题,涂层的层状结构能够在断裂过程中出现层间滑移,使得制备出的双界面相透波陶瓷基复合材料具有优异的耐高温力学性能。另外,双界面相材料分别为bn和sio

x

n

y

,不会对nitride

f

/sio2透波复合材料的介电性能产生不利影响。

附图说明

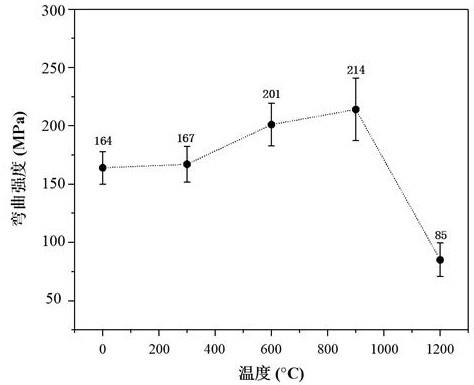

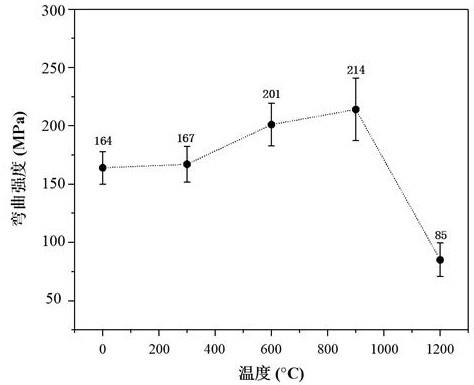

19.图1是本发明实施例1制备得到的双界面相透波陶瓷基复合材料在浸渍烧结过程的质量增长变化的图;图2是本发明实施例1制备得到的双界面相透波陶瓷基复合材料的断口sem照片的图(其中:(a)是得到的复合材料的整体形貌图,(b)是得到的复合材料的纤维的整体形貌图,(c)是得到的复合材料的纤维截面的整体形貌图,(d)是得到的复合材料的纤维截面的涂层形貌图);图3是本发明实施例1制备得到的双界面相透波陶瓷基复合材料的弯曲强随温度的变化曲线的图;图4是本发明实施例1制备得到的双界面相透波陶瓷基复合材料的tg

‑

dsc曲线的图;图5是本发明实施例1制备得到的双界面相透波陶瓷基复合材料的介电性能随温度的变化曲线的图。

具体实施方式

20.以下通过实施例进一步详细描述本发明,但这些实施例不应认为是对本发明的限

制。

21.实施例1:一种具有双界面相的透波陶瓷基复合材料的制备方法,包括以下步骤:1)将氮化硅纤维单向铺排在模具框上制成预制体,将预制体平放于坩埚表面后置于马弗炉中,经过排胶处理,排胶温度为600℃,气氛为真空或惰性气氛,保温1h,随炉自然冷却至室温,以环硼氮烷液体作为先驱体,采用化学气相沉积工艺在氮化物纤维表面沉积氮化硼涂层,得到单涂层纤维预制体;所述的化学气相沉积工艺,包括如下步骤:将预制体放入沉积炉内,在氮气氛围下以10℃/min的升温速率加热至1100℃后,抽真空,采用鼓泡法利用流量0.2l/min的氮气将先驱体输送至沉积炉内,利用载气和稀释气(均为氮气)将液态环硼氮烷(浓度为3.0vol%)带入沉积炉,同时通入流量为1.0l/min的氮气调节稳定气压,先驱体气罐气压为0.16mpa,混合罐气压为0.3mpa,沉积60min,再抽真空,通入氮气至常压,冷却至室温;2)将步骤1)中得到的单涂层纤维预制体浸渍全氢聚硅氮烷溶液,浸渍全氢聚硅氮烷溶液的浓度为1.0wt%(正丁醚为溶剂),浸渍时间为4h,单涂层纤维预制体上的先驱体溶剂采用室温挥发去除,挥发时间为8h;恒温恒湿条件下水解转化,温度为100℃,湿度为80%,转化时间为12h,得到具有氮化硼和硅氮氧双涂层的纤维预制体;3)将步骤2)中所得含双涂层的纤维预制体浸渍硅溶胶,采用溶胶

‑

凝胶法重复浸渍

‑

烘干

‑

后处理,其中硅溶胶的浓度为25%,浸渍硅溶胶的过程在真空环境下进行,浸渍时间为6h,烘干温度为200℃,烘干时间为6h,取出烘干的预制件,测得质量增加百分比后,进行表面打磨处理;重复完成以上浸渍

‑

烘干

‑

打磨工序5次后,将预制件置于马弗炉中,在1000℃的惰性气氛中烧结,烧结时间为60min,随炉自然冷却后将烧结完成的预制件进行表面打磨处理;4)将步骤3)得到的烧结后的预制体,继续按照步骤3)中所述的制备工艺,重复浸渍

‑

烘干

‑

后处理5次后烧结1次为一个制备工艺循环,循环3次,得到双界面相复合材料;5)将步骤4)得到的复合材料中间体在惰性气氛中进行一次快速烧结定型,烧结温度为1000℃,升温速率为80℃/min,烧结时间为45min,得到双界面相透波陶瓷基复合材料。

22.实施例2:一种具有双界面相的透波陶瓷基复合材料的制备方法,包括以下步骤:1)将硅氮氧纤维制成2.5d编织件制成预制体,将预制体平放于坩埚表面后置于马弗炉中,经过排胶处理,排胶温度为300℃,气氛为真空或惰性气氛,保温3h,随炉自然冷却至室温,以环硼氮烷液体作为先驱体,采用化学气相沉积工艺在氮化物纤维表面沉积氮化硼涂层,得到单涂层纤维预制体;所述的化学气相沉积工艺,包括如下步骤:将预制体放入沉积炉内,在氮气氛围下以5℃/min的升温速率加热至800℃后,抽真空,采用鼓泡法利用流量0.4l/min的氮气将先驱体输送至沉积炉内,利用载气和稀释气(均为氮气)将液态环硼氮烷(浓度为6.0vol%)带入沉积炉,同时通入流量为1.5l/min的氮气调节稳定气压,先驱体气罐气压为0.16mpa,混合罐气压为0.3mpa,沉积30min,再抽真空,通入氮气至常压,冷却至室温;2)将步骤1)中得到的单涂层纤维预制体浸渍全氢聚硅氮烷溶液,浸渍全氢聚硅氮烷溶液的浓度为0.1wt%(正丁醚为溶剂),浸渍时间为2h,单涂层纤维预制体上的先驱体溶

剂采用室温挥发去除,挥发时间为4h;恒温恒湿条件下水解转化,温度为120℃,湿度为70%,转化时间为48h,得到具有氮化硼和硅氮氧双涂层的纤维预制体;3)将步骤2)中所得含双涂层的纤维预制体浸渍硅溶胶,采用溶胶

‑

凝胶法重复浸渍

‑

烘干

‑

后处理,其中硅溶胶的浓度为15%,浸渍硅溶胶的过程在真空环境下进行,浸渍时间为4h,烘干温度为150℃,烘干时间为2h,取出烘干的预制件,测得质量增加百分比后,进行表面打磨处理;重复完成以上浸渍

‑

烘干

‑

打磨工序4次后,将预制件置于马弗炉中,在600℃的惰性气氛下烧结,烧结时间为180min,随炉自然冷却后将烧结完成的预制件进行表面打磨处理;4)将步骤3)得到的烧结后的预制体,继续按照步骤3)中所述的制备工艺,重复浸渍

‑

烘干

‑

后处理4次后烧结1次为一个制备工艺循环,循环10次,得到预期致密度的双界面相复合材料中间体;5)将步骤4)得到的复合材料中间体在惰性气氛中进行一次快速的烧结定型,烧结温度为800℃,升温速率为50℃/min,烧结时间为60min,得到双界面相透波陶瓷基复合材料。

23.实施例3:一种具有双界面相的透波陶瓷基复合材料的制备方法,包括以下步骤:1)将等质量比的氮化硼纤维和硅硼氮纤维制成2.5d编织体的预制体,将预制体平放于坩埚表面后置于马弗炉中,经过排胶处理,排胶温度为800℃,气氛为真空或惰性气氛,保温5h,随炉自然冷却至室温,以环硼氮烷液体作为先驱体,采用化学气相沉积工艺在氮化物纤维表面沉积氮化硼涂层,得到单涂层纤维预制体;所述的化学气相沉积工艺,包括如下步骤:将预制体放入沉积炉内,在氮气氛围下以25℃/min的升温速率加热至1700℃后,抽真空,采用鼓泡法利用流量0.6l/min的氮气将先驱体输送至沉积炉内,利用载气和稀释气(均为氮气)将液态环硼氮烷(浓度为10.0vol%)带入沉积炉,同时通入流量为2.0l/min的氮气调节稳定气压,先驱体气罐气压为0.16mpa,混合罐气压为0.3mpa,沉积120min,再抽真空,通入氮气至常压,冷却至室温;2)将步骤1)中得到的单涂层纤维预制体浸渍全氢聚硅氮烷溶液,浸渍全氢聚硅氮烷溶液的浓度为20.0wt%(正丁醚为溶剂),浸渍时间为20h,单涂层纤维预制体上的先驱体溶剂采用室温挥发去除,挥发时间为24h;恒温恒湿条件下水解转化,温度为80℃,湿度为90%,转化时间为2h,得到具有氮化硼和硅氮氧双涂层的纤维预制体;3)将步骤2)中所得含双涂层的纤维预制体浸渍硅溶胶,采用溶胶

‑

凝胶法重复浸渍

‑

烘干

‑

后处理,其中硅溶胶的浓度为30%,浸渍硅溶胶的过程在真空环境下进行,浸渍时间为12h,烘干温度为180℃,烘干时间为12h,取出烘干的预制件,测得质量增加百分比后,进行表面打磨处理;重复完成以上浸渍

‑

烘干

‑

打磨工序6次后,将预制件置于马弗炉中,在1500℃的惰性气氛下烧结,烧结时间为30min,随炉自然冷却后将烧结完成的预制件进行表面打磨处理;4)将步骤3)得到的烧结后的预制体,继续按照步骤3)中所述的制备工艺,重复浸渍

‑

烘干

‑

后处理6次后烧结1次为一个制备工艺循环,循环5次,得到预期致密度的双界面相复合材料中间体;5)将步骤4)得到的复合材料中间体在惰性气氛中进行一次快速的烧结定型,烧结

温度为1200℃,升温速率为100℃/min,烧结时间为30min,得到双界面相透波陶瓷基复合材料。

24.对比例1:参照中国专利201710374580.4氮化硅纤维增强二氧化硅陶瓷基复合材料及其制备方法和应用,所述的氮化硅纤维增强二氧化硅陶瓷基复合材料包括si3n4纤维预制件和sio2陶瓷基体,sio2陶瓷基体均匀填充于si3n4纤维预制件的孔隙中,具体制备方法包括:(1)将si3n4纤维预制件在真空或惰性气氛下进行排胶处理;(2)采用真空浸渍

‑

凝胶干燥

‑

烧结工艺制备si3n

4f

/sio2复合材料中间体;(3)在有氧环境下进行除碳热处理。

25.对比例2:一种具有双界面相的透波陶瓷基复合材料si3n

4f

/bn

c

/sio

x

n

yc

/sio2的制备方法,和实施例1相比,步骤4)得到的复合材料中间体未进行步骤5)所述的快速的烧结定型,其他同实施例1。

26.对比例3:一种具有单界面相的透波陶瓷基复合材料si3n

4f

/bn

c

/sio2的制备方法,和实施例1相比,步骤1)中得到的单涂层纤维预制体直接进行步骤3)中的溶胶

‑

凝胶法制备复合材料,其他同实施例1。

27.实验结果:通过对实施例1得到的产品的分析:实施例1得到的双界面相透波陶瓷基复合材料较密实,这是由于多次浸渍烧结过程所致,这也与图1复合材料在浸渍烧结过程中样品质量增长变化图相对应。随着浸渍次数的增加,质量增长百分比逐渐降低,这是因为材料在多次浸渍后,孔隙率逐渐降低,致密度逐渐升高,而致密度的升高会导致浸渍液难以进入到材料的内部。

28.图2为双界面相透波陶瓷基复合材料的断口sem照片(其中:(a)是得到的复合材料的整体形貌图,(b)是得到的复合材料的纤维的整体形貌图,(c)是得到的复合材料的纤维截面的整体形貌图,(d)是得到的复合材料的纤维截面的涂层形貌图)。复合材料以纤维拔出为主要的增韧方式,且纤维拔出现象明显,当复合材料承受纵向载荷时,纤维拔出能够消耗大量能量,实现对基体的有效增韧。结合图3可知,所得复合材料在1000℃内能够保持较高的弯曲强度,具有较好的韧性。

29.图4中tg

‑

dsc曲线表明,该复合材料在300

‑

1300℃温度区间能够保持结构相对稳定。

30.由图5可得,所得复合材料在1000℃内介电常数和介电损耗角正切值均较低,具有良好的介电性能。

31.通过对对比例1得到的产品的分析:对比例1中制备的si3n

4f

/sio2复合材料不含有双界面相涂层,主要依靠成型后的除碳处理达到弱化界面结合的目的,其在1200℃高温下的弯曲强度为73mpa,低于实施例1中所得含有双界面相涂层的复合材料(85mpa),说明双涂层作为界面相可以有效减少复合材料在高温下的损伤。

32.通过对对比例2得到的产品的分析:经检测,对比例2中工艺得到的复合材料,其室温、高温弯曲强度分别为141mpa和

74mpa,均低于实施例1所得复合材料的弯曲强度(158mpa和85mpa),说明快速的烧结定型可以使含有双界面的陶瓷基复合材料体积收缩,减少界面能,优化界面结合,从而提高力学性能。

33.通过对对比例3得到的产品的分析:经检测,对比例3中得到的单界面相复合材料,其室温、高温弯曲强度分别为127mpa和69mpa,同样低于实施例1所得复合材料的弯曲强度(158mpa和85mpa),说明单界面涂层在调节纤维与二氧化硅基体界面结合方面效果不及双涂层,而且双涂层能够给复合材料提供更好的保护作用。

34.通过实施例和对比例的基本性能的比较,实施例的制备工艺明显优于对比例。

35.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制。任何熟悉本领域的技术人员,在不脱离本发明的精神实质和技术方案的情况下,都可利用上述揭示的方法和技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同替换、等效变化及修饰,均仍属于本发明技术方案保护的范围内。