一种基于反射屏的超高温梯度纳米隔热材料及其制备方法与流程

1.本发明属于纳米隔热材料制备技术领域,尤其涉及一种基于反射屏的超高温梯度纳米隔热材料及其制备方法。

背景技术:

2.纳米隔热材料具有轻质、耐高温以及低导热的特点,是理想的隔热材料,广泛应用于国防工业的各个领域。随着武器装备的更新换代,装备的隔热需求日益提高,传统的单一型隔热材料已经很难满足应用需求。急需开展具有梯度结构的纳米隔热材料,充分结合多种类型材料的优势,克服单一隔热材料耐高温、低导热的矛盾。

3.纳米隔热材料为多孔材料,多孔材料在高温1000℃以上环境使用时,红外热辐射极易穿透多孔材料本体,使得材料高温导热系数急剧增大,带来隔热性能的快速下降。因此,急需设计制备具有高效红外辐射屏蔽功能的梯度纳米隔热材料,以降低隔热材料导热系数,提高材料耐温隔热性能。

技术实现要素:

4.为了解决现有技术中存在的技术问题,本发明提供了一种基于反射屏的超高温梯度纳米隔热材料及其制备方法。

5.本发明提供了一种基于反射屏的超高温梯度纳米隔热材料的制备方法,所述方法包括如下步骤:

6.(1)提供纳米隔热材料用物料;所述纳米隔热材料用物料由高温纳米隔热分散物料、中温纳米隔热分散物料和低温纳米隔热分散物料依次铺料而成,在所述铺料的过程中,在所述纳米隔热材料用物料的内部穿插铺设有多层反射屏;

7.(2)将内部穿插铺设有多层反射屏的所述纳米隔热材料用物料进行模压,制得基于反射屏的超高温梯度纳米隔热材料。

8.优选地,所述高温纳米隔热分散物料由选自碳化硅纤维和/或氧化锆纤维的纤维和选自碳化硅纳米粉体和/或氧化锆纳米粉体的粉体组成,所述纤维与所述粉体的质量比为(1~3):1;所述中温纳米隔热分散物料由选自氧化铝纤维和/或莫来石纤维的纤维和氧化铝粉体组成,所述纤维与所述氧化铝粉体的质量比为1:(2~10);和/或所述低温纳米隔热分散物料由选自石英纤维、高硅氧纤维、硅酸铝纤维中的一种或多种的纤维和二氧化硅纳米粉体组成,所述纤维与所述二氧化硅纳米粉体的质量比为1:(5~10)。

9.优选地,所述反射屏为石墨纸、钼箔、钛箔、不锈钢箔、镍箔、铝箔中的一种或多种;每层所述反射屏的厚度为0.01~0.5mm;和/或相邻两层所述反射屏之间的距离为0.5~5mm。

10.优选地,在进行所述模压之后,所述高温纳米隔热分散物料、所述中温纳米隔热分散物料、低温纳米隔热分散物料分别形成所述基于反射屏的超高温梯度纳米隔热材料的高温层、中温层和低温层;所述高温层的总厚度、所述中温层的总厚度和所述低温层的总厚度

独立地为2~10mm。

11.优选地,通过液压机进行所述模压,所述模压的压力为0.5~3mpa。

12.优选地,所述反射屏为改性反射屏,所述改性反射屏通过如下步骤制备而成:

13.(a)用含有无机粘合剂的水溶液将低导热组分、低发射率组分分散均匀,得到多功能涂料;

14.(b)将所述多功能涂料喷涂或刮涂在反射屏上,然后经干燥,制得改性反射屏;所述改性反射屏由反射屏和形成在所述反射屏的表面的涂层组成。

15.优选地,所述涂层的厚度为20~200μm;和/或所述干燥的温度为90~150℃,所述干燥的时间为18~36h。

16.优选地,所述低导热组分为氧化铝气凝胶粉、二氧化硅气凝胶粉、氧化铝空心球、二氧化硅空心球中的一种或多种;所述低发射率组分为氧化锌粉、氧化铈粉、银粉中的一种或多种;和/或所述无机粘合剂为磷酸铝粘合剂和/或硅酸钠粘合剂。

17.优选地,在所述多功能涂料中:所述低导热组分与所述低发射率组分的质量比为(1~4):1;和/或所述低导热组分和所述低发射率组分的质量之和与含有无机粘合剂的水溶液的质量比为(1~2):(2~4)。

18.本发明在第二方面提供了由本发明在第一方面所述的制备方法制得的基于反射屏的超高温梯度纳米隔热材料。

19.本发明与现有技术相比至少具有如下有益效果:

20.(1)本发明采用梯度结构设计,将纳米隔热材料分为“高温+中温+低温”的梯度形式,其中高温层材料采用可耐超高温、抗辐射优异的组分,中温层材料采用耐温性优异、隔热性能相对优异的组分,低温层材料采用具有极低热导率的组分,充分结合多种类型材料的优势,解决了单一纳米隔热材料耐高温、低导热的矛盾;本发明同时在纳米隔热材料内部引入了红外辐射屏(反射屏),具有高效的红外辐射屏蔽功能,解决了多孔材料在高温1000℃以上环境使用时,红外热辐射极易穿透多孔材料本体而导致材料高温导热系数急剧增大的问题,本发明有效提升了纳米隔热材料的综合隔热性能。

21.(2)本发明在一些优选的实施方案中,所述反射屏采用了改性反射屏,通过在反射屏的表面制备了合适的涂层,在不改变反射屏红外辐射屏蔽性能的同时,降低了反射屏的导热系数和发射率,解决了传统反射屏存在的发射率高、固相导热系数较大的问题,改善了反射屏的综合性能,进一步降低了纳米隔热材料的导热系数,更有效地提升了纳米隔热材料的高温隔热性能。

具体实施方式

22.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.本发明中的基于反射屏的超高温梯度纳米隔热材料主要由高温纳米隔热材料、中温纳米隔热材料以及低温纳米隔热材料组成,不同耐温纳米隔热材料内部均布置有具有良好红外热辐射屏蔽性能的反射屏;本发明中的基于反射屏的超高温梯度纳米隔热材料的制

备步骤主要如下:高温纳米隔热分散物料、中温纳米隔热分散物料和低温纳米隔热分散物料的机械融合分散,物料的分层装填及反射屏的间隔布置,模压压制成型。

24.本发明在第一方面提供了一种基于反射屏的超高温梯度纳米隔热材料的制备方法,所述方法包括如下步骤:

25.(1)提供纳米隔热材料用物料;所述纳米隔热材料用物料由高温纳米隔热分散物料、中温纳米隔热分散物料和低温纳米隔热分散物料依次铺料而成,在所述铺料的过程中,在所述纳米隔热材料用物料的内部穿插铺设(即间隔铺设)有多层反射屏;

26.(2)将内部穿插铺设有多层反射屏的所述纳米隔热材料用物料进行模压(即模压压制),制得基于反射屏的超高温梯度纳米隔热材料。

27.本发明采用梯度结构设计,将纳米隔热材料分为“高温+中温+低温”的梯度形式,其中高温层材料采用可耐超高温、抗辐射优异的组分,中温层材料采用耐温性优异、隔热性能相对优异的组分,低温层材料采用具有极低热导率的组分,充分结合多种类型材料的优势,解决了单一纳米隔热材料耐高温、低导热的矛盾;本发明同时在纳米隔热材料内部引入了红外辐射屏(反射屏),有效遏制了红外热辐射,具有高效的红外辐射屏蔽功能,解决了多孔材料在高温1000℃以上环境使用时,红外热辐射极易穿透多孔材料本体而导致材料高温导热系数急剧增大的问题,本发明有效提升了纳米隔热材料的综合隔热性能。本发明的纳米隔热材料展现出耐超高温、超低热导率的优异性能。

28.根据一些具体的实施方式,所述基于反射屏的超高温梯度纳米隔热材料的制备方法,包括以下步骤:

29.①

将不同耐温性的纳米粉体、陶瓷纤维进行分散,获得高温纳米隔热分散物料、中温纳米隔热分散物料以及低温纳米隔热分散物料;在本发明中,例如通过机械融合设备进行所述分散;本发明对进行所述机械融合的参数没有特别的限制,将物料分散均匀即可。

30.②

依次称取高温纳米隔热分散物料、中温纳米隔热分散物料和低温纳米隔热分散物料铺料(装填)至模具中,且在三种分散物料的铺料过程中,需在三种分散物料的内部和/或三种分散物料之间穿插铺设(即间隔铺设)多层反射屏,以对红外辐射进行有效屏蔽。

31.③

最后,将铺好物料的模具送入液压机进行模压压制,获得基于反射屏的超高温梯度纳米隔热材料(也可记作基于反射屏的超高温多层梯度纳米隔热材料)。

32.根据一些优选的实施方式,所述高温纳米隔热分散物料由选自碳化硅纤维和/或氧化锆纤维的纤维和选自碳化硅纳米粉体和/或氧化锆纳米粉体的粉体组成,所述纤维与所述粉体的质量比为(1~3):1(例如1:1、1.5:1、2:1、2.5:1或3:1);本发明发现,高温纳米隔热分散物料中的纳米粉体能够起抗辐射和组建微纳孔结构的作用,而高温纳米隔热分散物料中的纤维具有力学增强和高温下结构维形的作用,本发明中的高温纳米隔热分散物料中纤维比例较大,能够维持材料高温使用不收缩,能够让纳米隔热材料具有良好抗辐射性能的同时,提高材料高温使用稳定性和可靠性;所述中温纳米隔热分散物料由选自氧化铝纤维和/或莫来石纤维的纤维和氧化铝粉体组成,所述纤维与所述氧化铝粉体的质量比为1:(2~10)(例如1:2、1:3、1:4、1:5、1:6、1:7、1:8、1:9或1:10);和/或所述低温纳米隔热分散物料由选自石英纤维、高硅氧纤维、硅酸铝纤维中的一种或多种的纤维和二氧化硅纳米粉体组成,所述纤维与所述二氧化硅纳米粉体的质量比为1:(5~10)(例如1:5、1:6、1:7、1:8、1:9或1:10)。

33.本发明对高温纳米隔热分散物料、中温纳米隔热分散物料、低温纳米隔热分散物料采用的纤维和纳米粉体的规格没有特别的要求,采用用于制备纳米隔热材料的纤维和纳米粉体的常用规格即可;在本发明中,采用的各纳米粉体的粒径例如为1~50nm,采用的各纤维的直径例如为1~10μm。

34.根据一些优选的实施方式,所述反射屏为石墨纸、钼箔、钛箔、不锈钢箔、镍箔、铝箔中的一种或多种;本发明对所述石墨纸、钼箔、钛箔、不锈钢箔、镍箔、铝箔的来源没有特别的限制,例如采用可以直接购买的产品即可;每层所述反射屏的厚度为0.01~0.5mm(例如0.01、0.05、0.1、0.2、0.3、0.4或0.5mm);和/或相邻两层所述反射屏之间的距离为0.5~5mm(例如0.5、1、2、3、4或5mm);本发明对所述反射屏设置的层数没有特别的要求,根据实际应用情况(例如实际应用中对基于反射屏的超高温梯度纳米隔热材料的总厚度要求等情况)进行优化设计即可。

35.根据一些优选的实施方式,在进行所述模压之后,所述高温纳米隔热分散物料、所述中温纳米隔热分散物料、低温纳米隔热分散物料分别形成所述基于反射屏的超高温梯度纳米隔热材料的高温层、中温层和低温层;所述高温层的总厚度、所述中温层的总厚度和所述低温层的总厚度独立地为2~10mm(例如2、2.5、3、3.5、4、4.5、5、5.5、6、6.5、7、7.5、8、8.5、9、9.5或10mm);在本发明中,所述基于反射屏的超高温梯度纳米隔热材料的高温层在实际使用过程中以及导热系数测定时靠近加热面。

36.本发明对进行所述模压的参数没有特别的要求,采用现有常规的模压参数进行所述模压即可。

37.根据一些优选的实施方式,通过液压机进行所述模压,所述模压的压力为0.5~3mpa(例如0.5、1、1.5、2、2.5或3mpa),所述模压时间为10~90min(例如10、15、20、25、30、35、40、45、50、55、60、65、70、75、80、85或90min)。

38.根据一些优选的实施方式,所述反射屏为改性反射屏,所述改性反射屏通过如下步骤制备而成:

39.(a)用含有无机粘合剂的水溶液将低导热组分、低发射率组分分散均匀,得到多功能涂料;在本发明中,优选的是,所述含有无机粘合剂的水溶液中含有的无机粘合剂的质量百分含量(质量浓度)优选为20~50%;

40.(b)将所述多功能涂料喷涂或刮涂在反射屏上,然后经干燥,制得改性反射屏;所述改性反射屏由反射屏和形成在所述反射屏的表面的涂层组成;本发明对所述喷涂和刮涂的参数没有特别的限制,采用常规的喷涂或刮涂工艺即可,本发明将多功能涂料,以喷涂或刮膜(刮涂)的方式,对反射屏进行涂层化处理;待处理完毕后,置于烘箱进行干燥,获得了所述改性反射屏。

41.在本发明中,优选为所述反射屏采用了所述改性反射屏,通过在反射屏的表面制备了合适的涂层,在不改变反射屏红外辐射屏蔽性能的同时,降低了反射屏的导热系数和发射率,解决了传统反射屏存在的发射率高、固相导热系数较大的问题,改善了反射屏的综合性能,进一步降低了纳米隔热材料的导热系数,更有效地提升了纳米隔热材料的高温隔热性能。

42.根据一些优选的实施方式,所述涂层的厚度为20~200μm(例如20、30、40、50、60、70、80、90、100、110、120、130、140、150、160、170、180、190或200μm),在本发明中,所述涂层

厚度根据材料的使用热环境和使用时间进行优化筛选,材料应用时间越长,对应涂层厚度宜厚一些,避免长时应用过程涂层性能演变带来不利影响,所述涂层的厚度优选为20~200μm,能够有效防止涂层厚度的过多增加则会导致材料在长时间应用中可能存在的涂层脱落的问题;和/或所述干燥的温度为90~150℃(例如90℃、100℃、110℃、120℃、130℃、140℃或150℃)优选为90~120℃(例如90℃、100℃、110℃或120℃),所述干燥的时间为18~36h(例如18、24、30或36h)优选为24h。

43.根据一些优选的实施方式,所述低导热组分为氧化铝气凝胶粉、二氧化硅气凝胶粉、氧化铝空心球、二氧化硅空心球中的一种或多种;本发明对氧化铝气凝胶粉、二氧化硅气凝胶粉、氧化铝空心球、二氧化硅空心球没有特别的要求,均可直接从市面上购买得到;所述低发射率组分为氧化锌粉、氧化铈粉、银粉(例如片状银粉)中的一种或多种;本发明对氧化锌粉、氧化铈粉、银粉没有特别的要求,均可直接从市面上购买得到;和/或所述无机粘合剂为磷酸铝粘合剂(例如磷酸二氢铝粘合剂)和/或硅酸钠粘合剂,本发明对磷酸铝粘合剂、硅酸钠粘合剂没有特别的要求,均可直接从市面上购买得到。

44.本发明中的多功能涂料主要包含低导热组分、低发射率组分以及无机粘合剂;优选的低导热组分为气凝胶和/或空心微球(空心球),气凝胶和空心微球均为良好的隔热填料,是保证改性反射屏具有低导热的关键组分,气凝胶优选为氧化铝气凝胶粉和二氧化硅气凝胶粉,空心微球优选为氧化铝空心球和二氧化硅空心球;低发射率组分为氧化锌、氧化铈和/或片状银粉,依据波段和使用温度的不同,可优选其中的一种或几种;优选的无机粘合剂为易成膜的磷酸二氢铝粘合剂和硅酸钠粘合剂,优良的成膜性和良好的粘接性能,确保各组分与反射屏基体的良好亲和性;在本发明,更优选为各组分依照一定比例进行添加,之后例如在分散机的快速搅拌下形成均相的多功能涂料,用于后续反射屏改性使用。

45.根据一些优选的实施方式,在所述多功能涂料中:所述低导热组分与所述低发射率组分的质量比为(1~4):1(例如1:1、1.5:1、2:1、2.5:1、3:1、3.5:1或4:1);和/或所述低导热组分和所述低发射率组分的质量之和与含有无机粘合剂的水溶液的质量比为(1~2):(2~4)(例如1:2、1:4、1.5:2、1.5:4、2:2或2:4);本发明经过大量的创造性实验,获得了本发明中优选的所述低导热组分与所述低发射率组分的质量比为(1~4):1,所述低导热组分和所述低发射率组分的质量之和与含有无机粘合剂的水溶液的质量比为(1~2):(2~4),本发明发现,发射率组分超过一定数值,发射率不再降低,在保证低发射率的同时,尽可能提高低导热组分,但是低导热组分过多只会导致涂层厚度增加,反而对材料综合性能不利;同时,无机粘合剂过多易造成反射屏过硬,柔韧性下降,使用过程易断裂;无机粘合剂过少则易造成功能组分脱落,给应用带来风险。

46.本发明在第二方面提供了由本发明在第一方面所述的制备方法制得的基于反射屏的超高温梯度纳米隔热材料。

47.下文将通过举例的方式对本发明进行进一步的说明,但是本发明的保护范围不限于这些实施例。

48.实施例1

49.①

称取30质量份碳化硅纤维、10质量份氧化锆纳米粉体(纤维与粉体的质量比为3:1)置于机械融合设备中,搅拌分散均匀制成高温纳米隔热分散物料;称取10质量份氧化铝纤维、100质量份氧化铝纳米粉体(纤维与粉体的质量比1:10)置于机械融合设备中,搅拌

分散均匀制成中温纳米隔热分散物料;称取10质量份硅酸铝纤维、100质量份二氧化硅纳米粉体(纤维与粉体的质量比为1:10)置于机械融合设备中,搅拌分散均匀制成低温纳米隔热分散物料。

50.②

依次将高温纳米隔热分散物料、中温纳米隔热分散物料和低温纳米隔热分散物料铺料至模具中,且在三种分散物料铺料过程中,在三种分散物料的内部穿插铺设厚度为0.01mm的石墨纸作为反射屏,相邻两层石墨纸间隔距离为2mm(在铺设高温纳米隔热分散物料1mm后,开始铺设石墨纸,每隔2mm插设一层石墨纸),对红外辐射进行有效屏蔽。

51.③

最后,将铺好物料的模具送入液压机,在压力3mpa条件下进行模压压制90min,获得基于反射屏的超高温梯度纳米隔热材料,其中所述高温纳米隔热分散物料、所述中温纳米隔热分散物料、低温纳米隔热分散物料分别形成所述基于反射屏的超高温梯度纳米隔热材料的高温层的总厚度为2mm、中温层的总厚度为4mm和低温层的总厚度为10mm。

52.实施例2

53.①

称取50质量份氧化锆纤维、50质量份氧化锆纳米粉体(纤维与粉体的质量比为1:1)置于机械融合设备中,搅拌分散均匀制成高温纳米隔热分散物料;称取10质量份莫来石纤维、100质量份氧化铝纳米粉体(纤维与粉体的质量比1:10)置于机械融合设备中,搅拌分散均匀制成中温纳米隔热分散物料;称取10质量份石英纤维、100质量份二氧化硅纳米粉体(纤维与粉体的质量比为1:10)置于机械融合设备中,搅拌分散均匀制成低温纳米隔热分散物料。

54.②

依次将高温纳米隔热分散物料、中温纳米隔热分散物料和低温纳米隔热分散物料铺料至模具中,且在三种分散物料铺料过程中,在三种分散物料的内部穿插铺设厚度为0.1mm的石墨纸作为反射屏,相邻两层石墨纸间隔距离为5mm(在铺设高温纳米隔热分散物料1mm后,开始铺设石墨纸,每隔5mm插设一层石墨纸),对红外辐射进行有效屏蔽。

55.③

最后,将铺好物料的模具送入液压机,在压力2mpa条件下进行模压压制10min,获得基于反射屏的超高温梯度纳米隔热材料,其中所述高温纳米隔热分散物料、所述中温纳米隔热分散物料、低温纳米隔热分散物料分别形成所述基于反射屏的超高温梯度纳米隔热材料的高温层的总厚度为10mm、中温层的总厚度为10mm和低温层的总厚度为10mm。

56.实施例3

57.①

称取20质量份氧化锆纤维、10质量份碳化硅纳米粉体(纤维与粉体的质量比为2:1)置于机械融合设备中,搅拌分散均匀制成高温纳米隔热分散物料;称取10质量份氧化铝纤维、90质量份氧化铝纳米粉体(纤维与粉体的质量比1:9)置于机械融合设备中,搅拌分散均匀制成中温纳米隔热分散物料;称取10质量份高硅氧纤维、100质量份二氧化硅纳米粉体(纤维与粉体的质量比为1:10)置于机械融合设备中,搅拌分散均匀制成低温纳米隔热分散物料。

58.②

依次将高温纳米隔热分散物料、中温纳米隔热分散物料和低温纳米隔热分散物料铺料至模具中,且在三种分散物料铺料过程中,在三种分散物料的内部穿插铺设厚度为0.1mm的石墨纸作为反射屏,相邻两层石墨纸间隔距离为0.5mm(在铺设高温纳米隔热分散物料1mm后,开始铺设石墨纸,每隔0.5mm插设一层石墨纸),对红外辐射进行有效屏蔽。

59.③

最后,将铺好物料的模具送入液压机,在压力3mpa条件下进行模压压制60min,获得基于反射屏的超高温梯度纳米隔热材料,其中所述高温纳米隔热分散物料、所述中温

纳米隔热分散物料、低温纳米隔热分散物料分别形成所述基于反射屏的超高温梯度纳米隔热材料的高温层的总厚度为5mm、中温层的总厚度为5mm和低温层的总厚度为5mm。

60.实施例4

61.①

称取20质量份氧化锆纤维、10质量份碳化硅纳米粉体(纤维与粉体的质量比为2:1)置于机械融合设备中,搅拌分散均匀制成高温纳米隔热分散物料;称取10质量份氧化铝纤维、100质量份氧化铝纳米粉体(纤维与粉体的质量比1:10)置于机械融合设备中,搅拌分散均匀制成中温纳米隔热分散物料;称取10质量份高硅氧纤维、100质量份二氧化硅纳米粉体(纤维与粉体的质量比为1:10)置于机械融合设备中,搅拌分散均匀制成低温纳米隔热分散物料。

62.②

依次将高温纳米隔热分散物料、中温纳米隔热分散物料和低温纳米隔热分散物料铺料至模具中,且在三种分散物料铺料过程中,在三种分散物料的内部穿插铺设厚度为0.1mm的石墨纸作为反射屏,相邻两层石墨纸间隔距离为0.5mm(在铺设高温纳米隔热分散物料1mm后,开始铺设石墨纸,每隔0.5mm插设一层石墨纸),对红外辐射进行有效屏蔽。

63.③

最后,将铺好物料的模具送入液压机,在压力0.5mpa条件下进行模压压制60min,获得基于反射屏的超高温梯度纳米隔热材料,其中所述高温纳米隔热分散物料、所述中温纳米隔热分散物料、低温纳米隔热分散物料分别形成所述基于反射屏的超高温梯度纳米隔热材料的高温层的总厚度为2mm、中温层的总厚度为2mm和低温层的总厚度为2mm。

64.实施例5

65.①

称取30质量份氧化锆纤维、10质量份碳化硅纳米粉体(纤维与粉体的质量比为3:1)置于机械融合设备中,搅拌分散均匀制成高温纳米隔热分散物料;称取20质量份氧化铝纤维、40质量份氧化铝纳米粉体(纤维与粉体的质量比1:2)置于机械融合设备中,搅拌分散均匀制成中温纳米隔热分散物料;称取10质量份硅酸铝纤维、50质量份二氧化硅纳米粉体(纤维与粉体的质量比为1:5)置于机械融合设备中,搅拌分散均匀制成低温纳米隔热分散物料。

66.②

依次将高温纳米隔热分散物料、中温纳米隔热分散物料和低温纳米隔热分散物料铺料至模具中,且在三种分散物料铺料过程中,在三种分散物料的内部穿插铺设厚度为0.05mm的钼箔作为反射屏,相邻两层钼箔间隔距离为1mm(在铺设高温纳米隔热分散物料1mm后,开始铺设钼箔,每隔1mm插设一层钼箔),对红外辐射进行有效屏蔽。

67.③

最后,将铺好物料的模具送入液压机,在压力2mpa条件下进行模压压制60min,获得基于反射屏的超高温梯度纳米隔热材料,其中所述高温纳米隔热分散物料、所述中温纳米隔热分散物料、低温纳米隔热分散物料分别形成所述基于反射屏的超高温梯度纳米隔热材料的高温层的总厚度为2mm、中温层的总厚度为4mm和低温层的总厚度为10mm。

68.实施例6

69.①

称取30质量份氧化锆纤维、10质量份碳化硅纳米粉体(纤维与粉体的质量比为3:1)置于机械融合设备中,搅拌分散均匀制成高温纳米隔热分散物料;称取10质量份氧化铝纤维、90质量份氧化铝纳米粉体(纤维与粉体的质量比1:9)置于机械融合设备中,搅拌分散均匀制成中温纳米隔热分散物料;称取10质量份硅酸铝纤维、90质量份二氧化硅纳米粉体(纤维与粉体的质量比为1:9)置于机械融合设备中,搅拌分散均匀制成低温纳米隔热分散物料。

70.②

依次将高温纳米隔热分散物料、中温纳米隔热分散物料和低温纳米隔热分散物料铺料至模具中,且在三种分散物料铺料过程中,在三种分散物料的内部穿插铺设厚度为0.1mm的钛箔作为反射屏,相邻两层钛箔间隔距离为1mm(在铺设高温纳米隔热分散物料1mm后,开始铺设钛箔,每隔1mm插设一层钛箔),对红外辐射进行有效屏蔽。

71.③

最后,将铺好物料的模具送入液压机,在压力2mpa条件下进行模压压制60min,获得基于反射屏的超高温梯度纳米隔热材料,其中所述高温纳米隔热分散物料、所述中温纳米隔热分散物料、低温纳米隔热分散物料分别形成所述基于反射屏的超高温梯度纳米隔热材料的高温层的总厚度为5mm、中温层的总厚度为5mm和低温层的总厚度为5mm。

72.实施例7

73.①

称取30质量份氧化锆纤维、10质量份碳化硅纳米粉体(纤维与粉体的质量比为3:1)置于机械融合设备中,搅拌分散均匀制成高温纳米隔热分散物料;称取10质量份氧化铝纤维、90质量份氧化铝纳米粉体(纤维与粉体的质量比1:9)置于机械融合设备中,搅拌分散均匀制成中温纳米隔热分散物料;称取10质量份硅酸铝纤维、90质量份二氧化硅纳米粉体(纤维与粉体的质量比为1:9)置于机械融合设备中,搅拌分散均匀制成低温纳米隔热分散物料。

74.②

依次将高温纳米隔热分散物料、中温纳米隔热分散物料和低温纳米隔热分散物料铺料至模具中,且在三种分散物料铺料过程中,在三种分散物料的内部穿插铺设厚度为0.5mm的镍箔作为反射屏,相邻两层镍箔间隔距离为1mm(在铺设高温纳米隔热分散物料1mm后,开始铺设镍箔,每隔1mm插设一层镍箔),对红外辐射进行有效屏蔽。

75.③

最后,将铺好物料的模具送入液压机,在压力2mpa条件下进行模压压制60min,获得基于反射屏的超高温梯度纳米隔热材料,其中所述高温纳米隔热分散物料、所述中温纳米隔热分散物料、低温纳米隔热分散物料分别形成所述基于反射屏的超高温梯度纳米隔热材料的高温层的总厚度为5mm、中温层的总厚度为5mm和低温层的总厚度为5mm。

76.实施例8

77.①

称取30质量份氧化锆纤维、10质量份碳化硅纳米粉体(纤维与粉体的质量比为3:1)置于机械融合设备中,搅拌分散均匀制成高温纳米隔热分散物料;称取10质量份氧化铝纤维、90质量份氧化铝纳米粉体(纤维与粉体的质量比1:9)置于机械融合设备中,搅拌分散均匀制成中温纳米隔热分散物料;称取10质量份硅酸铝纤维、90质量份二氧化硅纳米粉体(纤维与粉体的质量比为1:9)置于机械融合设备中,搅拌分散均匀制成低温纳米隔热分散物料。

78.②

依次将高温纳米隔热分散物料、中温纳米隔热分散物料和低温纳米隔热分散物料铺料至模具中,且在三种分散物料铺料过程中,在三种分散物料的内部穿插铺设厚度为0.5mm的不锈钢箔作为反射屏,相邻两层不锈钢箔间隔距离为1mm(在铺设高温纳米隔热分散物料1mm后,开始铺设不锈钢箔,每隔1mm插设一层不锈钢箔),对红外辐射进行有效屏蔽。

79.③

最后,将铺好物料的模具送入液压机,在压力2mpa条件下进行模压压制60min,获得基于反射屏的超高温梯度纳米隔热材料,其中所述高温纳米隔热分散物料、所述中温纳米隔热分散物料、低温纳米隔热分散物料分别形成所述基于反射屏的超高温梯度纳米隔热材料的高温层的总厚度为5mm、中温层的总厚度为5mm和低温层的总厚度为5mm。

80.实施例9

81.实施例9与实施例3基本相同,不同之处在于:

82.步骤

①

为:称取10质量份氧化锆纤维、60质量份碳化硅纳米粉体(纤维与粉体的质量比为1:6)置于机械融合设备中,搅拌分散均匀制成高温纳米隔热分散物料;称取10质量份氧化铝纤维、90质量份氧化铝纳米粉体(纤维与粉体的质量比1:9)置于机械融合设备中,搅拌分散均匀制成中温纳米隔热分散物料;称取10质量份高硅氧纤维、100质量份二氧化硅纳米粉体(纤维与粉体的质量比为1:10)置于机械融合设备中,搅拌分散均匀制成低温纳米隔热分散物料。

83.实施例10

84.实施例10与实施例3基本相同,不同之处在于:

85.步骤

②

为:依次将高温纳米隔热分散物料、中温纳米隔热分散物料和低温纳米隔热分散物料铺料至模具中,且在三种分散物料铺料过程中,在三种分散物料的内部穿插铺设改性反射屏,相邻两层改性反射屏间隔距离为0.5mm(在铺设高温纳米隔热分散物料1mm后,开始铺设改性反射屏,每隔0.5mm插设一层改性反射屏),对红外辐射进行有效屏蔽;其中,所述改性发射屏的制备为:分别称取10质量份氧化铝气凝胶粉末、10质量份氧化铈粉、40质量份含有磷酸二氢铝粘合剂的水溶液(含有磷酸二氢铝粘合剂的水溶液中含有磷酸二氢铝粘合剂的质量浓度为20%),搅拌分散均匀后,作为多功能涂料备用;将所述多功能涂料以喷涂的方式对0.1mm厚的石墨纸进行涂层化处理,喷涂厚度控制在20μm;待处理完毕后,再将喷涂有多功能涂料的石墨纸置于90℃烘箱中,干燥24h,得到改性反射屏。

86.实施例11

87.实施例11与实施例3基本相同,不同之处在于:

88.步骤

②

为:依次将高温纳米隔热分散物料、中温纳米隔热分散物料和低温纳米隔热分散物料铺料至模具中,且在三种分散物料铺料过程中,在三种分散物料的内部穿插铺设改性反射屏,相邻两层改性反射屏间隔距离为0.5mm(在铺设高温纳米隔热分散物料1mm后,开始铺设改性反射屏,每隔0.5mm插设一层改性反射屏),对红外辐射进行有效屏蔽;其中,所述改性发射屏的制备为:分别称取10质量份氧化铝空心球、10质量份银粉、40质量份含有磷酸二氢铝粘合剂的水溶液(含有磷酸二氢铝粘合剂的水溶液中含有磷酸二氢铝粘合剂的质量浓度为20%),搅拌分散均匀后,作为多功能涂料备用;将所述多功能涂料以喷涂的方式对0.1mm厚的石墨纸进行涂层化处理,喷涂厚度控制在20μm;待处理完毕后,再将喷涂有多功能涂料的石墨纸置于90℃烘箱中,干燥24h,得到改性反射屏。

89.实施例12

90.实施例12与实施例3基本相同,不同之处在于:

91.②

依次将高温纳米隔热分散物料、中温纳米隔热分散物料和低温纳米隔热分散物料铺料至模具中,且在三种分散物料铺料过程中,在三种分散物料的内部穿插铺设改性反射屏,相邻两层改性反射屏间隔距离为0.5mm(在铺设高温纳米隔热分散物料1mm后,开始铺设改性反射屏,每隔0.5mm插设一层改性反射屏),对红外辐射进行有效屏蔽;其中,所述改性发射屏的制备为:分别称取2.5质量份氧化铝气凝胶粉末、2.5质量份氧化铈粉、40质量份含有磷酸二氢铝粘合剂的水溶液(含有磷酸二氢铝粘合剂的水溶液中含有磷酸二氢铝粘合剂的质量浓度为20%),搅拌分散均匀后,作为多功能涂料备用;将所述多功能涂料以喷涂的方式对0.1mm厚的石墨纸进行涂层化处理,喷涂厚度控制在20μm;待处理完毕后,再将喷

涂有多功能涂料的石墨纸置于90℃烘箱中,干燥24h,得到改性反射屏。

92.对比例1

93.①

称取20质量份氧化锆纤维、10质量份氧化铝纤维、10质量份高硅氧纤维、10质量份碳化硅纳米粉体、90质量份氧化铝纳米粉体和100质量份二氧化硅纳米粉体置于机械融合设备中,搅拌分散均匀,得到纳米隔热材料分散物料。

94.②

将纳米隔热材料分散物料铺料至模具中,在分散物料铺料过程中,在分散物料的内部穿插铺设0.1mm的石墨纸作为反射屏,相邻两层石墨纸间隔距离为0.5mm(在铺设纳米隔热分散物料1mm后,开始铺设石墨纸,每隔1mm插设一层石墨纸),对红外辐射进行有效屏蔽。

95.③

最后,将铺好物料的模具送入液压机,在压力3mpa条件下进行模压压制60min,获得厚度为15mm的基于反射屏的纳米隔热材料。

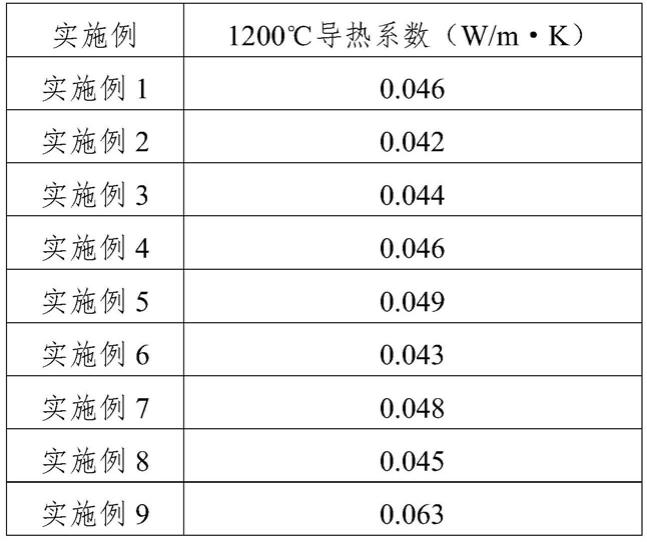

96.本发明对实施例1~12以及对比例1制得的纳米隔热材料进行了耐温温度测试和高温热导率测试,高温热导率(高温导热系数)测试结果如表1所示。

97.耐温温度测试方法为:将纳米隔热材料放置于高温炉门口,使单面加热(实施例1~12中的基于反射屏的超高温梯度纳米隔热材料的高温层靠近加热面,对比例1中的基于反射屏的纳米隔热材料的厚度方向的任一侧靠近加热面均可),保温30分钟取出,样件在单面加热温度下保温30min前后体积尺寸变化小于1%,即可认为该纳米隔热材料能耐受该温度;采用该耐温温度测试方法测得本发明实施例1~8、实施例10~12中的基于反射屏的超高温梯度纳米隔热材料的耐热温度均能达到1600℃以上,实施例9中的基于反射屏的超高温梯度纳米隔热材料的耐热温度能到达1300℃,而对比例1中的基于反射屏的纳米隔热材料的耐热温度仅能达到1000℃。

98.表1:实施例1~12制得的基于反射屏的超高温梯度纳米隔热材料以及对比例1中的基于反射屏的纳米隔热材料的高温导热系数。

99.[0100][0101]

本发明实施例1~8以及实施例10~12制得的基于反射屏的超高温梯度纳米隔热材料可以耐温1600℃以上,且在高温1200℃下具有较低的导热系数。

[0102]

本发明各实施例以及各对比例中涉及的“质量份”的单位,具体的材料用量根据模具大小、最终制得的梯度纳米隔热材料的总厚度或各层厚度等实际情况确定,在同一实施例以及同一对比例中,例如可以统一取“g”或“kg”等质量单位。

[0103]

本发明未详细说明部分为本领域技术人员公知技术。

[0104]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1