一种硅碳千层结构负极材料的制备方法及其产品与流程

1.本发明涉及硅-碳负极材料领域,尤其涉及一种硅碳千层结构负极材料的制备方法及其制备方法。

背景技术:

2.随着新能源产业的发展,锂离子电池行业也随之蓬勃发展,目前锂离子电池负极材料多数还停留在石墨负极,相对于其它碳材料负极,石墨负极具有高首效的优势,但由于石墨负极的容量过小,已经跟不上下游产业的需求。硅被认为是最有希望取代石墨的候选者。具有超高的理论容量(4200mah/g)。然而,在循环过程中,随着锂离子(li-ion)的插层和脱层,硅颗粒的体积急剧膨胀和收缩。这种剧烈的体积变化导致了硅颗粒的粉碎、硅基电极的破坏和固体电解质界面层的反复再生,造成容量的损耗及循环衰减。

3.市面上不乏通过将石墨与硅复合制备硅碳复合材料作为锂离子电池的负极材料,但石墨本身的孔穴结构限制了硅复合的占比。化学气相沉积法是以气相硅源裂解沉积于石墨表面,从而实现石墨与硅的结合,其优点在于沉积均匀且利用率高,可以用于提升硅沉积比例。但该工艺也存在缺陷,硅沉积时的沉积量与石墨的比表面积相关,当沉积量高的时候,在后续制备电池时在对负极极片进行压实致密化处理(必要过程)时,由于存在一定的压力容易碎裂,造成循环“跳水”;当沉积量过低,容量提升有限,与单纯石墨电极差别不大。

技术实现要素:

4.针对上述问题,本发明公开了一种硅碳千层结构负极材料的制备方法,方法简易高效,制备的产品兼具高首效、高容量与高循环性能。

5.具体技术方案如下:

6.一种硅碳千层结构负极材料的制备方法,包括以下步骤:

7.(1)将石墨置于密封性良好的回转窑炉中,通入惰性气体,升温至450~900℃;

8.(2)向所述回转窑炉中通入硅源与惰性气体的混合气,经化学气相沉积后得到沉积硅的石墨;

9.硅的沉积量与步骤(1)中所述石墨的比表面积的比例为1:0.5~2.0;

10.(3)将所述回转窑炉升温至800~950℃,并通入碳源气体与惰性气体的混合气,经化学气相沉积后得到包覆硅碳的石墨;

11.碳的沉积量为所述包覆硅碳的石墨总重量的2~20%;

12.(4)重复上述步骤(2)~(3)若干次后再经后处理得到所述硅碳千层结构负极材料。

13.本发明是基于实际生产中出现的硅-碳复合负极材料在进行压实致密化处理时容易碎裂,导致电池的循环性能“跳水”的问题,经过大量的试验后发现,该现象是由于在气相沉积过程中,一次性沉积过多的硅,导致其在石墨表面容易形成壳状或厚膜状,从而在受到压力下容易碎裂。基于该发现,申请人提出了本发明,首先在石墨表面进行特定硅含量沉

积,保证沉积的硅形貌为离散的片状,不成壳,硅纳米颗粒小且均匀,以此基础再包覆碳层,重复上述工艺若干次并控制每次硅沉积的量。制备得到的硅碳千层结构负极材料,重复交替硅层碳层结合,避免了硅体积膨胀,多层硅层及碳层均为纳米级别,整体颗粒增大有限,同时也规避了辊压等压实致密化处理程序对其结构的破坏,提升硅碳负极容量的同时保证了优异的循环性能与高首效。

14.本发明的制备工艺中,通过对步骤(2)中硅的沉积量、步骤(3)中碳的沉积量以及步骤(4)中重复沉积硅、碳的次数,以及每次沉积的硅沉积量的关系进行精确控制,可以对制备的硅碳千层结构负极材料的整体形貌进行有效把控,并控制该硅碳千层结构负极材料的颗粒尺寸d50在15μm以内。从而保证该硅碳千层结构负极材料的高容量、高循环稳定性以及高首效,也避免了后续受到压力下容易碎裂的问题。

15.步骤(1)中:

16.所述石墨选自人造石墨、隐晶质石墨、鳞片石墨、致密结晶状石墨中的一种或多种,其形状可以为球形、片状、类球形块状等等;所述石墨原始孔穴包含微孔、介孔、大孔及石墨层片之间堆积的狭缝孔。

17.所述石墨的体积与所述回转窑炉的体积之比为1:2~3;具体是指,加入的石墨原料的体积占整个回转窑炉体积的1/3~1/2,该体积比下,可以保证生产效率的最大化。

18.所述惰性气体选自氮气、氖气、氩气、氪气、氙气、氡气中的一种或多种。除本步骤中采用了惰性气体外,步骤(2)和(3)中也均加入惰性气体作为硅源或碳源的载气,其种类也选自氮气、氖气、氩气、氪气、氙气、氡气中的一种或多种,每步骤中的惰性气体的种类选择相互独立,可以相同也可以不同。

19.整个制备工艺中,石墨原料一直保持转动,以保证沉积的均匀性。优选的,所述石墨原料转动的频率为10~50hz。

20.本步骤中,以1~10℃/min的速率进行升温,待温度至450~900℃时,保持5~20min。

21.温度越高分解速度越快,但结块程度越大,沉积越不均匀,基于均匀性和分解速率考虑,将步骤(1)中的温度优选为450~600℃

22.步骤(2)中:

23.所述硅源选自硅烷、二氯二氢硅、三氯氢硅、四氯化硅中的一种或多种;优选为硅烷(主要是sih4)。

24.所述硅源与惰性气体的流速比为1:0.1~1。

25.本步骤中,控制硅的沉积量与步骤(1)中所述石墨的比表面积的比例为1:0.5~2.0;

26.所述硅的沉积量具体是指经该次硅沉积后获得的沉积硅的石墨中沉积硅的质量百分比。具体制备时,可以根据步骤(1)所采用的石墨的比表面积以及所需控制的硅的沉积量与石墨比表面积的比例换算出需要沉积的硅的质量百分比,再通过硅源换算成需要的硅的总量,通过控制硅源的流速与通入的持续时间来实现特定比例的硅沉积。

27.若是在重复步骤(2)的硅沉积过程时,所述硅的沉积量具体是指该次重复硅沉积后获得的包覆硅碳的石墨中新增硅的质量百分比。

28.步骤(3)中:

29.所述碳源气体选自甲烷、乙烷、丙烷、乙烯、丙烯、乙炔的一种或多种。

30.通过惰性气体的流速可以控制沉积均匀性与物料的密度以及炉体转速,优选的,将所述碳源气体与惰性气体的流速比控制为1:0.1~1。

31.优选的:

32.本步骤中,控制碳的沉积量为本步骤制备的包覆硅碳的石墨总重量的2~10%;碳的沉积量过多会降低首效,另外从工艺层面来说,碳沉积量过多容易结块,积碳现象明显不利于生产。

33.本步骤中,升温速率为1~10℃/min,待升温至800~950℃后保持5~60min。

34.优选的,升温至850~950℃,该优选温度下,分解速度较快且完全,有利于提高利用率。

35.步骤(4)中:

36.重复步骤(2)~(3)的次数为1~10次。

37.所述后处理包括除磁和筛分,

38.所述除磁采用的磁性异物的浓度含量<50ppm;

39.所述筛分为过300~1000目筛网。

40.优选的:步骤(2)中,硅的沉积量与步骤(1)中所述石墨的比表面积的比例为1:1.0~1.5;

41.重复步骤(2)时,硅的沉积量与步骤(1)中所述石墨的比表面积的比例为1:1.5~2.0。

42.本发明中,所述硅的沉积量与石墨的比表面积的比例,是基于大量实验数据并结合微观形貌表征后确定的,实验发现,若两者的比例超出上述优选范围会增加成壳的概率,且硅颗粒随沉积量的增加,颗粒会变大,d50无法控制在15μm以内,从而对电池数据有负面影响。

43.进一步优选:

44.首次沉积硅时,硅的沉积量与石墨的比表面积的比例为1:1.2;重复沉积硅时,硅的沉积量与石墨的比表面积的比例为1:2.0。

45.经试验发现,采用上述进一步优选的比例时,最终组装成的电池兼具高容量、高循环稳定性以及高首效。

46.优选的:

47.步骤(3)中,所述碳的沉积量为所述包覆硅碳的石墨总重量的5~8%,该优选范围可以兼顾高首效、高容量与高循环性能。

48.重复步骤(3)时,控制每次碳的沉积量保持不变。稳定的碳含量有利于稳定生产。

49.优选的:

50.步骤(4)中,重复步骤(2)~(3)的次数为2~4次。

51.多次沉积后,虽然可以提高硅的沉积量,但多次沉积同样会导致最终制备的硅碳千层结构负极材料d50显著增加,从而导致制作电池测试的时候,颗粒较大,难以涂覆。综合考虑,重复步骤(2)~(3)的次数优选为2~4次。

52.本发明还公开了根据上述方法制备的硅碳千层结构负极材料。

53.与现有技术相比,本发明具有如下有益效果:

54.本发明公开了一种高效简易制备硅碳千层结构负极材料的方法,以石墨材料为基底,利用了其高首效的优势,通过首次以低硅含量沉积,并通过控制硅的沉积量,以保证石墨表面沉积的硅为离散的片状而不会成壳,硅纳米颗粒小且均匀,然后再沉积一定含量的碳,重复上述工艺若干次并控制每次硅沉积的量。制备得到的硅碳千层结构负极材料,重复交替硅层碳层结合,避免了硅体积膨胀,多层硅层及碳层均为纳米级别,整体颗粒增大有限。且经过加工及电化学试验发现,该硅碳千层结构负极材料,也规避了辊压等压实致密化处理程序对其结构的破坏,提升硅碳负极容量的同时保证了循环性能,兼具高首效、高容量、高循环性能等特点。

附图说明

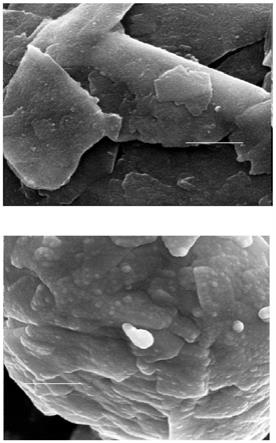

55.图1为实施例1(上图)和对比例1(下图)分别制备的产物的sem照片;

56.图2为以实施例1制备的千层状硅碳负极样品为活性材料与组装成电池的其它原料组装,再经压片(即辊压)之后获得的样品的sem照片(上图);并给出对比例1制备的产品为活性材料经上述工艺后获得的样品的sem照片作为对比(下图);

57.图3为实施例1(上图)和实施例5(下图)分别制备的产物的sem照片;

58.图4中由上至下依次为实施例10、实施例11和实施例12分别制备的产物的sem照片;

59.图5为以实施例1~5分别制备的千层状硅碳负极样品为活性材料组装的电池的循环曲线,并给出以对比例1制备的产品为活性材料组装的电池的循环曲线作为对比;

60.图6为实施例1与6~9分别制备的千层状硅碳负极样品为活性材料组装的电池的循环曲线;

61.图7为实施例1与10~12分别制备的千层状硅碳负极样品为活性材料组装的电池的循环曲线;

62.图8为以实施例13、15和16分别制备的千层状硅碳负极样品为活性材料组装的电池的循环曲线,并给出以对比例2~4制备的产品为活性材料组装的电池的循环曲线作为对比。

具体实施方式

63.下面结合具体实施方式对本发明进行详细的阐述,但本发明的保护范围不局限于以下实施例。

64.实施例1

65.(1)将球形的石墨(bet为6m2/g)投料2kg,置于密封性良好的回转窑炉中,石墨物料与回转窑炉的容积比为1:3,待气密性检查无误后,开启窑炉,使石墨物料转至进气口处;

66.(2)待石墨物料转至进气口处,正转窑炉,频率为50hz,通入氮气,流速为3l/min,同时以8℃/min的升温速率进行升温,待温度升至550℃,保持10min;

67.(3)待腔体内温度稳定后,通入硅烷气体,与氮气的流速比为1:1,硅沉积量与石墨原料比表面积的比例为1:1.2,硅烷通入持续时间为28min,硅沉积量为5wt%,待沉积结束后关闭硅烷气体,保持氮气气体氛围,得沉积5wt%硅的石墨复合样品;

68.(4)将沉积5wt%硅的石墨复合样品,进一步进行包碳处理,设置升温程序,以10

℃/min的升温速率进行升温,待温度升至950℃,保持30min,开启乙炔气体,与氮气气体的流速比为1:1,得一次包覆硅碳样品,碳沉积量为该一次包覆硅碳样品总质量的5wt%。

69.(5)将一次包覆硅碳样品,重复降温及升温程序,并重复上述步骤(3)与步骤(4)两次,每次沉积的硅含量与石墨原料比表面积的比例为1:2。以第二次沉积硅为例,此处沉积硅之后获得的二次硅沉积的硅碳样品中,新增的硅沉积量为该二次硅沉积的硅碳样品的3wt%;两次碳沉积量不变,均与第一次碳的沉积量相同,得到硅沉积总量为9.51wt%的千层状的硅碳负极粗样品。

70.(6)将千层状的硅碳负极粗样品经过除磁,过400目筛,筛分后得千层状硅碳负极样品。

71.对比例1

72.(1)将球形石墨(bet为6m2/g)投料2kg,置于密封性良好的回转窑炉中,物料与回转窑炉的容积比为1:3,待气密性检查无误后,开启窑炉,使物料转至进气口处;

73.(2)待石墨物料转至进气口处,正转窑炉,频率为50hz,通入氮气,流速为3l/min,同时以8℃/min的升温速率进行升温,待温度升至550℃,保持10min;

74.(3)待腔体内温度稳定后,通入硅烷气体,与氮气的流速比为1:1,硅烷通入持续时间为56min,沉积量为9.51%,待沉积结束后关闭硅烷气体,保持氮气气体氛围,得沉积9.51%硅的石墨复合样品;

75.(4)将沉积9.51%硅的石墨复合样品,进一步进行包碳处理,设置升温程序,以10℃/min的升温速率进行升温,待温度升至950℃,保持30min,开启乙炔气体,与氮气气体的流速比为1:1,碳层沉积量为总质量的5%,得硅碳样品。

76.(6)将硅碳样品粗样品经过除磁,过400目筛,筛分后得硅碳负极样品。

77.图1为实施例1与对比例1分别制备的产物的sem照片;观察该图可以发现,对比例1的单次沉积较实施例1的多次沉积表面壳层严重,且硅颗粒更易发生形核,形成较大的硅颗粒。

78.图2为分别以实施例1和对比例1制备的产物为活性材料与组装成电池的其它原料组装,再经压片(即辊压)之后获得的样品的sem照片;观察可以发现,经过辊压之后,对比例1的表面壳层显著碎裂,而实施例1的多次沉积的表面完好。

79.实施例2

80.制备工艺与实施例1完全相同,区别仅在于步骤(3)中,硅沉积量与石墨原料比表面积的比例为1:1,硅烷通入持续时间为34min,硅沉积量为6wt%。

81.本实施例制备的千层状硅碳负极粗品中硅沉积总量为10.32wt%。

82.经形貌表征可知,本实施例制备的样品,其石墨表面沉积的硅仍为离散的片状,但连接情况高于实施例1。

83.实施例3

84.制备工艺与实施例1完全相同,区别仅在于步骤(3)中,硅沉积量与石墨原料比表面积的比例为1:1.5,硅烷通入持续时间为22min,硅沉积量为4wt%。

85.本实施例制备的千层状硅碳负极粗品中硅沉积总量为8.7wt%。

86.经形貌表征可知,本实施例制备的样品,其石墨表面沉积的硅仍为离散的片状,但连接情况低于实施例1。

87.实施例4

88.制备工艺与实施例1完全相同,区别仅在于步骤(3)中,硅沉积量与石墨原料比表面积的比例为1:1.4,硅烷通入持续时间为24min,硅沉积量为4.3wt%。

89.本实施例制备的千层状硅碳负极粗品中硅沉积总量为8.94wt%。

90.经形貌表征可知,本实施例制备的样品,其石墨表面沉积的硅仍为离散的片状,但连接情况高于实施例3。

91.实施例5

92.制备工艺与实施例1完全相同,区别仅在于步骤(3)中,硅沉积量与石墨原料比表面积比例为1:0.5,硅烷通入持续时间为72min,硅沉积量为12wt%。

93.本实施例制备的千层状硅碳负极粗品中硅沉积总量为15.16wt%。

94.经形貌表征可知,本实施例制备的样品,其石墨表面沉积的硅已经形成壳层,详见图3。

95.实施例6

96.制备工艺与实施例1完全相同,区别在于步骤(4)中,将包碳时间调整为实施例1中的0.4倍,使得碳沉积量为一次包覆硅碳样品总质量的2%。重复包碳工艺时,也将每次的碳沉积量替换为2wt%。

97.实施例7

98.制备工艺与实施例1完全相同,区别在于步骤(4)中,将包碳时间调整为实施例1中的2倍,使得碳沉积量为一次包覆硅碳样品总质量的10wt%。重复包碳工艺时,也将每次的碳沉积量替换为10wt%。

99.实施例8

100.制备工艺与实施例1完全相同,区别在于步骤(4)中,将包碳时间调整为实施例1中的1.6倍,使得碳沉积量为一次包覆硅碳样品总质量的8wt%。重复包碳工艺时,也将每次的碳沉积量替换为8wt%。

101.实施例9

102.制备工艺与实施例1完全相同,区别在于步骤(4)中,将包碳时间调整为实施例1中的4倍,使得碳沉积量为一次包覆硅碳样品总质量的20wt%。重复包碳工艺时,也将每次的碳沉积量替换为20wt%。

103.实施例10

104.制备工艺与实施例1完全相同,区别仅在于步骤(5)中,两次重复硅沉积工艺时,沉积的硅含量与石墨原料比表面积的比例为1:1.2,即每次新增的硅含量为沉积后获得的硅碳样品的5wt%。

105.实施例11

106.制备工艺与实施例1完全相同,区别仅在于步骤(5)中,两次重复硅沉积工艺时,沉积的硅含量与石墨原料比表面积的比例为1:0.75,即每次新增的硅含量为沉积后获得的硅碳样品的8wt%。

107.实施例12

108.制备工艺与实施例1完全相同,区别仅在于步骤(5)中,两次重复硅沉积工艺时,沉积的硅含量与石墨原料比表面积的比例为1:0.6,即每次新增的硅含量为沉积后获得的硅

碳样品的10wt%。

109.图4为实施例10~12分别制备的产物的sem照片,观察可以发现,重复沉积的硅含量越高,所形成的壳层越厚,硅颗粒形核越明显,且根据表1的d50数据,硅含量越高,整体的颗粒也会越来越大。

110.实施例13

111.(1)将球形石墨(bet为6m2/g)投料2kg,置于密封性良好的回转窑炉中,物料与回转窑炉的容积比为1:2,待气密性检查无误后,开启窑炉,使物料转至进气口处;

112.(2)待石墨物料转至进气口处,正转窑炉,频率为50hz,通入氮气,流速为10l/min,同时以10℃/min的升温速率进行升温,待温度升至500℃,保持10min;

113.(3)待腔体内温度稳定后,通入硅烷气体,与氮气的流速比为1:0.8,硅烷气体沉积量视石墨原料的比表面积大小而定,沉积量与比表面积比例为1:1.2,硅烷通入持续时间为28min,沉积量为5wt%,待沉积结束后关闭硅烷气体,保持氮气气体氛围,得沉积5wt%硅的石墨复合样品;

114.(4)将沉积5wt%硅的石墨复合样品,进一步进行包碳处理,设置升温程序,以10℃/min的升温速率进行升温,待温度升至950℃,保持30min,开启乙炔气体,与氮气气体的流速比为1:0.8,碳层沉积量为总质量的5wt%,得一次包覆硅碳样品。

115.(5)将一次包覆硅碳样品,重复降温及升温程序,并重复上述步骤(3)与步骤(4)1次,每次沉积的硅含量为3wt%,碳沉积量不变,得硅沉积总量为7.23wt%的千层状的硅碳负极粗样品。

116.(6)将千层状的硅碳负极粗样品经过除磁,过400目筛,筛分后得千层状硅碳负极样品。

117.对比例2

118.(1)将球形石墨(bet为6m2/g)投料2kg,置于密封性良好的回转窑炉中,物料与回转窑炉的容积比为1:3,待气密性检查无误后,开启窑炉,使物料转至进气口处;

119.(2)待石墨物料转至进气口处,正转窑炉,频率为50hz,通入氮气,流速为3l/min,同时以8℃/min的升温速率进行升温,待温度升至550℃,保持10min;

120.(3)待腔体内温度稳定后,通入硅烷气体,与氮气的流速比为1:1,硅烷通入持续时间为41min,沉积量为7.23wt%,待沉积结束后关闭硅烷气体,保持氮气气体氛围,得沉积7.23wt%硅的石墨复合样品;

121.(4)将沉积7.23wt%硅的石墨复合样品,进一步进行包碳处理,设置升温程序,以10℃/min的升温速率进行升温,待温度升至950℃,保持30min,开启乙炔气体,与氮气气体的流速比为1:1,碳层沉积量为总质量的5wt%,得硅碳样品。

122.(6)将硅碳样品粗样品经过除磁,过400目筛,筛分后得硅碳负极样品。

123.实施例14

124.(1)将球形石墨(bet为6m2/g)投料2kg,置于密封性良好的回转窑炉中,物料与回转窑炉的容积比为1:3,待气密性检查无误后,开启窑炉,使物料转至进气口处;

125.(2)待石墨物料转至进气口处,正转窑炉,频率为50hz,通入氮气,流速为3l/min,同时以8℃/min的升温速率进行升温,待温度升至550℃,保持10min;

126.(3)待腔体内温度稳定后,通入硅烷气体,与氮气的流速比为1:1,硅烷气体沉积量

视石墨原料的比表面积大小而定,沉积量与比表面积比例为1:1.2,硅烷通入持续时间为28min,沉积量为5%,待沉积结束后关闭硅烷气体,保持氮气气体氛围,得沉积5%硅的石墨复合样品;

127.(4)将沉积5%硅的石墨复合样品,进一步进行包碳处理,设置升温程序,以10℃/min的升温速率进行升温,待温度升至950℃,保持30min,开启乙炔气体,与氮气气体的流速比为1:1,碳层沉积量为总质量的5%,得一次包覆硅碳样品。

128.(5)将一次包覆硅碳样品经过除磁,过400目筛,筛分后得硅沉积总量为4.75%硅碳负极样品。

129.实施例15

130.制备工艺与实施例1完全相同,区别仅在于步骤(5)中,重复步骤(3)与步骤(4)5次。

131.本实施制备的千层状硅碳负极粗品中硅沉积总量为13.55wt%。

132.对比例3

133.(1)将球形石墨(bet为6m2/g)投料2kg,置于密封性良好的回转窑炉中,物料与回转窑炉的容积比为1:3,待气密性检查无误后,开启窑炉,使物料转至进气口处;

134.(2)待石墨物料转至进气口处,正转窑炉,频率为50hz,通入氮气,流速为3l/min,同时以8℃/min的升温速率进行升温,待温度升至550℃,保持10min;

135.(3)待腔体内温度稳定后,通入硅烷气体,与氮气的流速比为1:1,硅烷通入持续时间为86.6min,沉积量为13.97wt%,待沉积结束后关闭硅烷气体,保持氮气气体氛围,得沉积13.97wt%硅的石墨复合样品;

136.(4)将沉积13.97wt%硅的石墨复合样品,进一步进行包碳处理,设置升温程序,以10℃/min的升温速率进行升温,待温度升至950℃,保持30min,开启乙炔气体,与氮气气体的流速比为1:1,碳层沉积量为总质量的5wt%,得一次包覆硅碳样品。

137.(5)将一次包覆硅碳样品经过除磁,过400目筛,筛分后得硅沉积总量为13.55wt%硅碳负极样品。

138.实施例16

139.制备工艺与实施例1完全相同,区别仅在于步骤(5)中,重复步骤(3)与步骤(4)6次。

140.本实施制备的千层状硅碳负极粗品中硅沉积总量为15.33wt%。

141.对比例4

142.(1)将球形石墨(bet为6m2/g)投料2kg,置于密封性良好的回转窑炉中,物料与回转窑炉的容积比为1:3,待气密性检查无误后,开启窑炉,使物料转至进气口处;

143.(2)待石墨物料转至进气口处,正转窑炉,频率为50hz,通入氮气,流速为3l/min,同时以8℃/min的升温速率进行升温,待温度升至550℃,保持10min;

144.(3)待腔体内温度稳定后,通入硅烷气体,与氮气的流速比为1:1,硅烷通入持续时间为98min,沉积量为15.81wt%,待沉积结束后关闭硅烷气体,保持氮气气体氛围,得沉积15.81wt%硅的石墨复合样品;

145.(4)将沉积15%硅的石墨复合样品,进一步进行包碳处理,设置升温程序,以10℃/min的升温速率进行升温,待温度升至950℃,保持30min,开启乙炔气体,与氮气气体的流速

比为1:1,碳层沉积量为总质量的5wt%,得一次包覆硅碳样品。

146.(5)将一次包覆硅碳样品经过除磁,过400目筛,筛分后得硅沉积总量为15.33wt%硅碳负极样品。

147.应用例

148.本发明所有极片制备采用炭黑(sp)作为导电剂,羧甲基纤维酸钠(cmc)作为粘结剂,与本发明各实施例或对比例分别合成的活性材料按质量比为1:1:8混合溶解在去离子水和酒精(去离子水与酒精的体积比为1:5)中,磁力搅拌超过8h,制备得到均匀分散的电池浆料待用。将电池浆料均匀涂覆于电极表面(裁切好的泡沫铜或铜箔),85℃真空干燥12h,后压片称量待用。利用德国labstar公司手套箱(型号mbraun)组装得到纽扣式半电池(cr2025),对电极电化学性能进行测试。扣式半电池组装全部采用锂片作为对电极,泡沫镍片作为缓冲垫片,制作环境水氧含量分别为:水浓度《2ppm,氧浓度《2ppm。采用的电解液成分为1m lipf6溶解在ec和dmc有机溶剂(ec与dmc的体积比为1:1)中。电池循环形成在新威设备上进行测试,其中首次放电比容量和首次库伦效率的测试条件如下:充放电倍率为0.1c,电压范围为0.005v~1.5v。

149.各实施例和对比例分别制备的硅碳负极材料的bet值、颗粒大小尺寸,以及以该负极材料组装的电池的克容量及首效数据均列于下表1中。

150.表1

[0151][0152]

根据表1,通过对比实施例1与对比例1可以发现,总硅沉积量接近时,多次沉积相较于一次性沉积,在形貌上整体的硅颗粒大小较小且均匀(详见图1),首效相近,但是对比例1的循环远远不如实施例1,且单层高沉积量样品壳层较厚,辊压工艺过程易发生碎裂(详见图2),

[0153]

通过实施例1~5之间的对比可以发现,沉积量与石墨原料比表面积之间的适宜比例关系着循环性能,比例过高,容易造成硅颗粒变大,形成壳层,循环过程中粉化严重;比例过低对容量和首效的影响较大。

[0154]

通过对比实施例1、6~9,随着包碳含量增加,首效降低,伴随着克容量的降低,循环尽管是碳含量最高的实施例最好,但是牺牲了容量和首效,所以适量的碳含量有利于容量发挥和循环,过高或者过低的碳含量对循环或者首效都有影响。

[0155]

通过对比实施例1与实施例10~12可以发现,一次沉积的低硅含量一致,多次硅沉积含量达到5%、8%、10%,其中后三组的二次硅含量超出应沉积的比例范围,但由于硅含量的极大提升,因此三组的首效均优于实施例1,但随着容量的增加,衰减的速度越快,粉化严重,实施例1为较优方案,循环100周后容量保持率达95%以上。

[0156]

通过对比对比例1~4与实施例1、13~16可以发现,多层包覆显著提升容量和首

效,并且具备不错的循环能力,随着层数的增加,循环保持率会稍微下降;而相同的硅含量的一次包覆(对比例)尽管首效与容量和实施例接近,但其循环效率极低。

[0157]

按照上述实施例,便可很好地实现本发明。值得说明的是,基于上述设计的前提下,为解决同样的技术问题,即使在本发明上做出的一些无实质性的改动或润色,所采用的技术方案的实质仍然与本发明一样,故其也应当在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1