一种专用于防静电地板的水泥充填材料及制备方法和应用与流程

1.本技术涉及防静电地板加工技术领域,更具体地说,它涉及一种专用于防静电地板的水泥充填材料及制备方法和应用。

背景技术:

2.防静电地板又称耗散静电地板,当其接地或者连接到任何较低电位点时,能够耗散电荷,从而达到防静电的效果。基于防静电地板的效果,也使其得到广泛的应用。

3.为了降低防静电地板的成本,一般在防静电地板中开设中间空腔,且在中间空腔内灌入水泥充填材料。水泥充填材料的原料一般为发泡水泥浆料,利用发泡水泥浆料中的发泡剂来产生泡沫,泡沫增加发泡水泥浆料的流动性,从而使发泡水泥浆料能够流入防静电地板中间空腔的各个角落,减少水泥充填材料出现空鼓的情况。但是,申请人在实际应用中发现,由于水泥充填材料的原料中产生了较多的泡沫,使得水泥充填材料中含有较多的气泡,降低水泥充填材料的抗压强度、抗折强度,影响水泥充填材料的使用。

技术实现要素:

4.在保持水泥充填材料具有良好流动性的基础上,为了提高水泥充填材料的抗压强度、抗折强度,从而提高水泥充填材料的整体性能,满足市场需求,本技术提供一种专用于防静电地板的水泥充填材料及制备方法和应用。

5.第一方面,本技术提供一种专用于防静电地板的水泥充填材料,采用如下的技术方案:一种专用于防静电地板的水泥充填材料,水泥充填材料包括以下重量份的原料制备而成:水泥熟料700-750份、石灰石粉40-50份、粉煤灰75-85份、脱硫石膏30-40份、纸浆纤维25-35份、铝钒土70-90份、十二烷基苯磺酸钠1-2份、聚苯乙烯微球0.1-0.3份、石墨烯分散乳液4-6份、碳纤维0.2-0.4份、二乙二醇0.1-0.3份、微囊化补强剂1-3份、减水剂2.5-3.5份、水300-320份;所述微囊化补强剂由二甲基硅油、明胶制备而成,且二甲基硅油、明胶的重量配比为1:(3-5)。

6.通过采用上述技术方案,本技术的水泥充填材料,具有良好的密度、抗压强度、抗折强度,密度为2640-2780kg/m3、抗压强度为42.5-49.5mpa、抗折强度为10.1-11.8mpa。而且还具有良好的流动性,待其充填到防静电地板中,能够流到防静电地板的各个角落,外形方正、表面无空鼓、表面凹坑较少,在保持其具有良好流动性的基础上,提高水泥充填材料的抗压强度、抗折强度,提高水泥充填材料的整体性能,满足市场需求。

7.在水泥充填材料的原料中添加十二烷基苯磺酸钠,十二烷基苯磺酸钠为阴离子表面活性剂,具有良好的起泡效果,且使水泥充填材料中产生泡沫,有效的增加流动性,使水泥充填材料能够流入防静电地板中间空腔的各个角落,减少水泥充填材料出现空鼓的情况。原料中还添加了聚苯乙烯微球,聚苯乙烯微球也能够增加水泥充填材料的流动性,利用聚苯乙烯微球,能够降低十二烷基苯磺酸钠对水泥充填材料抗压强度、抗折强度的影响。本

申请中,利用十二烷基苯磺酸钠、聚苯乙烯微球之间的协同作用,使水泥充填材料保持良好的抗压强度、抗折强度。

8.在水泥充填材料的原料中还添加了微囊化补强剂,利用明胶将二甲基硅油进行包覆,且隔离十二烷基苯磺酸钠和二甲基硅油,能够使其保持良好的流动性。更为重要的是,申请人发现,二甲基硅油在常温为液体,明胶在常温为固体,且明胶在常温下不易溶于水,增加微囊化补强剂的稳定性,降低微囊化补强剂外壳因迅速溶于水而出现二甲基硅油外流的情况。待将水泥充填材料注入防静电地板的中间空腔后,明胶因受热而破损且释放出二甲基硅油,二甲基硅油具有良好的流动性,能够快速与水泥充填材料的原料进行混合,进而使水泥充填材料中的泡沫破损,起到良好的消泡作用,减少水泥充填材料中的气泡,从而增加水泥充填材料的密实度,提高水泥充填材料的抗压强度、抗折强度,进而提高防静电地板的实用性。

9.本技术的水泥充填材料,利用十二烷基苯磺酸钠、聚苯乙烯微球、微囊化补强之间的协同作用,不仅使水泥充填材料保持良好的流动性,而且还能够利用二甲基硅油的流动性,快速与水泥充填材料的原料进行混合,进而使水泥充填材料中的泡沫破损,加水泥充填材料的密实度,也提高水泥充填材料的整体性能,满足市场需求。

10.在水泥充填材料的原料中添加纸浆纤维、碳纤维,利用两者之间的协同作用,形成交织的三维网络结构,有效的提高水泥充填材料的抗裂性以及抗折强度。在原料中添加石墨烯分散乳液、碳纤维,石墨烯、碳纤维均具有优良的导热性,利用两者之间的协同作用,形成导热、导电网络,提高水泥充填材料的导热性以及防静电性。同时,预先将石墨烯分散在乳液中形成石墨烯分散乳液,之后在原料中加入石墨烯分散乳液,有效的提高石墨烯于水泥充填材料的分散性和均匀性,进一步提高水泥充填材料的防静电效果。而且,石墨烯分散乳液中的乳液,不仅提高了原料的分散性,而且乳液失去水分而具有粘结性,也能够提高水泥充填材料的抗压强度、抗折强度,从而提高防静电地板的实用性。

11.可选的,所述微囊化补强剂采用以下方法制备:s1、在二氯甲烷中加入二甲基硅油,搅拌处理1-3h,得到二甲基硅油混合液;s2、在水中加入聚乙烯醇、十二烷基苯磺酸钠,升温至60-70℃,搅拌处理30-40min,降温至20-30℃,然后加入二甲基硅油混合液,超声分散20-40min,搅拌处理9-11h,再超声处理10-20min,得到水性悬浮液;s3、在水中加入明胶,升温至50-60℃,搅拌处理10-20min,然后加入冰醋酸调节ph值为3-4,得到明胶混合液;s4、在明胶混合液中加入水性悬浮液,超声分散10-20min,搅拌处理0.5-1.5h,得到混合料;s5、在油相中加入混合料,超声分散10-20min,搅拌处理1-2h,然后加入戊二醛溶液,升温至35-55℃,搅拌处理3-4h,离心分离,摒弃油相,无水乙醇清洗,冷冻干燥,得到微囊化补强剂。

12.通过采用上述技术方案,将二甲基硅油溶解于二氯甲烷中形成二甲基硅油混合液,然后加入水、聚乙烯醇、十二烷基苯磺酸钠形成的溶液中,再经过搅拌处理9-11h,二氯甲烷挥发,进一步形成水性悬浮液,利用二氯甲烷,提高二甲基硅油的分散性。将明胶混合液、水性悬浮液混合,加入到油相中,明胶包覆在二甲基硅油表面,然后加入戊二醛溶液,使明胶固化,增加微囊化补强剂的稳定性,也便于微囊化补强剂的制备。

13.可选的,步骤s1中,二氯甲烷、二甲基硅油的重量配比为(20-30):10;步骤s2中,水的添加量为步骤s1中二甲基硅油的9-11倍,聚乙烯醇的添加量为步骤s1中二甲基硅油的2.5-3.5倍,十二烷基苯磺酸钠的添加量为步骤s1中二甲基硅油的1.5-2.5倍;步骤s3中,水的添加量为步骤s1中二甲基硅油的45-55倍;步骤s5中,油相的添加量为步骤s2中二甲基硅油的45-55倍,戊二醛溶液的添加量为步骤s2中二甲基硅油的0.5-1.5倍,且戊二醛溶液的质量分数为15-25%。

14.通过采用上述技术方案,便于微囊化补强剂的制备。

15.可选的,所述石墨烯分散乳液由以下重量份的原料制备而成:丙烯酸酯高分子乳液9-11份、石墨烯微片0.5-1.5份、脂肪醇聚氧乙烯醚0.1-0.2份。

16.通过采用上述技术方案,将石墨烯微片分散在丙烯酸酯高分子乳液中,且利用脂肪醇聚氧乙烯醚进一步提高石墨烯微片的分散性,提高水泥充填材料的防静电效果。同时,石墨烯微片为层结构,且层间为范德华力,具有良好的滑动性能,也能够有效的提高水泥充填材料的流动性,再结合十二烷基苯磺酸钠、聚苯乙烯微球,利用三者之间的协同作用,进一步提高水泥充填材料的流动性,使水泥充填材料具有良好的抗压强度、抗折强度,以及填充效果,提高水泥充填材料的整体性能,满足市场需求。

17.可选的,所述石墨烯分散乳液由以下重量份的原料制备而成:丙烯酸酯高分子乳液9-11份、改性石墨烯微片0.5-1.5份、脂肪醇聚氧乙烯醚0.1-0.2份;所述改性石墨烯微片为硅烷偶联剂、甲基丙烯酸羟乙酯对石墨烯微片改性得到,且石墨烯微片、硅烷偶联剂、甲基丙烯酸羟乙酯的重量配比为5:(1-1.5):(0.3-0.5)。

18.通过采用上述技术方案,将改性石墨烯微片分散在丙烯酸酯高分子乳液中,且利用脂肪醇聚氧乙烯醚进一步提高改性石墨烯微片的分散性。同时,对于改性石墨烯微片,利用硅烷偶联剂、甲基丙烯酸羟乙酯对石墨烯微片进行改性,进一步提高石墨烯微片的分散性,使石墨烯微片均匀的分散于水泥充填材料中,提高水泥充填材料的防静电效果。

19.可选的,所述改性石墨烯微片采用以下方法制备:sa、在硝酸溶液中加入硫酸溶液,搅拌且混合均匀,然后加入石墨烯微片,升温至60-70℃,超声分散10-20min,搅拌处理2-3h,离心分离,水洗,烘干;sb、在惰性气体气氛下,于四氢呋喃中加入氢化铝锂、步骤s1处理后的石墨烯微片,超声分散10-20min,搅拌处理2-3h,之后加入盐酸溶液,继续搅拌处理2-3h,离心分离,四氢呋喃清洗,水洗,烘干;sc、在水中加入脂肪醇聚氧乙烯醚、硅烷偶联剂、甲基丙烯酸羟乙酯,搅拌处理30-40min,然后加入步骤s2处理后的石墨烯微片,超声分散10-20min,搅拌处理40-60min,离心分离,水洗,烘干,得到改性石墨烯微片。

20.通过采用上述技术方案,首先利用硝酸溶液、硫酸溶液对石墨烯微片进行处理,不仅增加了石墨烯微片的粗糙度,而且还有效的增加石墨烯微片表面极性官能团的数量,提高石墨烯微片的表面能。然后利用氢化铝锂进行还原,进一步增加石墨烯微片表面羟基的数量。之后将硅烷偶联剂、甲基丙烯酸羟乙酯吸附在石墨烯微片表面对其进行改性,能够使石墨烯微片稳定的分散在丙烯酸酯高分子乳液中,进一步提高石墨烯微片于水泥充填材料中分散的均匀性。同时,在改性石墨烯微片的制备中,多次采用超声处理,能够有效的对石墨烯微片进行分散,进一步提高硅烷偶联剂、甲基丙烯酸羟乙酯对石墨烯微片的改性效果,

也提高水泥充填材料的防静电效果。

21.可选的,步骤sa中,硝酸溶液、硫酸溶液、石墨烯微片的重量配比为(45-55):(45-55):5,且硝酸溶液的质量分数为40-50%;硫酸溶液的质量分数为10-20%;步骤sb中,四氢呋喃的添加量为步骤sa中石墨烯微片的18-22倍,氢化铝锂的添加量为步骤sa中石墨烯微片的0.2-0.4倍,盐酸溶液的添加量为步骤sa中石墨烯微片的26-34倍,且盐酸溶液的质量分数为5-10%;步骤sc中,水的添加量为步骤sa中石墨烯微片的18-22倍,脂肪醇聚氧乙烯醚的添加量为步骤sa中石墨烯微片的0.8-1.2倍。

22.通过采用上述技术方案,便于改性石墨烯微片的制备。

23.可选的,所述聚苯乙烯微球为亲水性聚苯乙烯微球,且在使用前进行以下预处理:将亲水性聚苯乙烯微球多次摊铺在平面,每次摊铺后,利用紫外光辐照处理10-20min,得到预处理后的聚苯乙烯微球;亲水性聚苯乙烯微球的平均粒度为0.1-0.5μm,每次亲水性聚苯乙烯微球的摊铺厚度为1-3μm,紫外光辐照的功率为20-30kw。

24.通过采用上述技术方案,聚苯乙烯微球为亲水性聚苯乙烯微球,其表面含有亲水极性基团,而亲水极性基团在聚苯乙烯微球表面的接枝量有限,即亲水性聚苯乙烯微球的性能有限。本技术中,利用紫外光辐照对亲水性聚苯乙烯微球进行预处理,在紫外光辐照的作用下产生臭氧,臭氧为强氧化剂,其可以对亲水性聚苯乙烯微球进行氧化,进而使亲水性聚苯乙烯微球表面形成更多的羧基、羰基等极性官能团,这些极性官能团有效的增加亲水性聚苯乙烯微球的表面能和界面粘接强度,提高亲水性聚苯乙烯微球的稳定性,也提高水泥充填材料,的抗压强度、抗折强度。

25.第二方面,本技术提供一种上述专用于防静电地板的水泥充填材料的制备方法,采用如下的技术方案:一种上述专用于防静电地板的水泥充填材料的制备方法,包括如下步骤:sx、将水泥熟料、石灰石粉、粉煤灰、脱硫石膏,搅拌且混合均匀,得到水泥混合料;sy、将铝钒土、十二烷基苯磺酸钠、聚苯乙烯微球、微囊化补强剂,搅拌且混合均匀,得到预混料;sz、在水泥混合料中加入预混料,搅拌且混合均匀,然后加入石墨烯分散乳液、二乙二醇、减水剂、水,继续搅拌且混合均匀,之后加入纸浆纤维、碳纤维,再继续搅拌且混合均匀,得到水泥充填材料。

26.通过采用上述技术方案,便于水泥充填材料,的制备。

27.第三方面,本技术提供一种上述专用于防静电地板的水泥充填材料的应用,采用如下的技术方案:一种上述专用于防静电地板的水泥充填材料的应用,采用以下方法:在防静电地板的中间空腔内注入水泥充填材料,直至灌满,振动防静电地板,升温至50-60℃,保温处理10-20min,降温至20-30℃,继续振动防静电地板,再次注入水泥充填材料,直至灌满,养护,固化,完成施工。

28.通过采用上述技术方案,在防静电地板的中间空腔内注入水泥充填材料,然后升温,加快微囊化补强剂中明胶的熔化,进而加快微囊化补强剂中二甲基硅油的释放,二甲基

硅油具有良好的流动性,有效的破除水泥充填材料中的气泡,增加水泥充填材料的密实度,提高水泥充填材料,的抗压强度、抗折强度,便于水泥充填材料的应用和施工。

29.综上所述,本技术具有以下至少一种有益效果:1、本技术的专用于防静电地板的水泥充填材料,其通过原料之间的协同作用,在保持其具有良好流动性的基础上,提高水泥充填材料的抗压强度、抗折强度,提高水泥充填材料的整体性能,满足市场需求。

30.2、在水泥充填材料的原料中添加微囊化补强剂,利用明胶将十二烷基苯磺酸钠和二甲基硅油分离,能够使其保持良好的流动性。待明胶破损后,释放出二甲基硅油,利用二甲基硅油实现消泡的作用,增加水泥充填材料的密实度,提高水泥充填材料的性能。再结合十二烷基苯磺酸钠、聚苯乙烯微球之间的协同作用,提高水泥充填材料的整体性能,满足市场需求。

31.3、在水泥充填材料的原料中添加纸浆纤维、碳纤维,利用两者之间的协同作用,提高水泥充填材料的抗裂性以及抗折强度。在原料中添加石墨烯分散乳液、碳纤维,利用两者之间的协同作用,提高水泥充填材料的导热性以及防静电性。而且利用石墨烯分散乳液中的乳液,提高水泥充填材料的抗压强度、抗折强度。

32.4、专用于防静电地板的水泥充填材料的应用,在防静电地板的中间空腔内注入水泥充填材料,然后升温,加快微囊化补强剂中明胶的熔化,进而加快微囊化补强剂中二甲基硅油的释放,便于水泥充填材料的应用和施工。

具体实施方式

33.以下结合实施例对本技术作进一步详细说明。

34.微囊化补强剂的制备例以下原料中的聚乙烯醇为聚乙烯醇124;明胶选自江苏采薇生物科技有限公司;真空泵油为莱宝真空泵油lvo100;液体石蜡主要成分为正构烷烃,且选自广州江盐化工有限公司;其他原料均为市售。

35.制备例1一种微囊化补强剂,其由明胶、二甲基硅油组成。

36.微囊化补强剂采用以下方法制备:s1、在20kg二氯甲烷中加入10kg二甲基硅油,搅拌处理1h,得到二甲基硅油混合液。

37.s2、在90kg水中加入25kg聚乙烯醇、15kg十二烷基苯磺酸钠,升温至60℃,搅拌处理40min,降温至20℃,然后加入二甲基硅油混合液,超声分散20min,搅拌处理9h,再超声处理20min,得到水性悬浮液。

38.s3、在450kg水中加入30kg明胶,此时二甲基硅油、明胶的重量配比为1:3,升温至50℃,搅拌处理20min,然后加入冰醋酸调节ph值为3,得到明胶混合液。

39.s4、在明胶混合液中加入水性悬浮液,超声分散10min,搅拌处理1.5h,得到混合料。

40.s5、在450kg油相中加入混合料,超声分散20min,搅拌处理1h,然后加入5kg戊二醛溶液,升温至35℃,搅拌处理4h,离心分离,摒弃油层,利用无水乙醇清洗三次,冷冻干燥,得

到微囊化补强剂。

41.其中,油相为真空泵油和液体石蜡的混合油,且真空泵油和液体石蜡的重量配比为4:1;戊二醛溶液的质量分数为25%。

42.制备例2一种微囊化补强剂,其由明胶、二甲基硅油组成。

43.微囊化补强剂采用以下方法制备:s1、在25kg二氯甲烷中加入10kg二甲基硅油,搅拌处理2h,得到二甲基硅油混合液。

44.s2、在100kg水中加入30kg聚乙烯醇、20kg十二烷基苯磺酸钠,升温至65℃,搅拌处理35min,降温至25℃,然后加入二甲基硅油混合液,超声分散30min,搅拌处理10h,再超声处理15min,得到水性悬浮液。

45.s3、在500kg水中加入40kg明胶,此时二甲基硅油、明胶的重量配比为1:4,升温至55℃,搅拌处理15min,然后加入冰醋酸调节ph值为3.5,得到明胶混合液。

46.s4、在明胶混合液中加入水性悬浮液,超声分散15min,搅拌处理1h,得到混合料。

47.s5、在500kg油相中加入混合料,超声分散15min,搅拌处理1.5h,然后加入10kg戊二醛溶液,升温至40℃,搅拌处理3.5h,离心分离,摒弃油层,利用无水乙醇清洗三次,冷冻干燥,得到微囊化补强剂。

48.其中,油相为真空泵油和液体石蜡的混合油,且真空泵油和液体石蜡的重量配比为4.5:1;戊二醛溶液的质量分数为20%。

49.制备例3一种微囊化补强剂,其由明胶、二甲基硅油组成。

50.微囊化补强剂采用以下方法制备:s1、在30kg二氯甲烷中加入10kg二甲基硅油,搅拌处理3h,得到二甲基硅油混合液。

51.s2、在110kg水中加入35kg聚乙烯醇、25kg十二烷基苯磺酸钠,升温至70℃,搅拌处理30min,降温至30℃,然后加入二甲基硅油混合液,超声分散40min,搅拌处理11h,再超声处理10min,得到水性悬浮液。

52.s3、在550kg水中加入50kg明胶,此时二甲基硅油、明胶的重量配比为1:5,升温至60℃,搅拌处理10min,然后加入冰醋酸调节ph值为4,得到明胶混合液。

53.s4、在明胶混合液中加入水性悬浮液,超声分散20min,搅拌处理0.5h,得到混合料。

54.s5、在550kg油相中加入混合料,超声分散10min,搅拌处理2h,然后加入15kg戊二醛溶液,升温至455℃,搅拌处理3h,离心分离,摒弃油层,利用无水乙醇清洗三次,冷冻干燥,得到微囊化补强剂。

55.其中,油相为真空泵油和液体石蜡的混合油,且真空泵油和液体石蜡的重量配比为5:1;戊二醛溶液的质量分数为15%。

56.石墨烯分散乳液的制备例以下原料中的丙烯酸酯高分子乳液为leac丙烯酸酯高分子乳液,且选自北京中核北研科技发展股份有限公司;脂肪醇聚氧乙烯醚为脂肪醇聚氧乙烯醚aeo-7,且选自济南英

出化工科技有限公司;石墨烯微片选自石墨烯微片kng-c162,且选自厦门凯纳石墨烯技术有限公司;硅烷偶联剂为γ-甲基丙烯酰氧基丙基三甲氧基硅;其他原料均为市售。

57.制备例4一种石墨烯分散乳液,其采用以下方法制备:将9kg丙烯酸酯高分子乳液、0.5kg改性石墨烯微片、0.1kg脂肪醇聚氧乙烯醚,搅拌且混合均匀,得到石墨烯分散乳液。

58.其中,改性石墨烯微片采用以下方法制备:sa、在45kg硝酸溶液中加入55kg硫酸溶液,搅拌且混合均匀,然后加入5kg石墨烯微片,升温至60℃,超声分散20min,搅拌处理3h,离心分离,利用水清洗三次,烘干。

59.其中,硝酸溶液的质量分数为50%;硫酸溶液的质量分数为10%。

60.sb、在氮气气氛下,于90kg四氢呋喃中加入1kg氢化铝锂、步骤s1处理后的石墨烯微片,超声分散10min,搅拌处理3h,之后加入130kg盐酸溶液,继续搅拌处理2h,离心分离,利用四氢呋喃清洗三次,利用水清洗三次,烘干。

61.其中,盐酸溶液的质量分数为10%。

62.sc、在90kg水中加入4kg脂肪醇聚氧乙烯醚、1kg硅烷偶联剂、0.5kg甲基丙烯酸羟乙酯,搅拌处理30min,然后加入步骤s2处理后的石墨烯微片,超声分散20min,搅拌处理60min,离心分离,利用水清洗三次,烘干,得到改性石墨烯微片。

63.制备例5一种石墨烯分散乳液,其采用以下方法制备:将10kg丙烯酸酯高分子乳液、1kg改性石墨烯微片、0.1kg脂肪醇聚氧乙烯醚,搅拌且混合均匀,得到石墨烯分散乳液。

64.其中,改性石墨烯微片采用以下方法制备:sa、在50kg硝酸溶液中加入50kg硫酸溶液,搅拌且混合均匀,然后加入5kg石墨烯微片,升温至65℃,超声分散15min,搅拌处理2.5h,离心分离,利用水清洗三次,烘干。

65.其中,硝酸溶液的质量分数为45%;硫酸溶液的质量分数为15%。

66.sb、在氮气气氛下,于100kg四氢呋喃中加入1.5kg氢化铝锂、步骤s1处理后的石墨烯微片,超声分散15min,搅拌处理2.5h,之后加入150kg盐酸溶液,继续搅拌处理2.5h,离心分离,利用四氢呋喃清洗三次,利用水清洗三次,烘干。

67.其中,盐酸溶液的质量分数为8%。

68.sc、在100kg水中加入5kg脂肪醇聚氧乙烯醚、1.3kg硅烷偶联剂、0.4kg甲基丙烯酸羟乙酯,搅拌处理35min,然后加入步骤s2处理后的石墨烯微片,超声分散15min,搅拌处理50min,离心分离,利用水清洗三次,烘干,得到改性石墨烯微片。

69.制备例6一种石墨烯分散乳液,其采用以下方法制备:将11kg丙烯酸酯高分子乳液、1.5kg改性石墨烯微片、0.2kg脂肪醇聚氧乙烯醚,搅拌且混合均匀,得到石墨烯分散乳液。

70.其中,改性石墨烯微片采用以下方法制备:sa、在55kg硝酸溶液中加入45kg硫酸溶液,搅拌且混合均匀,然后加入5kg石墨烯微片,升温至70℃,超声分散10min,搅拌处理2h,离心分离,利用水清洗三次,烘干。

71.其中,硝酸溶液的质量分数为40%;硫酸溶液的质量分数为20%。

72.sb、在氮气气氛下,于110kg四氢呋喃中加入2kg氢化铝锂、步骤s1处理后的石墨烯微片,超声分散20min,搅拌处理2h,之后加入170kg盐酸溶液,继续搅拌处理3h,离心分离,利用四氢呋喃清洗三次,利用水清洗三次,烘干。

73.其中,盐酸溶液的质量分数为5%。

74.sc、在110kg水中加入6kg脂肪醇聚氧乙烯醚、1.5kg硅烷偶联剂、0.3kg甲基丙烯酸羟乙酯,搅拌处理40min,然后加入步骤s2处理后的石墨烯微片,超声分散10min,搅拌处理40min,离心分离,利用水清洗三次,烘干,得到改性石墨烯微片。

75.制备例7一种石墨烯分散乳液,其和制备例5的区别之处在于,用等量的石墨烯微片替换改性石墨烯微片,其余部分和制备例5相同。

76.实施例以下原料中的水泥熟料为硅酸盐水泥熟料,且选自灵寿县腾岩矿产品加工厂;石灰石粉选自河北赤地矿产品有限公司;粉煤灰为ⅱ级粉煤灰;脱硫石膏选自北辉浩环保科技有限公司;纸浆纤维为木质纤维,且其平均长度为2mm、平均直径为10μm;铝钒土选自河南久源环保科技有限公司;聚苯乙烯微球为亲水性聚苯乙烯微球,亲水性聚苯乙烯微球为磺化聚苯乙烯微球,且选自西安齐岳生物科技有限公司;碳纤维的平均长度为4mm、平均直径为6μm;减水剂选自聚羧酸减水剂,且选自山东郓城辉煌新型建材科技有限公司;微囊化补强剂、石墨烯分散乳液分别为自制;其他原料均为市售。

77.表1水泥充填材料的各原料含量(单位:kg)原料实施例1实施例2实施例3实施例4水泥熟料700738730750石灰石粉50454540粉煤灰85818075脱硫石膏30363540纸浆纤维35303525铝钒土90807070十二烷基苯磺酸钠21.51.51聚苯乙烯微球0.10.20.20.3石墨烯分散乳液4556碳纤维0.40.30.30.2二乙二醇0.10.20.10.3微囊化补强剂1233减水剂2.533.53.5水300310310320实施例1一种专用于防静电地板的水泥充填材料,其原料配比见表1所示。

78.其中,微囊化补强剂采用制备例1制备得到;石墨烯分散乳液采用制备例4制备得到。

79.一种专用于防静电地板的水泥充填材料的制备方法,包括如下步骤:sx、将水泥熟料、石灰石粉、粉煤灰、脱硫石膏,搅拌且混合均匀,得到水泥混合料。

80.sy、将铝钒土、十二烷基苯磺酸钠、聚苯乙烯微球、微囊化补强剂,搅拌且混合均匀,得到预混料。

81.sz、在水泥混合料中加入预混料,搅拌且混合均匀,然后加入石墨烯分散乳液、二乙二醇、减水剂、水,继续搅拌且混合均匀,之后加入纸浆纤维、碳纤维,再继续搅拌且混合均匀,得到水泥充填材料。

82.实施例2-4一种专用于防静电地板的水泥充填材料,其和实施例1的区别之处在于,水泥充填材料的原料配比不同,且水泥充填材料的原料配比见表1所示,其余部分和实施例1相同。

83.实施例5一种专用于防静电地板的水泥充填材料,其和实施例2的区别之处在于,水泥充填材料的原料中,微囊化补强剂采用制备例2制备得到,其余部分和实施例2相同。

84.实施例6一种专用于防静电地板的水泥充填材料,其和实施例2的区别之处在于,水泥充填材料的原料中,微囊化补强剂采用制备例3制备得到,其余部分和实施例2相同。

85.实施例7一种专用于防静电地板的水泥充填材料,其和实施例2的区别之处在于,水泥充填材料的原料中,石墨烯分散乳液采用制备例5制备得到,其余部分和实施例2相同。

86.实施例8一种专用于防静电地板的水泥充填材料,其和实施例2的区别之处在于,水泥充填材料的原料中,石墨烯分散乳液采用制备例6制备得到,其余部分和实施例2相同。

87.实施例9一种专用于防静电地板的水泥充填材料,其和实施例2的区别之处在于,水泥充填材料的原料中,石墨烯分散乳液采用制备例7制备得到,其余部分和实施例2相同。

88.实施例10一种专用于防静电地板的水泥充填材料,其和实施例2的区别之处在于,水泥充填材料的原料中,亲水性聚苯乙烯微球在使用前进行预处理,其余部分和实施例2相同。

89.亲水性聚苯乙烯微球在使用前进行以下预处理:将亲水性聚苯乙烯微球多次摊铺在平面,每次摊铺后,利用紫外光辐照处理10min,得到预处理后的聚苯乙烯微球;亲水性聚苯乙烯微球的平均粒度为0.1μm,每次亲水性聚苯乙烯微球的摊铺厚度为1μm,紫外光辐照的功率为30kw。

90.实施例11一种专用于防静电地板的水泥充填材料,其和实施例2的区别之处在于,水泥充填材料的原料中,亲水性聚苯乙烯微球在使用前进行预处理,其余部分和实施例2相同。

91.亲水性聚苯乙烯微球在使用前进行以下预处理:将亲水性聚苯乙烯微球多次摊铺在平面,每次摊铺后,利用紫外光辐照处理20min,得到预处理后的聚苯乙烯微球;

亲水性聚苯乙烯微球的平均粒度为0.5μm,每次亲水性聚苯乙烯微球的摊铺厚度为3μm,紫外光辐照的功率为20kw。

92.应用例应用例1一种专用于防静电地板的水泥充填材料的应用,采用以下方法:在防静电地板的中间空腔内注入水泥充填材料,直至灌满,振动防静电地板20min,升温至50℃,保温处理20min,降温至20℃,继续振动防静电地板30min,再次注入水泥充填材料,直至灌满,养护28d,固化,完成施工。

93.应用例2一种专用于防静电地板的水泥充填材料的应用,采用以下方法:在防静电地板的中间空腔内注入水泥充填材料,直至灌满,振动防静电地板30min,升温至60℃,保温处理10min,降温至30℃,继续振动防静电地板20min,再次注入水泥充填材料,直至灌满,养护28d,固化,完成施工。

94.对比例对比例1一种专用于防静电地板的水泥充填材料,其原料配比如下:水泥熟料738kg、石灰石粉45kg、粉煤灰81kg、脱硫石膏36kg、纸浆纤维30kg、铝钒土80kg、十二烷基苯磺酸钠1.5kg、石墨烯微片5kg、二乙二醇0.2kg、减水剂3kg、水310kg。

95.一种专用于防静电地板的水泥充填材料的制备方法,包括如下步骤:sx、将水泥熟料、石灰石粉、粉煤灰、脱硫石膏,搅拌且混合均匀,得到水泥混合料。

96.sy、将铝钒土、十二烷基苯磺酸钠,搅拌且混合均匀,得到预混料。

97.sz、在水泥混合料中加入预混料,搅拌且混合均匀,然后加入石墨烯微片、二乙二醇、减水剂、水,继续搅拌且混合均匀,之后加入纸浆纤维,再继续搅拌且混合均匀,得到水泥充填材料。

98.对比例2一种专用于防静电地板的水泥充填材料,其和实施例2的区别之处在于,水泥充填材料的原料中未添加微囊化补强剂,其余部分和实施例2相同。

99.对比例3一种专用于防静电地板的水泥充填材料,其和实施例2的区别之处在于,水泥充填材料的原料中用等量的二甲基硅油替换微囊化补强剂,其余部分和实施例2相同。

100.对比例4一种专用于防静电地板的水泥充填材料,其和实施例2的区别之处在于,水泥充填材料的原料中未添加十二烷基苯磺酸钠,其余部分和实施例2相同。

101.对比例5一种专用于防静电地板的水泥充填材料,其和实施例2的区别之处在于,水泥充填材料的原料中未添加聚苯乙烯微球,其余部分和实施例2相同。

102.对比例6一种专用于防静电地板的水泥充填材料,其和实施例2的区别之处在于,水泥充填材料的原料中未添加十二烷基苯磺酸钠、聚苯乙烯微球,其余部分和实施例2相同。

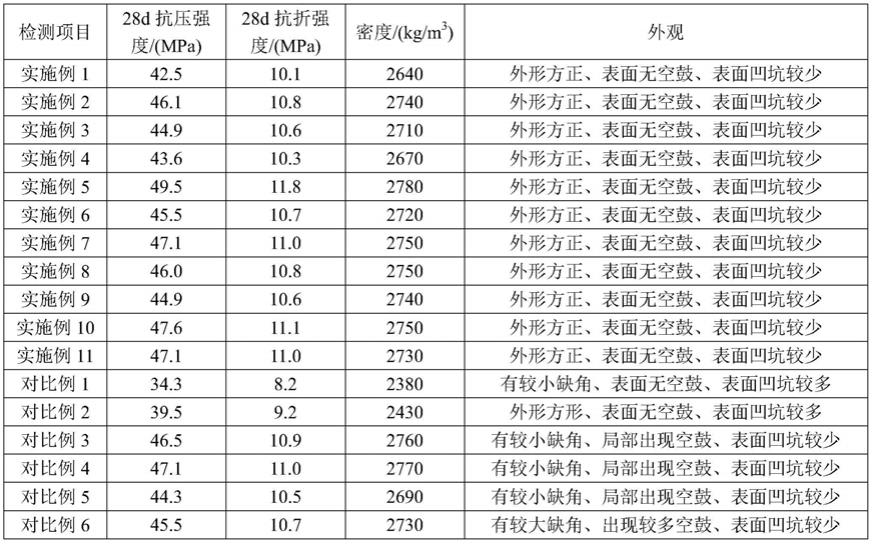

103.性能检测试验采用应用例2的方法,分别将实施例1-11和对比例1-5得到的水泥充填材料填充到木质仿防静电地板中,养护28h,水泥充填材料固化,形成水泥充填材料试块。然后将木质仿防静电地板拆卸,且取出水泥充填材料试块,水泥充填材料试块的尺寸为495mm

×

495mm

×

20mm。之后对水泥充填材料试块的外观进行观测,以及对水泥充填材料试块的密度、28d抗压强度、28d抗折强度进行检测,检测结果如表2所示。

104.其中,依据gb/t5486-2008《无机硬质绝热制品试验方法》,对水泥充填材料试块的28d抗压强度、28d抗折强度进行检测。

105.表2检测结果从表2中可以看出,本技术的水泥充填材料,具有良好的密度、抗压强度、抗折强度,密度为2640-2780kg/m3、抗压强度为42.5-49.5mpa、抗折强度为10.1-11.8mpa。而且还具有良好的外观,外观为外形方正、表面无空鼓、表面凹坑较少,且通过外形方正、表面无空鼓的情况,反映出水泥充填材料能够流到木质仿防静电地板的各个角落,且具有良好的流动性。本技术的水泥充填材料,通过原料之间的协同作用,在保持水泥充填材料具有良好流动性的基础上,提高了水泥充填材料的抗压强度、抗折强度、密度,提高水泥充填材料的整体性能,满足市场需求。

106.将实施例2和对比例2进行比较,由此可以看出,在水泥充填材料的原料中加入微囊化补强剂,能够有效的减少水泥充填材料表面的凹坑,而且还提高了水泥充填材料的密度,也提高了水泥充填材料的抗压强度、抗折强度。再结合对比例3,由此可以看出,利用明胶将十二烷基苯磺酸钠和二甲基硅油分离,改善水泥充填材料的流动性,从而提高水泥充填材料的外观。

107.将实施例2和对比例4进行比较,由此可以看出,在水泥充填材料的原料中加入十二烷基苯磺酸钠,虽然降低了水泥充填材料的密度,但是改善水泥充填材料的流动性,提高水泥充填材料的外观。再结合对比例5,由此可以看出,在水泥充填材料的原料中加入聚苯

乙烯微球,改善了水泥充填材料的流动性,从而提高了水泥充填材料的密度、外观。再结合对比例6,由此可以看出,通过十二烷基苯磺酸钠、聚苯乙烯微球之间的协同作用,不仅改善了水泥充填材料的流动性,而且降低十二烷基苯磺酸钠对水泥充填材料的影响,提高水泥充填材料的整体性能。

108.将实施例2和实施例10-11进行比较,由此可以看出,对水泥充填材料的原料中的亲水性聚苯乙烯微球进行预处理,能够有效的增加水泥充填材料的抗压强度、抗折强度,这可能是由于预处理增加亲水性聚苯乙烯微球的表面能,增加水泥充填材料的整体结构稳定性,从而提高其抗压强度、抗折强度。

109.将实施例2和实施例9进行比较,由此可以看出,对石墨烯微片进行改性处理,有效的提高水泥充填材料的抗压强度、抗折强度,这可能是由于硅烷偶联剂、甲基丙烯酸羟乙酯对石墨烯微片进行改性处理,增加了石墨烯微片的分散以及稳定性,降低石墨烯微片对水泥充填材料的影响,提高水泥充填材料的整体性能。

110.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1