一种采用镁渣基胶凝材料进行路面基层铺筑的施工方法与流程

1.本发明属于资源循环利用技术领域,具体涉及一种采用镁渣基胶凝材料进行路面基层铺筑的施工方法。

背景技术:

2.随着交通运输业的发展,交通量和汽车荷载都日益增加,重载车辆的数量也大幅增加,道路经过碾压会出现大面积病害,平整度差,影响车辆通行安全。因此,为了适应交通运输的需求,在建设、设计、施工各方面对路面基层的承载力做出更高的要求。

3.目前路面基层改建通常是把原路面翻挖、铣刨出来,然后视其废料弃置一旁,重新摊铺一层新路面。这种做法的直接后果主要有以下三点:大量的旧料需要占地堆放,对有限土地资源是种浪费;旧料在堆放过程中会对环境造成二次污染;水泥稳定碎石被视作废料而被抛弃是对资源的严重浪费。

4.与此同时,镁渣为工厂炼镁派出的工业废渣,很多镁厂都是作为废物丢掉,尤其是一些规模较小的生产企业。随着镁渣的大量排放堆积,不仅占用了大量的土地资源,而且镁渣随着雨水的冲淋汇入江河湖泊对农作物和周围环境的造成了极大的影响,严重危及到人类的身体健康及农作物的生长。但实践中发现,镁渣自身含有较高的自由mgo,即不安定组分,随着时间的推移,自由mgo会逐步水化膨胀,强度不够。因此,需要消除不安定组分(自由mgo)的影响,对镁渣进行改性,提高强度。

5.在资源日益短缺和重视环保的今天,传统的路面基层改建已经无法适应时代发展的需要,其后果也是与循环经济原则背道而驰的。如果能够将路面废料和废弃镁渣进行结合,实现再生利用,既能够通过重复利用旧料以减少新原料的使用量,还可以延缓资源过度消耗,又能够让废料成为可再生利用的资源,在产生显著的社会、环境和经济效益的同时,实现了真正意义上的循环经济。

技术实现要素:

6.本发明所要解决的技术问题在于针对上述现有技术中的不足,提供一种采用镁渣基胶凝材料进行路面基层铺筑的施工方法,其方法步骤简单,设计合理,实现方便,能够有效应用在路面基层的铺筑施工中,主要以路面旧料、镁渣和煤气化渣为铺筑材料,极大节约了材料成本,实现了固废再生利用,效果显著,便于推广。

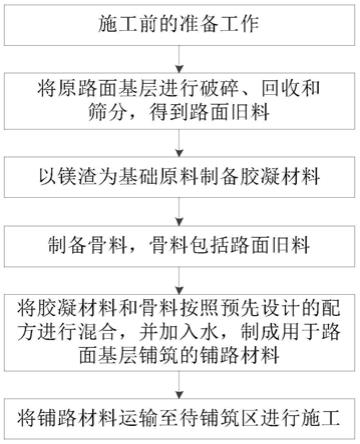

7.为解决上述技术问题,本发明采用的技术方案是:一种采用镁渣基胶凝材料进行路面基层铺筑的施工方法,包括以下步骤:

8.步骤一、施工前的准备工作;

9.步骤二、将原路面基层进行破碎、回收和筛分,得到路面旧料;

10.步骤三、以镁渣为基础原料制备胶凝材料;

11.步骤四、制备骨料,所述骨料包括路面旧料;

12.步骤五、将胶凝材料和骨料按照预先设计的配方进行混合,并加入水,制成用于路

面基层铺筑的铺路材料;

13.步骤六、将铺路材料运输至待铺筑区进行施工。

14.上述的一种采用镁渣基胶凝材料进行路面基层铺筑的施工方法,步骤一中所述施工前的准备工作具体包括:

15.步骤101、对原路面进行挖验,以确定旧路的结构形式及材料组成;

16.步骤102、施工前清除原路面上的所有杂物、泥块、尘土,保证路面的清洁;

17.步骤103、对旧路进行预整形,已保证路面挖掘机破碎能够顺利进行。

18.上述的一种采用镁渣基胶凝材料进行路面基层铺筑的施工方法,步骤三中所述镁渣为优化镁渣,所述优化镁渣为将改性镁渣进行自然陈化或热浇处理后的镁渣,所述改性镁渣为对皮江法炼镁产生的镁渣进行活性保持和稳定性保持处理后的镁渣。

19.上述的一种采用镁渣基胶凝材料进行路面基层铺筑的施工方法,所述改性镁渣的具体生成过程包括:先按照改性炼镁球团中各原料的重量百分比,将原料送入磨机内混匀细磨,然后进行筛分,将筛下物压制,得到改性炼镁球团;再将所述改性炼镁球团装入还原罐内,在真空度为5pa~10pa,温度为1200℃~1220℃的条件下还原7h~8h,还原结束后开罐取出粗镁锭,并扒出还原罐内的镁渣,得到块状的改性镁渣。

20.上述的一种采用镁渣基胶凝材料进行路面基层铺筑的施工方法,步骤三中所述以镁渣为基础原料制备胶凝材料的具体过程包括:

21.步骤301、在镁冶炼厂获得改性镁渣并放置于渣场自然陈化或热浇处理,得到优化镁渣原料;

22.步骤302、对优化镁渣原料进行粗碎和细碎的预处理,得到优化镁渣料;

23.步骤303、对煤气化粗渣进行筛分、粗碎和细碎的预处理,得到煤气化渣料;

24.步骤304、按照预先设计的重量百分含量,将优化镁渣料和煤气化渣料混合,研磨成镁渣基胶凝材料。

25.上述的一种采用镁渣基胶凝材料进行路面基层铺筑的施工方法,步骤四中所述骨料还包括优化镁渣原料。

26.上述的一种采用镁渣基胶凝材料进行路面基层铺筑的施工方法,步骤四中所述制备骨料的具体过程包括:当骨料的粒径大于10mm时,采用破碎机将骨料细碎至粒径达到10mm以下。

27.上述的一种采用镁渣基胶凝材料进行路面基层铺筑的施工方法,步骤六中所述将铺路材料运输至待铺筑区进行施工的具体过程包括:

28.步骤601、施工放样;

29.直线段每15m~20m设一桩,曲线段每5m设一桩,并在两侧路肩边缘外设指示桩,在指示桩上用明显标记标出边缘的设计高挂基准线,用白灰划出边缘线;

30.步骤602、布料;

31.步骤603、拌和及平整;

32.采用再生机进行路拌,再生机行走速度控制在3m/min~4m/min,平地机由两侧向路中心进行刮平,通过平地机和人工配合整形,使基层顶面的横坡度、纵坡、平整度达到规范要求;

33.步骤604、碾压;

34.按以下顺序进行:

35.稳压:采用20t双钢轮压路机稳压碾压1遍,压路机的行驶速度控制在1.5km/h~1.7km/h;

36.轻振动碾压:采用20t压路机轻振动碾压2遍,压路机的行驶速度控制在1.5km/h~1.7km/h;

37.强振动碾压:采用25t压路机强振动碾压4遍,压路机的行驶速度控制在1.8km/h~2.2km/h;

38.光面碾压:采用双钢轮压路机碾压1~2遍,压路机的行驶速度控制在1.5km/h~1.7km/h;

39.步骤605、测定松铺系数;

40.步骤606、测定厚度和压实度;

41.当压实度大于97%,厚度不满足设计要求时,及时调整初始松铺系数;

42.步骤607、养生;

43.采用自然洒水养生,洒水量及频率以保证其表面湿润为准,养生期为7天。

44.上述的一种采用镁渣基胶凝材料进行路面基层铺筑的施工方法,步骤605中所述测定松铺系数的具体过程包括:

45.步骤60501、设定初始松铺系数,并按初始松铺系数铺筑铺路材料的厚度;

46.步骤60502、每隔10m长路段测量一次铺前高程及摊铺后的松铺后高程,测点位置交错分布于路中线两侧的随机位置上;

47.步骤60503、碾压完毕后在原先测的相同位置上再测量压实后高程;

48.步骤60504、计算实际松铺系数。

49.本发明与现有技术相比具有以下优点:

50.1、本发明方法步骤简单,设计合理,实现方便。

51.2、本发明将原路面基层破碎、回收和筛分后得到的路面旧料作为重新铺筑的骨料,实现路面旧料的再生利用,既能够通过重复利用旧料以减少新原料的使用量,产生显著的社会、环境和经济效益。

52.3、本发明以镁渣为基础原料制备胶凝材料,通过将优化镁渣料和煤气化渣料混合,研磨成镁渣基胶凝材料,能够替代或极大减少现有水泥胶凝材料的使用,大幅降低胶凝材料的成本,实现了固废再生利用。

53.4、本发明利用优化镁渣和煤气化渣之间的相互激发效应,实现类水泥的胶凝作用,消除优化镁渣中的不安定组分(自由mgo)的影响,实现对镁渣的改性,有效提高强度。

54.5、本发明能够有效应用在路面基层的铺筑施工中,主要以路面旧料、镁渣和煤气化渣为铺筑材料,极大节约了材料成本,实现了固废再生利用,效果显著,便于推广。

55.综上所述,本发明方法步骤简单,设计合理,实现方便,能够有效应用在路面基层的铺筑施工中,主要以路面旧料、镁渣和煤气化渣为铺筑材料,极大节约了材料成本,实现了固废再生利用,效果显著,便于推广。

56.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

57.图1为本发明的方法流程图;

58.图2为本发明以镁渣为基础原料制备胶凝材料的流程图;

59.图3为本发明的施工流程图。

具体实施方式

60.如图1所示,本发明的采用镁渣基胶凝材料进行路面基层铺筑的施工方法,包括以下步骤:

61.步骤一、施工前的准备工作;

62.本实施例中,施工前的准备工作具体包括:

63.步骤101、对原路面进行挖验,以确定旧路的结构形式及材料组成;

64.步骤102、施工前清除原路面上的所有杂物、泥块、尘土,保证路面的清洁;

65.步骤103、对旧路进行预整形,已保证路面挖掘机破碎能够顺利进行。

66.步骤二、将原路面基层进行破碎、回收和筛分,得到路面旧料;

67.具体实施时,采用挖掘机对旧的路面基层进行分层翻挖施工,产生的旧料运至指定地点回收,随后人工配合装载机清理碎屑并回收,最后再进行筛分备料。

68.步骤三、以镁渣为基础原料制备胶凝材料;

69.本实施例中,镁渣为优化镁渣,所述优化镁渣为将改性镁渣进行自然陈化或热浇处理后的镁渣,所述改性镁渣为对皮江法炼镁产生的镁渣进行活性保持和稳定性保持处理后的镁渣。

70.本实施例中,所述改性镁渣的具体生成过程包括:先按照改性炼镁球团中各原料的重量百分比,将原料送入磨机内混匀细磨,然后进行筛分,将筛下物压制,得到改性炼镁球团;再将所述改性炼镁球团装入还原罐内,在真空度为5pa~10pa,温度为1200℃~1220℃的条件下还原7h~8h,还原结束后开罐取出粗镁锭,并扒出还原罐内的镁渣,得到块状的改性镁渣。

71.具体实施时,改性炼镁球团中各原料的重量百分比如下:煅白81%~82.8%,硅铁15%~16.6%,萤石1.25%~2.71%,硼铁合金0.23%~0.29%,优选煅白(cao/mgo的摩尔比接近1)81%,硅铁(含si量75%左右)16.5%,萤石(萤石中caf2含量不低于95%)2.25%,硼铁合金0.25%。

72.本实施例中,如图2所示,以镁渣为基础原料制备胶凝材料的具体过程包括:

73.步骤301、在镁冶炼厂获得改性镁渣并放置于渣场自然陈化或热浇处理,得到优化镁渣原料;

74.步骤302、对优化镁渣原料进行粗碎和细碎的预处理,得到优化镁渣料;

75.具体实施时,采用颚式破碎机对优化镁渣原料中的块状优化镁渣进行粗碎;采用对辊式破碎机对粗碎后的优化镁渣进行细碎,得到优化镁渣料。

76.步骤303、对煤气化粗渣进行筛分、粗碎和细碎的预处理,得到煤气化渣料;

77.步骤304、按照预先设计的重量百分含量,将优化镁渣料和煤气化渣料混合,研磨成镁渣基胶凝材料。

78.具体实施时,预先设计的重量百分含量如下:优化镁渣料13%~28%、煤气化渣料

65%~75%,优选优化镁渣料25%、煤气化渣料75%。

79.改性镁渣中一般残留5%或更高的自由mgo,由于改性镁渣中自由mgo的水化缓慢,如果不经处理就直接用作制备胶凝材料后,随着mgo的缓慢水化,生成mg(oh)2,体积发生膨胀,导致强度明显降低,存在潜在的安全隐患;通过将改性镁渣进行自然陈化或热浇处理后形成优化镁渣,再利用优化镁渣和煤气化渣之间的相互激发效应,实现类水泥的胶凝作用,消除优化镁渣中的不安定组分(自由mgo)的影响,实现对镁渣的改性,有效提高强度。

80.步骤四、制备骨料,所述骨料包括路面旧料;

81.本实施例中,骨料还包括优化镁渣原料。

82.具体实施时,骨料还可以是建筑垃圾、煤矸石、风积沙、炉渣和脱硫石膏中的一种或多种的组合。当路面旧料不足时,骨料中还可以添加优化镁渣原料、建筑垃圾、煤矸石、风积沙、炉渣和脱硫石膏中的一种或多种。

83.本实施例中,当骨料的粒径大于10mm时,采用破碎机将骨料细碎至粒径达到10mm以下。

84.步骤五、将胶凝材料和骨料按照预先设计的配方进行混合,并加入水,制成用于路面基层铺筑的铺路材料;

85.步骤六、将铺路材料运输至待铺筑区进行施工。

86.本实施例中,如图3所示,施工的具体过程包括:

87.步骤601、施工放样;

88.直线段每15m~20m设一桩,曲线段每5m设一桩,并在两侧路肩边缘外设指示桩,在指示桩上用明显标记标出边缘的设计高挂基准线,用白灰划出边缘线;

89.步骤602、布料;

90.步骤603、拌和及平整;

91.采用再生机进行路拌,再生机行走速度控制在3m/min~4m/min,平地机由两侧向路中心进行刮平,通过平地机和人工配合整形,使基层顶面的横坡度、纵坡、平整度达到规范要求;

92.步骤604、碾压;

93.按以下顺序进行:

94.稳压:采用20t双钢轮压路机稳压碾压1遍,压路机的行驶速度控制在1.5km/h~1.7km/h;

95.轻振动碾压:采用20t压路机轻振动碾压2遍,压路机的行驶速度控制在1.5km/h~1.7km/h;

96.强振动碾压:采用25t压路机强振动碾压4遍,压路机的行驶速度控制在1.8km/h~2.2km/h;

97.光面碾压:采用双钢轮压路机碾压1~2遍,压路机的行驶速度控制在1.5km/h~1.7km/h;

98.步骤605、测定松铺系数;

99.步骤60501、设定初始松铺系数,并按初始松铺系数铺筑铺路材料的厚度;

100.具体实施时,初始松铺系数设定为1.25。

101.步骤60502、每隔10m长路段测量一次铺前高程及摊铺后的松铺后高程,测点位置

交错分布于路中线两侧的随机位置上;

102.步骤60503、碾压完毕后在原先测的相同位置上再测量压实后高程;

103.步骤60504、计算实际松铺系数。

104.步骤606、测定厚度和压实度;

105.当压实度大于97%,厚度不满足设计要求时,根据计算得到的实际松铺系数及时调整初始松铺系数;

106.步骤607、养生;

107.采用自然洒水养生,洒水量及频率以保证其表面湿润为准,养生期为7天。

108.本发明将原路面基层破碎、回收和筛分后得到的路面旧料作为重新铺筑的骨料,实现路面旧料的再生利用,既能够通过重复利用旧料以减少新原料的使用量,产生显著的社会、环境和经济效益。

109.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效结构变化,均仍属于本发明技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1