一种大规格超薄壁蜂窝陶瓷催化剂载体及其制备方法和应用与流程

1.本发明属于蜂窝陶瓷材料技术领域,具体涉及一种大规格超薄壁蜂窝陶瓷催化剂载体及其制备方法和应用。

背景技术:

2.随着法规升级,内燃机配备后处理系统成为必然。所述尾气后处理系统利用具有氧化还原能力的催化剂把发动机排气中的污染物一氧化碳co、碳氢化合物hc和氮氧化物nox转化成无害的二氧化碳co2、氮气n2和水h2o,使尾气符合国家排放标准。

3.现有技术中,内燃机后处理系统多使用蜂窝陶瓷材料承载催化剂(催化剂载体)进行污染物的处理,如选择性催化还原scr催化剂载体、氧化催化转化doc催化剂载体、汽油车三元催化器twc催化剂载体等。现有蜂窝陶瓷载体的制备工艺路线多为“泥料制备-塑性挤出成型-干燥-切割-烧制-磨边-围边”。泥料制备工艺过程中一般需要加入粘结剂(如纤维素醚、聚乙烯醇)、分散剂(如醇醚)和润滑剂(如高品质油类)等有机物,这就使得催化剂制备原料中的有机物含量比较高,6-20%。蜂窝陶瓷载体在烧制过程中,由于蜂窝陶瓷多孔结构,特别是高孔密度蜂窝陶瓷(600-900孔/平方英寸),这即限制了蜂窝陶瓷内所含大量有机物分解及燃烧过程急剧产生热量的传递,使蜂窝陶瓷载体内外产生非常大的温度梯度,产生热应力,极易造成蜂窝陶瓷开裂,使烧制合格率下降。

4.为解决该问题,目前多采用严格控制气氛、烧制温度速率等复合手段控制有机物挥发段的分解挥发速率,实现蜂窝陶瓷载体内外温度场均匀控制,以避免烧制过程中蜂窝陶瓷载体的开裂,但即便如此,还存在当烧有机粘结剂分解后(200-800℃),蜂窝陶瓷载体坯体没有发生烧结,坯体的强度只能依靠颗粒堆积形成的强度,强度非常低(特别是蜂窝陶瓷载体壁厚比较薄2-3mil时候),烧成过程温度波动、窑炉内气体流动会造成坯体变形、开裂。据统计传统蜂窝陶瓷载体烧制工艺产品合格率也很难达到95%。为了控制有机物挥发段温升速率,使蜂窝陶瓷载体烧制周期长,严重制约着生产线生产效率的提高,同时,燃料的大量消耗及烧制废品,也使降低蜂窝陶瓷载体生产成本成为难题。因此,需要开发一种可实现快速烧制的大规格、超薄壁蜂窝陶瓷催化剂载体,以确保产品的合格率和生产效率。

技术实现要素:

5.为解决现有技术的不足,本发明提供了一种大规格超薄壁蜂窝陶瓷催化剂载体及其制备方法和应用。

6.本发明所提供的技术方案如下:

7.一种大规格超薄壁蜂窝陶瓷催化剂载体的制备方法,包括以下步骤:

8.1)取选定量的无机主料和添加剂充分干混,得到混合粉料;

9.2)将步骤1)所得的混合粉料加添加剂进行捏合,并经过真空练泥处理,挤制成蜂窝陶瓷催化剂载体,再经干燥处理,制得坯体;

10.3)将步骤2)所得的坯体进行烧制,即得所述的大规格超薄壁蜂窝陶瓷催化剂载

体;

11.其中:

12.所述无机主料包括如下质量百分含量的各组分:氧化铝23.2-32.2wt%,氧化镁12.9-13.4wt%,电熔石英35-46wt%,针状生高岭土8.5-28.9wt%;

13.所述添加剂包括高温粘结剂,所述高温粘结剂与所述无机主料的质量百分比为1.0-4.0wt%。

14.上述技术方案中,高温粘结剂低温热塑流动时,可以包裹易燃的有机物(甲级羟丙基纤维素醚、复合成型助剂等),能够有效抑制蜂窝陶瓷载体中的有机物燃烧,避免载体内外温差,提高烧成合格率;同时,其中温热固性能够提供蜂窝陶瓷载体中温强度(有机粘结剂分解后蜂窝陶瓷载体坯体没有了强度),能够有效抵抗升温过程中由于温差产生的热应力。使用高温粘结剂可以使蜂窝陶瓷载体烧制过程中迅速升温,有助于提高生产效率,具有节能环保的优势。

15.优选的,当高温粘结剂与所述无机主料的质量百分比为3.5-4.0%时,蜂窝陶瓷载体的烧制合格率可高达100%。

16.具体的,所述高温粘结剂选自d50=1.0-10.0μm的耐热酚醛树脂、d50=1.0-10.0μm的聚酰亚胺树脂中的任意一种或两种。

17.上述技术方案中,耐热酚醛树脂、聚酰亚胺树脂等高温粘结剂,为低温(100-130℃)热塑性、中温(200-800℃)热固性(见图3)、耐高温、难燃的高温粘结剂,较其他的高温粘结剂,更匹配本发明的烧成工艺。具体来讲,所选择的高温粘结剂能保持生坯强度,抑制有机物分解速度,降低烧成时间,提高产品合格率。

18.具体的,所述添加剂还包括:

19.甲基羟丙基纤维素,其与所述无机主料的质量百分比为4-8.7wt%;

20.复合成型助剂,其包括与所述无机主料的质量百分比为0.2-1.5wt%的聚醚多元醇分散剂,以及与所述无机主料的质量百分比为3.0-8.0wt%的基础矿物油;

21.水,其与所述无机主料的质量百分比为30-40wt%。

22.上述技术方案中:

23.甲基羟丙基纤维素的加入,赋予泥料可塑性,可以确保较低挤出压力下,顺利挤制成大规格且超薄的胚体;

24.聚醚多元醇分散剂的加入,可以对泥料进行均匀分散,从而确保挤出成型外观一致、外观无缺陷的大规格且超薄的胚体;

25.基础矿物油的加入,赋予泥料流动性,从而确保较低挤出压力下,顺利挤制成大规格且超薄的胚体。

26.具体的:

27.所述氧化铝为d50=0.5-4.0μm,且径厚比为(6:1)-(16:1)的片状氧化铝(见图4);

28.所述氧化镁为d50=0.2-4.0μm的高活性氧化镁;

29.所述电熔石英的d50=2.0-10.0um;

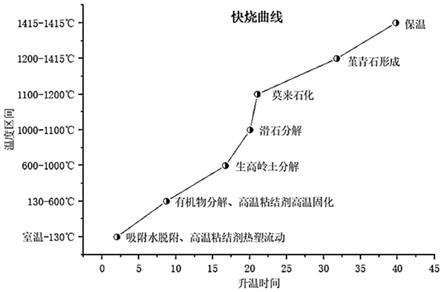

30.所述针状生高岭土的d50为1.0-10μm且径厚比为60-100倍;

31.所述高温粘结剂选自d50=1.0-10.0μm的耐热酚醛树脂、d50=1.0-10.0μm的聚酰亚胺树脂中的任意一种或两种。

32.具体的,所述催化剂的类型为scr、doc、asc或twc。

33.具体的,步骤3)中,所述的烧制包括依次进行的如下步骤:吸附水脱附、高温粘结剂热塑流动、有机物分解、高温粘结剂固化、针状高岭土分解、莫来石化、堇青石形成以及保温。

34.具体的,步骤3)中,所述的烧制包括依次进行的如下步骤:

35.室温到130℃加热不超过3h,升温速率不超过200℃/h;

36.130-600℃加热不超过7h,升温速率不超过200℃/h;

37.600-1000℃加热不超过8h,升温速率不超过100℃/h;

38.1000-1100℃加热不超过5h,升温速率不超过60℃/h;

39.1100-1200℃加热不超过2h,升温速率不超过200℃/h;

40.1200-1415℃加热不超过12h,升温速率不超过60℃/h;

41.1415℃保温不超过9h,保温时间不超过20h;

42.其中,总的时间不超过72h。

43.采用上述烧制方式,可以避免大规格薄壁催化剂坯体含有的大量有机物快速分解,内外产生温差,形成热应力,造成产品开裂,从而确保烧制得到大规格且超薄的催化剂载体。

44.本发明还提供了根据上述制备方法制备得到的大规格超薄壁蜂窝陶瓷催化剂载体。

45.具体的,所述大规格超薄壁蜂窝陶瓷催化剂载体的尺寸为φ190.5-330.2

×

(101.6-228.6)mm、600-900孔/平方英寸、壁厚2-3mil。

46.较现有的同类催化剂载体(400孔/平方英寸,壁厚4mil),是显著优于现有技术,孔密度显著提高,壁厚显著降低,有利于提高污染物的转化率。

47.本发明还提供了上述大规格超薄壁蜂窝陶瓷催化剂载体的应用,用于制备催化剂。

48.具体的,用于制备治理国六、国七、非道路国四、船机国二的内燃机排气污染物的催化剂,所述排气污染物选自一氧化碳、碳氢化合物或氮化物中的任意一种或多种。

49.本发明所述的大规格、超薄壁蜂窝陶瓷催化剂载体以氧化铝、氧化镁、熔融石英、针状生高岭土为无机主料,并添加甲基羟丙基纤维素醚有机粘结剂、高温粘结剂、复合成型助剂,。

50.本发明所述大规格、超薄壁蜂窝陶瓷催化剂载体的制备方法,按照泥料制备-塑性挤出成型-干燥-切割-烧制-磨边-围边”的工艺过程制造蜂窝陶瓷催化剂载体,并通过对烧制过程中温度的梯度控制,制得蜂窝陶瓷的成品率接近100%,且大幅缩减了整个烧制过程的时间,有效提高了生产效率。

附图说明

51.图1为本发明实施例1-3中烧制步骤的温度控制曲线图;

52.图2为本发明对比例1中烧制步骤的温度控制曲线图;

53.图3为本发明高温粘结剂的差热曲线图;

54.图4为本发明片状氧化铝的sem图;

55.图5为本发明针状生高岭土的sem图。

56.图6为薄壁600cpsi 3mil产品图。

具体实施方式

57.以下对本发明的原理和特征进行描述,所举实施例只用于解释本发明,并非用于限定本发明的范围。

58.实施例1

59.本实施例所述的蜂窝陶瓷催化剂载体,其制备原料包括无机主料及添加剂;

60.所述无机主料以其总量计,包括如下质量含量的组分:

61.d50=4.0μm且径厚比为6:1的片状氧化铝23.25wt%;

62.d50=4.0μm的高活性氧化镁12.92wt%;

63.d50=10.0um的熔融石英35.00wt%;

64.d50=1.0μm且径厚比为60:1的针状生高岭土28.83wt%;

65.以所述无机主料的总量计,所述添加剂包括如下质量含量比例的组分:

66.高温粘结剂1.0wt%;

67.羟丙基甲基纤维素4.0wt%;

68.聚醚多元醇0.5wt%;

69.基础油3.0wt%;

70.水30wt%。

71.本实施例所述的蜂窝陶瓷催化剂载体,其制备方法包括如下步骤:

72.(1)按照选定的材料,取23.25kg氧化铝、12.92kg氧化镁、35.00kg熔融石英、28.83kg针状生高岭土,以及4kg羟丙基甲基纤维素、1.0kg酚醛耐热高温树脂,充分干混,得到混合粉料;

73.(2)将所得混合粉料加30kg水,0.5kg的聚醚多元醇和3kg基础油进行常规捏合,并经过真空练泥处理,挤制成φ330.2

×

228.6mm、900孔/平方英寸、壁厚2mil的蜂窝陶瓷催化剂载体,经常规干燥(100-130℃,≥12小时)处理,制得坯体;

74.(3)将所得坯体按照图1的快速烧制曲线(表1)进行蜂窝陶瓷催化剂载体的烧制,即得成品。

75.实施例2

76.本实施例所述的蜂窝陶瓷催化剂载体,其制备原料包括无机主料及添加剂;

77.所述无机主料以其总量计,包括如下质量含量的组分:

78.d50=4.0μm且径厚比为16:1的片状氧化铝24.87wt%;

79.d50=3.0μm的高活性氧化镁12.99wt%;

80.d50=8.0um的熔融石英37.00wt%;

81.d50=3.0μm且径厚比为70:1的针状生高岭土25.14wt%;

82.以所述无机主料的总量计,所述添加剂包括如下质量含量比例的组分:

83.高温粘结剂2.0wt%;

84.羟丙基甲基纤维素4.5wt%;

85.聚醚多元醇0.80wt%;

86.基础油3.5wt%;

87.水32wt%。

88.本实施例所述的蜂窝陶瓷催化剂载体,其制备方法包括如下步骤:

89.(1)按照选定的材料,取24.87kg氧化铝、12.99kg氧化镁、37.00kg熔融石英、25.14kg针状生高岭土,以及4.5kg羟丙基甲基纤维素、2.0kg聚酰亚胺树脂,充分干混,得到混合粉料;

90.(2)将所得混合粉料加32kg水,0.8kg的聚醚多元醇和3.5kg基础油进行常规捏合,并经过真空练泥处理,挤制成φ330.2

×

228.6mm、750孔/平方英寸、壁厚2mil的蜂窝陶瓷催化剂载体,经常规干燥(100-130℃,≥12小时)处理,制得坯体;

91.(3)将所得坯体按照图1的快速烧制曲线(表1)进行蜂窝陶瓷催化剂载体的烧制,即得成品。

92.实施例3

93.本实施例所述的蜂窝陶瓷催化剂载体,其制备原料包括无机主料及添加剂;

94.所述无机主料以其总量计,包括如下质量含量的组分:

95.d50=1.5μm且径厚比为8:1的片状氧化铝26.48wt%;

96.d50=2.0μm的高活性氧化镁13.06wt%;

97.d50=4.0um的电熔石英39.00wt%;

98.d50=7.0μm且径厚比为100:1的针状生高岭土21.46wt%;

99.以所述无机主料的总量计,所述添加剂包括如下质量含量比例的组分:

100.高温粘结剂2.5wt%;

101.羟丙基甲基纤维素5.0wt%;

102.聚醚多元醇1.00wt%;

103.基础油4.0wt%;

104.水34wt%。

105.本实施例所述的蜂窝陶瓷催化剂载体,其制备方法包括如下步骤:

106.(1)按照选定的材料,取26.48kg氧化铝、13.06kg氧化镁、39.00kg熔融石英、21.46kg针状生高岭土,以及5.0kg甲基纤维素、2.5kg酚醛耐热高温树脂,充分干混,得到混合粉料;

107.(2)将所得混合粉料加34kg水,1.0kg的聚醚多元醇和4.0kg基础油进行常规捏合,并经过真空练泥处理,挤制成φ330.2

×

228.6mm、600孔/平方英寸、壁厚3mil的蜂窝陶瓷催化剂载体,经常规干燥(100-130℃,≥12小时)处理,制得坯体;

108.(3)将所得坯体按照图1的快速烧制曲线(表1)进行蜂窝陶瓷催化剂载体的烧制,即得成品。

109.实施例4

110.本实施例所述的蜂窝陶瓷催化剂载体,其制备原料包括无机主料及添加剂;

111.所述无机主料以其总量计,包括如下质量含量的组分:

112.d50=0.5μm且径厚比为12:1的片状氧化铝28.09wt%;

113.d50=3.0μm的高活性氧化镁13.14wt%;

114.d50=9.0um的电熔石英41.00wt%;

115.d50=5.0μm且径厚比为90:1的针状生高岭土17.77wt%;

116.以所述无机主料的总量计,所述添加剂包括如下质量含量比例的组分:

117.聚酰亚胺树脂2.8wt%;

118.羟丙基甲基纤维素5.5wt%;

119.聚醚多元醇1.20wt%;

120.基础油6.0wt%;

121.水35.0wt%。

122.本实施例所述的蜂窝陶瓷催化剂载体,其制备方法同实施例1。

123.实施例5

124.本实施例所述的蜂窝陶瓷催化剂载体,其制备原料包括无机主料及添加剂;

125.所述无机主料以其总量计,包括如下质量含量的组分:

126.d50=2.5μm且径厚比为8:1的片状氧化铝29.70wt%;

127.d50=3.5μm的高活性氧化镁13.21wt%;

128.d50=2.0um的电熔石英43.00wt%;

129.d50=10.0μm且径厚比为85:1的针状生高岭土14.08wt%;

130.以所述无机主料的总量计,所述添加剂包括如下质量含量比例的组分:

131.聚酰亚胺树脂3.2wt%;

132.羟丙基甲基纤维素6.0wt%;

133.聚醚多元醇1.30wt%;

134.基础油6.5wt%;

135.水40wt%。

136.本实施例所述的蜂窝陶瓷催化剂载体,其制备方法同实施例1。

137.实施例6

138.本实施例所述的蜂窝陶瓷催化剂载体,其制备原料包括无机主料及添加剂;

139.所述无机主料以其总量计,包括如下质量含量的组分:

140.d50=3.5μm且径厚比为15:1的片状氧化铝32.12wt%;

141.d50=0.5μm的高活性氧化镁13.28wt%;

142.d50=7.0um的电熔石英45wt%;

143.d50=7.5μm且径厚比为85:1的针状生高岭土10.40wt%;

144.以所述无机主料的总量计,所述添加剂包括如下质量含量比例的组分:

145.酚醛耐热高温树脂3.5wt%;

146.羟丙基甲基纤维素6.5wt%;

147.聚醚多元醇1.40wt%;

148.基础油7.0wt%;

149.水39wt%。

150.本实施例所述的蜂窝陶瓷催化剂载体,其制备方法同实施例1。

151.实施例7

152.本实施例所述的蜂窝陶瓷催化剂载体,其制备原料包括无机主料及添加剂;

153.所述无机主料以其总量计,包括如下质量含量的组分:

154.d50=2.5μm且径厚比为15:1的片状氧化铝32.12wt%;

155.d50=2.5μm的高活性氧化镁13.28wt%;

156.d50=8.0um的电熔石英45wt%;

157.d50=7.0μm且径厚比为75:1的针状生高岭土10.40wt%;

158.以所述无机主料的总量计,所述添加剂包括如下质量含量比例的组分:

159.酚醛耐热高温树脂4.0wt%;

160.羟丙基甲基纤维素7.0wt%;

161.聚醚多元醇1.5wt%;

162.基础油8.0wt%;

163.水38wt%。

164.本实施例所述的蜂窝陶瓷催化剂载体,其制备方法同实施例1。

165.对比例1

166.本实施例所述的蜂窝陶瓷催化剂载体,其制备原料包括无机主料及添加剂;

167.所述无机主料以其总量计,包括如下质量含量的组分:

168.d50=3.5μm且径厚比为4:1的片状氧化铝20.17wt%;

169.d50=2.0μm的高活性氧化镁4.11wt%;

170.d50=4.0um的电熔石英15.24wt%;

171.d50=15um的片状滑石27.12wt%;

172.d50=6μm的生高岭土33.36wt%;

173.以所述无机主料的总量计,所述添加剂包括如下质量含量比例的组分:

174.羟丙基甲基纤维素6.0wt%;

175.聚醚多元醇1.5wt%;

176.基础油5.0wt%;

177.水35wt%。

178.本实施例所述的蜂窝陶瓷催化剂载体,其制备方法包括如下步骤:

179.(1)按照选定的材料,取20.17kg氧化铝、4.11kg氧化镁、15.24kg电熔石英、27.12kg滑石、33.36kg生高岭土,以及6.0kg甲基纤维素和充分干混,得到混合粉料;

180.(2)将所得混合粉料加聚醚多元醇1.5kg,5.0kg基础油和35kg水进行常规捏合,并经过真空练泥处理,挤制成φ330.2

×

152.4mm、600孔/平方英寸、壁厚3mil的蜂窝陶瓷催化剂载体,经常规干燥(100-130℃,≥12小时)处理,制得坯体;

181.(3)将所得坯体按照图2的传统烧成曲线(表2)进行蜂窝陶瓷催化剂载体的烧制,即得成品。

182.表1:快速烧制曲线

183.[0184][0185]

表2:传统烧成曲线

[0186][0187]

实验例

[0188]

烧制过程参数测试

[0189]

分别对上述实施例1-7及对比例1中所述蜂窝陶瓷烧制过程的产品合格率等数据进行测定,具体测定结果见下表3。

[0190]

表3烧制过程参数测试结果比较

[0191][0192]

由表3中数据可知,本发明所述大规格超薄壁蜂窝陶瓷催化剂载体中,添加1.0-4.0%的高温粘结剂,即使是高的生高岭土含量(实施例1已经达到28.83%)或者高的有机物添加量(实施例7达到16.50%),对蜂窝陶瓷烧成过程中生坯强度保持、有机物分解阶段升温速率、总烧成时间、产品合格率有非常显著的影响;根据有机物含量增多,相应增加高温粘结剂的用量,可以使蜂窝陶瓷载体瓷烧成过程中有机物分解阶段升温速率从5℃/h提高到100℃/h,总烧成时间从123.08h降低至39.78h,产品合格率从90.5%提升至超过99%,当高温粘结剂添加量为3.5-4.0%时,蜂窝陶瓷载体的烧制合格率可达100%,具有显著的效果。

[0193]

2、蜂窝陶瓷催化剂载体产品性能测试

[0194]

分别对上述实施例1-7及对比例1中制得蜂窝陶瓷催化剂载体产品的性能进行测试,测试指标包括热膨胀系数(室温-800℃)、吸水率、平行于轴向的抗压强度、抗热震性能,记录于下表4。

[0195]

表4蜂窝陶瓷产品性能测试结果

[0196]

编号热膨胀系数吸水率平行于轴向的抗压强度抗热震性能实施例1-0.1

×

10-6

/℃21.33%6.8mpa900℃循环3次不开裂实施例20.15

×

10-6

/℃22.4%7.2mpa900℃循环3次不开实施例30.2

×

10-6

/℃22.6%7.6mpa900℃循环3次不开实施例40.23

×

10-6

/℃23.0%6.70mpa900℃循环3次不开实施例50.23

×

10-6

/℃23.2%6.80mpa900℃循环3次不开实施例60.24

×

10-6

/℃23.8%6.60mpa900℃循环3次不开实施例70.27

×

10-6

/℃24.0%6.40mpa900℃循环3次不开对比例10.39

×

10-6

/℃22.60%6.4mpa850℃循环3次不开裂

[0197]

从上表数据可知,本发明所述方法制得蜂窝陶瓷催化剂载体的性能指标均能达到现有产品水平,满足成品的性能要求,但尺寸更大,厚度更薄。

[0198]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和

原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1