一种直拉法单晶硅棒生产的镓元素掺杂方法与流程

1.本发明涉及一种直拉法单晶硅棒生产时的掺杂方法,具体涉及一种直拉法单晶硅棒生产的镓元素掺杂方法,属于太阳能光伏技术领域。

背景技术:

2.生产太阳能电池用的 p 型单晶硅棒材料主要分为硼掺杂和镓掺杂两种。对于硼掺杂 cz 电池片,当它暴露于光照下,电池性能会衰减,即光致衰减现象;而掺镓电池片,这种光致衰减要小得多。国内外报道的测试数据显示掺镓 cz 电池片的衰减效率一般小于1%,而掺硼 cz 电池片的衰减效率一般大于 3%。

3.目前,直拉法单晶硅棒生产掺杂元素是镓时掺杂方式流程如图1所示是纯元素掺杂,但是镓的熔点低,在常温下会熔化成液态,掺杂时容易粘附在容器表面造成流失,影响掺杂浓度,从而影响晶体电阻率特性;镓元素在硅晶体生长中的分凝系数较低,晶体生长过程中,大部分镓元素会富集在熔体中;纯镓掺杂入硅熔体中,初始化料时因硅熔体和镓元素混合搅拌不均匀,镓元素在硅熔体中溶解不充分,镓原子与硅原子形成共价键过程中容易导致原子排列异常,导致晶体产生位错,影响产品品质,但在二次复投后熔体混合时间较长,镓元素在硅熔体中溶解充分,再投入硅料仅相当于是稀释镓元素浓度,晶体生长过程中产生位错的概率极大的降低。

4.从掺硼单晶硅棒生长中总结的规律,使用高浓度合金进行掺杂的方式,可以有效改善初始投料后晶体产生位错的问题。

5.镓元素溶解入硅熔体的过程,就是镓原子和硅原子形成共价键的过程,因镓原子半径(1.40)和硅原子半径(1.34)比较接近,原子核对最外层电子的束缚力接近;并且镓原子价态半径(+3)是0.47,硅原子价态半径(+4)是0.24,进一步证明两种原子在形成共价键过程比较缓慢,导致镓元素在硅熔体中溶解缓慢,从而导致未充分溶解的镓元素进入硅晶体中,导致晶体产生位错。

技术实现要素:

6.本发明所要解决的技术问题是,克服现有技术的缺点,提供一种直拉法单晶硅棒生产的镓元素掺杂方法,该方法简单易行,有效解决掺镓单晶硅棒初次投料后晶体生长困难,容易产生位错的问题。

7.为了解决以上技术问题,本发明提供一种直拉法单晶硅棒生产的镓元素掺杂方法,具体包括以下步骤:(1)将冰冻的纯镓称量,硅料称量,混合置于小型坩埚中;(2)同一热场中多个小型坩埚放置在一起,同时熔化;(3)待熔化完成后,快速冷却结晶,生产出镓-硅母合金;(4)将生产的镓-硅母合金和硅料放入坩埚中同时熔化,熔化后的硅液将镓-硅母合金中的镓元素浓度进行稀释;

(5)熔化后进行直拉法单晶生长。

8.本发明进一步限定的技术方案是:进一步的,前述直拉法单晶硅棒生产的镓元素掺杂方法中,步骤(1)中纯镓和硅料按重量比计,纯镓:硅料=1:1000~1:20。

9.前述直拉法单晶硅棒生产的镓元素掺杂方法中,步骤(2)中熔化过程中持续通入氩气,氩气流量30~200slpm。

10.前述直拉法单晶硅棒生产的镓元素掺杂方法中,步骤(4)中 镓-硅母合金和硅料按重量比计,镓-硅母合金:硅料=1:50~1:500。

11.前述直拉法单晶硅棒生产的镓元素掺杂方法中,步骤(4)中熔化时温度在1500~1800℃,化料时间在3~20小时。

12.前述直拉法单晶硅棒生产的镓元素掺杂方法中,步骤(4)中熔化稀释前的镓浓度在1

×

1018~9

×

1018个/cm

³

,熔化稀释后的镓浓度在1

×

1016~8

×

1016个/cm

³

。

13.本发明的有益效果是:杂质元素直接混入硅熔体中,因溶解过程相对缓慢,持续时间较长,在未完全溶解时生长硅单晶棒,容易产生位错,本发明使用本身已经溶解后的高浓度的镓-硅合金,再通过增加硅料稀释浓度,溶解过程时间将极大的缩短,减少位错产生的概率。

14.因镓元素在硅晶体中分凝系数非常低,无法通过结晶生长的方式生产出来合金,本发明通过定量配比(镓:硅料=1:1000-1:20)的镓元素和硅料,混合在小型石英坩埚内,将硅料熔融后,充分和镓元素混合,然后快速冷却结晶,从而生产出镓-硅母合金,然后根据元素配比需求(元素配比需求主要是根据产出的晶体电阻率要求进行配比)),投入固定量(重量配比合金:硅料=1:50-1:500)的镓-硅母合金在硅料中,熔化后的硅液将镓-硅母合金中的镓元素浓度进行稀释(熔化稀释前的镓浓度在1

×

1018-9

×

1018个/cm

³

,熔化稀释后的镓浓度在1

×

1016-8

×

1016个/cm

³

),镓元素在硅熔体中溶解充分,直拉法单晶生长,镓元素溶解充分,镓原子已经与硅原子形成共价键,不会破坏晶格结构,产生位错概率降低,以满足掺镓硅单晶棒的电性能需求。

15.本发明使用合金可以有效的加快镓和硅原子间共价键的形成,减少因镓原子凝聚成核造成晶体产生位错断线的概率,首根晶体引放次数可以从3次降低至1.5次以下。

16.本发明合金掺杂可以有效控制掺杂重量,提高晶体电阻率命中度,直接元素掺杂的晶体头部电阻率偏差在

±

0.2ω

·

cm,合金掺杂晶体头部电阻率偏差可控制在

±

0.05ω

·

cm,有效提高晶体合格成品比例3%。

附图说明

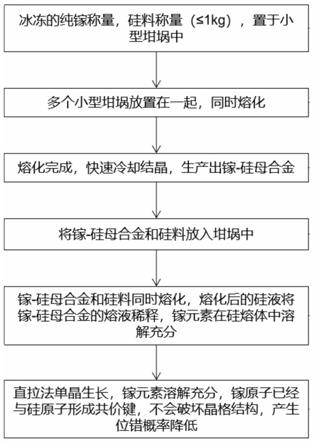

17.图1为现有技术中直拉法单晶硅棒生产的镓元素掺杂方法的流程图;图2为本发明直拉法单晶硅棒生产的镓元素掺杂方法的流程图。

具体实施方式

18.实施例1本实施例提供的一种直拉法单晶硅棒生产的镓元素掺杂方法,流程如图2所示,具体包括以下步骤:

(1)将冰冻的纯镓称量,硅料称量,混合置于小型坩埚中;纯镓和硅料按重量比计,纯镓:硅料=1:1000~1:20,每个坩埚内放置的硅料量在100~2000克,纯镓5~20克;(2)同一热场中多个小型坩埚放置在一起,同时熔化;为了产量最大,同一个热场中可以放置多个坩埚,同时进行熔化;从化料开始,持续通入一定流量的氩气,具体的氩气流量为30~200slpm;(3)待熔化完成后,快速冷却结晶,生产出镓-硅母合金;(4)将生产的镓-硅母合金和硅料放入坩埚中同时熔化,熔化后的硅液将镓-硅母合金中的镓元素浓度进行稀释;镓-硅母合金和硅料按重量比计,镓-硅母合金:硅料=1:50~1:500;按照现有正常单晶生产的化料工艺条件,熔化时温度在1500~1800℃,化料时间在3~20小时;熔化稀释前的镓浓度在1

×

1018~9

×

1018个/cm

³

,熔化稀释后的镓浓度在1

×

1016~8

×

1016个/cm

³

;(5)熔化后进行直拉法单晶生长。

19.杂质元素直接混入硅熔体中,因溶解过程相对缓慢,持续时间较长,在未完全溶解时生长硅单晶棒,容易产生位错,本发明使用本身已经溶解后的高浓度的镓-硅合金,再通过增加硅料稀释浓度,溶解过程时间将极大的缩短,减少位错产生的概率。

20.本发明合金掺杂可以有效控制掺杂重量,提高晶体电阻率命中度,直接元素掺杂的晶体头部电阻率偏差在

±

0.2ω

·

cm,合金掺杂晶体头部电阻率偏差可控制在

±

0.05ω

·

cm,有效提高晶体合格成品比例3%。

21.除上述实施例外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1