锂离子固态电池正极活性材料前驱体及其制备方法和应用与流程

1.本发明属于锂电池材料技术领域,特别涉及一种锂离子固态电池正极活性材料前驱体及其制备方法和应用。

背景技术:

2.镍钴锰酸锂因其兼具钴酸锂、锰酸锂、镍酸锂、镍钴酸锂、镍钴锰酸锂和磷酸铁锂等材料的优点,同时又克服了各种材料缺点,具有电压平台高、可逆比容量大、结构稳定、安全性能好等特点,故而得到了广泛的研究及应用。

3.为了进一步改善镍钴锰酸锂的充放电性能,通常会在镍钴锰酸锂颗粒的表面包覆一层氧化物,包覆的方法有两种,一种是湿法包覆,例如将镍钴锰酸锂粉体材料分散在水、乙醇、丙酮、四氯化碳等溶剂中,然后在溶剂中加入硝酸铝、氨水、氢氧化钠等,通过调节溶液的ph,使铝离子以氢氧化铝或者铝的沉淀物的形式沉积在镍钴锰酸锂颗粒表面,然后通过多次过滤、洗涤等方式获得沉积有铝盐的镍钴锰酸锂复合材料前驱体,然后再将该前驱体在一定的温度下进行分解、氧化反应,将铝的化合物反应成三氧化二铝颗粒,三氧化二铝以颗粒的形式分布在镍钴锰酸锂颗粒表面,从而获得包覆有三氧化二铝的镍钴锰酸锂复合材料。另一种方式是干法包覆,即将镍钴锰酸锂材料粉体和三氧化二铝粉末经过高速物理混合,使三氧化二铝粉末吸附到镍钴锰酸锂颗粒表面,再经过一定的温度进行后期的热处理,从而获得表层覆盖有三氧化二铝颗粒的镍钴锰酸锂复合材料。

4.上述方法中,湿法包覆需要将镍钴锰酸锂材料浸泡在溶剂中,材料的容量会降低,直接影响材料的能量密度,另外,在包覆过程中,需要加入分散剂,而一般的分散剂都伴有一定的毒性,影响环保。干法包覆由于是物理混合,金属氧化物与镍钴锰酸锂材料颗粒之间通过范德华力吸附,没有键合作用,因此吸附力弱,在后期的处理工序中容易脱落,另外由于镍钴锰酸锂处理与金属氧化物的比重相差悬殊,在物理混合过程中,难以保证不偏析,容易出现堆积现象导致包覆不均匀,因此也会直接影响电池的充放电性能以及循环性能。

5.为解决上述技术问题,专利号为201611254122.9的中国发明专利公开了一种正极活性材料前驱体及其制备方法、正极活性材料及其制备方法、正极和电池,其中,正极活性材料前驱体的制备方法为:将羟基氧化物的溶液与lini

1-x-y-z

co

x

mn

ymz

o2粉体在25℃-300℃的温度下充分接触,冷却得到正极活性材料前驱体;其中所述羟基氧化物的溶液中的羟基氧化物选自羟基氧化铝、羟基氧化锆、羟基氧化钛以及羟基氧化镓中的一种或多种。作为优选,用雾化喷头将溶液雾化喷入循环挤压融合的lini

1-x-y-z

co

x

mn

ymz

o2粉体材料中,结束后,在机械融合机内继续挤压融合。采用该方法得到的正极活性材料前驱体,羟基氧化物会在lini

1-x-y-z

co

x

mn

ymz

o2一次粒子团聚形成的二次球表面形成紧密的包覆层,且羟基氧化物会融合到lini

1-x-y-z

co

x

mn

ymz

o2一次粒子团聚形成的二次球表面的缝隙或凹坑内,使得制备的前驱体在烧结得到镍钴锰酸锂复合材料后,金属氧化物紧密结合在镍钴锰酸锂颗粒表面,优化了镍钴锰酸锂复合材料的性能。

6.然而,上述专利的技术方案采用羟基氧化物溶液与lini

1-x-y-z

co

x

mn

ymz

o2粉体进行

固液接触反应,存在以下几个方面的不足:其一,由于羟基氧化物溶液成本较高,且对接触反应设备具有较高的要求,因此生产成本较高;其二,羟基氧化物溶液与lini

1-x-y-z

co

x

mn

ymz

o2粉体依然为物理混合,包覆均匀性较差;其三,制备的前驱体烧结得到镍钴锰酸锂复合材料的导电性较差。

技术实现要素:

7.基于此,本发明提供一种锂离子固态电池正极活性材料前驱体的制备方法,以解决现有技术中存在的生产成本较高、包覆均匀性较差、导电性较差的技术问题。

8.本发明还提供一种锂离子固态电池正极活性材料前驱体,其包覆层为羟基氧化铝及羟基氧化钴,包覆均匀,用该前驱体烧结制备的正极材料具有较好的导电性能和较高的稳定性。

9.本发明还提供一种上述锂离子固态电池正极活性材料前驱体在制备锂离子固态电池正极活性材料和/或锂离子固态电池中的应用。

10.一种锂离子固态电池正极活性材料前驱体的制备方法,包括以下步骤:

11.a.镍钴锰氢氧化物悬浊液、稀碱溶液和可溶性铝盐溶液混合,调解混合料液的ph为8.5~12,充分搅拌,得到包覆物a;

12.b.包覆物a、稀碱溶液和可溶性钴盐溶液混合,调节混合料液的ph为8.5~12,充分搅拌,得到包覆物b;

13.c.在持续搅拌下,向物料温度为80℃~120℃的包覆物b中,以喷雾的方式喷入浓碱溶液,保温至物料被烘干,得到所述锂离子固态电池正极活性材料前驱体;

14.其中,稀碱溶液为浓度0.1mol/l~2.0mol/l的naoh溶液或koh溶液;浓碱溶液为浓度1.0mol/l~4.0mol/l的naoh溶液或koh溶液。

15.优选地,步骤a及步骤b中,调节混合料液的温度为25℃~60℃。

16.优选地,步骤a中,镍钴锰氢氧化物悬浊液的固含量为5%~20%。

17.优选地,所述锂离子固态电池正极活性材料前驱体中,铝含量≤1%。

18.优选地,所述锂离子固态电池正极活性材料前驱体中,铝含量为0.2%~0.5%。

19.优选地,所述锂离子固态电池正极活性材料前驱体中,钴含量≤3%。

20.优选地,所述锂离子固态电池正极活性材料前驱体中,钴含量为0.5%~1.5%。

21.优选地,所述可溶性铝盐溶液为浓度0.1mol/l~2.0mol/l的硝酸铝,硫酸铝,氯化铝,铝酸钠中的一种;所述可溶性钴盐溶液为浓度0.1mol/l~2.0mol/l的硝酸钴,硫酸钴,氯化钴中的一种。

22.一种锂离子固态电池正极活性材料前驱体,由如上所述的锂离子固态电池正极活性材料前驱体的制备方法制得。

23.一种如上所述的锂离子固态电池正极活性材料前驱体在制备锂离子固态电池正极活性材料和/或制备锂离子固态电池中的应用。

24.与现有技术相比,本发明至少具有以下优点:

25.以可溶性铝盐溶液和可溶性钴盐溶液为包覆原料,采用湿法包覆工艺,通过包覆和空气氧化两步,在镍钴锰氢氧化物(如ni

0.6

co

0.1

mn

0.3

(oh)2)表面包覆羟基氧化铝及羟基氧化钴。其一,原料价格相对便宜,且对设备要求低,大幅度降低了镍钴锰氢氧化物表面包

覆羟基氧化物的生产成本。其二,采用湿法包覆工艺,首先在镍钴锰氢氧化物表面形成均匀包覆的α-al(oh)3和α-co(oh)2,然后通过空气氧化,使α-al(oh)3和α-co(oh)2转化为γ-alooh和γ-coooh,形成的γ-alooh和γ-coooh双包覆层,不仅包覆均匀,牢固,稳定性好,降低烧结后出现包覆层脱落,渗透等问题的概率,延长电池循环使用寿命,而且具备优良的导电网络,极大提高正极材料活性物质利用率,提高电池容量。所述锂离子固态电池正极活性材料前驱体的制备方法工艺路线简单,适用于大规模工业生产,规模化生产中产品的一致性可以得到保证。

26.将锂离子固态电池正极活性材料前驱体和碳酸锂均匀混合后(按摩尔比1:1.05),放入烧结炉内焙烧12小时,温度750℃~950℃,可得到性能良好的锂离子正极材料镍钴锰酸锂(lini

0.6

co

0.1

mn

0.3

o2),以锂离子正极材料镍钴锰酸锂为正电极材料制备的半电池,经电性能测试,0.2c(3.0v~4.3v)比容量175mah/g,首效≥85%,100次循环容量保持率大于90%。

附图说明

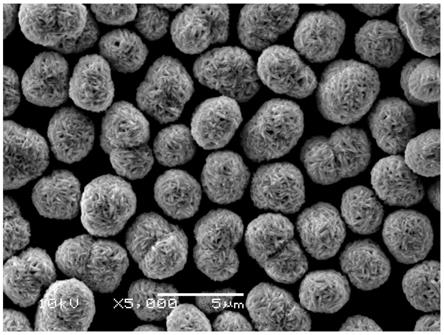

27.图1为镍钴锰氢氧化物(ni

0.6

co

0.1

mn

0.3

(oh)2)的sem图。

28.图2为一实施例中所制备的锂离子固态电池正极活性材料前驱体sem图。

29.图3为一实施例中所制备的锂离子正极材料镍钴锰酸锂(lini

0.6

co

0.1

mn

0.3

o2)的sem图。

30.图4为对比例一中所制备的锂离子正极材料镍钴锰酸锂的sem图。

31.图5为对比例二中所制备的锂离子正极材料镍钴锰酸锂的sem图。

32.图6为用于包覆物b与空气接触氧化的装置的结构示意图。

33.图中:氧化反应罐100、伴热夹套200、碱喷入管件300、第一搅拌组件400、第二搅拌组件500、水汽抽提管件600、补气管件700。

具体实施方式

34.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。以下将结合本发明实施例的附图,对本发明的技术方案做进一步描述,本发明不仅限于以下具体实施方式。

35.需要理解的是,实施例的附图中相同或相似的标号对应相同或相似的部件。在本发明的描述中,需要理解的是,若有术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

36.一实施例中,一种锂离子固态电池正极活性材料前驱体的制备方法,包括以下步骤:

37.a.镍钴锰氢氧化物悬浊液、稀碱溶液和可溶性铝盐溶液混合,调解混合料液的ph为8.5~12,充分搅拌,得到包覆物a。

38.本领域技术人员容易理解的是,镍钴锰氢氧化物为常规的镍钴锰三元前驱体,本

发明中,对其镍钴锰比例,粒径、比表面积等物化指标无明确的限制。作为优选,镍钴锰氢氧化物呈类球形,振实密度为1.5cm3/g~2.1cm3/g,以利于提高镍钴锰氢氧化物包覆均匀性。

39.镍钴锰氢氧化物悬浊液为镍钴锰氢氧化物与纯水的混合物,作为优选,所述镍钴锰氢氧化物悬浊液中,固含量为5%~20%。

40.包覆物a为表面均匀包覆α-al(oh)3的镍钴锰氢氧化物,包覆物a的形成过程受到混合料液的ph值、温度、搅拌强度、原料的加入量及原料的加入速度的影响。高的碱度有利于α-al(oh)3的形成,本发明中,混合料液的ph值控制在8.5~12之间,作为优选,混合料液的ph值控制在9~10之间。作为优选,控制混合料液的温度为25℃~60℃,搅拌强度为50r/min~200r/min,可溶性铝盐的加入流量为10ml/min~100ml/min。

41.稀碱溶液为浓度0.1mol/l~2.0mol/l的naoh溶液或koh溶液,所述可溶性铝盐溶液为浓度0.1mol/l~2.0mol/l的硝酸铝,硫酸铝,氯化铝,铝酸钠中的一种。作为优选,稀碱溶液为浓度0.1mol/l~2.0mol/l的naoh溶液,所述可溶性铝盐溶液为浓度0.1mol/l~2.0mol/l的硫酸铝。

42.b.包覆物a、稀碱溶液和可溶性钴盐溶液混合,调节混合料液的ph为8.5~12,充分搅拌,得到包覆物b。

43.需要说明的是,包覆物a可以从包覆结束后的反应物中分离,在制作包覆物b时,重新形成包覆物a和纯水的混合料液。包覆物a也可以不从包覆结束后的反应物中分离,直接向步骤a的混合料液中加入稀碱溶液和可溶性钴盐溶液,从而在包覆物a的表面包覆α-co(oh)2。

44.包覆物b为表面均匀包覆α-al(oh)3和α-co(oh)2的镍钴锰氢氧化物,包覆物b的形成过程受到混合料液的ph值、温度、搅拌强度、原料的加入量及原料的加入速度的影响。高的碱度有利于α-co(oh)2的形成,本发明中,混合料液的ph值控制在8.5~12之间,作为优选,混合料液的ph值控制在9~10之间。作为优选,控制混合料液的温度为25℃~60℃,搅拌强度为50r/min~200r/min,可溶性钴盐的加入流量为10ml/min~100ml/min。

45.稀碱溶液为浓度0.1mol/l~2.0mol/l的naoh溶液或koh溶液,所述可溶性钴盐溶液为浓度0.1mol/l~2.0mol/l的硝酸钴,硫酸钴,氯化钴中的一种。作为优选,稀碱溶液为浓度0.1mol/l~2.0mol/l的naoh溶液,所述可溶性钴盐溶液为浓度0.1mol/l~2.0mol/l的硫酸钴。

46.包覆物b需要从反应结束后的溶液体系中被分离,本领域技术人员可以理解的是,已知的固液分类技术均可将包覆物b从反应结束后的溶液体系中分离,例如,将包覆反应结束后的物料放入洗料桶中经去离子水多次洗涤干净,产品经过压滤,烘干得到包覆b。

47.经过步骤a和步骤b,在镍钴锰氢氧化物表面形成了均匀包覆的α-al(oh)3层和α-co(oh)2层,由于整个过程为在溶液体系下的湿法包覆过程,包覆层均匀性得到长足的改善,包覆层稳定性得以改善,大幅度降低了锂离子固态电池正极活性材料前驱体在烧结过程中,包覆层出现脱落、渗透的现象的概率。

48.c.在持续搅拌下,向物料温度为80℃~120℃的包覆物b中,以喷雾的方式喷入浓碱溶液,保温至物料被烘干,得到所述锂离子固态电池正极活性材料前驱体。

49.镍钴锰氢氧化物表面包覆α-al(oh)3层和α-co(oh)2层形成的包覆物b通过空气氧化,转化形成γ-alooh层和γ-coooh层包覆的锂离子固态电池正极活性材料前驱体。该氧

化过程中,水参与化学反应,但体系水含量直接影响最终氧化产物的形成,水含量过高(如在溶液体系中直接进行空气接触氧化),则水将α-al(oh)3包覆层和α-co(oh)2包覆层与氧气隔绝,导致α-al(oh)3包覆层和α-co(oh)2包覆层不能与氧气充分接触,α-al(oh)3包覆层和α-co(oh)2包覆层不能被完全氧化形成γ-alooh包覆层和γ-coooh包覆层。

50.以喷雾的形式向包覆物b中喷入浓碱溶液,浓碱溶液中的部分水参与反应,部分水在较高的温度(80℃~120℃)下挥发,充分的搅拌使α-al(oh)3包覆层和α-co(oh)2包覆层与氧气充分接触,从而形成γ-alooh包覆层和γ-coooh包覆层。反应过程中,过高的温度及过低的氧气浓度将导致最终生成产物为al2o3和co3o4。

51.为使包覆物b的α-al(oh)3包覆层和α-co(oh)2包覆层在空气中被顺利氧化为γ-alooh包覆层和γ-coooh包覆层,请参看图6,本发明一实施例还提供一种用于包覆物b与空气接触氧化的装置,该装置包括氧化反应罐100,所述氧化反应罐100具有伴热夹套200,所述氧化反应罐100的罐顶设置碱喷入管件300,底部设置第一搅拌组件400,侧壁设置第二搅拌组件500。所述氧化反应罐100的顶部还设置有用于排除水汽的水汽抽提管件600,底部设置有用于向所述氧化反应罐100内补充新鲜空气的补气管件700,通过所述水汽抽提管件600及所述补气管件700,实现所述氧化反应罐100内气相循环,及时排除多余的水汽,并补充新鲜空气,促进γ-alooh包覆层和γ-coooh包覆层的形成。

52.作为优选,向包覆物b中喷入浓碱溶液的过程中,同时向反应容器中通入氧含量为21.5%~23.5的富氧空气,以促进包覆物b的α-al(oh)3包覆层和α-co(oh)2包覆层的氧化过程,促进γ-alooh包覆层和γ-coooh包覆层的形成。

53.作为优选,浓碱溶液为浓度1.0mol/l~4.0mol/l的naoh溶液或koh溶液。

54.为提高所述锂离子固态电池正极活性材料前驱体的电化学性质,确保利用所述锂离子固态电池正极活性材料前驱体制备的锂离子固态电池正极活性材料及锂离子固态电池的电容及循环使用寿命,一实施例中,所述锂离子固态电池正极活性材料前驱体中,铝含量≤1%,作为优选,所述锂离子固态电池正极活性材料前驱体中,铝含量为0.2%~0.5%。所述锂离子固态电池正极活性材料前驱体中,钴含量≤3%,作为优选,所述锂离子固态电池正极活性材料前驱体中,钴含量为0.5%~1.5%。

55.又一具体实施方式中,一种锂离子固态电池正极活性材料前驱体,由如上所述的锂离子固态电池正极活性材料前驱体的制备方法制得。所述锂离子固态电池正极活性材料前驱体表面包覆γ-alooh层和γ-coooh层双包覆层,不仅包覆均匀,牢固,稳定性好,降低烧结后出现包覆层脱落,渗透等问题的概率,延长电池循环使用寿命,而且具备优良的导电网络,极大提高正极材料活性物质利用率,提高电池容量。

56.将所述锂离子固态电池正极活性材料前驱体和碳酸锂均匀混合后(按摩尔比1:1.05),放入烧结炉内焙烧12小时,温度750℃~950℃,可得到性能良好的锂离子正极材料镍钴锰酸锂(lini

0.6

co

0.1

mn

0.3

o2),以锂离子正极材料镍钴锰酸锂为正电极材料制备的半电池,经电性能测试,0.2c(3.0v~4.3v)比容量175mah/g,首效≥85%,100次循环容量保持率大于90%。

57.以下通过具体实验过程,进一步说明本发明的技术方案及技术效果。

58.实验例一 锂离子固态电池正极活性材料前驱体的制备

59.请参看图1,本发明中,采用宁夏中色金辉新能源有限公司生产的h613-3型镍钴锰

1,溶液的ph为7,粘度为860mpas,zeta电位为1153mv),用雾化喷头将溶液雾化喷入循环挤压融合的ni

0.6

co

0.1

mn

0.3

(oh)2粉体材料中,结束后,在机械融合机内继续挤压融合20分钟,然后关掉热媒,冷却到室温后,得到正极活性材料前驱体a。

74.将得到的正极活性材料前驱体a将和碳酸锂按摩尔比1:1.05均匀混合后,放入烧结炉内,在900℃的温度下焙烧12h,可得到锂离子固态电池正极活性材料镍钴锰酸锂a(lini

0.6

co

0.1

mn

0.3

o2)。

75.表1记录了所制备的锂离子固态电池正极活性材料镍钴锰酸锂a(lini

0.6

co

0.1

mn

0.3

o2)电性能测试结果,可见,由正极活性材料前驱体a制备的镍钴锰酸锂(lini

0.6

co

0.1

mn

0.3

o2)正极活性材料的0.2c(3.0-4.3v)比容量和首效放电效率都较低。

76.同时,请参看图3至图5,实验例二中制备的锂离子固态电池正极活性材料镍钴锰酸锂(lini

0.6

co

0.1

mn

0.3

o2)的表面物质分布更加均匀。

77.显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1