一种改性石灰石粉、胶凝材料及制备方法与流程

1.本发明涉及一种改性石灰石粉、胶凝材料及制备方法。

背景技术:

2.近年来,国家对环境保护以及可持续发展重视程度日益加深,而燃煤发电产生的废气如二氧化碳、二氧化硫、氮氧化合物对气候环境产生恶劣的影响,是引起温室效应,酸雨、光化学烟雾的主要因素,因此导致火电在我国的能源结构比重持续下降。从建筑材料角度来看,燃煤发电的减少,直接导致粉煤灰资源的紧缺,特别是在当前我国建筑行业飞速发展的阶段,值得一提的是,现在的火气厂的废气排放前必须经过脱硫脱硝工艺处理,或多或少会残留部分铵根离子在粉煤灰当中;此外,大多电厂现在燃煤种类均不固定,会根据市场的供求关系选择性价比较高的燃煤,并在燃烧时加入一些有机助燃剂来提高燃烧效率,导致粉煤灰质量不稳定,在配置混凝土掺加这类粉煤灰极易影响混凝土产品的质量的稳定,甚至造成质量事故。

3.在此情况下,建筑企业尤其是混凝土行业积极需求取代粉煤灰的材料,石灰石粉应运而生,并得到广泛的推广和使用。由于石灰石粉是由石灰石磨至一定细度或在石灰石生产机制砂过程中产生的收集粉,化学成分主要为碳酸钙,在配置混凝土中掺加少量石灰石粉主要为了加速水泥水化,改善粉料体系的级配,提高混凝土包裹性。但是由于石灰石本身不具备水化活性,因此使用局限性较大,且配置的混凝土后期强度发展较小,基本不适用于有较高的耐久性要求的结构部位。

4.成慧、陈前军等人提出采用水泥、玄武岩微分、矿渣粉、石灰石碎屑、锂渣等制备超细复合改性石灰石粉,不仅能提高早期和后期活性,同时具有微膨胀的功能,增强混凝土的抗裂能力,同时明显改善混凝土的流动性等;张海龙提出采用聚苯并咪唑、n,n-二甲基乙醇胺、三异丙氧基铝,微晶蜡、石灰石等制备改性石灰石粉,但上述制备工艺采用组分较多,工艺复杂,特别是采用有机化学合成物对人体有害。

技术实现要素:

5.为解决传统的改性石灰石粉采用人工合成有机物改性,工艺复杂且对人体有害的技术问题,本发明实施例提供一种改性石灰石粉、胶凝材料及制备方法,以避免大量采用人工合成有机物对石灰石粉进行改性,从而避免人工合成有机物对人体的伤害。

6.本发明实施例通过下述技术方案实现:

7.第一方面,本发明实施例提供一种改性石灰石粉,包括如下质量份数的原料:碳酸钙含量75%以上的生产用石灰石矿80-90份、硅灰10-20份和可再分散乳胶2-3份。

8.第二方面,本发明实施例提供一种所述改性石灰石粉的胶凝材料,包括所述改性石灰石粉;所述改性石灰石粉占所述胶凝材料总重的20%-30%。

9.第三方面,本发明实施例提供一种所述改性石灰石粉的制备方法,包括:

10.将生产用石灰石矿破碎成矿物颗粒;

11.将所述矿物颗粒与硅灰混匀后,得到混合料;

12.将所述混合料与可再分散乳胶粉混合后粉磨,得到改性石灰石粉。

13.进一步的,所述生产用石灰石矿中碳酸钙的含量大于或等于75%。

14.进一步的,所述将生产用石灰石矿破碎成矿物颗粒之前还包括:

15.选矿:将多个石灰石矿样品分别打碎成样品颗粒,烘干,待冷却至室温后进行恒重测量;随后将定量的恒重测量后的每个石灰石矿样品分别置于800-900℃下进行灼烧分解,自然冷却后称量;通过灼烧分解前后的质量差计算出每个石灰石矿样品中碳酸钙的质量百分数,选定碳酸钙含量大于或等于75%的石灰石矿作为生产用石灰石矿。

16.进一步的,所述矿物颗粒为米石,所述米石的粒径为5-15mm;所述样品颗粒的粒径小于或等于1mm。

17.进一步的,所述矿物颗粒与硅灰的质量比为8:2-9:1,所述硅灰为加密硅灰。

18.进一步的,所述混合料与可再分散乳胶粉的质量比例为97:3-98:2。

19.进一步的,还包括:将所述改性石灰石粉过300-400目筛,得到改性石灰石粉成品。

20.进一步的,所述混合料与可再分散乳胶粉进行粉磨前,所述混合料的含水率小于或等于1%。

21.本发明实施例与现有技术相比,具有如下的优点和有益效果:

22.本发明实施例的一种改性石灰石粉、胶凝材料及制备方法,通过采用石灰石矿、硅灰和可再分散乳胶复合减少了传统石灰石粉的对混凝土工作性和强度的不利影响,同时简化了制备工艺,并通过采用少量可再分散乳胶来增强助磨和提高在混凝土中的分散性,避免了使用大量使用人工合成有机物来改性石灰石粉对人体造成伤害。

附图说明

23.为了更清楚地说明本发明示例性实施方式的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

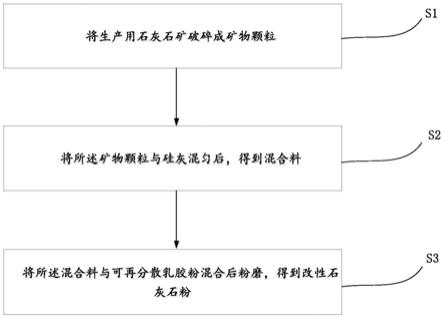

24.图1为改性石灰石粉的制备方法的流程示意图。

具体实施方式

25.为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

26.在以下描述中,为了提供对本发明的透彻理解阐述了大量特定细节。然而,对于本领域普通技术人员显而易见的是:不必采用这些特定细节来实行本发明。在其他实施例中,为了避免混淆本发明,未具体描述公知的结构、电路、材料或方法。

27.在整个说明书中,对“一个实施例”、“实施例”、“一个示例”或“示例”的提及意味着:结合该实施例或示例描述的特定特征、结构或特性被包含在本发明至少一个实施例中。因此,在整个说明书的各个地方出现的短语“一个实施例”、“实施例”、“一个示例”或“示例”不一定都指同一实施例或示例。此外,可以以任何适当的组合和、或子组合将特定的特征、

结构或特性组合在一个或多个实施例或示例中。此外,本领域普通技术人员应当理解,在此提供的示图都是为了说明的目的,并且示图不一定是按比例绘制的。这里使用的术语“和/或”包括一个或多个相关列出的项目的任何和所有组合。

28.在本发明的描述中,术语“前”、“后”、“左”、“右”、“上”、“下”、“竖直”、“水平”、“高”、“低”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制。

29.实施例

30.为解决传统的改性石灰石粉中大量采用人工合成有机物进行改性,工艺复杂且对人体有害的技术问题,第一方面,本发明实施例提供一种改性石灰石粉,包括如下质量份数的原料:碳酸钙含量75%以上的生产用石灰石矿80-90份、硅灰10-20份和可再分散乳胶2-3份。

31.可选地,所述石灰石矿、硅灰和可再分散乳胶均为粉状。

32.通过硅灰和可再分散乳胶粉的分散作用,减少了石灰石粉的团聚现象,提高了粉磨效率和成品率,而米石对加密硅灰的碰撞、研磨作用使得加密硅灰得到解密,发挥出最大活性;

33.因硅灰、可再分散乳胶粉和石灰石粉的相互填充作用,改善了改性石灰石粉的级配,减小堆积空隙率,需水比得到有效的降低。

34.本发明实施例的改性石灰石粉兼具石灰石粉促进水泥水化,填充作用和硅灰的降低粘度,提高包裹性及活性效应等,兼顾了混凝土的工作性、早期强度,后期强度及耐久性,使改性石灰石粉的适用范围得到有效的扩充。

35.本发明实施例通过采用石灰石矿、硅灰和可再分散乳胶减少了改性石灰石粉的组分数量,简化了制备工艺,并通过采用少量可再分散乳胶来增强助磨和提高在混凝土中的分散性,避免了使用大量使用人工合成有机物来改性石灰石粉对人体造成伤害。

36.第二方面,本发明实施例提供一种所述改性石灰石粉的胶凝材料,包括所述改性石灰石粉;所述改性石灰石粉占所述胶凝材料总重的20%-30%。

37.可选地,所述胶凝材料为水泥。

38.本发明实施例可根据混凝土设计需求和市场需求灵活调整搭配比例,制得的成品改性石灰石粉配置混凝土时根据结构部位的不同,掺量可以提升至总胶凝材料用量的20%-30%,而普通的石灰石粉掺量通常在总胶凝材料用量的15%-20%,单论硅灰掺量占总胶凝材料占比为2%-6%。由此可见,改性后的石灰石粉在混凝土中的掺量得到了提升,从而降低水泥等用量,有助于降低混凝土成本。

39.第三方面,本发明实施例提供一种所述改性石灰石粉的制备方法,参考图1所示,包括:

40.s1.将生产用石灰石矿破碎成矿物颗粒;

41.s2.将所述矿物颗粒与硅灰混匀后,得到混合料;

42.s3.将所述混合料与可再分散乳胶粉混合后粉磨,得到改性石灰石粉。

43.可再分散乳胶粉在研磨时起润滑作用,有助于混合料分散,制备混凝土时起填充、粘结作用,降低石灰石粉对混凝土的负面影响,提高混凝土的抗折、抗压强度;在粉磨的过

程中,可再分散乳胶粉可以分散硅灰的团聚颗粒,并保留了硅粉的圆球颗粒状。

44.进一步的,所述生产用石灰石矿中碳酸钙的含量大于或等于75%。

45.进一步的,所述将生产用石灰石矿破碎成矿物颗粒之前还包括:

46.选矿:将多个石灰石矿样品分别打碎成样品颗粒,烘干,待冷却至室温后进行恒重测量;随后将定量的恒重测量后的每个石灰石矿样品分别置于800-900℃下进行灼烧分解,自然冷却后称量;通过灼烧分解前后的质量差计算出每个石灰石矿样品中碳酸钙的质量百分数,选定碳酸钙含量大于或等于75%的石灰石矿作为生产用石灰石矿。

47.生产用石灰石矿经过碳酸钙含量测定,保证其质量符合gb/t 35146-2017《用于水泥砂浆和混凝土中的石灰石粉》。

48.进一步的,所述矿物颗粒为米石,所述米石的粒径为5-15mm;所述样品颗粒的粒径小于或等于1mm。可选地,所述硅灰为加密硅灰。

49.石灰石米石和加密硅灰(工业级)一同破碎、粉磨,通过米石不断对硅灰的撞击和研磨,使得工业加密硅粉得到分散和解密,同时硅灰在其中起到滚珠效应,有利于研磨。

50.进一步的,所述矿物颗粒与硅灰的质量比为8:2-9:1,所述硅灰为加密硅灰。

51.进一步的,所述混合料与可再分散乳胶粉的质量比例为97:3-98:2。

52.进一步的,还包括:将所述改性石灰石粉过300-400目筛,得到改性石灰石粉成品。

53.进一步的,所述混合料与可再分散乳胶粉进行粉磨前,所述混合料的含水率小于或等于1%。在进入粉磨机粉磨前控制石灰石粉混合料含水率在1%以下,一方面减少石灰石粉的粘接在一起,利于粉磨,另一方面保证硅灰的分散作用。

54.实施例1

55.一种改性石灰石粉的生产工艺,包括以下步骤:

56.(1)选取拟生产用石灰石样品,将其打碎成颗粒(平均粒径≤1mm)置于鼓风机内烘干,待冷却至室温后进行恒重测量,随后称量不少于100g样品置于高温电子炉在不低于800-900℃下进行灼烧分解15min以上,取出后置于干燥箱中自然冷却后称量,通过两次质量差计算出碳酸钙的质量百分数,选定碳酸钙含量不低于75%石灰石矿进入下一步工序。

57.石灰石粉的主要化学成分为碳酸钙,通过控制高温电子炉的温度在800-900℃内,碳酸钙分解产生氧化钙和二氧化碳,通过测定质量损失可计算出碳酸钙的含量,由此来选择碳酸钙含量≥75%的优质石灰石矿。

58.(2)将步骤(1)选定的石灰石矿破碎成米石(粒径5-15mm),将石灰石米石用清水进行冲洗,除去表面的泥块和杂质,在自然条件风干至含水率低于0.5%后通过皮带输送至储料仓中进行储存。

59.选用石灰石米石的粒径为5-15mm,碳酸钙含量不低于75%,经过水洗过滤后,除去粘附在石头表面的泥粉、泥块和杂质。

60.(3)将步骤(2)的石灰石米石经称量后输送至搅拌机中与加密硅灰进行机械混合,然后输送至破碎机破碎后过40目筛,得到40目以下的石灰石粉末与硅灰混合料,大于40目的石灰石颗粒重新返回上一级破碎机破碎。

61.30-40目(0.500-0.600mm)的混合料经过烘干后含水率控制在1%以下,既符合成品石灰石粉的含水率要求,同时利于粉磨,减少石灰石粉团聚。

62.米石风干至含水率低于0.5%,选取80-90质量份石灰石米石与10-20质量份的加

密硅灰在搅拌锅中充分混合不少于15min,以达到将加密硅灰(工业级)进行充分解密状态。

63.(4)将步骤(3)的石灰石粉末与加密硅灰的混合料在105-150℃进行烘干,控制含水率在小于1%。

64.所述加密硅灰为工业最常用的形式,其原灰比表面积≥18m2/g,7d活性指数≥95%,28d活性指数≥118%,其余性能符合gb/t 27690。

65.硅灰的粒径为300-400目,与目标成品改性石灰石粉粒径相近,在破碎和粉磨的过程中几乎不接受破碎机和粉磨机的碾压,既保持了原有的圆球状形态,又均匀的分布石灰石粉当中,分散的石灰石粉的团聚现象。

66.硅灰冷凝过程中形成了无定性圆球颗粒状,部分圆球颗粒会在挤压力的作用下形成团聚体,在与石灰石粉粉磨作用下彼此散开,相互填充彼此颗粒堆积形成的空隙中,使成品改性石灰石结构更加致密,匀质性更好。

67.混合料采用螺旋输送至粉磨机,避免石灰石粉末与硅灰运动导致的分层现象。

68.(5)将步骤(4)的混合料经过计量后通过螺旋输送机定量、均匀、连续的运送至粉磨机并加入2-3质量份的可再分散乳胶粉进行粉磨。

69.(6)将步骤(5)所得的改性石灰石粉通过鼓风机吹送至选粉机进行300-400目(0.050-0.0374mm)分选,实现成品分离,建成品改性石灰石粉输送至成品仓,余料返回粉磨机进行再加工,形成循环。

70.可再分散乳胶粉固含量≥99%,分子量5000-20000,在研磨时起润滑作用,有助于混合料分散,制备混凝土时起填充、粘结作用,降低石灰石粉对混凝土的负面影响,提高混凝土的抗折、抗压强度;

71.振动筛、选粉机均为循环系统,不合格品自动返回上一级继续加工。

72.硅灰的粒径为300-400目,与目标成品改性石灰石粉粒径相近,在破碎和粉磨的过程中几乎不接受破碎机和粉磨机的碾压,既保持了原有的圆球状形态,又均匀的分布石灰石粉当中,分散的石灰石粉的团聚现象。

73.硅灰冷凝过程中形成了无定性圆球颗粒状,部分圆球颗粒会在挤压力的作用下形成团聚体,在与石灰石粉粉磨作用下彼此散开,相互填充彼此颗粒堆积形成的空隙中,使成品改性石灰石结构更加致密,匀质性更好。

74.实施例2

75.本发明实施例提供一种改性石灰石粉,包括如下质量份数的原料:碳酸钙含量75%以上的生产用石灰石矿80份、硅灰10份和可再分散乳胶2份。

76.一种所述改性石灰石粉的胶凝材料,包括所述改性石灰石粉;所述改性石灰石粉占所述胶凝材料总重的20%。

77.实施例3

78.本发明实施例提供一种改性石灰石粉,包括如下质量份数的原料:碳酸钙含量75%以上的生产用石灰石矿90份、硅灰20份和可再分散乳胶3份。

79.一种所述改性石灰石粉的胶凝材料,包括所述改性石灰石粉;所述改性石灰石粉占所述胶凝材料总重的30%。

80.实验例

81.为了更好的理解本发明的目的、优势,以下结合实施例,对本发明效果进一步说

明。

82.本实施例中采用的改性石灰石粉由如下质量份数的原料组成:碳酸钙含量75%以上的生产用石灰石矿80份、硅灰20份和可再分散乳胶3份。

83.对比改性石灰石粉混凝土与普通石灰石混凝土物理化学性能,所用的原材料如下:

84.水泥:普通p

·

o42.5,28天胶砂抗压强度为51.5mpa,其余各项性能符合《通用硅酸盐水泥》标准要求;

85.硅灰:比表面积20m2/g,烧失量0.3%,流动度比95%,活性指数118%;

86.碎石:石灰石碎石,5-31.5mm连续级配,针片状颗粒<5%,压碎值11%;

87.机制砂:ⅱ区中砂,细度模数2.6;

88.减水剂:羧酸高性能减水剂,减水率26%,固含量14%。

89.表1实验例1-6试拌混凝土配合比信息(kg/m3)

90.序号实验组水泥普通石灰石粉改性石灰石粉减水剂碎石机制砂用水量1c30基准2606005.49409601602c30对比2600605.49409601603c30对比2400805.49409601604c40基准3006006.59509001555c40对比3000606.59509001556c40对比2800806.5950900155

91.上述实验例1-6均进行试配验证,采用双卧轴强制搅拌锅,单次搅拌量最大为60l。试配步骤为:(1)精确称量40l试配所需材料,控制骨料的误差小于

±

0.5%,粉料的误差小于

±

0.2%,液体的误差小于

±

0.2%;(2)依次倒入碎石、粉料、机制砂,搅拌30s后加入水和减水剂,再搅拌40s;(3)出机后用铁铲搅拌均匀,检测混凝土拌合物工作性,并留置硬化性能检测试件。各实验例的混凝土性能如下表2所示。

92.表2实施例1-4试拌混凝土试验数据

[0093][0094][0095]

从上表2可以看出,实验例1-6中在控制胶凝材料、用水量和减水剂相同的情况下,

掺改性石灰石粉对比组2和3混凝土拌合物初始工作指标明显高于掺普通石灰石粉基准组1,掺改性石灰石粉对比组5和6混凝土拌合物初始工作指标明显高于掺普通石灰石粉基准组4,并且2h后各强度等级中对比组工作性能降低值明显低于基准组,由此可见改性石灰石粉对混凝土的工作性能的改善明显优于普通石灰石粉,而对混凝土工作性的损失(2h后)明显低于普通石灰石粉。

[0096]

对于力学性能,掺改性石灰粉的对比组2和3混凝土28天强度和7d至28的抗压强度增长值优于掺普通石灰石粉基准组1;掺改性石灰粉的对比组2和3混凝土28天强度和7d至28的抗压强度增长值优于掺普通石灰石粉基准组1,由此可见改性石灰粉对混凝土的填充效应和强度增长值优于普通石灰粉。在标准养护28天后检测进行电通量试件检测时,掺改性石灰石粉对比组2和3混凝土比掺普通石灰石粉基准组1低400c以上;掺改性石灰石粉对比组5和6混凝土比掺普通石灰石粉基准组4低500c以上,电通量越低说明混凝土的抗渗透能力越强,对外界侵蚀介质的抵抗越强,混凝土的耐久性能越好。从混凝土快速碳化14d的结果来看,掺改性石灰石粉对比组2和3混凝土比掺普通石灰石粉基准组1低5mm以上;掺改性石灰石粉对比组5和6混凝土比掺普通石灰石粉基准组4低2mm以上,碳化深度越低说明混凝土抵抗外界二氧化碳侵蚀的能力越强,混凝土长期保持碱性的环境能力越强,对钢筋的保护作用越强,因此混凝土结构耐久性越好。

[0097]

综上实施例,普通石灰石粉由于其是惰性掺合料,并且微观颗粒棱角较多,对混凝土中水分保持性差,工作性损失快,对混凝土强度有不利影响,仅可作为填充料来使用,而本发明实施例的改性石灰石粉能有效改善混凝土的工作性能,提高保水性,降低工作性损失,弱化石灰粉对混凝土后期强度增长的不利影响,并且可改善石灰粉混凝土的长期耐久性能,适用范围得到扩大,具有良好的经济效益和社会效益。

[0098]

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1