碳化钽涂层碳材料及其制备方法与流程

1.本发明涉及一种碳化钽涂层碳材料及其制备方法。

背景技术:

2.在高温环境下,碳材料暴露在腐蚀性气体气氛时,会因为与腐蚀性气体的反应而出现变质或损伤,如果不经常进行更换,将出现无法实现碳材料所需的原始功能的问题。

3.例如,在火炉内配置由碳材料制成的产品,在火炉内引入氨气形成氨气氛,并将火炉内加热至约1200℃左右时,由于氢气在氨中分解,由碳材料制成的产品在短时间内被消耗,并且寿命缩短。

4.为了解决上述寿命问题,使用在碳材料表面涂覆碳化钽的碳化钽复合体,但由于碳化钽涂层与碳材料之间的物理性能差异,无法避免裂纹的发生,尤其,由于热膨胀系数之差会发生微裂纹。即,当腐蚀性气体渗入到所产生的微裂纹之间并损伤碳基材时,部件的寿命将会缩短。

5.也有具有类似于碳化钽涂层的性能的碳材料,但对于单晶sic工艺中使用的部件,必须使用具有类似于单晶sic的性能(热膨胀系数)的碳材料。

6.因此,有必要研发出一种技术,其针对具有类似于sic的性能的基于碳材料的碳化钽涂层复合体,可以通过减小碳化钽涂层的微裂纹宽度来增加部件的寿命。

7.上述背景技术中的内容为发明人在开发本发明的过程中掌握或习得的内容,不应被理解为必须是申请本发明前公开的一般公知技术。

技术实现要素:

8.要解决的技术问题

9.本发明的目的在于解决上述问题,即提供一种碳化钽涂层碳材料及其制备方法,其中,所述碳化钽涂层碳材料减小产生在碳化钽涂层中的微裂纹宽度。

10.然而,本发明要解决的问题并非受限于上述言及的问题,未言及的其他问题能够通过以下记载由本领域普通技术人员所明确理解。

11.解决问题的技术方法

12.根据本发明的一方面,提供一种碳化钽涂层碳材料,其包括:碳基材;以及形成在所述碳基材上的碳化钽涂层,其中,被包括在所述碳化钽涂层中的最大微裂纹的宽度为1.5μm至2.6μm。

13.根据一实施例,所述碳基材可以包括从石墨烯、石墨及富勒烯中选择的一种以上。

14.根据一实施例,所述碳基材的热膨胀系数可以为4.0x10-6

/℃至5.0x10-6

/℃。

15.根据一实施例,所述碳基材的表面粗糙度(ra)可以为0.6μm至10μm。

16.根据一实施例,所述碳基材的表面经过预处理,并且,所述预处理可以包括从等离子处理、超声波处理、酸(acid)处理、喷砂及抛光处理中选择的一种以上。

17.根据一实施例,所述碳基材包括气孔,并且,碳化钽可以通过所述碳基材的表面的

所述气孔渗透到所述碳基材的内部。

18.根据一实施例,所述碳化钽的渗透深度可以为30μm至150μm。

19.根据一实施例,所述碳基材的表面气孔的直径可以为1μm至50μm。

20.根据一实施例,所述碳化钽涂层的厚度可以为10μm至40μm。

21.根据另一方面,提供一种碳化钽涂层碳材料的制备方法,其包括以下步骤:准备碳基材;以及通过cvd方法在所述碳基材上形成碳化钽涂层,其中,被包括在所述碳化钽涂层中的最大微裂纹的宽度为1.5μm至2.6μm。

22.根据一实施例,在准备所述碳基材的步骤之后,还可以包括以下步骤:使用从等离子处理、超声波处理、酸(acid)处理、喷砂及抛光处理中选择的一种以上的方法来预处理所述碳基材的表面。

23.根据一实施例,在通过cvd方法在所述碳基材上形成碳化钽涂层的步骤中,所述碳化钽可以通过所述碳基材的表面气孔渗透到所述碳基材的内部,并且,所述碳化钽的渗透深度可以为30μm至150μm。

24.发明的效果

25.根据本发明的碳化钽涂层碳材料,可以通过减小碳化钽涂层中产生的微裂纹的宽度来最小化穿透微裂纹的气体,从而抑制高温腐蚀性气体导致的碳基材的损伤,还可以增加使用碳材料的制造设备部件及机器等的寿命。

26.根据本发明的碳化钽涂层碳材料的制备方法,在形成碳化钽涂层时可以通过调节工艺条件、涂层厚度、碳基材的表面粗糙度等来有效地控制碳化钽涂层中产生的微裂纹的宽度。

27.解决问题的技术方法

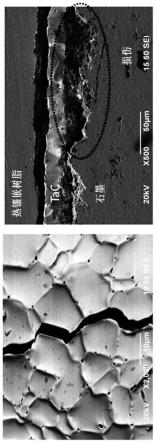

28.图1显示在根据现有技术的碳化钽涂层碳材料中,在单晶sic生长工艺中使用比较例1的碳化钽涂层的微裂纹形状及所述碳化钽涂层碳材料后碳基材的损伤程度的附图。

29.图2显示在根据现有技术的碳化钽涂层碳材料中,测量比较例1的碳化钽涂层的微裂纹形状及微裂纹宽度的附图。

30.图3显示在根据本发明一实施例的碳化钽涂层碳材料中,在单晶sic生长工艺中使用实施例1的碳化钽涂层的微裂纹形状及所述碳化钽涂层碳材料后碳基材的损伤程度的附图。

31.图4显示在根据本发明一实施例的碳化钽涂层碳材料中,测量实施例1的碳化钽涂层的微裂纹宽度的附图。

32.图5显示在根据本发明一实施例的碳化钽涂层碳材料中,测量渗透到碳基材内部的碳化钽的渗透深度的附图。

33.图6显示在对比较例1的碳化钽涂层碳材料进行氧化试验(600℃,10小时)后,使用激光显微镜(放大500倍)观察氧化位置的附图。

34.图7显示在对实施例1的碳化钽涂层碳材料进行氧化试验(600℃,10小时)后,使用激光显微镜(放大500倍)观察氧化位置的附图。

具体实施方式

35.以下,将参照附图对实施例进行详细说明。然而,能够对实施例进行多种变更,本

发明的权利范围并非受到实施例的限制或限定。对于实施例的全部应变、等同物或替代物均包括在权利范围内。

36.实施例中使用的术语仅用于说明特定实施例,并非用于限定实施例。在内容中没有特别说明的情况下,单数表达包括复数含义。在本说明书中,“包括”或者“具有”等术语用于表达存在说明书中所记载的特征、数字、步骤、操作、构成要素、配件或其组合,并不排除还具有一个或以上的其他特征、数字、步骤、操作、构成要素、配件或其组合,或者附加功能。

37.在没有其他定义的情况下,包括技术或者科学术语在内的在此使用的全部术语,都具有本领域普通技术人员所理解的通常的含义。通常使用的与词典定义相同的术语,应理解为与相关技术的通常的内容相一致的含义,在本技术中没有明确言及的情况下,不能过度理想化或解释为形式上的含义。

38.并且,在对各附图中的构成要素赋予附图标记时,相同的构成要素即使表示在不同的附图中,也尽可能使用相同的附图标记。在说明实施例的过程中,当判断对于相关公知技术的具体说明会不必要地混淆实施例时,省略其详细说明。

39.并且,在说明实施例的构成要素时,可以使用第一、第二、a、b、(a)、(b)等术语。这些术语仅用于将一构成要素区别于其他构成要素,并不用于限制相应构成要素的本质或顺序等。例如,第一构成要素可以被称为第二构成要素,并且类似地,第二构成要素也可以被称为第一构成要素。此外,应当理解,当说明书中说明一个构成要素“连接”、“结合”或者“接触”另一个构成要素时,第三构成要素可以“连接”、“结合”或者“接触”在第一构成要素和第二构成要素之间,尽管第一构成要素能够是直接连接、结合或接触第二构成要素。

40.当一个构成要素与某一实施例的构成要素具有共同功能,在其他实施例中也使用相同名称对该构成要素进行说明。在没有言及反例的情况下,某一实施例的说明能够适用于其他实施例,对重复内容省略具体说明。

41.根据本发明的一方面,提供一种碳化钽涂层碳材料,其包括:碳基材;以及形成在所述碳基材上的碳化钽涂层,其中,被包括在所述碳化钽涂层中的最大微裂纹的宽度为1.5μm至2.6μm。可以通过cvd方法来形成所述碳化钽涂层。

42.最大微裂纹宽度是指在含有碳化钽涂层的碳材料中产生的微裂纹中裂纹宽度最大的部分,并且,可以使用sem分析设备来观察裂纹部分的图像,并通过测量垂直方向上裂纹之间的间隙来测量裂纹的宽度(sem型号名称:jeol,jsm-6390)。

43.根据本发明的碳化钽涂层碳材料与传统的碳化钽涂层碳材料相比,碳化钽涂层中产生的微裂纹宽度有所减小,因此,当在高温环境下暴露于腐蚀性气体时,可以最小化穿透微裂纹的气体,从而降低对碳基材的损伤程度,最终可以增加使用碳化钽涂层碳材料的部件的寿命。

44.此外,由于碳基材与碳化钽涂层之间的附着力增加,因此可以防止碳化钽涂层在高温环境中从碳基材上被剥离。

45.根据一实施例,所述碳基材可以包括从由石墨烯、石墨及富勒烯组成的群组中选择的一种以上。

46.根据一实施例,所述碳基材的热膨胀系数可以为4.0x10-6

/℃至5.0x10-6

/℃。

47.所述热膨胀系数的值是使用热膨胀系数测量仪(dil 402c)在室温至400℃范围内所测量的值。

48.所述碳基材具有类似于单晶sic的热膨胀系数,因此尤其适合用于单晶sic外延(epitaxy)/生长(growth)设备的组件材料。

49.通常,在碳基材上形成碳化钽涂层的碳材料的过程中,由于内部和外部因素,碳化钽涂层中会出现微裂纹(micro crack)。在此,内部因素包括材料内部杂质的存在、晶格失配、位错、相变、晶粒的膨胀及收缩等,外部因素包括不同材料之间的相互作用等因素。尤其,当使用与单晶sic具有类似物理性质(热膨胀系数)的碳基材时,碳化钽涂层中不可避免地会产生微裂纹,因此有必要减少该微裂纹。

50.尽管根据本发明的碳化钽涂层碳材料具有类似于单晶sic的热膨胀系数,但最大微裂纹宽度被控制在1.5μm至2.6μm,因此其可以增加使用碳材料的部件的寿命。

51.根据一实施例,所述碳基材的热膨胀系数可以为6.5x10-6

/℃至7.5x10-6

/℃。

52.根据一实施例,所述碳基材的表面粗糙度(ra)可以为0.6μm至10μm。

53.优选地,所述碳基材的表面粗糙度(ra)可以是0.8μm至10μm;更优选地,可以是1μm至10μm;甚至更优选地,可以是1μm至8μm。

54.当所述碳基材的表面粗糙度小于上述范围时,与碳化钽涂层的附着力可能会降低;当超过上述范围时,微裂纹的宽度可能会增加。

55.根据一实施例,所述碳基材的表面经过预处理,并且,所述预处理可以包括从由等离子处理、超声波处理、酸(acid)处理、喷砂及抛光处理组成的群组中选择的一种以上。

56.所述碳基材可以通过所述表面预处理来调节碳基材的表面粗糙度(ra),或在碳基材表面形成气孔,或去除已形成于气孔内部的杂质。

57.可以调整所述碳基材的表面粗糙度,以改善碳化钽涂层中产生的微裂纹的宽度及与碳化钽涂层之间的附着力。

58.此外,所述碳基材表面的气孔可以用于在形成碳化钽涂层时允许碳化钽渗透到碳基材内部。

59.根据一实施例,所述碳基材包括气孔,并且,碳化钽可以通过所述碳基材的表面气孔渗透到所述碳基材内部。

60.渗透到所述碳基材内部的碳化钽可以作为植物的根,增加碳化钽涂层与碳基材之间的附着力。

61.因此,可以防止碳化钽涂层在高温工艺中从碳基材被剥离的现象的发生。

62.所述碳化钽的渗透深度是碳化钽通过碳基材表面气孔向内部渗透的渗透深度,并且,可以表示从所述碳基材的表面朝向深度方向的长度。

63.所述碳化钽的渗透深度可能会影响碳化钽涂层中产生的微裂纹的宽度及碳化钽涂层与碳基材之间的附着力。因此,控制所述碳化钽的渗透深度可以是控制碳化钽涂层中产生的微裂纹宽度及碳化钽涂层与碳基材之间的附着力的重要因素。

64.根据一实施例,所述碳化钽的渗透深度可以为30μm至150μm。

65.优选地,所述碳化钽的渗透深度可以是40μm至150μm;更优选地,可以是50μm至150μm;甚至更优选地,可以是50μm至130μm。

66.当所述碳化钽的渗透深度小于上述范围时,碳化钽涂层中产生的微裂纹宽度将会增加,并且碳基材与碳化钽涂层之间的附着力减弱,由此,碳化钽涂层可能会在高温工艺中被剥离。

67.当所述碳化钽的渗透深度超过上述范围时,在低温下执行工艺以深度渗透碳化钽,但这可能会导致结晶度变差的问题,而可能影响碳化钽涂层的物理性能。

68.根据一实施例,所述碳基材的表面气孔的直径可以为1μm至50μm,优选地,其直径可以为10μm至30μm。

69.当所述碳基材的表面气孔小于上述范围时,可能无法充分实现碳化钽的渗透,从而导致碳化物可能无法在碳基材内部以植物根的形式形成,或者可能无法形成足够的深度。

70.相反地,当所述碳基材的表面气孔超过上述范围时,碳材料的耐久性可能会降低,或者会反而减弱碳基材与碳化钽涂层之间的附着力。

71.根据一实施例,所述碳化钽涂层的厚度可以为10μm至40μm。

72.优选地,所述碳化钽涂层的厚度可以为15μm至40μm;更优选地,可以为15μm至35μm。

73.当所述碳化钽涂层的厚度小于或超过上述范围时,碳化钽涂层中产生的微裂纹的宽度可能会增加。

74.并且,当所述碳化钽涂层的厚度小于上述范围时,杂质可能会从基材流入(排气);当超过上述范围时,微裂纹的发生可能会增加。

75.根据另一方面,提供一种碳化钽涂层碳材料的制备方法,其包括以下步骤:准备碳基材;以及通过cvd方法在所述碳基材上形成碳化钽涂层,其中,被包括在所述碳化钽涂层中的最大微裂纹的宽度为1.5μm至2.6μm。

76.根据本发明的碳化钽涂层碳材料的制备方法有一个特点,即通过化学气相沉积(cvd)方法在碳基材的表面上形成碳化钽涂层,但将所形成的碳化钽涂层中产生的最大微裂纹宽度控制在1.5μm至2.6μm。

77.在通过所述cvd方法形成碳化钽涂层的步骤中,可以使用通常用于执行cvd工艺的ta前驱体材料及c前驱体材料。

78.作为所述ta前驱体材料,可以使用钽基卤素化合物,如tacl5、tacl2、tao2、tao5等,并且,作为所述c前驱体材料,可以使用碳基气体化合物,如ch4、c2h2、c3h8等。

79.根据一实施例,在准备所述碳基材的步骤之后,还可以包括以下步骤:使用从由等离子处理、超声波处理、酸(acid)处理、喷砂及抛光处理组成的群组中选择的一种以上的方法来预处理所述碳基材的表面。

80.在所述预处理中,可以通过碳基材的表面预处理来调整碳基材的表面粗糙度(ra),或在碳基材的表面上形成气孔,或去除已形成于气孔内部的杂质。

81.可以调整所述碳基材的表面粗糙度,以提高碳化钽涂层中产生的微裂纹的宽度和碳化钽涂层的附着力。

82.并且,所述碳基材表面的气孔可用于在形成碳化钽涂层时允许碳化钽渗透到碳基材内部。

83.根据一实施例,在通过cvd方法在所述碳基材上形成碳化钽涂层的步骤中,所述碳化钽可以通过所述碳基材的表面气孔渗透到所述碳基材内部,并且,所述碳化钽的渗透深度可以为30μm至150μm。

84.根据本发明的碳化钽涂层碳材料的制备方法有一个特点,即通过采用化学气相沉

积(cvd)方法在碳基材上形成碳化钽涂层,由此可以容易地控制渗透到碳化钽基材内部的渗透深度。

85.根据本发明的另一方面,提供一种包括所述碳化钽涂层碳材料的组件。

86.根据一实施例,所述组件可以是制造设备组件,并且,所述制造设备组件可以是led制造设备或半导体制造设备的组件。

87.下面,通过实施例及比较例更详细地说明本发明。

88.然而,下面的实施例仅作为本发明的示例,本发明的内容并非受限于下面的实施例。

89.《实验例1》观察在单晶sic生长工艺中使用微裂纹形状及碳化钽涂层碳材料后对碳基材的损伤程度比较

90.在单晶sic中使用根据现有技术的碳化钽涂层碳材料和根据本发明一实施例的碳化钽涂层碳材料的碳化钽涂层的微裂纹形状以及所述碳化钽涂层碳材料后,对碳基材的损伤程度进行了比较及观察。

91.使用扫描电子显微镜(sem,scanning electron microscope)对微裂纹的位置进行了分析,并在垂直方向上测量微裂纹之间的间隙,以测量最大微裂纹宽度(micro crack width)。

92.图1显示在根据现有技术的碳化钽涂层碳材料中,在单晶sic生长工艺中使用比较例1的碳化钽涂层的微裂纹形状及所述碳化钽涂层碳材料后碳基材的损伤程度的附图。

93.图2显示在根据现有技术的碳化钽涂层碳材料中,测量比较例1的碳化钽涂层的微裂纹形状及微裂纹宽度的附图。

94.参照图1及图2可以看出,根据现有技术的碳化钽涂层碳材料在碳化钽涂层中产生的微裂纹宽度较宽,并且,在单晶sic生长过程中使用所述碳化钽涂层碳材料后,碳基材(石墨)的损伤程度严重。

95.可以看出,碳化钽涂层材料中微裂纹的宽部和窄部共存,并且,腐蚀性气体渗入裂纹的宽部,从而损坏基材(石墨)。

96.在根据现有技术的碳化钽涂层碳材料中,当在垂直方向上测量碳化钽涂层中产生的裂纹之间的间隙时,测量出了3.0μm至3.61μm的微裂纹宽度。

97.图3显示在根据本发明一实施例的碳化钽涂层碳材料中,在单晶sic生长工艺中使用实施例1的碳化钽涂层的微裂纹形状及在所述碳化钽涂层碳材料后碳基材的损伤程度的附图。

98.图4显示在根据本发明一实施例的碳化钽涂层碳材料中,测量实施例1的碳化钽涂层的微裂纹宽度的附图。

99.参照图3及图4可以看出,在单晶sic生长工艺中使用在碳化钽涂层中产生的微裂纹宽度及所述碳化钽涂层碳材料后,与根据现有技术的碳化钽涂层碳材料相比,根据本发明一实施例的碳化钽涂层碳材料的碳基材的损伤程度显著减少。尤其,碳基材的损伤程度降低到根据现有技术的碳化钽涂层碳材料的损伤程度的约1/2。

100.当在垂直方向上测量碳化钽涂层中产生的裂纹之间的间隙时,测量出了1.5μm至1.8μm的微裂纹宽度。

101.图5显示在根据本发明一实施例的碳化钽涂层碳材料中,测量渗透到碳基材内部

的碳化钽的渗透深度的附图。

102.参照图5可以看出,当通过cvd方法在碳基材上形成碳化钽涂层时,碳化钽通过碳基材的气孔渗透到碳基材内部,并且,渗透的碳化钽用作植物的根,增加碳基材与碳化钽涂层之间的附着力。

103.《实验例2》观察根据碳化钽涂层厚度变化的微裂纹宽度的变化

104.为了观察根据碳化钽涂层厚度变化的微裂纹宽度的变化,在将碳基材的表面粗糙度及碳化钽渗透深度保持不变的情况下,通过只改变碳化钽涂层的厚度来制备碳化钽涂层碳材料后,测量了所产生的微裂纹的宽度。

105.测量结果如表1所示。

106.[表1]

[0107][0108][0109]

参照表1可以看出,随着碳化钽涂层厚度的增加,微裂纹的宽度也趋于增加。

[0110]

《实验例3》观察根据碳基材表面粗糙度的变化的微裂纹宽度的变化

[0111]

为了观察根据碳基材表面粗糙度(ra)的变化的微裂纹宽度的变化,在将碳化钽涂层的厚度及碳化钽的渗透深度保持不变的情况下,通过只改变碳基材的表面粗糙度(ra)来制备碳化钽涂层碳材料后,测量了所产生的微裂纹的宽度。对于碳基材的表面粗糙度,使用激光显微镜的非接触式3d测量系统,在50倍放大的条件下观察碳基材的表面粗糙度,并测量了测量面积的粗糙度(型号名称:keyence,vk-x1100,程序名称:ls_vkxz)。

[0112]

测量结果如表2所示。

[0113]

[表2]

[0114][0115]

参照表2可以看出,随着碳基材表面粗糙度的增加,其宽度的变化虽不大,但微裂纹的宽度减小。

[0116]

《实验例4》观察微裂纹宽度随碳化钽渗透深度的变化

[0117]

为了观察微裂纹宽度随碳化钽渗透深度的变化,将碳化钽涂层的厚度及碳基材的表面粗糙度保持不变,并通过只改变碳化钽的渗透深度来制备碳化钽涂层碳材料后,测量

了所产生的微裂纹的宽度。

[0118]

测量结果如表3所示。

[0119]

[表3]

[0120][0121][0122]

参照表3可以看出,随着碳化钽渗透深度的增加,微裂纹的宽度减小。

[0123]

《实验例5》在提高碳化钽渗透深度的条件下观察碳化钽涂层厚度的变化引起的微裂纹宽度的变化

[0124]

在改进的条件下,将碳基材的表面粗糙度及碳化钽的渗透深度保持不变,并通过分别不同的碳化钽涂层的厚度来制备碳化钽涂层碳材料后,测量了所产生的微裂纹的宽度。

[0125]

测量结果如表4所示。

[0126]

[表4]

[0127][0128]

参照表4可以看出,在提高粗糙度及渗透深度的条件下当碳化钽涂层的厚度在10μm至40μm范围内时,微裂纹的宽度进一步减小。

[0129]

《实验例6》氧化测试

[0130]

在氧化炉中进行氧化测试,以确认微裂纹对碳基材造成的损伤程度。为此,制备各条件下的试样并进行了测试,试样尺寸为20mm x 20mm x 2t。

[0131]

首先,在600℃下热处理10小时后测量了氧化面积,并在600℃下热处理20小时后,确认了碳化钽涂层是否剥离。

[0132]

图6显示在对比较例1的碳化钽涂层碳材料进行氧化试验(600℃,10小时)后,使用激光显微镜(放大500倍)观察氧化位置的附图。

[0133]

图7显示在对实施例1的碳化钽涂层碳材料进行氧化试验(600℃,10小时)后,使用激光显微镜(放大500倍)观察氧化位置的附图。

[0134]

在此,以虚线指示的部分对应于氧化面积。

[0135]

通过使用激光显微镜在x500放大倍数下观察图像,并使用程序来选择及计算氧化区域。(型号名称:keyence,vk-x1100,程序名称:ls_vkxz)

[0136]

参照图6及图7可以看出,实施例1的氧化面积区域明显小于比较例1的氧化面积区域。

[0137]

表5示出了氧化面积测量结果,表6示出了有关碳化钽涂层是否剥离的结果。

[0138]

[表5]

[0139][0140]

[表6]

[0141][0142]

参照表5可以看出,随着最大微裂纹的宽度大小的增加,氧化面积也随之增加。即,

氧化面积取决于碳化钽涂层中产生的最大微裂纹的宽度的大小。

[0143]

参照表6可以看出,当最大微裂纹的宽度为2.9μm以上时,会发生碳化钽涂层的剥离。

[0144]

综上,通过有限的实施例及附图对实施例进行了说明,本领域的普通技术人员能够对上述记载进行多种修改与变形。例如,所说明的技术以与所说明的方法不同的顺序执行,和/或所说明的构成要素以与所说明的方法不同的形态结合或组合,或者,由其他构成要素或等同物进行替换或置换也能够获得相同的效果。由此,其他体现、其他实施例及权利要求范围的均等物全部属于专利权利要求的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1