一种玻璃蚀刻液、制备方法及蚀刻方法与流程

1.本技术涉及化学蚀刻技术领域,特别是涉及一种玻璃蚀刻液、制备方法及蚀刻方法。

背景技术:

2.手机消费者对手机外观审美和实用性要求均提高,既要要求有酷炫潮流特点,还要求耐划伤、抗指纹。所以手机后盖玻璃的“波光粼粼”或“星光璀璨”立体效果很受年轻人喜爱。制作成该手机玻璃后盖效果,需要对玻璃进行蚀刻。但现有的蚀刻液所用原料中都包括多种氟化盐、硝酸、其他酸、硅酸盐、以及其他金属盐,不仅在调配蚀刻液时腐蚀性大,氧化性强、配方复杂,对人员、生产设备、排气系统等均有严格防腐和保护要求;且,生产后的废液处理必须分级、分类型处理,硝酸根离子处理更是需要生化池,处理成本极高。

3.钠钙玻璃和高铝玻璃是手机后盖玻璃的主要玻璃材料。手机钠钙玻璃是指玻璃成分中氧化钠和氧化钙含量分别大于80%的光学玻璃;高铝玻璃是指氧化铝含量大于12%的玻璃,不含氧化钙,氧化钠和氧化钾含量约15-22%的光学玻璃。钠钙玻璃较易被蚀刻,化学抗性较弱,而高铝玻璃则具有硬度大,化学稳定好,机械强度高等优点,蚀刻难度较大。现有的蚀刻液是针对的不同玻璃进行蚀刻,一种蚀刻液通常对应处理一种玻璃,而玻璃的种类很多,使用不太方便,缺乏通用型的蚀刻液。

技术实现要素:

4.为解决上述技术问题,本发明的第一个目的为提供一种玻璃蚀刻液;本发明的第二个目的为提供上述玻璃蚀刻液的制备方法;本发明的第三个目的为提供使用上述玻璃蚀刻液的蚀刻方法;本技术提供的玻璃蚀刻液,适用于钠钙玻璃和高铝玻璃,通用性强,对不同厂家的玻璃蚀刻效果佳,对绝大部分光学玻璃均有闪点蚀刻效果。本技术提供的玻璃蚀刻液制备方法和蚀刻方法,操作简单,对设备要求低。

5.本发明提供的技术方案如下:

6.一种玻璃蚀刻液,以质量百分比计,包含以下原料:含氟离子和铵离子的化合物30-80%,调节剂5-10%,盐酸20-50%,水0-30%;其中,调节剂为氧化铝、氧化硅、氧化钾、氧化钠的混合物。

7.优选地,所述调节剂中,氧化铝与氧化硅的质量比为1:(3-10),氧化钠和氧化钾的质量占调节剂中总质量的5-20%。

8.优选地,所述调节剂具体为长石粉、高岭土中的一种或多种。

9.优选地,所述含氟离子和铵离子的化合物具体为氟化氢铵、氟硅酸铵、氟化铵中的任意一种或多种。

10.优选地,所述含氟离子和铵离子的化合物具体为:

11.质量比=1:(0~2)的氟化氢铵和氟硅酸铵;

12.或质量比=1:(0~2)的氟化铵和氟硅酸铵;

13.或质量比=1:(0~1)的氟化氢铵和氟化铵;

14.或质量比=1:(0~1):(0~2)的氟化氢铵、氟化铵和氟硅酸铵。

15.一种上述任一项所述的玻璃蚀刻液的制备方法,包括以下步骤:

16.将含氟离子和铵离子的化合物和调节剂第一混匀;

17.加入盐酸和水,第二混匀,升温至第一温度,熟化,即得。优选地,第一混匀具体为搅拌20-40min;和/或,

18.第二混匀具体为搅拌1-2h。

19.优选地,采用水浴升温,在1-1.5h内升温至65-70℃。

20.优选地,熟化温度为65-70℃,熟化时间为35-40h。

21.一种蚀刻方法,使用上述任一项所述的玻璃蚀刻液,或上述任一项所述的制备方法制备的玻璃蚀刻液,包括以下步骤:

22.待蚀刻玻璃超声清洗;

23.将清洗后的玻璃浸泡在纯水中,然后取出浸入蚀刻液中进行蚀刻;当待蚀刻玻璃为钠钙玻璃时,蚀刻温度为20-25℃,蚀刻时间为4-6min;当待蚀刻玻璃为高铝玻璃时,蚀刻温度为10-15℃,蚀刻时间为2-4min;

24.将蚀刻后的玻璃取出,清洗,干燥,即得。

25.本技术首先提供一种玻璃蚀刻液,以质量百分比计,包含以下原料:含氟离子和铵离子的化合物30-80%,调节剂5-10%,盐酸20-50%,水0-30%。本技术提供的玻璃蚀刻液,适用于钠钙玻璃和高铝玻璃,通用性强,对不同厂家的玻璃蚀刻效果佳,对绝大部分光学玻璃均有闪点蚀刻效果。并且在根据所需效果的不同,调节本技术提供的玻璃蚀刻液配方中氟盐和盐酸的比例,就可实现各种材质的闪光砂效果蚀刻。

26.本技术提供的玻璃蚀刻液中,含氟离子和铵离子的化合物质量百分比为30-80%,可以提供足够的可溶性氟离子来源。而调节剂含有氧化铝、氧化硅、氧化钾、氧化钠,与含氟离子和铵离子的化合物反应,会成为一种均匀的细小粉末,有很高的比表面,与硫酸钡物理性能类似,可快速分散在体系中,起到增稠作用,可以很好控制和分散含氟离子和铵离子的化合物的晶核,防止晶核过度长大,并使溶液维持一定粘度,防止含氟离子和铵离子的化合物快速沉降,满足玻璃均匀蚀刻要求。氟离子和铵离子化合物总质量占整个配方的30-80%。具体的氟离子和铵离子化合物优选由下述物质组成:质量比=1:(0~2)的氟化氢铵和氟硅酸铵;或质量比=1:(0~2)的氟化铵和氟硅酸铵;或质量比=1:(0~1)的氟化氢铵和氟化铵;或质量比=1:(0~1):(0~2)的氟化氢铵、氟化铵和氟硅酸铵。

27.盐酸则提供酸性环境和强离子环境,且氯离子不会与金属生产难溶盐,可以使溶液保持长久活性。盐酸没有氧化性,刺激性也小,废水处理时中和处理就行,相较而言,硝酸废液能自分解为一氧化氮,二氧化氮等危害人体的气体,须经硝化细菌处理才能排放,而硫酸有很强的氧化性和腐蚀性,操作要特别防护处理,使用硝酸的蚀刻液废液处理难度远大于本技术提供的蚀刻液。并且,本技术使用盐酸与其他原料复配,蚀刻得到的玻璃形貌是有菱角的晶胞,而不是球形晶胞,效果更好。本技术所用的盐酸,浓度为市面上常见的盐酸浓度,质量百分比为36-37%。

28.并且,本技术提供的玻璃蚀刻液,不含有蔗糖、麦芽糖等原料,不会发生蔗糖、麦芽糖在强酸环境中被氧化、变性,随着蚀刻液使用时间分散作用会变差的问题。

29.本技术还提供上述玻璃蚀刻液的制备方法,操作简单。

30.本技术还提供使用上述玻璃蚀刻液进行蚀刻的方法,采用湿法蚀刻,操作简单,蚀刻温度较一般蚀刻液的温度低(一般蚀刻液的温度通常大于28℃);并且在蚀刻后无需使用氢氟酸清洗表面硅酸盐,从而保留本发明中的立体晶体结构带来的闪点效果,避免氢氟酸蚀刻后使得立体晶体结构变圆润、闪点效果消失的问题。使用含有氢氟酸的常规蚀刻液蚀刻后的玻璃效果图如图3所示。此外,在蚀刻以前,还可对不需要蚀刻的玻璃的表面印刷油墨进行遮蔽,以取得所需的效果。

31.本技术提供的玻璃蚀刻液蚀刻时,体系中的晶体盐附着在玻璃表面,未被附着部分被氢氟酸蚀刻,当蚀刻至一定深度,玻璃的氧化物成分(如氧化硅)与氢氟酸生成的氟硅酸盐就阻止更深层次反应,从而在玻璃表面形成各种晶型,形成所需的闪点效果。

32.优选调节剂是长石粉、高岭土中的一种或多种,含有氧化铝、氧化硅、氧化钾、氧化钠的混合物,并且满足氧化铝与氧化硅的质量比为1:(3-10),氧化钠和氧化钾的质量占调节剂中总质量的5-20%的要求。长石粉、高岭土的粒径优选为<1μm。

33.进一步的,本技术所用的含氟离子和铵离子的化合物具体为氟化氢铵、氟硅酸铵、氟化铵中的任意一种或多种。其中,氟化氢铵溶解度大,能够提供足够的可溶性氟离子来源;氟化铵在盐酸的酸性环境中也能溶解并提供氟离子。而氟硅酸铵在不同温度和不同酸环境中存在成核晶型和大小的差异,蚀刻中,氟硅酸铵或快速与玻璃中阳离子交换成新晶型硅酸盐,或附着在玻璃上印刻成晶型立体纹理。调节剂与氟化氢铵和酸反应生成的氟铝酸钠/钾,在本体系环境成为一种均匀的细小粉末,有很高的比表面,与硫酸钡物理性能类似,可快速分散在体系中,起到增稠作用,可以很好控制和分散氟硅酸铵晶核,防止晶核过度长大,并使溶液维持一定粘度,防止氟硅酸盐快速沉降,满足玻璃均匀蚀刻要求。

34.进一步的,本技术所提供的玻璃蚀刻液,优选以质量百分比计,包含以下原料:氟化氢铵15-40%,氟硅酸铵15-40%,调节剂5-10%,盐酸20-50%,水0-30%;其中,调节剂为氧化铝、氧化硅、氧化钾、氧化钠的混合物。更进一步的,优选包括以下原料:氟化氢铵15-30%,氟硅酸铵15-30%,调节剂8-10%,盐酸25-35%,水12-22%。

35.本技术提供的玻璃蚀刻液的制备方法,第一混匀、第二混匀采用搅拌方式实现时,优选搅拌的转速为10-30转/min。

附图说明

36.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

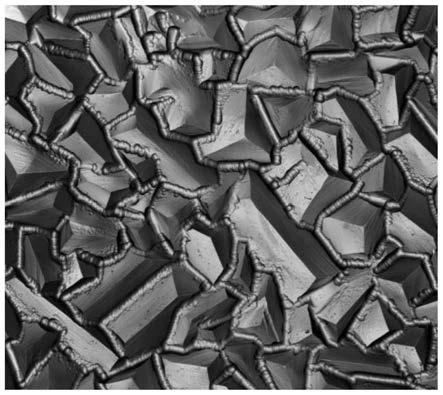

37.图1为本发明实施例1的蚀刻液对钠钙玻璃进行蚀刻处理的效果图;

38.图2为本发明实施例1的蚀刻液对高铝玻璃进行蚀刻处理的效果图;

39.图3为含有氢氟酸的常规蚀刻液蚀刻后的玻璃效果图;

40.图4为本发明对比例1的蚀刻液对钠钙玻璃进行蚀刻处理的效果图;

具体实施方式

41.为了使本技术领域的人员更好地理解本技术中的技术方案,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本技术保护的范围。

42.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件上,它可以直接在另一个元件上或者间接设置在另一个元件上;当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至另一个元件上。

43.需要理解的是,术语“长度”、“宽度”、“上”、下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

44.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“多个”、“若干个”的含义是两个或两个以上,除非另有明确具体的限定。

45.须知,本说明书附图所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本技术可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本技术所能产生的功效及所能达成的目的下,均应仍落在本技术所揭示的技术内容得能涵盖的范围内。

46.实施例1

47.玻璃蚀刻液,以质量百分比计,包含氟化氢铵20%,氟硅酸铵20%,长石粉10%,盐酸30%,水20%。

48.将粉状原料氟化氢铵、氟硅酸铵、长石粉在卧式搅拌机中,以低速10-30转/分钟的转速搅拌30min,取出后转入熟化桶,再加入盐酸和水,并搅拌1-2小时,然后在1小时内水浴升温至65℃,熟化36小时,待用。

49.使用上述玻璃蚀刻液对钠钙玻璃进行蚀刻,步骤如下:

50.(1)对不需要蚀刻的玻璃的表面印刷油墨进行遮蔽;

51.(2)将玻璃在超声波中清洗干净;

52.(3)将经上述玻璃浸泡至纯水中,然后吸附在载具上;

53.(4)将玻璃浸入蚀刻液中,湿式蚀刻4-6min,蚀刻液温度为20-25℃;

54.(5)将玻璃从蚀刻液中取出,冲洗干净,吹干,制得闪点玻璃。玻璃如图1所示。

55.使用上述玻璃蚀刻液对高铝玻璃进行蚀刻,步骤如下:

56.(1)对不需要蚀刻的玻璃的表面印刷油墨进行遮蔽;

57.(2)将玻璃在超声波中清洗干净;

58.(3)将经上述玻璃浸泡至纯水中,然后吸附在载具上;

59.(4)将玻璃湿式进入刻液中进行蚀刻2-4min,蚀刻液温度为10-15℃;

60.(5)将玻璃从蚀刻液中取出,冲洗干净,吹干,制得闪点玻璃。玻璃如图2所示。

61.对比例1

62.以质量百分比计,蚀刻液包含氟化氢钠20%,氟硅酸铵20%,长石粉10%,盐酸30%,水20%。

63.粉状原料氟化氢钠、氟硅酸铵、长石粉在卧式搅拌机中,以低速10-30转/分钟的转速搅拌30min,取出后转入熟化桶,再加入盐酸和水,并搅拌1-2小时,然后在1小时内水浴升温至65℃,熟化36小时,待用。

64.使用上述玻璃蚀刻液对钠钙玻璃进行蚀刻,步骤如下:

65.(1)对不需要蚀刻的玻璃的表面印刷油墨进行遮蔽;

66.(2)将玻璃在超声波中清洗干净;

67.(3)将经上述玻璃浸泡至纯水中,然后吸附在载具上;

68.(4)将玻璃湿式进入刻液中进行蚀刻4-6min,蚀刻液温度为20-25℃;

69.(5)将玻璃从蚀刻液中取出,冲洗干净,吹干,制得闪点玻璃。玻璃表面橘纹状,晶粒稀疏,无立体的钻型微结构,如图4所示。

70.使用上述玻璃蚀刻液对高铝玻璃进行蚀刻,步骤如下:

71.(1)对不需要蚀刻的玻璃的表面印刷油墨进行遮蔽;

72.(2)将玻璃在超声波中清洗干净;

73.(3)将经上述玻璃浸泡至纯水中,然后吸附在载具上;

74.(4)将玻璃湿式进入刻液中进行蚀刻2-3min,蚀刻液温度为10-15℃;

75.(5)将玻璃从蚀刻液中取出,冲洗干净,吹干,制得闪点玻璃。玻璃表面凹坑,大小不一,无立体的钻型微结构。

76.实施例2

77.玻璃蚀刻液,以质量百分比计,包含氟化氢铵15%,氟硅酸铵30%,长石粉8%,盐酸30%,水17%。

78.将粉状原料氟化氢铵、氟硅酸铵、长石粉在卧式搅拌机中,以低速10-30转/分钟的转速搅拌30min,取出后转入熟化桶,再加入盐酸和水,并搅拌1-2小时,然后在1小时内水浴升温至65℃,熟化36小时,待用。

79.使用上述玻璃蚀刻液对钠钙玻璃进行蚀刻,步骤如下:

80.(1)对不需要蚀刻的玻璃的表面印刷油墨进行遮蔽;

81.(2)将玻璃在超声波中清洗干净;

82.(3)将经上述玻璃浸泡至纯水中,然后吸附在载具上;

83.(4)将玻璃湿式进入刻液中进行蚀刻4-6min,蚀刻液温度为20-25℃;

84.(5)将玻璃从蚀刻液中取出,冲洗干净,吹干,制得闪点玻璃。

85.使用上述玻璃蚀刻液对高铝玻璃进行蚀刻,步骤如下:

86.(1)对不需要蚀刻的玻璃的表面印刷油墨进行遮蔽;

87.(2)将玻璃在超声波中清洗干净;

88.(3)将经上述玻璃浸泡至纯水中,然后吸附在载具上;

89.(4)将玻璃湿式进入刻液中进行蚀刻2-3min,蚀刻液温度为10-15℃;

90.(5)将玻璃从蚀刻液中取出,冲洗干净,吹干,制得闪点玻璃。

91.对比例2

92.以质量百分比计,蚀刻液包含氟化氢铵15%,氟硅酸钠30%,长石粉8%,盐酸30%,水17%。

93.将粉状原料氟化氢铵、氟硅酸钠、长石粉在卧式搅拌机中,以低速10-30转/分钟的转速搅拌30min,取出后转入熟化桶,再加入盐酸和水,并搅拌1-2小时,然后在1小时内水浴升温至65℃,熟化36小时,待用。

94.使用上述玻璃蚀刻液对钠钙玻璃进行蚀刻,步骤如下:

95.(1)对不需要蚀刻的玻璃的表面印刷油墨进行遮蔽;

96.(2)将玻璃在超声波中清洗干净;

97.(3)将经上述玻璃浸泡至纯水中,然后吸附在载具上;

98.(4)将玻璃湿式进入刻液中进行蚀刻4-6min,蚀刻液温度为20-25℃;

99.(5)将玻璃从蚀刻液中取出,冲洗干净,吹干,制得闪点玻璃。玻璃表面凹坑,大小不一,无立体的钻型微结构。

100.使用上述玻璃蚀刻液对高铝玻璃进行蚀刻,步骤如下:

101.(1)对不需要蚀刻的玻璃的表面印刷油墨进行遮蔽;

102.(2)将玻璃在超声波中清洗干净;

103.(3)将经上述玻璃浸泡至纯水中,然后吸附在载具上;

104.(4)将玻璃湿式进入刻液中进行蚀刻2-3min,蚀刻液温度为10-15℃;

105.(5)将玻璃从蚀刻液中取出,冲洗干净,吹干,制得闪点玻璃。玻璃表面凹坑,大小不一,无立体的钻型微结构。

106.实施例3

107.玻璃蚀刻液,以质量百分比计,包含氟化氢铵30%,氟硅酸铵15%,长石粉8%,盐酸25%,水22%。

108.将粉状原料氟化氢铵、氟硅酸铵、长石粉在卧式搅拌机中,以低速10-30转/分钟的转速搅拌30min,取出后转入熟化桶,再加入盐酸和水,并搅拌1-2小时,然后在1小时内水浴升温至65℃,熟化36小时,待用。

109.使用上述玻璃蚀刻液对钠钙玻璃进行蚀刻,步骤如下:

110.(1)对不需要蚀刻的玻璃的表面印刷油墨进行遮蔽;

111.(2)将玻璃在超声波中清洗干净;

112.(3)将经上述玻璃浸泡至纯水中,然后吸附在载具上;

113.(4)将玻璃湿式进入刻液中进行蚀刻4-6min,蚀刻液温度为20-25℃;

114.(5)将玻璃从蚀刻液中取出,冲洗干净,吹干,制得闪点玻璃。使用上述玻璃蚀刻液对高铝玻璃进行蚀刻,步骤如下:

115.(1)对不需要蚀刻的玻璃的表面印刷油墨进行遮蔽;

116.(2)将玻璃在超声波中清洗干净;

117.(3)将经上述玻璃浸泡至纯水中,然后吸附在载具上;

118.(4)将玻璃湿式进入刻液中进行蚀刻2-3min,蚀刻液温度为10-15℃;

119.(5)将玻璃从蚀刻液中取出,冲洗干净,吹干,制得闪点玻璃。

120.对比例3

121.以质量百分比计,蚀刻液包含氟化氢铵30%,氟硅酸铵15%,长石粉8%,柠檬酸25%,水22%。

122.将粉状原料氟化氢钠、氟硅酸铵、长石粉在卧式搅拌机中,以低速10-30转/分钟的转速搅拌30min,取出后转入熟化桶,再加入柠檬酸和水,并搅拌1-2小时,然后在1小时内水浴升温至65℃,熟化36小时,待用。

123.使用上述玻璃蚀刻液对钠钙玻璃进行蚀刻,步骤如下:

124.(1)对不需要蚀刻的玻璃的表面印刷油墨进行遮蔽;

125.(2)将玻璃在超声波中清洗干净;

126.(3)将经上述玻璃浸泡至纯水中,然后吸附在载具上;

127.(4)将玻璃湿式进入刻液中进行蚀刻4-6min,蚀刻液温度为20-25℃;

128.(5)将玻璃从蚀刻液中取出,冲洗干净,吹干,玻璃表面几乎成型微结构,仅有少量短线状凹块。

129.使用上述玻璃蚀刻液对高铝玻璃进行蚀刻,步骤如下:

130.(1)对不需要蚀刻的玻璃的表面印刷油墨进行遮蔽;

131.(2)将玻璃在超声波中清洗干净;

132.(3)将经上述玻璃浸泡至纯水中,然后吸附在载具上;

133.(4)将玻璃湿式进入刻液中进行蚀刻2-3min,蚀刻液温度为10-15℃;

134.(5)将玻璃从蚀刻液中取出,冲洗干净,吹干,玻璃表面几乎成型微结构,仅有少量短线状凹块。

135.对比例4

136.以质量百分比计,蚀刻液包含氟化氢铵15%,氟硅酸铵30%,长石粉15%,盐酸30%,水10%。

137.将粉状原料氟化氢铵、氟硅酸铵、长石粉在卧式搅拌机中,以低速10-30转/分钟的转速搅拌30min,取出后转入熟化桶,再加入盐酸和水,并搅拌1-2小时,然后在1小时内水浴升温至65℃,熟化36小时,待用。

138.使用上述玻璃蚀刻液对钠钙玻璃进行蚀刻,步骤如下:

139.(1)对不需要蚀刻的玻璃的表面印刷油墨进行遮蔽;

140.(2)将玻璃在超声波中清洗干净;

141.(3)将经上述玻璃浸泡至纯水中,然后吸附在载具上;

142.(4)将玻璃湿式进入刻液中进行蚀刻4-6min,蚀刻液温度为20-25℃;

143.(5)将玻璃从蚀刻液中取出,冲洗干净。玻璃稀疏孔洞,无立体的钻型微结构。

144.使用上述玻璃蚀刻液对高铝玻璃进行蚀刻,步骤如下:

145.(1)对不需要蚀刻的玻璃的表面印刷油墨进行遮蔽;

146.(2)将玻璃在超声波中清洗干净;

147.(3)将经上述玻璃浸泡至纯水中,然后吸附在载具上;

148.(4)将玻璃湿式进入刻液中进行蚀刻2-3min,蚀刻液温度为10-15℃;

149.(5)将玻璃从蚀刻液中取出,冲洗干净。玻璃稀疏孔洞,无立体的钻型微结构。

150.实施例5

151.玻璃蚀刻液,以质量百分比计,包含氟化氢铵40%,长石粉10%,盐酸30%,水

20%。

152.将粉状原料氟化氢铵、长石粉在卧式搅拌机中,以低速10-30转/分钟的转速搅拌30min,取出后转入熟化桶,再加入盐酸和水,并搅拌1-2小时,然后在1小时内水浴升温至65℃,熟化36小时,待用。

153.使用上述玻璃蚀刻液对钠钙玻璃进行蚀刻,步骤如下:

154.(1)对不需要蚀刻的玻璃的表面印刷油墨进行遮蔽;

155.(2)将玻璃在超声波中清洗干净;

156.(3)将经上述玻璃浸泡至纯水中,然后吸附在载具上;

157.(4)将玻璃浸入蚀刻液中,湿式蚀刻4-6min,蚀刻液温度为20-25℃;

158.(5)将玻璃从蚀刻液中取出,冲洗干净,吹干,制得闪点玻璃。

159.使用上述玻璃蚀刻液对高铝玻璃进行蚀刻,步骤如下:

160.(1)对不需要蚀刻的玻璃的表面印刷油墨进行遮蔽;

161.(2)将玻璃在超声波中清洗干净;

162.(3)将经上述玻璃浸泡至纯水中,然后吸附在载具上;

163.(4)将玻璃湿式进入刻液中进行蚀刻2-4min,蚀刻液温度为10-15℃;

164.(5)将玻璃从蚀刻液中取出,冲洗干净,吹干,制得闪点玻璃。

165.实施例6

166.玻璃蚀刻液,以质量百分比计,包含氟化氢铵20%、氟硅酸铵20%,高岭土10%,盐酸30%,水20%。

167.将粉状原料氟化氢铵、长石粉在卧式搅拌机中,以低速10-30转/分钟的转速搅拌30min,取出后转入熟化桶,再加入盐酸和水,并搅拌1-2小时,然后在1小时内水浴升温至65℃,熟化36小时,待用。

168.使用上述玻璃蚀刻液对钠钙玻璃进行蚀刻,步骤如下:

169.(1)对不需要蚀刻的玻璃的表面印刷油墨进行遮蔽;

170.(2)将玻璃在超声波中清洗干净;

171.(3)将经上述玻璃浸泡至纯水中,然后吸附在载具上;

172.(4)将玻璃浸入蚀刻液中,湿式蚀刻4-6min,蚀刻液温度为20-25℃;

173.(5)将玻璃从蚀刻液中取出,冲洗干净,吹干,制得闪点玻璃。

174.使用上述玻璃蚀刻液对高铝玻璃进行蚀刻,步骤如下:

175.(1)对不需要蚀刻的玻璃的表面印刷油墨进行遮蔽;

176.(2)将玻璃在超声波中清洗干净;

177.(3)将经上述玻璃浸泡至纯水中,然后吸附在载具上;

178.(4)将玻璃湿式进入刻液中进行蚀刻2-4min,蚀刻液温度为10-15℃;

179.(5)将玻璃从蚀刻液中取出,冲洗干净,吹干,制得闪点玻璃。

180.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1