一种原甲酸三甲酯生产工艺副产物氯化铵的处理方法

1.本发明涉及一种化工副产物中回收邻二氯苯的方法,具体涉及一种原甲酸三甲酯生产工艺副产物氯化铵的处理方法。

背景技术:

2.原甲酸三甲酯,又称三甲氧基甲烷,是一种重要的有机合成中间体,可用于多种医药、染料和香料等的合成,市场需求量逐年递增。传统的原甲酸三甲酯的合成方法一般有金属钠法、甲醇钠法、hcn二步合成工艺等,其具有技术成熟、工艺简单、收率高等优点,被广泛应用。但是,在制备过程中需要金属钠制备甲醇钠,制备成本较高。而hcn二步合成工艺也比较成熟,且不需要金属钠以及甲醇钠等,制备成本低,原甲酸三甲酯的收率可以达到82.2%。

3.hcn二步合成工艺的流程图如图1所示,其涉及的主反应如下:

4.hcn+ch3oh+hcl

→

hcoch3nh

·

hcl;

5.hcoch3nh

·

hcl+2ch3oh

→

hc(och3)3+nh4cl;

6.其中,经过成盐过程、醇解过程和精馏过程,得到原甲酸三甲酯。在成盐过程中,采用邻二氯苯和甲醇,通入hcl气体,加入氢氰酸,进行成盐反应,反应完毕的成盐液不分离溶剂,直接转入进行醇解过程。在醇解过程中,先脱除成盐液中过量氯化氢,然后加入甲醇液进行醇解反应,将醇解液冷却,抽滤,得到含有粗产品的滤液,最后精馏得到原甲酸三甲。但是,在醇解过程中会有副产物nh4cl的产生,而且在此工艺中加入了邻二氯苯和精甲醇,所以副产物是这三者的混合物。

7.然而,邻二氯苯具有可燃性、有毒性和刺激性。吸入1,2-二氯苯后,会出现呼吸道刺激、头痛、头晕、焦虑、麻醉等作用,以致意识不清。液体邻二氯苯及高浓度邻二氯苯蒸气对眼有刺激性,可经皮肤吸收引起中毒,表现类似吸入。口服引起胃肠道反应,皮肤接触可引起红斑、水肿。并且,邻二氯苯严重影响水体的cod值。但是,邻二氯苯也可以用于医药、农药、有机合成。由于邻二氯苯用途广,价格昂贵,对环境人体有害。所以,需要将原甲酸三甲酯生产工艺中的邻二氯苯进行回收。

技术实现要素:

8.本发明的目的是提供一种原甲酸三甲酯生产工艺副产物氯化铵的处理方法,能够解决原甲酸三甲酯生产工艺副产物中的邻二氯苯难以回收的问题,可高效回收氯化铵中的邻二氯苯,并纯化提高氯化铵的品质。

9.为了达到上述目的,本发明提供了一种原甲酸三甲酯生产工艺副产物氯化铵的处理方法,该方法包含:将原甲酸三甲酯生产工艺副产物氯化铵依次经过萃取分离阶段和富液精馏阶段获得邻二氯苯,所述富液精馏阶段中的易挥发组分被收集用于作为所述萃取分离阶段的萃取剂;并且,将所述萃取分离阶段获得的氯化铵固体依次经过惰性气体吹脱阶段、分子筛吸附阶段和分子筛升温分级脱附阶段,以将所述氯化铵固体上吸附的邻二氯苯

和萃取剂经过被加热的惰性气体吹脱下来,从而获得纯的氯化铵固体;吹脱气体经过分子筛从而将邻二氯苯和萃取剂吸附,再经过热的解吸附气体将邻二氯苯和萃取剂从分子筛上脱附下来,并将解吸附气体冷凝,从而将邻二氯苯和萃取剂冷凝下来,并进入所述富液精馏阶段进行精馏,从而获得邻二氯苯;经过所述惰性气体吹脱阶段的吹脱气体和所述分子筛升温分级脱附阶段经过冷凝的解吸附气体通过第一换热器进行换热,经过换热后,所述解吸附气体温度升高再次用于所述分子筛升温分级脱附阶段,所述吹脱气体再通过第二换热器进行降温,从而增加分子筛对的邻二氯苯和萃取剂的吸附。

10.其中,所述萃取分离阶段,采用的萃取剂为能溶解邻二氯苯但不溶解氯化铵,且沸点小于邻二氯苯的非极性有机溶剂;所述富液精馏阶段,精馏温度为110~150℃;所述惰性气体吹脱阶段,温度为60~80℃,在室温下邻二氯苯的饱和蒸汽压对应的温度为86℃,为了避免氯化铵的分解,设置温度在60~80℃;所述分子筛吸附阶段,在室温~50℃进行;所述分子筛升温分级脱附阶段,通过分时段依次升温的解吸附气体通入分子筛中实现脱附,所述温度为90~120℃,所述解吸附气体为惰性气体。

11.优选地,所述萃取剂选自苯、甲苯、氯仿、二甲苯、正辛烷和四氯化碳中任意一种或两种以上,其中苯与四氯化碳在室温下的饱和蒸汽压所对应的温度最低,去除效率更好。

12.优选地,所述惰性气体选自n2、co2和ar中任意一种或两种以上。

13.优选地,所述分子筛选自zsm-5分子筛,si/al》200。

14.本发明的原甲酸三甲酯生产工艺副产物氯化铵的处理方法,解决了原甲酸三甲酯生产工艺副产物中的邻二氯苯难以回收的问题,具有以下优点:

15.本发明的方法,采用有机溶剂萃取将nh4cl中的邻二氯苯洗脱进入萃取相;随后将nh4cl固体与萃取相进行过滤分离;分离后的液体进入精馏塔进行分离,精馏后的萃取剂冷凝回流进入萃取段,邻二氯苯回收做初级产品。经粗脱后,对nh4cl固体采用n2/co2/ar在合适温度进行吹脱,将粗脱后的nh4cl中的邻二氯苯、萃取剂吹脱出来;随后采用分子筛在室温~50℃吸附对吹脱气中的邻二氯苯等气体进行吸附富集回收;升温分级脱附之后的邻二氯苯及萃取剂混合物进精馏塔分离回收。本技术提取邻二氯苯的方法,可高效回收nh4cl中的邻二氯苯,并纯化提高nh4cl品质。

附图说明

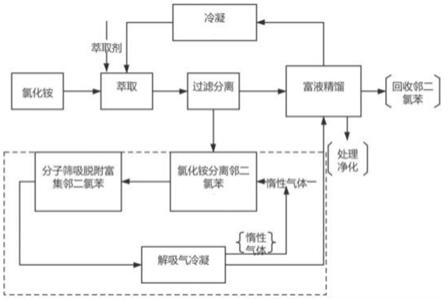

16.图1为现有hcn二步合成原甲酸三甲酯的工艺流程图。

17.图2为本发明从原甲酸三甲酯生产工艺副产物氯化铵中提取邻二氯苯的流程图。

18.图3为本发明惰性气体吹脱阶段、分子筛吸附阶段和分子筛升温分级脱附阶段的示意图。

具体实施方式

19.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.实施例1

21.一种原甲酸三甲酯生产工艺副产物氯化铵的处理方法,该方法包括:

22.(1)萃取分离阶段

23.针对的是原甲酸三甲酯生产工艺中醇解后过滤得到的副产物氯化铵,其中邻二氯苯的质量浓度为5%,采用苯(沸点80.1℃)作为萃取剂,苯不溶解nh4cl,但可以将nh4cl上的邻二氯苯溶解到液相中,而且与邻二氯苯的沸点(180.4℃)相差较大,之后通过过滤进行固液相的分离,得到萃取相和氯化铵固体。

24.(2)富液精馏阶段

25.将萃取相进行精馏,将部分萃取相从精馏塔的中部通入,精馏温度为110~150℃,将部分萃取相加热使其气相从精馏塔的底部通入,气液两相通过逆流接触,邻二氯苯和苯的沸点相差较大,进行相际传热传质,液相中的易挥发组分进入气相,气相中的难挥发组分转入液相,于是在塔顶可得到几乎纯的易挥发组分苯,塔底可得到几乎纯的难挥发组分邻二氯苯。从塔顶引出的蒸气经冷凝,冷凝回流具体操作根据萃取剂的饱和蒸汽压所对应的温度(即沸点)进行冷凝,一部分凝液作为回流液从塔顶返回精馏塔,其余馏出液即为塔顶产品(几乎纯的易挥发组分苯),并将其回流进入萃取分离阶段。塔底引出的液体经再沸器部分气化,蒸气沿塔上升,余下的液体作为塔底产品,为回收的邻二氯苯。

26.(3)惰性气体吹脱阶段

27.用n2、co2或者ar作为吹脱气体,这三种气体十分稳定,不会与工艺中存在的化学物质反应从而影响此提取过程,此吹脱过程是在70℃下将邻二氯苯以气体的形式吹脱出来,其中萃取剂一起被吹脱出来。

28.(4)分子筛吸附阶段

29.利用zsm-5分子筛(si/al》200)在室温将惰性气体吹脱阶段吹脱下来的物质进行吸附富集,采用zsm-5分子筛(si/al》200)对邻二氯苯和萃取剂物理吸附,吸附效果很好,再次过程中需要使用两个换热器进行热量处理,将经过惰性气体吹脱阶段的吹脱气体经第一换热器,与分子筛升温分级脱附阶段被冷却后的解吸附气体进行热量交换,从而对经过惰性气体吹脱阶段的吹脱气体冷却,从而使邻二氯苯和萃取剂能够在分子筛上吸附,以及对分子筛升温分级脱附阶段被冷凝的解吸附气体升温,从而能够再次用于分子筛升温分级脱附阶段;经过第一换热器被冷却的吹脱气体需要再经过第二换热器,再次被降温,使得分子筛的吸附效果更好。

30.(5)分子筛升温分级脱附阶段

31.对吸附邻二氯苯和苯的分子筛进行分时段阶梯式升温脱附,通过将不同温度的热惰性气体作为解吸附气体通入分子筛中实现脱附,时段数量根据分子筛上吸附的物质种类数量设定,所述时段的数量为2个时段(每个时段均为4h),所述解吸附气体的温度范围为90~120℃,将经过脱附阶段后的气体进行冷凝,从而将被吹脱出的邻二氯苯和苯冷凝下来,进入富液精馏阶段进行邻二氯苯的富集,将被冷却的解吸附气体经过第一换热器进行能量的回收。

32.经过本实施例,能够获得纯的氯化铵,并且邻二氯苯的回收率为92%。

33.实施例2

34.一种从原甲酸三甲酯生产工艺副产物氯化铵中提取邻二氯苯的方法,针对的原甲酸三甲酯生产工艺副产物氯化铵,其中邻二氯苯的质量浓度为10%,与实施例1的工艺相

同,邻二氯苯回收率为92%。

35.实施例3

36.一种从原甲酸三甲酯生产工艺副产物氯化铵中提取邻二氯苯的方法,针对的原甲酸三甲酯生产工艺副产物氯化铵,其中邻二氯苯的质量浓度为5%,与实施例1的工艺基本相同,区别在于:在惰性气体吹脱阶段,于80℃进行惰性气体吹脱,邻二氯苯回收率为94%。

37.实施例4

38.一种从原甲酸三甲酯生产工艺副产物氯化铵中提取邻二氯苯的方法,针对的原甲酸三甲酯生产工艺副产物氯化铵,其中邻二氯苯的质量浓度为10%,与实施例3的工艺相同,邻二氯苯回收率为92%。

39.实施例5

40.一种从原甲酸三甲酯生产工艺副产物氯化铵中提取邻二氯苯的方法,针对的原甲酸三甲酯生产工艺副产物氯化铵,其中邻二氯苯的质量浓度为5%,与实施例1的工艺基本相同,区别在于:在惰性气体吹脱阶段,于85℃进行惰性气体吹脱,邻二氯苯回收率为95%。

41.实施例6

42.一种从原甲酸三甲酯生产工艺副产物氯化铵中提取邻二氯苯的方法,针对的原甲酸三甲酯生产工艺副产物氯化铵,其中邻二氯苯的质量浓度为10%,与实施例5的工艺相同,邻二氯苯回收率为95%。

43.实施例7

44.一种从原甲酸三甲酯生产工艺副产物氯化铵中提取邻二氯苯的方法,针对的原甲酸三甲酯生产工艺副产物氯化铵,其中邻二氯苯的质量浓度为5%,与实施例1的工艺基本相同,区别在于:采用的萃取剂为甲苯(沸点110.6℃),邻二氯苯回收率为92%。

45.实施例8

46.一种从原甲酸三甲酯生产工艺副产物氯化铵中提取邻二氯苯的方法,针对的原甲酸三甲酯生产工艺副产物氯化铵,其中邻二氯苯的质量浓度为10%,与实施例7的工艺相同,邻二氯苯回收率为92%。

47.实施例9

48.一种从原甲酸三甲酯生产工艺副产物氯化铵中提取邻二氯苯的方法,针对的原甲酸三甲酯生产工艺副产物氯化铵,其中邻二氯苯的质量浓度为5%,与实施例3的工艺基本相同,区别在于:采用的萃取剂为甲苯(沸点110.6℃),邻二氯苯回收率为94%。

49.实施例10

50.一种从原甲酸三甲酯生产工艺副产物氯化铵中提取邻二氯苯的方法,针对的原甲酸三甲酯生产工艺副产物氯化铵,其中邻二氯苯的质量浓度为10%,与实施例9的工艺相同,邻二氯苯回收率为94%。

51.实施例11

52.一种从原甲酸三甲酯生产工艺副产物氯化铵中提取邻二氯苯的方法,针对的原甲酸三甲酯生产工艺副产物氯化铵,其中邻二氯苯的质量浓度为5%,与实施例5的工艺基本相同,区别在于:采用的萃取剂为甲苯(沸点110.6℃),邻二氯苯回收率为95%。

53.实施例12

54.一种从原甲酸三甲酯生产工艺副产物氯化铵中提取邻二氯苯的方法,针对的原甲

酸三甲酯生产工艺副产物氯化铵,其中邻二氯苯的质量浓度为10%,与实施例11的工艺相同,邻二氯苯回收率为95%。

55.实施例13

56.一种从原甲酸三甲酯生产工艺副产物氯化铵中提取邻二氯苯的方法,针对的原甲酸三甲酯生产工艺副产物氯化铵,其中邻二氯苯的质量浓度为5%,与实施例1的工艺基本相同,区别在于:采用的萃取剂为四氯化碳(沸点76.8℃),邻二氯苯回收率为92%。

57.实施例14

58.一种从原甲酸三甲酯生产工艺副产物氯化铵中提取邻二氯苯的方法,针对的原甲酸三甲酯生产工艺副产物氯化铵,其中邻二氯苯的质量浓度为10%,与实施例13的工艺相同,邻二氯苯回收率为92%。

59.实施例15

60.一种从原甲酸三甲酯生产工艺副产物氯化铵中提取邻二氯苯的方法,针对的原甲酸三甲酯生产工艺副产物氯化铵,其中邻二氯苯的质量浓度为5%,与实施例3的工艺基本相同,区别在于:采用的萃取剂为四氯化碳(沸点76.8℃),邻二氯苯回收率为94%。

61.实施例16

62.一种从原甲酸三甲酯生产工艺副产物氯化铵中提取邻二氯苯的方法,针对的原甲酸三甲酯生产工艺副产物氯化铵,其中邻二氯苯的质量浓度为10%,与实施例15的工艺相同,邻二氯苯回收率为94%。

63.实施例17

64.一种从原甲酸三甲酯生产工艺副产物氯化铵中提取邻二氯苯的方法,针对的原甲酸三甲酯生产工艺副产物氯化铵,其中邻二氯苯的质量浓度为5%,与实施例5的工艺基本相同,区别在于:采用的萃取剂为四氯化碳(沸点76.8℃),邻二氯苯回收率为95%。

65.实施例18

66.一种从原甲酸三甲酯生产工艺副产物氯化铵中提取邻二氯苯的方法,针对的原甲酸三甲酯生产工艺副产物氯化铵,其中邻二氯苯的质量浓度为10%,与实施例17的工艺相同,邻二氯苯回收率为95%。

67.表1本发明实施例1~18的工艺及邻二氯苯回收率对比

68.[0069][0070]

尽管本发明的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的描述不应被认为是对本发明的限制。在本领域技术人员阅读了上述内容后,对于本发明的多种修改和替代都将是显而易见的。因此,本发明的保护范围应由所附的权利要求来限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1