一种空气碳化砂浆及其制备方法与流程

1.本发明属于建筑材料技术领域,具体涉及一种空气碳化砂浆及其制备方法。

背景技术:

2.与水泥基复合材料相比,石灰基复合材料在经过干燥进行初始硬化后,通过与大气co2的反应自然发生碳化,几乎可以完全在大气条件下凝固。尽管空气石灰砂浆的碳化是通过与大气co2的反应自然发生的,但这种化学反应非常缓慢,持续时间过长,整个过程可以持续多年,这阻碍了它们在当代建筑中的广泛应用。

技术实现要素:

3.本发明的目的在于克服上述技术不足,提供一种空气碳化砂浆及其制备方法,提高石灰砂浆在大气中的碳化能力。

4.为达到上述技术目的,本发明的技术方案是:

5.按质量份数计,包括如下原料:

6.固废粉末15~30份、砂浆粘合剂100~150份、外掺料4~8份和水60~70份;

7.固废粉末为粉碎的采石场固体细料,砂浆粘合剂为细骨料、生石灰和钢渣粉末的混合物。

8.进一步地,固废粉末的粒径为10~30μm。

9.进一步地,采石场固体细料包括辉绿岩、橄榄石和玄武岩中的一种或者几种任意比例的混合物。

10.进一步地,细骨料的粒径在1~2mm;细骨料是质量比为(43~47):(17~19):(11~13):(7~8):(5~7)的方解石、钠长石、石英、钙长石和白云石的混合物。

11.进一步地,钢渣粉末粒径为30~60μm;钢渣粉末中含有质量分数0.1~1.5%的cao。

12.进一步地,钢渣粉末和生石灰重量比为1:(6~7);砂浆粘合剂/细骨料重量比为(3~3.5):1。

13.进一步地,外掺料包括减水剂3~5份和缓凝剂1~3份。

14.进一步地,减水剂为聚羧酸高效减水剂或萘系高效减水剂;缓凝剂为木质素磺酸盐。

15.本发明空气碳化砂浆的制备方法的技术方案是:包括以下步骤:先取所述固废粉末和砂浆粘合剂混合均匀,再加入外掺料和水混合均匀,得到空气碳化砂浆。

16.进一步地,固废粉末是采石场固体细料通过球磨法制得的,球磨时间为2~4h,水用量为采石场固体细料质量的10%~50%,转速为300~400rpm。

17.与现有技术相比,本发明的有益效果包括:

18.本发明利用的采石场固体细料中含有丰富的钙、镁和铁硅酸盐矿物,用于二氧化碳的异地封存,可与co2反应形成稳定的碳酸盐矿物,有极高的固碳潜力;同时,采石场固体

细料经过粉碎处理,能够提高co2的扩散性和吸收率。通过采用钢渣粉末,能够与co2反应而被胶结。因此,本发明提供的空气碳化砂浆,在不改变传统砂浆生产技术的情况下,利用采石场固体细料对砂浆材料孔隙的调控和钢渣对co2的高吸收率,提高石灰砂浆在大气中的碳化能力,发挥固体废弃物重新利用的潜力,将环境保护和社会效益相统一。本发明砂浆在空气中养护28d后的各项机械强度均得到有效提升,各项性能达标且明显优于生石灰和细骨料按质量比1:3配制而成的空白组石灰砂浆,其中,本发明空气碳化砂浆的抗压强度相较于空白组提高2.57~3.03倍,抗压强度的有效提升,表明本发明砂浆在养护期内碳化反应充分,是集成co2捕获和废弃资源转化应用的有效方式,无需传统长达数年的碳化过程。

具体实施方式

19.下面通过具体实施方式对本发明做进一步说明。

20.本发明公开的空气碳化砂浆的制备方法,包括以下步骤:

21.(1)将采石场固体细料,与水混合后分散均匀,用行星磨研磨得到粒径为10~30μm的固废粉末。

22.采石场固体细料粒径在400μm以下,优选250~400μm;采石场固体细料包括辉绿岩、橄榄石和玄武岩中的一种或者几种任意比例的混合物;研磨方法为行星磨湿法球磨,研磨时间为2~4h,水用量为采石场固体细料质量的10%~50%;研磨时保证研磨球质量大于粉料质量即可,优选球粉质量比为18~20:1~2,转速为300~400rpm。

23.(2)将细骨料、生石灰和钢渣粉末混合均匀,得到砂浆粘合剂;钢渣粉末和生石灰重量比为1/6~1/7;砂浆粘合剂/细骨料重量比为(3~3.5):1。

24.细骨料的粒径在1~2mm;细骨料是质量比为(43~47):(17~19):(11~13):(7~8):(5~7)的方解石、钠长石、石英、钙长石和白云石的混合物。钢渣粉末粒径为30~60μm,钢渣粉末中含有质量分数0.1~1.5%的cao。

25.(3)将步骤(1)制备的固废粉末15~30份和步骤(2)制备的砂浆粘合剂100~150份混合均匀,再加入减水剂3~5份、缓凝剂1~3份和水60~70份强力搅拌均匀,得到空气碳化砂浆。

26.减水剂为聚羧酸高效减水剂或萘系高效减水剂;缓凝剂为木质素磺酸盐。

27.本发明制备的空气碳化砂浆将固废作为再生资源,利用采石场固体细料和钢渣粉末的碳化功能,实现了自然条件下co2的封存,对co2固化战略有重要意义。

28.其中,本发明的空气碳化砂浆可以包括的外掺料如减水剂、缓凝剂均按《混凝土外加剂规范》(bb807-2016)执行。

29.采石场固体细料包括采石场废粒和粉末,是一种固体废弃物,本发明将富含钙、镁和铁的固体废弃物用于二氧化碳的异地封存,是处理工业排放二氧化碳的一种有效方式。本发明将球磨工艺用于固体废弃物,制备了具有co2吸附能力的材料。同时,向石灰砂浆中引入磨细的钢渣和采石场固废,一方面有助于固体废弃物的再利用,另一方面借助固体废弃物超强的co2吸附能力,增强了石灰砂浆的短期强度,是一种经济和技术上可行的二氧化碳减排方式。

30.砂浆的孔隙结构和孔径分布是控制大气中co2通过其微观结构扩散的主要因素,随着碳化的进行,孔径分布不断变化,因此对孔隙结构的修改具有重要意义。

31.采石场固废中钙、镁和铁硅酸盐矿物含量高,可与co2反应形成稳定的碳酸盐矿物,有极高的固碳潜力,在向石灰砂浆中添加辉绿岩等采石场废料之前,通过球磨工艺将其粒度进一步减小有利于提高co2的扩散性和吸收率。

32.钢渣作为一种工业固体废弃物,存在产量大、利用率低的问题。钢渣中主要矿物相为硅酸钙,当钢渣中新固化的硅酸钙作为多物象存在时,能够与co2反应而被胶结,实现二次资源的有效利用。

33.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

34.空白组

35.参照《广东省建筑与装饰工程综合定额》(8003041),将生石灰和细骨料按质量比1:3配制而成石灰砂浆。细骨料来源和实施例1相同。

36.实施例1

37.本发明实施例提出了一种空气碳化砂浆的生产方法,各组分配比和具体处理过程如下:

38.(1)按质量比将20份粒径为250~300μm的采石场细集料、2份水和180份玛瑙研磨球置于行星磨研磨2h,转速为300rpm,烘干后即得10~15μm的固废粉末。

39.采石场固体细料采用辉绿岩、橄榄石和玄武岩质量比1:1:1的混合物。

40.(2)将10份粒径为30~35μm的钢渣粉末、60份生石灰和35份粒径为1~1.5mm的细骨料混合均匀,加入上述固废粉末15份、萘系高效减水剂3份、缓凝剂1份和水60份混合强力搅拌均匀即得空气碳化砂浆。

41.细骨料是质量比为45:18:12:7.5:6的方解石、钠长石、石英、钙长石和白云石的混合物。

42.钢渣粉末中含有质量分数1%的cao。

43.缓凝剂为木质素磺酸盐。

44.实施例2

45.本发明实施例提出了一种空气碳化砂浆的生产方法,各组分配比和具体处理过程如下:

46.(1)按质量比将20份粒径为350~400μm的采石场细集料、10份水和200份玛瑙研磨球置于行星磨研磨4h,转速为400rpm,烘干后即得10~30μm的固废粉末。

47.采石场固体细料采用辉绿岩、橄榄石和玄武岩质量比1:1:1的混合物。

48.(2)将10份粒径为50~60μm钢渣粉末、70份生石灰和40份粒径为1~1.5mm的细骨料混合均匀,加入上述固废粉末25份、聚羧酸高效减水剂5份、缓凝剂3份和水70份混合强力搅拌均匀即得空气碳化砂浆。

49.细骨料、钢渣粉末和缓凝剂同实施例1。

50.实施例3

51.本发明实施例提出了一种空气碳化砂浆的生产方法,各组分配比和具体处理过程如下:

52.(1)按质量比将20份粒径为350~400μm的采石场细集料、10份水和200份玛瑙研磨

球置于行星磨研磨4h,转速为400rpm,烘干后即得10~30μm的固废粉末。

53.采石场固体细料采用辉绿岩、橄榄石和玄武岩质量比1:1:1的混合物。

54.(2)将10份粒径为50~60μm钢渣粉末、70份生石灰和40份粒径为1mm的细骨料混合均匀,加入上述固废粉末25份、聚羧酸高效减水剂5份、缓凝剂3份和水70份混合强力搅拌均匀即得空气碳化砂浆。

55.细骨料、钢渣粉末和缓凝剂同实施例1。

56.实施例4

57.本发明实施例提出了一种空气碳化砂浆的生产方法,各组分配比和具体处理过程如下:

58.(1)按质量比将20份粒径为350~400μm的采石场细集料、10份水和200份玛瑙研磨球置于行星磨研磨4h,转速为400rpm,烘干后即得10~30μm的固废粉末。

59.采石场固体细料采用辉绿岩、橄榄石和玄武岩质量比1:1:1的混合物。

60.(2)将10份粒径为50~60μm钢渣粉末、70份生石灰和40份粒径为1mm的细骨料混合均匀,加入上述固废粉末15份、聚羧酸高效减水剂5份、缓凝剂3份和水70份混合强力搅拌均匀即得空气碳化砂浆。

61.细骨料、钢渣粉末和缓凝剂同实施例1。

62.实施例5

63.本发明实施例提出了一种空气碳化砂浆的生产方法,各组分配比和具体处理过程如下:

64.(1)按质量比将30份粒径为300~350μm的采石场细集料、5份水和300份玛瑙研磨球置于行星磨研磨3h,转速为300rpm,烘干后即得10~25μm的固废粉末。

65.采石场固体细料采用辉绿岩、橄榄石和玄武岩质量比1:2:2的混合物。

66.(2)将10份粒径为35~45μm钢渣粉末、65份生石灰和30份细骨料混合均匀,加入上述固废粉末25份、萘系高效减水剂4份、缓凝剂2份和水65份混合强力搅拌均匀即得空气碳化砂浆。

67.细骨料、钢渣粉末和缓凝剂同实施例1。

68.实施例6

69.本发明实施例提出了一种空气碳化砂浆的生产方法,各组分配比和具体处理过程如下:

70.(1)按质量比将20份粒径为260~300μm的采石场细集料、2份水和400份玛瑙研磨球置于行星磨研磨2.4h,转速为320rpm,烘干后即得10~20μm的固废粉末。

71.采石场固体细料采用辉绿岩和玄武岩质量比1:1的混合物。

72.(2)将10份粒径为40~50μm的钢渣粉末、70份生石灰和32份粒径为2mm的细骨料混合均匀,加入上述固废粉末15份、聚羧酸高效减水剂3份、缓凝剂2份和水70份混合强力搅拌均匀即得空气碳化砂浆。

73.细骨料是质量比为47:19:13:8:7的方解石、钠长石、石英、钙长石和白云石的混合物。

74.钢渣粉末中含有质量分数0.5%的cao。

75.缓凝剂为木质素磺酸盐。

76.实施例7

77.本发明实施例提出了一种空气碳化砂浆的生产方法,各组分配比和具体处理过程如下:

78.(1)按质量比将14份粒径为350~400μm的采石场细集料、10份水和200份玛瑙研磨球置于行星磨研磨4h,转速为300rpm,烘干后即得10~25μm的固废粉末。

79.采石场固体细料采用辉绿岩。

80.(2)将10份粒径为45~60μm钢渣粉末、60份生石灰和28份粒径为1mm的细骨料混合均匀,加入上述固废粉末25份、聚羧酸高效减水剂5份、缓凝剂2份和水60份混合强力搅拌均匀即得空气碳化砂浆。

81.细骨料是质量比为43:17:11:7:5的方解石、钠长石、石英、钙长石和白云石的混合物。

82.钢渣粉末中含有质量分数1.5%的cao。

83.缓凝剂为木质素磺酸盐。

84.以上实施例制品的相关性能对比如表1所示。

85.空气碳化砂浆的性能测试方法参照《建筑用砌筑和抹灰干混砂浆》(jg/t291-2011),测试均为制品在空气条件下恒温养护28d时进行。

86.表1本发明空白组及实施例1-7制得的砂浆性能测试

[0087] 粘结强度(mpa)抗压强度(mpa)流动度(≥200mm)空白组0.451.8158实施例10.554.62212实施例20.665.21218实施例30.695.38223实施例40.594.93209实施例50.635.41221实施例60.675.46215实施例70.625.34223

[0088]

与空白组相比,本发明制备的空气碳化砂浆在空气养护28d后的各项机械强度均得到有效提升,粘结强度达到0.55~0.69mpa,抗压强度在4.62~5.46mpa,流动度在209~223mm,各项性能明显优于空白组;本发明制备的空气碳化砂浆抗压强度相较于空白组有效提升,表明本发明空气碳化砂浆在养护期内碳化反应充分,是集成co2捕获和废弃资源转化应用的有效方式。

[0089]

对比例1

[0090]

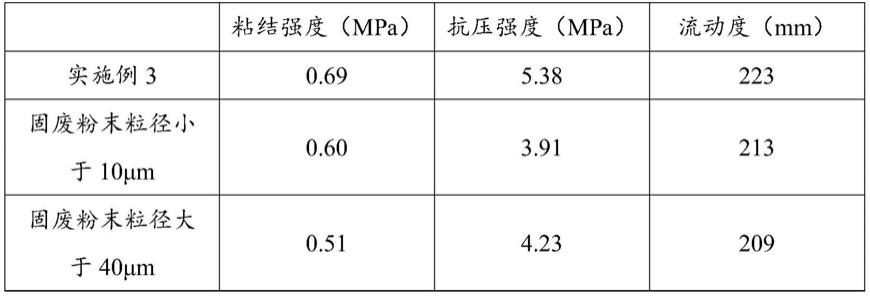

考察不同粒径的固废粉末对所得砂浆性能的影响。

[0091]

分别采用粒径小于10μm以及大于40μm的固废粉末替换实施例3中的固废粉末,其他条件与实施例3相同,分别对所得砂浆进行测试,结果如表2所示。

[0092]

表2本发明对比例1制得的砂浆性能测试

[0093][0094]

由表2可知,当固废粉末的粒径过大时,相对比表面积减小,砂浆体系的孔隙率降低,一定程度上会阻碍co2与有效成分的反应速率和扩散范围;当粒径过小时,表面碳化反应过快,内部有效成分被反应产物包裹,co2无法打破外部壁垒进行后续碳化反应,降低砂浆的反应效率,影响砂浆的机械性能,因此本发明固废粉末优选粒径范围在10~30μm。

[0095]

对比例2

[0096]

考察不同粒径的钢渣粉末对所得砂浆性能的影响。

[0097]

分别采用粒径小于30μm以及大于60μm的钢渣粉末替换实施例3中的钢渣粉末,其他条件与实施例3相同,分别对所得砂浆进行测试,结果和对比例1类似,即粒径过大或者过小,对于砂浆都会产生不利影响。

[0098]

对比例3

[0099]

考察不同用量的固废粉末对所得砂浆性能的影响。

[0100]

通过将固废粉末用量分别调整为0份、5份、30份和40份,其他条件与实施例3相同,分别对所得砂浆进行测试,结果如下表3所示:

[0101]

由结果可以看出,不掺加固废粉末或固废粉末用量过少,对砂浆机械性能提升较小;当固废粉末掺量为40份时,其机械性能略低于30份的掺量,且在超过20份之后抗压强度逐渐下降,因此本发明固废粉末优选掺量范围在15~30份。

[0102]

表3本发明对比例3制得的砂浆性能测试

[0103] 粘结强度(mpa)抗压强度(mpa)流动度(mm)实施例30.695.38223固废粉末0份0.453.82208固废粉末5份0.524.17211固废粉末30份0.625.03218固废粉末40份0.604.96215

[0104]

以上所述本发明的具体实施方式,并不构成对本发明保护范围的限定。任何根据本发明的技术构思所做出的各种其他相应的改变与变形,均应包含在本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1