一种复合高强度混凝土的制作方法

1.本技术涉及混凝土技术领域,更具体而言涉及一种复合高强度混凝土。

背景技术:

2.随着我国建筑和交通事业的蓬勃发展,使得人们对结构的要求也越来越高,混凝土在建筑材料中发挥着重要的作用,其中,由于高强混凝土在强度方面要远高于普通混凝土,且在同等受力条件下变形要小很多,其结构的承重能力明显提高,所以高强混凝土在大型特殊重要工程中有了更多的应用。

3.高强混凝土因其抗压强度高、变形小等优异性能得到广泛应用,但是高强混凝土存在韧性差和易开裂的缺点,使有害物质容易从裂缝进入混凝土内部,进而影响混凝土的耐久性,大大缩短了混凝土的使用寿命。

4.因此,仍然需要一种抗压强度大、韧性高、不易开裂和耐久性能强的高强度混凝土。

技术实现要素:

5.为了改善高强混凝土的抗压强度底、易开裂、耐久性能差的问题,本技术的第一个目的在于提供一种复合高强度混凝土。

6.本发明的第二个目的在于提供一种复合高强度混凝土的制备方法,其具有抗压强度高、不易开裂、耐久性能高的优点。

7.为实现上述的第一个目的,本发明提供了如下技术方案:一种复合高强度混凝土,包括以下重量份的组分:水泥320-390份、碎石80-120份、陶粒20-30份、矿渣粉100-150份、硅灰50-80份、液体石蜡20-45份、改性碳纤维30-65份、聚丙烯纤维10-15份、凹凸棒土8-30份、改性硅藻土25-50份、减水剂5-12份、水120-210份。

8.通过采用上述技术方案,矿渣粉作为混凝土的掺合料,提高混凝土的强度,改性碳纤维具有耐磨性、耐干缩性、抗渗性和抗化学腐蚀性等优点,改性硅藻土具有孔隙度大、吸收性强、化学性质稳定、耐磨、耐热等特点,改性硅藻土能够提高矿渣粉的黏性,能够与改性纤维交织成网络状,使矿渣粉更加密实,改性碳纤维的加入进一步提高矿渣粉的密实性和强度,进而能够提高混凝土的抗拉强度、抗裂性能和耐久性能。

9.陶粒的加入,不仅增大混凝土的强度,而且增强混凝土的保温及耐热性能,同时陶粒里面具有一些空隙,能起到透气透水的作用,减少混凝土中的水分,增强混凝土的抗冲击性和耐久性,硅灰能够填充水泥颗粒间的孔隙,与液体石蜡混合后生成凝胶体,显著提高混凝土的抗压、保水、抗冲击性能,凹凸棒土质轻,具有较强的吸水性,能够增强混凝土的黏性,耐摩擦性好,减少混凝土的开裂的机率,进一步增强混凝土的耐久性。

10.优选的,所述矿渣粉、改性碳纤维和改性硅藻土的重量比为3-5:1-2:1。

11.通过采用上述技术方案,改性碳纤维具有大的比表面积,表面具有不同的活性官能团,硅藻土的孔隙度大、吸附性强、隔热、化学性能稳定, 与改性碳纤维协同,改性碳纤维

能够负载改性硅藻土,进一步增大改性碳纤维的比表面积,矿渣粉的加入,改性碳纤维和改性硅藻土能够增强矿渣粉粘结性,进而增加矿渣粉的强度和的密实性,减少矿渣粉的开裂机率,有助于提高混凝土的强度、抗裂性能和耐久性。

12.优选的,所述改性碳纤维的制备方法,包括如下步骤:(1)将碳纤维在无水乙醇中浸泡30-60min,然后超声清洗25-45min,之后在温度为60-80℃下真空干燥3-5h;(2)将步骤(1)中干燥后的碳纤维与质量浓度为25-35%的氢氟酸溶液混合,60-80℃下加热反应5-12h,取出后用去离子水洗涤至中性,之后在温度为60-80℃下真空干燥6-8h;(3)将步骤(2)中干燥后的碳纤维与壳聚糖混合液按重量比1:2-5混合,然后用乙醇和去离子水清洗,在温度为50-70℃真空干燥3-6h,得到改性碳纤维。

13.通过采用上述技术方案,无水乙醇清洗掉碳纤维表面的脂溶性物质等杂质,然后使用氢氟酸作为为粗化液,可以更好的改变碳纤维表面的微观结构,增大碳纤维表面的结合力,然后将碳纤维与壳聚糖混合,使壳聚糖附着在碳纤维的表面,进一步增加碳纤维的比表面积,同时进一步增强碳纤维的黏性,有助于增加改性碳纤维与混凝土中的各组分之间的粘结性,进一步增强混凝土的密实性和强度。

14.优选的,所述改性硅藻土的制备方法,包括如下步骤:(1)将硅藻土与无水乙醇混合,球磨1-2h,得到混合物一,其中硅藻土与无水乙醇的重量比为1:3-5;(2)向步骤(1)得到的混合物一中加入硫铝酸钙和氧化镁,球磨30-50min,过滤、洗涤、烘干,得到混合物二;(3)将步骤(2)得到的混合物二在温度900-1200℃煅烧2-3h后,自然冷却,并粉碎成200-300目,即可得到改性硅藻土粉。

15.通过采用上述技术方案,将硅藻土与无水乙醇混合进行研磨,增加了硅藻土的可研磨性,然后加入硫铝酸钙和氧化镁进行煅烧,使硅藻土具有良好的多孔特性,进而使得硅藻土在混凝土硬化早期起到提高混凝土密实度的作用,在混凝土硬化后期起到释放补充水的作用,产生延迟膨胀效应,进而提高混凝土膨胀剂强度和补偿能力,进一步有助于提高混凝土的综合性能。

16.优选的,所述硅藻土、硫铝酸钙和氧化镁的重量比为15-25:2-5:1。

17.通过采用上述技术方案,硅藻土、硫铝酸钙和氧化镁之间的配比在一定的范围内,有助于改善硅藻土的孔隙率,铝酸钙和氧化镁有助于使混凝土在凝结硬化时伴随体积膨胀,从而达到补偿收缩和张拉钢筋的作用,进而有助于调节混凝土的强度和抗渗性。

18.优选的,所述矿渣粉包括粉煤灰、钢渣和骨胶粉,所述粉煤灰、钢渣和骨胶粉的重量比为3-6:1-3:1。

19.通过采用上述技术方案,粉煤灰的粒度细、质地致密、内比表面积小、对水的吸附力小,粉煤灰的加入使混凝土制备需水量减小,降低了混凝土早期干燥收缩,使混凝土密实性得到很大提高,而且粉煤灰中的微细颗粒均匀分布在混凝土颗粒之中,不仅能填充混凝土颗粒间的空隙,并增加水泥胶体的密实度,钢渣作为混凝土中的重骨料,增强混凝土的强度,骨胶粉能够增强粉煤灰、钢渣之间的粘结性,改善混凝土流动度,提高混凝土抗渗能力

和抗腐蚀能力。

20.优选的,所述陶粒的粒径为3.75-11.75mm。

21.通过采用上述技术方案,陶粒的多孔特性改善混凝土的力学性能和耐久性,并且具有强烈的吸水性,减少混凝土中水的析出,陶粒的粒径在合理的范围内,有助于进一步增加混凝土的各项性能。

22.为实现上述第二个目的,本发明提供了如下技术方案:一种复合高强度混凝土的制备方法,包括以下步骤:s1、按照配比,将矿渣粉、改性碳纤维和改性硅藻土进行混合均匀,以500-1000r/min的转速搅拌12-25min,得到混合物a;s2、将步骤s1得到的混合物a与剩余的组分混合,在温度为90-110℃搅拌,搅拌速率800-1500r/min,搅拌时间为25-45min,得到高强混凝土。

23.通过采用上述技术方案,先将矿渣粉、改性碳纤维和改性硅藻土进行混合,能够使改性碳纤维混合均匀,改性纤维与改性硅藻土配合,增强矿渣粉的粘结性能,之后再与其他剩余原料在一定温度下进行混合,有助于提高高强混凝土的混合均匀性,进而有助于改善混凝土的粘度,提高混凝土的密实性、耐久性和抗分裂性。

24.综上所述,本技术具有以下有益效果:1、由于本技术的矿渣粉、改性碳纤维和改性硅藻土具有协同作用,改性硅藻土具有孔隙度大、吸收性强、化学性质稳定、耐磨、耐热等特点,改性硅藻土能够提高矿渣粉的黏性,能够与改性纤维交织成网络状,使矿渣粉更加密实,改性碳纤维的加入进一步提高矿渣粉的密实性和强度,进而能够提高混凝土的抗拉强度、抗裂性能和耐久性能。

25.2、本技术中的陶粒的加入,不仅增大混凝土的强度,而且增强混凝土的保温及耐热性能,同时陶粒里面具有一些空隙,能起到透气透水的作用,减少混凝土中的水分,增强混凝土的抗冲击性和耐久性,凹凸棒土质轻,具有较强的吸水性,能够增强混凝土的黏性,耐摩擦性好,减少混凝土的开裂的机率,进一步增强混凝土的耐久性。

26.3、本技术的矿渣粉、改性碳纤维和改性硅藻土进行混合,能够使改性碳纤维混合均匀,改性纤维与改性硅藻土配合,增强矿渣粉的粘结性能,之后再与其他剩余原料在一定温度下进行混合,有助于提高高强混凝土的混合均匀性,进而有助于改善混凝土的粘度,提高混凝土的密实性、耐久性和抗分裂性。

具体实施方式

27.以下结合实施例对本技术作进一步详细说明。

28.实施例中所使用的原料均可通过市售获得,减水剂为液态聚羧酸高效减水剂,陶粒的粒径为3.75-11.75mm。

29.改性碳纤维的制备方法制备例1(1)将100重量份的碳纤维在无水乙醇中浸泡45min,然后超声清洗35min,之后在温度为70℃下真空干燥4h;(2)将步骤(1)中干燥后的碳纤维与质量浓度为35%的氢氟酸溶液混合,碳纤维与氢氟酸溶液的体积比为1:2,70℃下加热反应8h,取出后用去离子水洗涤至中性,之后在温

度为70℃下真空干燥7h;(3)将步骤(2)中干燥后的碳纤维与壳聚糖混合液按重量比1:3混合,然后用乙醇和去离子水清洗,在温度为60℃真空干燥5h,得到改性碳纤维。

30.制备例2(1)将100重量份的碳纤维在无水乙醇中浸泡30min,然后超声清洗45min,之后在温度为80℃下真空干燥3h;(2)将步骤(1)中干燥后的碳纤维与质量浓度为25%的氢氟酸溶液混合,碳纤维与氢氟酸溶液的体积比为1:2,60℃下加热反应5h,取出后用去离子水洗涤至中性,之后在温度为80℃下真空干燥6h;(3)将步骤(2)中干燥后的碳纤维与壳聚糖混合液按重量比1: 5混合,然后用乙醇和去离子水清洗,在温度为70℃真空干燥3h,得到改性碳纤维。

31.制备例3(1)将100重量份的碳纤维在无水乙醇中浸泡60min,然后超声清洗25min,之后在温度为60℃下真空干燥5h;(2)将步骤(1)中干燥后的碳纤维与质量浓度为25-35%的氢氟酸溶液混合,碳纤维与氢氟酸溶液的体积比为1:2,60℃下加热反应12h,取出后用去离子水洗涤至中性,之后在温度为80℃下真空干燥6h,得到改性碳纤维。

32.制备例4与制备例1的区别在于,步骤(2)中干燥后的碳纤维与壳聚糖混合液按重量比1:8。

33.改性硅藻土的制备方法制备例1(1)将80重量份的硅藻土与无水乙醇混合,球磨2h,得到混合物一,其中硅藻土与无水乙醇的重量比为1:4;(2)向步骤(1)得到的混合物一中加入硫铝酸钙和氧化镁,球磨40min,过滤、洗涤、烘干,得到混合物二;(3)将步骤(2)得到的混合物二在温度1100℃煅烧2h后,自然冷却,并粉碎成200-300目,即可得到改性硅藻土粉;其中,硅藻土、硫铝酸钙和氧化镁的重量比为20:3:1。

34.制备例2(1)将80重量份的硅藻土与无水乙醇混合,球磨1h,得到混合物一,其中硅藻土与无水乙醇的重量比为1:5;(2)向步骤(1)得到的混合物一中加入硫铝酸钙和氧化镁,球磨30min,过滤、洗涤、烘干,得到混合物二;(3)将步骤(2)得到的混合物二在温度900℃煅烧3h后,自然冷却,并粉碎成200-300目,即可得到改性硅藻土粉;其中,硅藻土、硫铝酸钙和氧化镁的重量比为25:5:1。

35.制备例3(1)将80重量份的硅藻土与无水乙醇混合,球磨2h,得到混合物一,其中硅藻土与无水乙醇的重量比为1:3;

(3)将步骤(2)得到的混合物二在温度1200℃煅烧3h后,自然冷却,并粉碎成200-300目,即可得到改性硅藻土粉。

36.制备例4(1)将80重量份的硅藻土与无水乙醇混合,球磨1h,得到混合物一,其中硅藻土与无水乙醇的重量比为1:3;(2)向步骤(1)得到的混合物一中加入硫铝酸钙和氧化镁,球磨50min,过滤、洗涤、烘干,得到混合物二;(3)将步骤(2)得到的混合物二在温度900℃煅烧2h后,自然冷却,并粉碎成200-300目,即可得到改性硅藻土粉;其中,硅藻土、硫铝酸钙和氧化镁的重量比为10:8:1。

37.制备例5(1)将80重量份的硅藻土与无水乙醇混合,球磨1h,得到混合物一,其中硅藻土与无水乙醇的重量比为1:3;(2)向步骤(1)得到的混合物一中加入硫铝酸钙,球磨50min,过滤、洗涤、烘干,得到混合物二;(3)将步骤(2)得到的混合物二在温度900℃煅烧2h后,自然冷却,并粉碎成200-300目,即可得到改性硅藻土粉;其中,硅藻土与硫铝酸钙的重量比为20:1。

实施例

38.实施例1一种复合高强度混凝土的制备方法,包括以下步骤:s1、按照配比,将矿渣粉、改性碳纤维和改性硅藻土进行混合均匀,以800r/min的转速搅拌20min,得到混合物a;s2、将步骤s1得到的混合物a与剩余的组分混合,在温度为100℃搅拌,搅拌速率900r/min,搅拌时间为35min,得到高强混凝土。

39.上述高强混凝土,包括以下重量份的组分:水泥350份、碎石100份、陶粒25份、矿渣粉120份、硅灰70份、液体石蜡35份、改性碳纤维45份、聚丙烯纤维12份、凹凸棒土15份、改性硅藻土35份、减水剂8份、水180份;改性碳纤维选自改性碳纤维制备方法的制备例1;改性硅藻土选自改性硅藻土制备方法的制备例1;矿渣粉包括粉煤灰、钢渣和骨胶粉,粉煤灰、钢渣和骨胶粉的重量比为4:2:1。

40.实施例2一种复合高强度混凝土,与实施例1的区别在于,改性碳纤维选自改性碳纤维制备方法的制备例2。

41.实施例3一种复合高强度混凝土,与实施例1的区别在于,改性碳纤维选自改性碳纤维制备方法的制备例3。

42.实施例4

一种复合高强度混凝土,与实施例1的区别在于,改性碳纤维选自改性碳纤维制备方法的制备例4。

43.实施例5一种复合高强度混凝土,与实施例1的区别在于,改性硅藻土选自改性硅藻土制备方法的制备例2。

44.实施例6一种复合高强度混凝土,与实施例1的区别在于,改性硅藻土选自改性硅藻土制备方法的制备例3。

45.实施例7一种复合高强度混凝土,与实施例1的区别在于,改性硅藻土选自改性硅藻土制备方法的制备例4。

46.实施例8一种复合高强度混凝土,与实施例1的区别在于,改性硅藻土选自改性硅藻土制备方法的制备例5。

47.实施例9一种复合高强度混凝土,与实施例1的区别在于,高强混凝土包括以下重量份的组分:水泥320份、碎石120份、陶粒20份、矿渣粉150份、硅灰50份、液体石蜡45份、改性碳纤维30份、聚丙烯纤维15份、凹凸棒土30份、改性硅藻土25份、减水剂12份、水210份。

48.实施例10一种复合高强度混凝土,与实施例1的区别在于,一种复合高强度混凝土的制备方法,包括以下步骤:s1、按照配比,将矿渣粉、改性碳纤维和改性硅藻土进行混合均匀,以1000r/min的转速搅拌25min,得到混合物a;s2、将步骤s1得到的混合物a与剩余的组分混合,在温度为110℃搅拌,搅拌速率800r/min,搅拌时间为25min,得到高强混凝土。

49.实施例11一种复合高强度混凝土,与实施例1的区别在于,粉煤灰、钢渣和骨胶粉的重量比为3:1:1。

50.实施例12一种复合高强度混凝土,与实施例1的区别在于,粉煤灰、钢渣和骨胶粉的重量比为6:3:1。

51.实施例13一种复合高强度混凝土,与实施例1的区别在于,矿渣粉、改性碳纤维和改性硅藻土的重量比为2:5:1。

52.对比例对比例1一种复合高强度混凝土,与实施例1的区别在于,高强混凝土包括以下重量份的组分:水泥420份、碎石150份、陶粒15份、矿渣粉180份、硅灰100份、液体石蜡15份、改性碳纤维20份、聚丙烯纤维20份、凹凸棒土6份、改性硅藻土55份、减水剂15份、水220份。

53.对比例2一种复合高强度混凝土,与实施例1的区别在于,高强混凝土组分中改性碳纤维替换成普通碳纤维。

54.对比例3一种复合高强度混凝土,与实施例1的区别在于,高强混凝土组分中改性硅藻土替换成普通硅藻土。

55.对比例4一种复合高强度混凝土,与实施例1的区别在于,高强混凝土组分中未添加改性碳纤维。

56.对比例5一种复合高强度混凝土,与实施例1的区别在于,高强混凝土组分中未添加改性硅藻土。

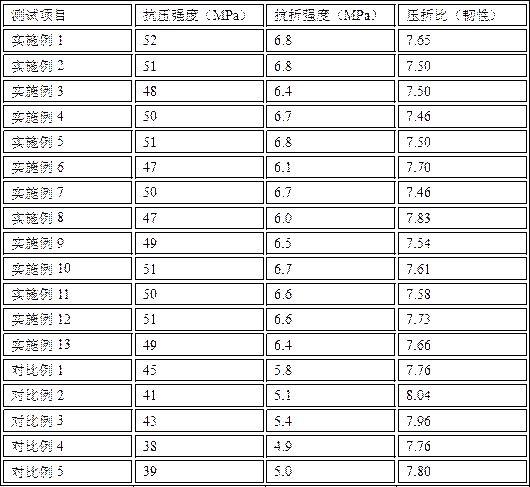

57.性能检测试验将实施例1-13和对比例1-5得到的高强混凝土,配制的水泥混凝土标准养护28d后,按照gb/t50081-2002 《普通混凝土力学性能试验方法标准》进行力学性能测试,结果如下表1所示。

58.表1 实施例1-13和对比例1-5得到的高强混凝土的性能测试结果抗裂性能测试

实施例1和对比例1-5制备的高强混凝土试件进行抗裂性能测试,所有试件的尺寸均为600mm

×

600mm

×

50mm。试验温度控制在19-22℃。试验时,将各试件带模分别置于风吹环境中,用专门测量裂缝宽度的塞尺对各混凝土试件在24h的开裂情况进行观测,检测结果如下表2所示。

59.表2 实施例1和对比例1-5得到的高强混凝土的抗裂性能检测结果由表1数据可知,实施例1-13制备高强混凝土具有较高的抗压强度和抗折强度,同时具有较好的韧性,制备的高强混凝土具有较好的耐久性;实施例2-4中改性碳纤维的制备方法的变化影响高强混凝土的性能,改性碳纤维的制备方法中不添加壳聚糖影响高强混凝土的抗压强度、抗折强度和韧性;实施例5-8中改性硅藻土的制备方法的变化影响高强混凝土的性能,改性硅藻土中硫铝酸钙和氧化镁的含量变化同样影响混凝土的抗压强度、抗折强度和韧性,实施例11-12中表明粉煤灰、钢渣和骨胶粉之间的比例变化影响混凝土的性能,可见,粉煤灰、钢渣和骨胶粉之间具有协同作用。

60.对比例1因调整高强混凝土中的组分含量,可见对比例1的抗拉强度和抗折强度远小于实施例1的抗拉强度,对比例1的韧性同样小于实施例1中的数值,说明高强混凝土的各组分含量变化影响高强混凝土的抗压、扛着和韧性;同时对比例1制备的高强混凝土进行抗裂性能测试,发现对比例1制备的高强混凝土在放置24h后出现开裂,具体放置22.5h后出现1条裂缝,最大裂缝宽度为0.12mm,可见组分含量的变化影响高强混凝土的抗裂性能。

61.对比例2中改性碳纤维替换成普通碳纤维,由表1数据可知,高强混凝土的抗压强度和抗折强度均变差,可见,本技术制备的改性碳纤维添加至混凝土中的性能比普通碳纤维的性能要好;同时对比例2制备的高强混凝土进行抗裂性能测试,发现对比例2制备的高强混凝土的抗开裂性能较差,放置21.5h出现2条裂缝,最大裂缝宽度为0.22mm,可见改性碳纤维的制备严重影响高强混凝土的抗裂性能。

62.对比例3中改性硅藻土替换成普通硅藻土,由表1数据可知,相较于实施例1,高强混凝土的抗压强度和抗折强度均变差,可见,改性硅藻土的改性影响高强混凝土的各项性能;同时对比例3制备的高强混凝土进行抗裂性能测试,发现对比例3制备的高强混凝土的抗开裂性能较差,放置21.1h出现2条裂缝,最大裂缝宽度为0.24mm,可见改性硅藻土的改性严重影响高强混凝土的抗裂性能。

63.对比例4中未添加改性碳纤维,由表1数据可知,相较于实施例1,高强混凝土的抗压强度和抗折强度均变差,可见,改性碳纤维的加入影响高强混凝土的各项性能;同时对比例4制备的高强混凝土进行抗裂性能测试,发现对比例4制备的高强混凝土的抗开裂性能较差,放置18.25h出现5条裂缝,最大裂缝宽度为0.32mm,可见改性碳纤维的添加严重影响高强混凝土的抗裂性能。

64.对比例5中未添加改性硅藻土,由表1数据可知,相较于实施例1,高强混凝土的抗压强度和抗折强度均变差,可见,改性硅藻土的加入影响高强混凝土的各项性能;同时对比例5制备的高强混凝土进行抗裂性能测试,发现对比例5制备的高强混凝土的抗开裂性能较差,放置18.1h出现4条裂缝,最大裂缝宽度为0.31mm,可见改性硅藻土的添加严重影响高强混凝土的抗裂性能。

65.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1