一种工业固废全循环综合利用工艺方法与流程

1.本发明涉及工业石膏处理工艺技术领域,特别是指一种工业固废全循环综合利用工艺方法。

背景技术:

2.磷石膏是以磷矿石为原料,采用湿法制取磷酸过程中,产生的以硫酸钙为主要成分的化工副产物。每生产一吨磷酸同时产生近五吨磷石膏。磷石膏中还含有未分解的磷矿、sio2、氧化铝、氧化铁、氧化镁、含氟物质、酸性不溶性有机物等多种危害人体健康及生物增长,而且影响磷石膏制品品质的杂质;磷石膏不同于天然石膏,虽然其caso4·

2h2o的含量较高,但却含有0.3%~2.0%的p2o5,0.1%~1.5%的氟,湿基磷石膏呈酸性。目前中国磷石膏堆放量达6亿吨以上,每年还在以超过7000万吨的速度增长,但其有效利用率不足20%,大量的磷石膏还是采取直接堆放的形式存放,不但占用了土地资源,给生产企业带来沉重负担,还会产生安全隐患和环境污染。国家安监总局已将磷石膏库纳入非煤矿山安全监管范围,对磷石膏库实行安全生产许可制度。磷石膏库企业必须取得安全生产许可证,逾期未取得安全生产许可证的不得进行生产。无论是从企业正常生产的需要还是从安全隐患与环境污染的治理的角度考虑,副产磷石膏的综合利用已经迫在眉睫。

3.磷石膏可以作为建筑材料去进行利用,但若直接利用生产所得磷石膏会对所得建筑材料性能造成巨大的影响,其中磷对磷石膏性能影响最大,具体表现为使磷石膏的凝结时间延长,硬化体的强度降低。磷石膏中的磷组分主要有可溶磷、共晶磷、分离磷三种形态,以可溶磷对性能影响最大。可溶磷被磷石膏中的二水石膏晶体所吸附,分布于二水石膏晶体表面,水化时可溶磷与溶液中ca2+反应生成难溶的ca3(po4)2附着于石膏表面,阻碍石膏的进一步溶出和水化,使磷石膏的凝结时间延长、结构疏松、强度降低;而磷石膏中存在的可溶氟f-使磷建筑石膏促凝,当其含量低于0.3%时,对建筑石膏强度影响较小,当其含量超过0.3%时,强度随可溶氟增加而迅速降低;磷石膏中有机物来源于磷矿石中的有机杂质和生产工艺中所加入的有机添加剂,主要为乙二醇甲醚乙酸酯、异硫氰甲烷、3-甲氧基正戊烷等。这些杂质分布在二水石膏晶体表面,会显著增加磷石膏胶结材的需水量,同时也会削弱二水石膏晶体间的结合,使硬化体结构疏松,强度降低。磷石膏中的含硅杂质主要以石英形态存在,由磷矿石引入,少量与f-络合形成na2sif6。它们在磷石膏中为惰性,无有害作用,但是其本身具备一定的经济利用价值。

4.现有技术中,对磷石膏进行处理的技术手段主要有净化、煅烧等方式,这些技术手段能够避免工业磷石膏直接排放造成环境污染,然而,在对磷石膏进行处理的过程中,仍然会耗费大量的能源,并且产生很多副产物,这些副产物如果直接排放仍然会对环境造成污染,得不偿失,例如,公开号为:“cn104211103a”的专利文献,公开了一种磷石膏堆场渗滤液封闭循环利用方法,采用防渗处理的磷石膏堆场将其渗滤液通过渗滤液收集池与生产系统污水一起送入球磨机,进行湿法磨矿,制成矿浆,然后经萃取槽反应,进入过滤系统,将过滤后的磷石膏运输至磷石膏堆场,使磷石膏堆场滤液封闭循环利用。该专利文献将经过处理

后的磷石膏进行了合理有效的利用,然而在处理磷石膏过程中产生的大量滤液并非中性液体物质,酸碱度仍未达到国家排放标准,直接排放仍然会对环境造成污染,因此,迫切需要研发一种新型改良的磷石膏处理工艺,让磷石膏不进入堆场直接进行处理,不产生污染和占用土地,没有渗滤液产生。

技术实现要素:

5.为解决上述技术问题,本发明提供了一种工业固废全循环综合利用工艺方法。

6.本发明通过以下技术方案得以实现。

7.本发明提供了一种工业固废全循环综合利用工艺方法,包括以下步骤:

8.采用清洗剂对工业石膏原渣进行净化处理后制得石膏渣和净化液;再对所述石膏渣进行煅烧处理后制得石膏粉和二次蒸汽,二次蒸汽再次利用,最后冷凝形成汽凝水;然后使净化液与金属氧化物原料经过合成处理后制得固体物析出并分离获得合成水;所述清洗剂是所述合成水、净化液、汽凝水中的一种或多种。

9.采用清洗剂对工业石膏原渣进行净化处理是指将所述工业石膏原渣和清洗剂依次送入多个净化罐,相邻两个净化罐之间还设置有固液分离器,第一个净化罐与第一个固液分离器之间还设置有稠厚器,自第二个固液分离器起,将每个固液分离器上部获得的液体作为所述清洗剂送入前一个净化罐内,在所述稠厚器上部获取所述净化液,在最后一个净化罐再进行脱水获取所述石膏渣。

10.采用清洗剂对工业石膏原渣进行净化处理还包括以下步骤:将所述工业石膏原渣送入振动磁浮选器内并剔除其中的铁磁性杂质后,再将其送入第一个净化罐内。

11.所述净化罐内还安装有搅拌装置。

12.所述净化罐数量为5个以上。

13.对所述石膏渣进行煅烧处理是指:提供煅烧设备,所述煅烧设备包括多级煅烧筒和多级换热筒,各级煅烧筒与各级换热筒一一对应并且所述煅烧筒容纳于换热筒内,多级煅烧筒首尾串联在一起,其中,第一级煅烧筒首端作为入料口,最后一级煅烧筒尾端作为出料口,相邻两级换热筒之间通过导热管首尾相连,每级煅烧筒还与回热管一端连接,回热管另一端接入旋风分离器后,再与第一级煅烧筒相连,最后一级换热筒首端还通过供汽管接入汽源设备,将所述石膏渣投入所述入料口,在所述出料口获取石膏粉,并在第一级换热筒内获取所述二次蒸汽利用后冷凝形成的水蒸汽进行除湿。

14.所述煅烧筒尾端还安装有减速电机。

15.所述煅烧筒轴向相对于水平面之间的倾角可调节。

16.所述煅烧筒内温度为100℃以上。

17.使净化液与金属氧化物原料进行合成处理是指:对所述净化液进行抽压滤处理,从所述净化液中提取获得酸性净化液,然后将所述金属氧化物原料掺入所述酸性净化液中,使所述金属氧化物原料与酸性净化液产生化学反应并生成固体物析出后,提取获得合成水。

18.本发明的有益效果在于:采用本发明的技术方案,使工业石膏原渣依次经过初级净化、次级净化和煅烧处理后制得石膏粉,工业石膏原渣在初级净化、次级净化阶段使工业石膏中绝大部分有害杂质被彻底脱除,大幅度提高了石膏渣的洁净度,通过煅烧使石膏渣

中大部分水气化脱除,增加了石膏晶体结构强度,避免工业工业石膏原渣直接排放造成环境污染,在对工业石膏原渣进行处理的过程中产生的净化液、次级净化液、汽凝水和合成水均得到了合理有效的回收利用,实现了副产物在整个工艺流程中过程中循环利用,提高了资源有效利用率,减少了资源浪费,避免这些副产物直接排放造成环境污染。

19.在工业石膏原渣的初级净化和次级净化过程中,采取多级净化措施,在每级净化工序中通过搅拌装置和压缩空气驱使石膏渣水在净化罐内充分运动,从而使工业石膏中的有害物质分离析出,达到了使工业石膏深度净化的效果,并且最后对石膏渣通过微波清洗工序,使石膏分子团中的有害物质也能析出,削减其中共晶磷的含量,提高了石膏渣中硫酸钙成分的纯度,还将每级固液分离器上部获得的液体送入前一级净化罐内,使石膏渣水在净化罐内充分稀释净化,从而提高了净化强度,此外,在净化工艺前阶段或后阶段可采用磨料机进行磨料细化,能够使石膏渣水在净化罐32内的运动进一步加剧,进一步提升深度净化的效果,

20.在石膏渣的煅烧工艺过程中,充分利用各种工业企业排放的尾汽即工业余热对石膏渣进行煅烧,经由供汽管内送入各级换热筒内的蒸汽分别与各级煅烧筒内的石膏渣进行热交换,使石膏渣中的水在各级煅烧筒内逐渐蒸发,蒸发后的二次蒸汽又掺入换热筒的蒸汽中,使蒸汽中携带的热能能够充分与石膏渣进行热交换,从而使石膏渣煅烧更充分,脱水效率越高,并且通过电机驱动煅烧筒转动,使石膏渣在煅烧筒内沿其轴向不断回旋向前运动,将煅烧筒内的石膏渣充分均化,使石膏渣与换热筒内的蒸汽充分进行热交换,进一步使石膏渣中的水充分蒸发脱出,提升了脱水效率,此外,使煅烧筒相对于水平面倾斜布置,使石膏渣更便于向前输送,煅烧筒和换热筒均可以自下而上层叠布置,故能够更有效地利用场地空间,提升产能,经过煅烧后的石膏渣再经过球磨机磨细和陈化罐处理。

21.在净化液与金属氧化物原料合成工艺过程中,通过对净化液进行抽压滤处理后,从石膏净化液中提取获得酸性净化液,然后向酸性净化液中掺入金属氧化物原料,使金属氧化物原料与酸性净化液产生化学反应并生成固体物析出后,制得符合排放标准的合成水,该合成水又可直接用作清洗剂对工业石膏原渣进行净化处理,避免了净化液直接排放造成环境污染,通过抽压滤处理后还制得了适量的有机质肥料,实现了对净化液的综合利用,提高了净化液的利用率。

附图说明

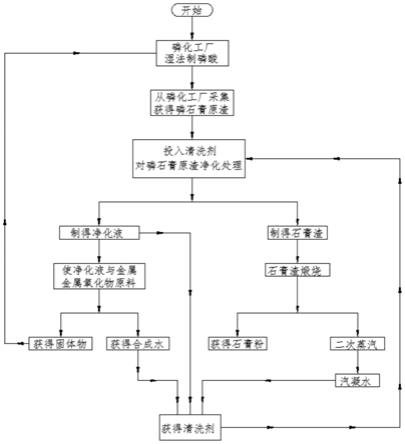

22.图1是本发明的工艺原理图;

23.图2是本发明初级净化处理与次级净化处理阶段的工艺原理图;

24.图3是本发明对石膏渣煅烧处理的工艺原理图;

25.图4是本发明使净化液与金属氧化物原料合成的工艺流程图;

26.图5是本发明合成塔的结构示意图。

27.图中:1-稠厚器,2-振动磁浮选器,4-料浆泵,5-供气管,6-煅烧筒,7-换热筒,8-入料口,9-出料口,10-导热管,11-回热管,12-供汽管,13-减速电机,16-螺旋齿,17-陈化罐,18-输送机,19-球磨机,20-引风机,21-合成塔,22-渣浆泵,23-拌合装置,28-气浮器,29-汽凝管,31-固液分离器,32-净化罐,33-搅拌装置。

具体实施方式

28.下面进一步描述本发明的技术方案,但要求保护的范围并不局限于所述。

29.如图1至图5所示,本发明提供了一种工业固废全循环综合利用工艺方法,包括以下步骤:

30.采用清洗剂对工业石膏原渣进行净化处理后制得石膏渣和净化液;再对石膏渣进行煅烧处理后制得石膏粉和二次蒸汽,并使二次蒸汽冷凝形成汽凝水;然后使净化液与金属氧化物原料经过合成处理后制得固体物析出并分离获得合成水;清洗剂是合成水、净化液、汽凝水中的一种或多种。该工艺方法可适用于脱硫石膏、盐石膏、钛石膏、柠檬酸石膏等各种化工厂在生产过程中排放的工业石膏。

31.另外,采用清洗剂对工业石膏原渣进行净化处理是指将工业石膏原渣和清洗剂依次送入多个净化罐32,相邻两个净化罐32之间还设置有固液分离器31,第一个净化罐32与第一个固液分离器31之间还设置有稠厚器1,自第二个固液分离器31起,将每个固液分离器31上部获得的液体作为清洗剂送入前一个净化罐32内,在稠厚器1上部获取净化液,在最后一个净化罐32进行脱水处理获取洁净的石膏渣。采用清洗剂对工业石膏原渣进行净化处理还包括以下步骤:将工业石膏原渣送入振动磁浮选器内并剔除其中的铁磁性杂质后,再将其送入第一个净化罐32内。优选将工业石膏原渣送入磨料机a内磨碎后,再将其送入振动磁浮选器内。工业石膏原渣是采用不锈钢螺杆输送机送入磨料机a内。净化罐32内还安装有搅拌装置33。净化罐32数量为5个以上。使在固液分离器31上部获得的液体始终在整个工艺流程中循环利用,避免直接排放对环境造成污染,提高了利用效率,净化液使原来浑浊的石膏渣水逐渐稀释,从而使石膏渣水中的各种有害物质更容易析出,并且通过搅拌装置33的运行,使净化罐32内的物料剧烈翻腾,为提高净化效果奠定了基础。

32.此外,每级净化罐32均配备有相应的助剂添加罐,用于通过该助剂添加罐向相应的净化罐32内投入浮选剂、酸洗剂、增白剂、ph调节剂等助剂,以改善净化效果。

33.另外,对工业石膏原渣进行净化处理还包括以下步骤:将在倒数第二级净化罐32底部获取的渣水混合物送入磨料机b内磨碎后再送入最后一级净化罐32内,净化罐32内还安装有超声波振动棒或微波发生器。从而使工业石膏分子团中的有害物质也能析出,削减其中共晶磷的含量,达到了深度净化的目的。各级净化罐32底部均搁置有料浆泵4,料浆泵4用于将对应净化罐32底部的料浆送入后级固液分离器31内。

34.进一步地,各级净化罐32内均安装有搅拌装置33。各级净化罐32底部还通过供气管5与空压机25相连。通过在净化罐32内设置搅拌装置33和送入压缩空气,使浑浊的渣水混合物在净化罐32内能够充分混合,剧烈运动,从而使其中的有害物质能够彻底析出,实现了深度净化的效果。

35.另外,对石膏渣进行煅烧处理是指:提供煅烧设备,煅烧设备包括多级煅烧筒6和多级换热筒7,各级煅烧筒6与各级换热筒7一一对应并且煅烧筒6容纳于换热筒7内,多级煅烧筒6首尾串联在一起,其中,第一级煅烧筒6首端作为入料口8,最后一级煅烧筒6尾端作为出料口9,相邻两级换热筒7之间通过导热管10首尾相连,每级煅烧筒6还与回热管11一端连接,回热管11另一端接入旋风分离器后,再与第一级煅烧筒6相连,最后一级换热筒7首端还通过供汽管12接入汽源设备,将石膏渣投入入料口8,在出料口9获取石膏粉,并在第一级换热筒7内获取二次蒸汽冷凝形成的低温水蒸气进行除湿。

36.进一步地,煅烧筒6尾端还安装有减速电机13,各级煅烧筒6内壁上还设有螺旋齿16。煅烧筒6轴向相对于水平面之间的倾角为-15

°

至15

°

。煅烧筒6内温度为100℃以上,优选为140℃至180℃时进行低温煅烧。现有对工业石膏产物进行煅烧处理的工艺技术一般是温度在200℃以上的高温煅烧,高温煅烧所需要能源较大而不稳定,而本发明提供的工业余热蒸汽循环利用低温煅烧工艺技术实现了在100℃至200℃范围内低温煅烧,降低了能源消耗,并且使石膏渣在煅烧筒6围绕煅烧筒6轴向回旋向前运动,实现输送,并且煅烧筒6轴向相对于水平面之间的倾角可调节。使石膏渣在煅烧筒6围绕煅烧筒6轴向回旋向前运动的同时,由于石膏渣具有的流动性作用使其向前,有利于在同等条件下减少电机功耗,此外,也方便使相邻两级煅烧筒6之间物料的输送衔接。

37.此外,煅烧设备还包括陈化罐17,陈化罐17与出料口9之间还设置有输送机18。煅烧设备还包括球磨机19,球磨机19设置于出料口9与陈化罐17之间。输送机18为带式输送机或斗式提升机。煅烧筒6、换热筒7数量均为4个以上。优选热源设备是工业企业的余热利用设备,或燃煤锅炉蒸汽、电力锅炉或工业企业尾汽排放设备。可以使各类工业企业排放的尾汽中含有的热能也能够合理有效的循环利用,减少碳排放,降低石膏渣煅烧工艺的能耗浪费。

38.另外,使净化液与金属氧化物原料进行合成处理是指:对净化液进行抽压滤处理,从净化液中提取获得酸性净化液,然后将金属氧化物原料掺入酸性净化液中,使金属氧化物原料与酸性净化液产生化学反应并生成固体物析出后,提取获得合成水。固体物可作为磷矿送入磷化工厂进行进一步的精加工或提炼。

39.进一步地,金属氧化物原料包括氧化钙、氧化镁中的一种或多种。固体物包括以下组分中的一种或多种:cahpo4、nh4mgpo4·

6h2o、caf2等,通过合成反应使净化液中对土壤有害的物质生成固体物析出的同时制得合成水,该合成水洁净度较高并能循环使用,也可直接用于浇灌农作物,避免了净化液直接排放对土壤环境造成污染,另外,固体物使相关金属元素以化合物态存在,直接排放也不会对土壤造成污染,达到了综合利用净化液的效果。

40.此外,在对净化液进行抽压滤处理时,还从净化液中提取获得有机肥。金属氧化物原料与酸性净化液产生化学反应是在合成塔21内进行,合成塔21内还搁置有渣浆泵22,用于将固体物传送至合成塔21以外。合成塔21内还安装有拌合装置23,合成塔21底部还安装有气浮器28。通过在合成塔21内设置拌合装置23,并向合成塔21送入压缩空气,加剧了金属氧化物原料、酸性净化液在合成塔21的剧烈运动程度,促进了金属氧化物原料与酸性净化液的充分、彻底的合成化学反应,从而最终制取达到排放标准的合成水。

41.采用本发明的技术方案,使工业石膏原渣依次经过初级净化、次级净化和煅烧处理后制得石膏粉,工业石膏原渣在初级净化、次级净化阶段使工业石膏中绝大部分有害杂质被彻底脱除,大幅度提高了石膏渣的洁净度,通过煅烧使石膏渣中大部分水气化脱除,增加了石膏晶体结构强度,避免工业工业石膏原渣直接排放造成环境污染,在对工业石膏原渣进行处理的过程中产生的净化液、次级净化液、汽凝水和合成水均得到了合理有效的回收利用,实现了副产物在整个工艺流程中过程中循环利用,提高了资源有效利用率,减少了资源浪费,避免这些副产物直接排放造成环境污染。

42.在工业石膏原渣的初级净化和次级净化过程中,采取多级净化措施,在每级净化工序中通过搅拌装置和压缩空气驱使石膏渣水在净化罐内充分运动,从而使工业石膏中的

有害物质分离析出,达到了使工业石膏深度净化的效果,并且最后对石膏渣通过微波清洗工序,使石膏分子团中的有害物质也能析出,削减其中共晶磷的含量,提高了石膏渣中硫酸钙成分的纯度,还将每级固液分离器上部获得的液体送入前一级净化罐内,使石膏渣水在净化罐内充分稀释净化,从而提高了净化强度,此外,在净化工艺前阶段或后阶段可采用磨料机进行磨料细化,能够使石膏渣水在净化罐32内的运动进一步加剧,进一步提升深度净化的效果,

43.在石膏渣的煅烧工艺过程中,充分利用各种工业企业排放的尾汽即工业余热对石膏渣进行煅烧,经由供汽管内送入各级换热筒内的蒸汽分别与各级煅烧筒内的石膏渣进行热交换,使石膏渣中的水在各级煅烧筒内逐渐蒸发,蒸发后的二次蒸汽又掺入换热筒的蒸汽中,使蒸汽中携带的热能能够充分与石膏渣进行热交换,从而使石膏渣煅烧更充分,脱水效率越高,并且通过电机驱动煅烧筒转动,使石膏渣在煅烧筒内沿其轴向不断回旋向前运动,将煅烧筒内的石膏渣充分均化,使石膏渣与换热筒内的蒸汽充分进行热交换,进一步使石膏渣中的水充分蒸发脱出,提升了脱水效率,此外,使煅烧筒相对于水平面倾斜布置,使石膏渣更便于向前输送,煅烧筒和换热筒均可以自下而上层叠布置,故能够更有效地利用场地空间,提升产能,经过煅烧后的石膏渣再经过球磨机磨细和陈化罐处理。

44.在净化液与金属氧化物原料合成工艺过程中,通过对净化液进行抽压滤处理后,从石膏净化液中提取获得酸性净化液,然后向酸性净化液中掺入金属氧化物原料,使金属氧化物原料与酸性净化液产生化学反应并生成固体物析出后,制得符合排放标准的合成水,该合成水又可直接用作清洗剂对工业石膏原渣进行净化处理,避免了净化液直接排放造成环境污染,通过抽压滤处理后还制得了适量的有机质肥料,实现了对净化液的综合利用,提高了净化液的利用率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1