建筑固废再生骨料表面改性材料、制备方法及沥青混合料

1.本发明属于建筑材料技术领域,涉及建筑固废再生骨料,具体涉及一种建筑固废再生骨料表面改性材料、制备方法及沥青混合料。

背景技术:

2.原材料工业是实体经济的根基,是支撑社会经济发展的基础性产业,随着我们建筑、公路等基础设施更新和城市建设的推进,将产生越来越多的建筑固废。目前绝大部分的建筑固废未经加工处理,由施工单位运往郊外,露天填埋或堆放,占用土地、污染土壤,导致环境污染的问题愈发严重。

3.另一方面,城市周边的市政道路建设面临着砂石材料短缺的处境,开采天然砂石材料成本高且对环境造成破坏。相比传统热拌沥青混合料,温拌沥青混合料具有能耗低、碳排放小的优点。城市周边的房屋拆除过程中产生的大量的建筑固废,堆积对影响周边环境、破坏生态。因此,把建筑固废加工成再生骨料应用到市政道路建设具有显著的经济、社会、环境效益。

4.建筑固废再生骨料的加工,骨料的品质。现在的骨料分离可以采用《一种建筑拆除垃圾砖块、混凝土块、灰土振动分选装置》、《一种建筑垃圾再利用材料中砖块与混凝土块的分离装置》专利的方法,将砖块和混凝土分开,进而提升再生骨料的工程价值。然而,再生骨料依然不能直接使用到沥青混合料当中,因为其与沥青的粘附性差、表面有较为复杂的纹理结构和较大的开口孔隙含量。因此,是不能直接用于市政道路的沥青混合料之中。针对提升应用到沥青混合料中的再生骨料,目前采用的方式有:石灰水浸泡、乳化沥青涂布、颗粒整形等方式,这些方式加工成本较高,过程中产生二次污染。

技术实现要素:

5.针对现有技术存在的不足,本发明的目的在于,提供一种建筑固废再生骨料表面改性材料、制备方法及沥青混合料,解决现有技术中针对温拌沥青混合料施工的建筑固废再生骨料的表面改性材料的性能有待进一步提升的技术问题。

6.为了解决上述技术问题,本发明采用如下技术方案予以实现:

7.一种建筑固废再生骨料表面改性材料,由以下原料制成:基质沥青、以苯二甲酸乙二醇酯为主要成分的再生颗粒、丁苯橡胶、稳定剂、废机油和沥青基碳纤维。

8.本发明还具有如下技术特征:

9.具体的,由以下原料制成:基质沥青为61~73份,以苯二甲酸乙二醇酯为主要成分的再生颗粒为21~11份,丁苯橡胶为4~10份,稳定剂为1~3份,废机油为4~9份,沥青基碳纤维为1~2份,原料的重量份数之和为100份。

10.优选的,由以下原料制成:基质沥青为64~70份,以苯二甲酸乙二醇酯为主要成分的再生颗粒为13~18份,丁苯橡胶为6~8份,稳定剂为1.5~2.5份,废机油为5~8份,沥青基碳纤维为1~2份,原料的重量份数之和为100份。

11.最优选的,以重量份数计,由以下原料制成:基质沥青为67份,以苯二甲酸乙二醇酯为主要成分的再生颗粒为15份,丁苯橡胶为7份,稳定剂为2份,废机油为7份,沥青基碳纤维为2份。

12.本发明还保护一种如上所述的建筑固废再生骨料表面改性材料的制备方法,该方法包括以下步骤:

13.步骤一,将丁苯橡胶和以苯二甲酸乙二醇酯为主要成分的再生颗粒加热液化,使分子链断裂,与脱水后的废机油搅拌,然后通过双螺杆挤出,冷却后得到再生颗粒改性剂;

14.步骤二,在140℃~150℃的条件下将基质沥青搅拌加热至液体流动状态,将得到的再生颗粒改性剂加入到基质沥青中,然后持续加热至175℃~185℃条件下用高速剪切机以5000~7000r/min速度下剪切40~60min;

15.步骤三,再加入稳定剂剪切5~10min后加入沥青基碳纤维剪切3~5min,并在170℃~180℃下发育30~60min,得到建筑固废再生骨料表面改性材料。

16.步骤一中,所述的加热的温度为210~260℃。

17.步骤一中,所述的搅拌为在剪切搅拌机中以2000~3000r/min速度下搅拌 3~7分钟;

18.步骤一中,所述的双螺杆挤出的从进料到出料的分区温度依次为:175℃、 210℃、220℃、240℃、240℃、250℃、250℃和255℃,螺杆转速为260r/min。

19.本发明还保护一种沥青混合料,以重量百分数计,由以下原料制成:沥青为4.5%~6.3%,表面改性材料为5.5%,余量为建筑固废再生骨料,沥青混合料的重量百分数之和为100%;

20.所述的表面改性材料为如上所述的建筑固废再生骨料表面改性材料;或所述的表面改性材料为采用如上所述的建筑固废再生骨料表面改性材料的制备方法制得的建筑固废再生骨料表面改性材料。

21.本发明与现有技术相比,具有如下技术效果:

22.(ⅰ)本发明的针对温拌沥青混合料施工的建筑固废再生骨料表面改性材料的几种原材料是相似相容的,按照合适的比例,配制之后可以达到较为合适粘稠度的材料,通过加热后成为液体,喷涂在干燥处理后的再生骨料表面,一方面可以有效提高再生骨料与路用沥青的粘附能力,进而提高再生骨料沥青混合料的高低温性能,另一方面填充的孔隙能减少混合料沥青的用量,具有较好的生态效益和经济效益。

23.(ⅱ)本发明中,以苯二甲酸乙二醇酯为主要成分的再生颗粒的基础作用是提高了表面改性材料的高温性能,丁苯橡胶的基础作用是提高了表面改性材料的低温性能。除了基础作用之外,以苯二甲酸乙二醇酯为主要成分的再生颗粒和丁苯橡胶之间还产生了协同增效的作用,二者协同的作用是降低沥青混合料的拌合扭矩。

24.(ⅲ)本发明的再生骨料表面改性材料提升了沥青混合料的综合性能,同时缓解了废旧塑料、橡胶、废机油对环境的危害,具有良好的环境和生态效益。

25.(ⅳ)本发明制备的表面改性材料可以显著克服建筑垃圾再生骨料在沥青混合料应用过程中存在的沥青与集料黏附性差、混合料水稳定性不足的问题,减少混合料油石比用量,应用效果好,具有较好的经济和环境效益。

附图说明

26.图1为本发明的表面改性材料对建筑固废再生骨料表面处理的原理示意图。

27.以下结合附图和实施例对本发明的具体内容作进一步详细说明。

具体实施方式

28.在城市中,随着快递、外卖产业的发展,产生大量以苯二甲酸乙二醇酯为主要成分的液体容器,没有得到有效的处理,愈发危害我们的生存环境,由此引发的危害亟待引起重视。如果实现固废塑料的回收再利用,可有效减少碳排放量。制造业和汽车行业的快速发展,大量的废机油被遗弃或者焚烧,直接灌入地下,污染周边土壤,不仅对生态环境造成严重的污染,威胁人类的身体健康,而且又是对宝贵资源的浪费。废弃塑料、机油与沥青为同源材料,具有较好的配伍性、粘结强度,加以合理利用则可产生一定的经济效益。

29.需要说明的是,本发明中的所有原材料,在没有特殊说明的情况下,均采用本领域已知的原材料。

30.本发明中,所述采用的各个物料的情况如下:

31.建筑固废再生骨料为城市建筑拆除垃圾经破碎、筛分、磁选、砖与砼分选后的再生骨料,粒径在5-10mm、10-20mm及20-50mm范围,成分组成为粘土砖、混凝土及砂浆的混合物,其中混凝土成分在80wt.%以上。

32.基质沥青为70#道路石油沥青。

33.以苯二甲酸乙二醇酯为主要成分的再生颗粒为废弃的聚酯包装,如聚酯瓶和或聚酯薄膜。

34.丁苯橡胶为废弃轮胎经过破碎后得到平均级配,目数为40~60目。

35.废机油为工业使用的稀润滑油在使用较长时间后,功能降低以至失效的废机油。

36.沥青基碳纤维是以石油沥青或煤沥青为原料,经沥青的精制、纺丝、预氧化、碳化或石墨化而制得的特种纤维。

37.以下给出本发明的具体实施例,需要说明的是本发明并不局限于以下具体实施例,凡在本技术技术方案基础上做的等同变换均落入本发明的保护范围。

38.实施例1:

39.本实施例给出一种建筑固废再生骨料表面改性材料,以重量份数计,由以下原料制成:包括基质沥青为61份,以苯二甲酸乙二醇酯为主要成分的再生颗粒为21份,丁苯橡胶为10份,稳定剂为3份,废机油为4份,沥青基碳纤维为1份。

40.本实施例的建筑固废再生骨料表面改性材料的制备方法,包括以下步骤:

41.步骤一,将丁苯橡胶和以苯二甲酸乙二醇酯为主要成分的再生颗粒加热液化,使分子链断裂,与脱水后的废机油搅拌,然后通过双螺杆挤出,冷却后得到再生颗粒改性剂;

42.步骤一中,所述的加热的温度为210~260℃。

43.步骤一中,所述的搅拌为在剪切搅拌机中以2000~3000r/min速度下搅拌 3~7分钟;

44.步骤一中,所述的双螺杆挤出的从进料到出料的分区温度依次为:175℃、 210℃、220℃、240℃、240℃、250℃、250℃和255℃,螺杆转速为260r/min。

45.步骤二,在140℃~150℃的条件下将基质沥青搅拌加热至液体流动状态,将得到

的再生颗粒改性剂加入到基质沥青中,然后持续加热至175℃~185℃条件下用高速剪切机以5000~7000r/min速度下剪切40~60min;

46.步骤三,再加入稳定剂剪切5~10min后加入沥青基碳纤维剪切3~5min,并在170℃~180℃下发育30~60min,得到建筑固废再生骨料表面改性材料。

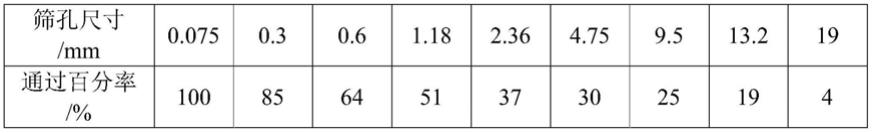

47.按照表1所示的沥青混合料级配,针对温拌沥青混合料施工的建筑固废再生骨料,沥青混合料中,表面改性材料的掺量占沥青混合料总质量的5.5wt.%。其中,沥青用量占沥青混合料总质量的4.5wt.%,余量为建筑固废再生骨料,沥青混合料的总量为100wt.%。所述沥青为70#道路石油沥青。

48.表1 沥青混合料级配

[0049][0050]

本实施例的性能测试结果如表2所示。

[0051]

实施例2:

[0052]

本实施例给出一种建筑固废再生骨料表面改性材料,以重量份数计,由以下原料制成:基质沥青为63份,以苯二甲酸乙二醇酯为主要成分的再生颗粒为 19份,丁苯橡胶为9份,稳定剂为2.5份,废机油为5份,沥青基碳纤维为1.5 份。

[0053]

本实施例的建筑固废再生骨料表面改性材料的制备方法与实施例1的制备方法基本相同,区别仅仅在于依照本实施例的配方进行制备。

[0054]

按照表1所示的沥青混合料级配,针对温拌沥青混合料施工的建筑固废再生骨料,沥青混合料中,表面改性材料的掺量占沥青混合料总质量的5.5wt.%。其中,沥青用量占沥青混合料总质量的4.8wt.%,余量为建筑固废再生骨料,沥青混合料的总量为100wt.%。所述沥青为70#道路石油沥青。

[0055]

本实施例的性能测试结果如表2所示。

[0056]

实施例3:

[0057]

本实施例给出一种建筑固废再生骨料表面改性材料,以重量份数计,由以下原料制成:基质沥青65份,以苯二甲酸乙二醇酯为主要成分的再生颗粒为17 份,丁苯橡胶为8份,稳定剂为2份,废机油为6份,沥青基碳纤维为2份。

[0058]

本实施例的建筑固废再生骨料表面改性材料的制备方法与实施例1的制备方法基本相同,,区别仅仅在于依照本实施例的配方进行制备。

[0059]

按照表1所示的沥青混合料级配,针对温拌沥青混合料施工的建筑固废再生骨料,沥青混合料中,表面改性材料的掺量占沥青混合料总质量的5.5wt.%。其中,沥青用量占沥青混合料总质量的5.2wt.%,余量为建筑固废再生骨料,沥青混合料的总量为100wt.%。所述沥青为70#道路石油沥青。

[0060]

本实施例的性能测试结果如表2所示。

[0061]

实施例4:

[0062]

本实施例给出一种建筑固废再生骨料表面改性材料,以重量份数计,由以下原料制成:基质沥青为67份,以苯二甲酸乙二醇酯为主要成分的再生颗粒为 15份,丁苯橡胶为7

份,稳定剂为2份,废机油为7份,沥青基碳纤维为2份。

[0063]

本实施例的建筑固废再生骨料表面改性材料的制备方法与实施例1的制备方法基本相同,区别仅仅在于依照本实施例的配方进行制备。

[0064]

按照表1所示的沥青混合料级配,针对温拌沥青混合料施工的建筑固废再生骨料,沥青混合料中,表面改性材料的掺量占沥青混合料总质量的5.5wt.%。其中,沥青用量占沥青混合料总质量的5.6wt.%,余量为建筑固废再生骨料,沥青混合料的总量为100wt.%。所述沥青为70#道路石油沥青。

[0065]

本实施例的性能测试结果如表2所示。

[0066]

实施例5:

[0067]

本实施例给出一种建筑固废再生骨料表面改性材料,以重量份数计,由以下原料制成:基质沥青为70份,以苯二甲酸乙二醇酯为主要成分的再生颗粒为 13份,丁苯橡胶为6份,稳定剂为2.5份,废机油为8份,沥青基碳纤维为1.5 份。

[0068]

本实施例的建筑固废再生骨料表面改性材料的制备方法与实施例1的制备方法基本相同,区别仅仅在于依照本实施例的配方进行制备。

[0069]

按照表1所示的沥青混合料级配,针对温拌沥青混合料施工的建筑固废再生骨料,沥青混合料中,表面改性材料的掺量占沥青混合料总质量的5.5wt.%。其中,沥青用量占沥青混合料总质量的6.0wt.%,余量为建筑固废再生骨料,沥青混合料的总量为100wt.%。所述沥青为70#道路石油沥青。

[0070]

本实施例的性能测试结果如表2所示。

[0071]

实施例6:

[0072]

本实施例给出一种建筑固废再生骨料表面改性材料,以重量份数计,由以下原料制成:基质沥青为73份,以苯二甲酸乙二醇酯为主要成分的再生颗粒为11份,丁苯橡胶为4份,稳定剂为1份,废机油为9份,沥青基碳纤维为2份。

[0073]

本实施例的建筑固废再生骨料表面改性材料的制备方法与实施例1的制备方法基本相同,区别仅仅在于依照本实施例的配方进行制备。

[0074]

按照表1所示的沥青混合料级配,针对温拌沥青混合料施工的建筑固废再生骨料,沥青混合料中,表面改性材料的掺量占沥青混合料总质量的5.5wt.%。其中,沥青用量占沥青混合料总质量的6.3wt.%,余量为建筑固废再生骨料,沥青混合料的总量为100wt.%。所述沥青为70#道路石油沥青。

[0075]

本实施例的性能测试结果如表2所示。

[0076]

对比例1:

[0077]

本对比例给出一种建筑固废再生骨料表面改性材料,该表面改性材料与实施例4中的表面改性材料的配方基本相同,区别仅仅在于,本对比例中不加入以苯二甲酸乙二醇酯为主要成分的再生颗粒,用等量的基质沥青替代。

[0078]

本对比例的建筑固废再生骨料表面改性材料的制备方法与实施例4的制备方法基本相同,区别仅仅在于依照本对比例的配方进行制备。

[0079]

本对比例的沥青混合料的配方与实施例4基本相同,区别仅仅在于所采用的建筑固废再生骨料表面改性材料的配方不同。

[0080]

本对比例的性能测试结果如表2所示。

[0081]

对比例2:

[0082]

本对比例给出一种建筑固废再生骨料表面改性材料,该表面改性材料与实施例4中的表面改性材料的配方基本相同,区别仅仅在于,本对比例中不加入丁苯橡胶,用等量的基质沥青替代。

[0083]

本对比例的建筑固废再生骨料表面改性材料的制备方法与实施例4的制备方法基本相同,区别仅仅在于依照本对比例的配方进行制备。

[0084]

本对比例的沥青混合料的配方与实施例4基本相同,区别仅仅在于所采用的建筑固废再生骨料表面改性材料的配方不同。

[0085]

本对比例的性能测试结果如表2所示。

[0086]

对比例3:

[0087]

本对比例给出一种建筑固废再生骨料表面改性材料,该表面改性材料与实施例4中的表面改性材料的配方基本相同,区别仅仅在于,本对比例中不加入废机油,用等量的基质沥青替代。

[0088]

本对比例的建筑固废再生骨料表面改性材料的制备方法与实施例4的制备方法基本相同,区别仅仅在于依照本对比例的配方进行制备。

[0089]

本对比例的沥青混合料的配方与实施例4基本相同,区别仅仅在于所采用的建筑固废再生骨料表面改性材料的配方不同。

[0090]

本对比例的性能测试结果如表2所示。

[0091]

对比例4:

[0092]

本对比例给出一种建筑固废再生骨料表面改性材料,该表面改性材料与实施例4中的表面改性材料的配方基本相同,区别仅仅在于,本对比例中既不加入废机油,也不加入沥青基碳纤维,用等量的基质沥青替代。

[0093]

本对比例的建筑固废再生骨料表面改性材料的制备方法与实施例4的制备方法基本相同,区别仅仅在于依照本对比例的配方进行制备。

[0094]

本对比例的沥青混合料的配方与实施例4基本相同,区别仅仅在于所采用的建筑固废再生骨料表面改性材料的配方不同。

[0095]

本对比例的性能测试结果如表2所示。

[0096]

对比例5:

[0097]

本对比例给出一种建筑固废再生骨料表面改性材料,该表面改性材料与实施例4中的表面改性材料的配方基本相同,区别仅仅在于,本对比例中不加入沥青基碳纤维,用等量的基质沥青替代。

[0098]

本对比例的建筑固废再生骨料表面改性材料的制备方法与实施例4的制备方法基本相同,区别仅仅在于依照本对比例的配方进行制备。

[0099]

本对比例的沥青混合料的配方与实施例4基本相同,区别仅仅在于所采用的建筑固废再生骨料表面改性材料的配方不同。

[0100]

本对比例的性能测试结果如表2所示。

[0101]

对比例6:

[0102]

本对比例给出一种建筑固废再生骨料表面改性材料,该表面改性材料与实施例4中的表面改性材料的配方基本相同,区别仅仅在于,本对比例中不加入稳定剂,用等量的基

质沥青替代。

[0103]

本对比例的建筑固废再生骨料表面改性材料的制备方法与实施例4的制备方法基本相同,区别仅仅在于依照本对比例的配方进行制备。

[0104]

本对比例的沥青混合料的配方与实施例4基本相同,区别仅仅在于所采用的建筑固废再生骨料表面改性材料的配方不同。

[0105]

在上述实施例和对比例中,建筑固废再生骨料表面改性材料的几种原材料是相似相容的,按照合适的比例,配制之后可以达到较为合适粘稠度的材料,通过加热后成为液体,喷涂在干燥处理后的再生骨料表面,一方面可以有效提高再生骨料与路用沥青的粘附能力,进而提高再生骨料沥青混合料的高低温性能,另一方面填充的孔隙能减少混合料沥青的用量,具有较好的生态效益和经济效益。

[0106]

本对比例的性能测试结果如表2所示。

[0107]

表2 实施例和对比例的沥青混合料性能测试结果

[0108][0109]

由表2可知:

[0110]

(1)实施例1~6均能满足改性沥青和混合料相关的指标要求,本发明提供的针对温拌沥青混合料施工的建筑固废再生骨料表面改性材料的制备方法均优于对比例所提供的复合改性方法。

[0111]

(2)将实施例与对比例1相比可知,本发明提供的针对温拌沥青混合料施工的建筑固废再生骨料表面改性材料性能显著高于对比例中方法制备的改性材料。对比例1制备方法的缺点是高温性能不足,与之相比本发明实施例4制备的表面改性材料较其高温性能提高了12.5%,弥补了对比例中高温性能不足的缺点。

[0112]

(3)将实施例与对比例2相比可知,本发明提供的针对温拌沥青混合料施工的建筑固废再生骨料表面改性材料性能显著高于对比例中方法制备的改性材料。对比例2制备方法的缺点是低温性能较差,容易导致冬季路面开裂,与之相比本发明实施例4制备的表面改性材料。可以弥补对比例中的低温性能不足的缺点。

[0113]

(4)将实施例1~6与对比例相比可知,对比例中的拌合扭矩均高于实施例中的拌

合扭矩。尤其针对实施例4和对比例1和2的对比可知,以苯二甲酸乙二醇酯为主要成分的再生颗粒和丁苯橡胶之间产生了协同增效的作用,二者协同的作用是降低沥青混合料的拌合扭矩。

[0114]

(5)分析实施例1~6可知,实施例4的综合性能表现更好,按其复配方法,不仅使其高温性能、低温性能得到了较大改善,还使其孔隙率、油石比、拌合扭矩有所下降,减小耗能。使得制备得到的一种建筑固废再生骨料表面改性材料能够很好的满足当前的服役要求,另一方面,油石比的降低可以一定程度上降低工程造价。

[0115]

(6)将实施例1~6与对比例3、对比例4、对比例5、对比例6制备方法得到的针对温拌沥青混合料施工的建筑固废再生骨料表面改性材料相比可知,本发明的实施例1~6的综合性能指标均不是最优。

[0116]

(7)在上述实施例中,建筑固废再生骨料表面改性材料明显提升了沥青混合料的综合性能,同时缓解了废旧塑料、废机油、对环境的危害,具有良好的环境和经济效益。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1