一种含有机物的工业废盐的资源化处理方法

一种含有机物的工业废盐的资源化处理方法

(一)技术领域

1.本发明涉及一种工业废盐的资源化处理方法,特别涉及提纯后高温焚烧的一种处理方法,可去除废盐中的有机物,适用于化工及农药等生产废盐的资源化回收利用。

(二)

背景技术:

2.含有机物工业废盐是目前石油化工、精细化工、医疗化工等生产过程中产生的固体废物,因生产过程中使用的原料及生产工艺不同,导致废盐含有的有机物成分复杂且浓度较高,无法进行生物处理。工业盐作为重要国家资源,在当前并不能做到很好的资源化利用,因此开发设计一种针对化工废盐资源化处理的方法是很有必要的。

3.目前采用的处理方法主要为填埋、有机物氧化及焚烧等处理方式。填埋主要分为刚性填埋及柔性填埋,刚性填埋是将废盐经过混凝土等固化后,按照填埋技术规范送入刚性填埋场进行卫生填埋处置,但选择刚性填埋成本较高占地面积较大,而选择柔性填埋则根据危险废物填埋污染控制标准gb18598-2019指出,柔性填埋要求水溶性盐总量小于10%,所以直接柔性填埋也受到政策限制。有机物氧化法是把废盐溶于水中,通过深度氧化技术使有机物分解的一种方法,但由于工业废盐所含有机物较为复杂,往往需要多种技术进行共同处理,操作复杂成本较高。碳化分解是在低于无机盐的熔融条件下,对废盐中的有机物进行碳化,使其转变为固态有机碳的一种方法,这种方法可以将有机物质除去,提高无机盐的纯度,但是得到的产物会发黑或者发灰,影响产物的品质。废盐的不同处理技术具有不同的优势,对比上述三种方法,碳化处理是目前比较认可的一种方法,因此,有机物碳化工艺设备的研发及组合工艺的应用,将是含有机物废盐处理的主流方向。

4.为了提高废盐中有机物的去除效率,节约处理成本,并实现工业盐的资源化回收利用。本发明提出了一种资源化处理工业盐的方法,显著提高了盐中有机物的去除效率,同时在碳化后加入水洗提纯过程,提高了盐的纯度。

5.采用有机溶剂预处理、高温碳化及水提纯的组合处理工艺比单独技术作用有更高的有机物去除及盐回收效率,使用有机溶剂洗涤预处理可以使盐中有机物含量有效降低,高温碳化进一步去除其残留的有机物,最后通过水洗过滤去除碳化过程中有机物生成的碳等不溶性物质,提高盐的品质,这有效的解决了上述碳化处理中所遇到的问题。

(三)

技术实现要素:

6.本发明目的是提供一种含有机物工业盐的资源化处理方法,解决了传统处理过程中有机物去除不彻底及处理后不能得到满足国标工业盐的问题。本发明将工业废盐经过有机溶剂溶解预处理后,在合适条件下进行高温焙烧,将所含复杂有机物焚烧降解,然后将焙烧处理后的产物进行溶解、水洗、过滤再结晶等过程后实现工业盐的再回收利用。

7.为了实现上述目的,本发明采用如下技术方案:

8.本发明提供一种含有机物的工业废盐的资源化处理方法,所述方法包括以下步骤:

9.(1)向含有机物的工业废盐中加入有机溶剂,振荡混合10min-40min(优选30min)使有机物充分溶解于有机溶剂中,离心(4000r/min离心10min),所得沉淀在90-110℃(优选105℃)下烘干(除去残留的有机溶剂),得到预处理后的工业废盐;所述有机溶剂为乙醇或苯(优选乙醇);所述有机溶剂的体积以所述含有机物的工业废盐的质量计为1~2ml/g(优选1ml/g);

10.步骤(1)中离心出的有机溶剂可以重复利用,利用多次后还可以作为后续高温焚烧能量。

11.(2)步骤(1)中所述预处理后的工业废盐于含氧氛围(优选空气氛围)中550-650℃下焙烧1.5-3.5h(优选600℃焙烧2h),得到有机物分解的工业盐;

12.在加热过程中,要采用含氧氛围(优选空气氛围),以确保有机物燃烧时有充足的氧气,使有机物彻底降解。待燃烧炉冷却至室温后,取出坩埚中的工业盐,在此过程中工业盐会因有机物分解产生炭而变黑。

13.(3)将步骤(2)中所述有机物分解的工业盐溶于水中,过滤,取滤液进行重结晶,得到资源化处理后的盐。

14.溶解过程中,有机物经过高温燃烧所产生炭等物质不溶于水,悬浮于水中,将其通过滤纸过滤,得到处理后的溶液即去除了有机物的分解物。此时盐中有机物基本去除,而经过水洗过滤后重结晶的工业盐可回用于化工及农药生产,在用于水泥、染色等其他行业时则需要其他后续处理。

15.进一步,步骤(1)中所述含有机物的工业废盐为化工生产废盐、农药生产废盐、石油化工生产、精细化工生产废盐、医疗化工生产废盐中的一种或两种以上的混合物,主要成分为na2so4。

16.优选地,步骤(1)中所述含有机物的工业废盐由对硝基甲苯邻磺酸制备dsd酸的生产工艺中盐析和还原酸析中的滤液除去溶剂得到;步骤(1)中所述含有机物的工业废盐还可由乙酰吗啉制备烯酰吗啉的生产工艺中饱和硫酸钠盐水洗涤反应液后分层的水相除去溶剂得到。

17.优选地,步骤(3)中所述有机物分解的工业盐与水的质量比为1:80-110(进一步优选1:100)。

18.优选地,步骤(3)中所述重结晶的温度为105℃。

19.与现有技术相比,本发明的有益效果主要体现在:因传统含有机物工业盐处理过程中,化学处理操作复杂,需要针对盐中的有机物制定多种复合工艺进行处理,通用性差且去除效率较低,而高温熔融处理往往需要设定温度在800℃,这将提升能耗增加了处理成本。另外,采用有机溶剂预处理不仅能去除盐中部分有机物,提高有机物去除效率,还能降低高温焚烧过程中所需要的温度,有机溶剂循环利用后还能焚烧为后续焙烧过程提供能源,既降低处理过程能源消耗又能无害化处理废弃有机溶剂,且采用水提纯工艺可有效解决焚烧过程中工业盐变黑降低盐品质的问题,不仅节约了成本,也减少了后续处理的麻烦。

(四)附图说明

20.图1为本发明的工艺流程图。

(五)具体实施例

21.下面结合具体实施例对本发明进行进一步描述,但本发明的保护范围并不仅限于此:

22.实施例1:

23.处理废盐取自染料中间体dsd酸的生产工艺中形成的废液,经浓缩处理后形成盐渣,呈灰白色,所述工艺具体包括以下过程:

①

磺化:对硝基甲苯与发烟硫酸经反应生成对硝基甲苯邻磺酸。

②

氧化缩合:在对硝基甲苯邻磺酸中添加0.15wt%硫酸锰的甲醛水溶液进行催化,加入na2so4进行盐析处理得到中间产物4,4'-二硝基二苯乙烯-2,2'-二磺酸沉淀物,抽滤后,得到中间产物4,4'-二硝基二苯乙烯-2,2'-二磺酸固体及含盐滤液。

③

还原酸析:向步骤

②

生成的中间产物中加入硫酸及氢氧化钠反应后,使用硫酸进行酸析后制得dsd酸固体沉淀,过滤烘干后得到dsd酸成品。实施例中所述的工业废盐来自生产工艺

②

、

③

中盐析及酸析过程的过滤液,对过滤液进行蒸发处理后得到废盐。取样分析后该废盐主要成分为na2so4含量为92.29%,cod为3931mg/kg,含水量为5.84%,取5g烘干后的废盐溶于50g水后,溶液ph为5.79,dsd酸中有机物表现为易溶于乙醇。

24.1)分别取四份50g该工业废盐,其中一份不做任何处理,剩余三份分别加入50g苯、乙醇及质量比例为1:1的苯/乙醇(苯、乙醇各25g)溶剂进行洗涤,振荡混匀30min后进行离心处理,倾去上清液,并将盐置于105℃下烘干,以除去盐中所残留的有机溶剂。有机溶剂可多次重复利用。废弃后的有机溶剂可为后续焙烧处理过程提供燃烧能源。

25.2)分别取10g预处理后的含有机物废盐,将其均匀铺在坩埚底部,并置于马弗炉中,设定马弗炉温度为600℃,开始升温,实际温度在585-625℃之间。当马弗炉温度达到600℃时开始计时,实验分别验证了停留时间为1、1.5、2、2.5、3h的实验效果,当达到停留时间时,将马弗炉设定至25℃,冷却至室温后取出。

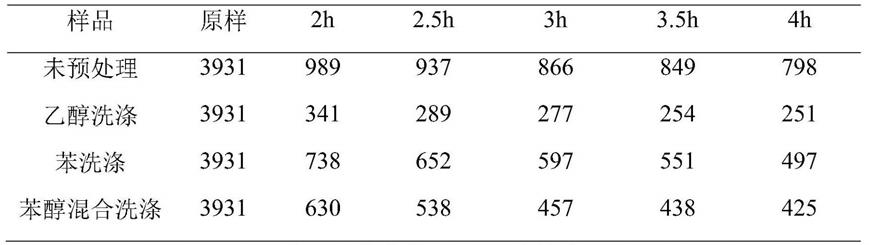

26.3)分别取焚烧处理后的工业盐5g,将其溶解于500g水中,在摇床中振荡混匀,使其充分溶解后滤纸过滤。对过滤后溶液进行cod检测,检测结果如表1所示。

27.过滤后的溶液在105℃进行蒸发,使其中的盐重新恢复晶体状态,完成工业盐的回收利用,经过乙醇洗涤后的工业盐中cod去除效果最好,其重结晶后的颜色呈白色。

28.表1工业废盐中cod含量(mg/kg)

[0029][0030]

表2工业废盐中cod去除率

[0031]

[0032][0033]

对比例1

[0034]

其他同实施例1,不同点在于取50g废盐分别加入25g、50g、100g乙醇溶剂进行预处理,在600℃下,焙烧2h。经cod检测后,其对比结果如下:

[0035][0036]

经对比分析,在工业盐质量比为1:1,即乙醇用量为50g时,处理效果好,且与乙醇用量为100g时处理效果几乎相同。

[0037]

实施例2

[0038]

所处理盐来自农药生产车间,烯酰吗啉生产过程中产生的废液,经过蒸发浓缩后形成的棕色盐泥,其制备工艺如下:

①

制备乙酰吗啉:常温下向二甲苯和乙酸酐中滴加吗啉,滴加结束后升温至110℃,精馏后获得乙酰吗啉。

②

制备烯酰吗啉:反应釜内投入二甲苯、e-苯酮和氨基钠,滴加乙酰吗啉,使用浓硫酸催化反应后,使用饱和硫酸钠盐水洗涤,所得反应液分层,分液后制得烯酰吗啉,下层废液进行后续处理。此实施例中使用的废盐来自于步骤

②

中分液后所剩废液,蒸发脱水后所制得的盐泥。取样分析后,其主要成分为na2so4含量为94.12%,cod为6671mg/kg,含水量为5.84%,将5g盐溶于50g水后检测溶液ph为6.23,废盐溶于水后溶液为暗黄色。

[0039]

1)取上述废盐20g,向其中加入20g乙醇溶剂,振荡混匀30min使盐中有机物充分溶解,在4000r/min的转速下离心10min后倾去上清液并将处理后的盐烘干。有机溶剂可多次重复利用。

[0040]

2)取10g预处理后的含有机物废盐,将其均匀铺在坩埚底部,并置于马弗炉中,设定马弗炉温度为600℃,开始升温,实际温度在585-625℃之间,在此温度下保持2h。当达到停留时间时,将马弗炉设定至25℃,冷却至室温后取出。

[0041]

3)取焚烧处理后的工业盐5g,将其溶解于500g水中,在摇床中振荡混匀,使其充分溶解后滤纸过滤。过滤后的溶液在105℃进行蒸发,使其中的盐重新恢复晶体状态,经检测有机物含量为208mg/kg,重结晶后盐为纯白色。

[0042]

对比例2

[0043]

其他同实施例2,不同点在于样品不进行预处理,直接焙烧,处理温度600℃,处理时间2h。

[0044]

对比例3

[0045]

其他同实施例2,不同点在于样品进行预处理时使用苯进行洗涤,焙烧处理温度

600℃,处理时间2h。

[0046]

对比例4

[0047]

其他同实施例2,不同点在于样品进行预处理时使用质量比为1:1的苯/乙醇(苯、乙醇质量分别为10g)混合溶液进行洗涤,焙烧处理温度600℃,处理时间2h。

[0048]

将对比例2、3、4重结晶后的样品进行cod检测,并与实施例2进行对比,结果如下表所示:

[0049]

表3不同案例去除率效果对比

[0050][0051]

经对比发现,在其他处理条件相同的情况下,实施例2的处理效果最佳,即使用乙醇有机溶剂洗涤预处理后,进行焙烧时,废盐中有机物去除效果最佳。

[0052]

对比例5

[0053]

其他同实施例1,不同点在于取20g废盐分别加入10g、20g、40g无水乙醇溶剂进行预处理。经cod检测后,其对比结果如下:

[0054][0055]

经对比分析,在工业盐质量比为1:1,即乙醇用量为20g时,处理效果好,且与乙醇用量为40g时处理效果几乎相同。

[0056]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1