一种含杂质稀盐酸的氯化钙法提纯氯化氢的装置的制作方法

1.本实用新型属于副产盐酸处理技术领域,具体地说是涉及一种含杂质稀盐酸的氯化钙法提纯氯化氢的装置。

背景技术:

2.近年来随着mdi、tdi等涉氯产品的大规模扩产和氯碱行业的发展,副产盐酸产量不断上升。由于副产盐酸含有一定量的杂质,限制了副产盐酸的使用范围,不但价格低而且销售困难,而稀盐酸的销售则更加困难,制约了生产装置的正常运行。在环境污染的同时也造成了资源浪费。大量副产盐酸的消化利用问题已成为制约氯碱、聚氨酯、农药、医药化工等众多行业发展的共性难题。以氯化氢为原料的聚氯乙烯(pvc)等生产企业,又通过消耗大量氢气和氯气资源合成氯化氢以满足生产需要。利用副产盐酸解吸制取氯化氢,回用到pvc等生产装置,不但可使副产盐酸得到资源化利用,而且可以有效地降低企业生产成本,提高经济效益。

3.盐酸的沸点会随溶液组分改变而不断发生变化在一定条件下能形成恒沸溶液;所以无论稀盐酸还是浓盐酸最终都会达到恒沸状态。常压下盐酸最高共沸点为109℃,氯化氢质量分数为20.24%。常压下采用蒸馏操作只能得到质量分数为20%左右的盐酸,因此盐酸常规解吸仅适用于质量分数21%以上的盐酸。深度解吸工艺是常规盐酸解吸工艺的改进能够完全处理盐酸。常见深度解吸工艺有浓硫酸法、氯化钙法和压差法等。

4.浓硫酸法依据浓硫酸的强吸水性,可以明显改变氯化氢的挥发性,从而将氯化氢解吸;但浓硫酸氧化性强浓硫酸解吸法对设备材质及安全防护要求极高。

5.氯化钙法以氯化钙为破沸剂抑制水分压从而打破盐酸溶液共沸,进而使氯化氢最大化解吸。其本质是加盐萃取,由一台加盐萃取汽提塔和一台水闪蒸塔组合而成,盐酸中含有硫酸根、或含有大分子有机物均会导致运行困难;由于二台塔均需要加热蒸发,所以蒸汽消耗高,而且氯化钙易结晶,设备易结垢对设备和操作要求较为严格。

6.压差法是利用恒沸盐酸组成随压力而变化,相对于h2o和hcl,恒沸盐酸始终是高沸点组分的特点,从而达到使h2o和hcl分离的目的。高压下共沸酸中氯化氢质量分数为18%~19%。真空状态下共沸酸中氯化氢质量分数为22%~24%。

7.压差法与氯化钙法为常用盐酸深度解吸工艺,压差法溶液不须破沸剂不会结晶和冻管,不必频繁清洗,具有明显的操作优势和成本优势。

8.现有技术中,采用氯化钙法处理全部盐酸所需能耗高、处理能力有限;而且对于低浓度含杂质稀盐酸的处理效果尤其不理想。

技术实现要素:

9.为了克服现有技术存在的不足,本实用新型提供了一种可用于处理质量分数4~15%稀盐酸的含杂质稀盐酸的氯化钙法提纯氯化氢的装置。

10.本实用新型采用的技术方案为:

11.一种含杂质稀盐酸的氯化钙法提纯氯化氢的装置,所述装置包括顺次连通的原料罐、正压精馏塔、真空提浓塔、氯化钙解析塔、氯化钙提浓塔,所述原料罐通过预热器与正压精馏塔相连通,所述正压精馏塔下部与第一再沸器相连通,所述正压精馏塔顶部通过第二再沸器与真空提浓塔下部相连通,所述真空提浓塔顶部与第一冷凝器相连通;所述氯化钙解析塔顶部顺次与第二冷凝器、第三冷凝器相连通,所述第三冷凝器下部分别与硫酸干燥系统、分子筛干燥系统相连通,所述氯化钙解析塔下部与第三再沸器相连通;所述氯化钙提浓塔顶部与第四冷凝器相连通,氯化钙提浓塔下部与第四再沸器相连通,氯化钙提浓塔底部与氯化钙解析塔上部相连通。

12.作为优选,所述预热器包括顺次连通的第一预热器、第二预热器,所述第二预热器与正压精馏塔上部相连通。

13.作为优选,所述第一再沸器与第一预热器相连通,第三再沸器与第二预热器相连通。

14.作为优选,所述第一冷凝器下部与真空系统相连通,第一冷凝器底部与冷凝水收集装置相连通。真空提浓塔塔顶出来的水蒸汽可以通过第一冷凝器进行冷凝,冷凝水收集在冷凝水收集装置中,可进行回用。

15.作为优选,所述第二冷凝器、第三冷凝器底部分别与氯化钙解析塔上部相连通。经第二冷凝器、第三冷凝器冷凝后的冷凝酸从第二冷凝器、第三冷凝器底部返回至氯化钙解析塔进行循环利用,减少能耗,避免浪费。

16.作为优选,所述第一再沸器与第一蒸汽管道相连通,第三再沸器与第二蒸汽管道相连通,第四再沸器与第三蒸汽管道相连通。第一蒸汽管道内通0.3~1.0mpa蒸汽,第二蒸汽管道内通0.8~1.2mpa蒸汽,第三蒸汽管道内通0.8~1.2mpa蒸汽。

17.作为优选,所述氯化钙提浓塔底部通过循环泵与氯化钙解析塔上部相连通。

18.作为优选,所述第四冷凝器底部与氯化钙提浓冷凝水收集器相连通。

19.本实用新型的工作原理为:原料罐内质量分数4~15%含杂质盐酸,先通过预热器预热后,进入正压精馏塔进行正压蒸发精馏提浓,将蒸发出的含杂质蒸汽作为真空提浓塔真空蒸发精馏提浓的热源,真空提浓塔将盐酸浓度提到22~23%;22~23%盐酸送到氯化钙解析塔,塔顶产出氯化氢气体,塔底出稀氯化钙送入氯化钙提浓塔,氯化钙提浓后再与22~23%盐酸混合进入氯化钙解析塔,出氯化氢气体。

20.本实用新型含杂质盐酸来自于制药、农药、染料中间体生产中的副产物。

21.杂质为低沸点的有机物,包括醇类、醚类、醛类。

22.本实用新型结构简单,设计合理,低浓度含杂质稀盐酸通过正压精馏塔正压蒸发精馏提浓,蒸发出的含杂质蒸汽可作为真空提浓塔真空蒸发精馏提浓的热源,真空提浓塔将盐酸进行提浓后送到氯化钙解析塔,塔顶产出高纯度(>99%)氯化氢气体,塔底出稀氯化钙送入氯化钙提浓塔;本实用新型不仅可以降低能耗,而且对于低浓度盐酸的处理效果好,得到的氯化氢的纯度也较高。

附图说明

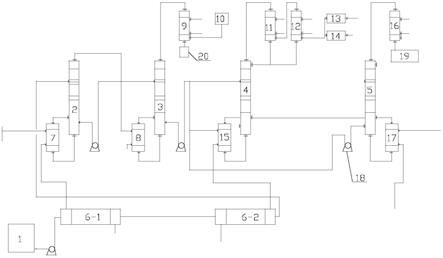

23.图1是本实用新型实施例1的结构示意图;

24.图2是本实用新型真空提浓塔与第一冷凝器相连的结构示意图;

25.图3是本实用新型氯化钙解析塔与第二冷凝器、第三冷凝器相连的结构示意图;

26.图4是本实用新型氯化钙提浓塔与第四冷凝器相连的结构示意图;

27.图5是本实用新型实施例2的结构示意图;

28.图示说明:1

‑

原料罐、2

‑

正压精馏塔、3

‑

真空提浓塔、4

‑

氯化钙解析塔、5

‑

氯化钙提浓塔、6

‑1‑

第一预热器、6

‑2‑

第二预热器、7

‑

第一再沸器、8

‑

第二再沸器、9

‑

第一冷凝器、10

‑

真空系统、11

‑

第二冷凝器、12

‑

第三冷凝器、13

‑

硫酸干燥系统、14

‑

分子筛干燥系统、15

‑

第三再沸器、16

‑

第四冷凝器、17

‑

第四再沸器、18

‑

循环泵、19

‑

氯化钙提浓冷凝水收集器、20

‑

冷凝水收集装置、21

‑

第一蒸汽管道、22

‑

第二蒸汽管道、23

‑

第三蒸汽管道。

具体实施方式

29.下面结合附图和具体实施例对本实用新型作进一步说明,但本实用新型所要保护的范围并不限于此。

30.实施例1

31.参照图1~4,一种含杂质稀盐酸的氯化钙法提纯氯化氢的装置,所述装置包括顺次连通的原料罐1、正压精馏塔2、真空提浓塔3、氯化钙解析塔4、氯化钙提浓塔5,所述原料罐1通过预热器与正压精馏塔2相连通,所述预热器包括顺次连通的第一预热器6

‑

1、第二预热器6

‑

2,所述第二预热器6

‑

2与正压精馏塔2上部相连通。原料罐1内出来的质量分数4~15%含杂质盐酸通过第一预热器6

‑

1、第二预热器6

‑

2进行预热后进入正压精馏塔2进行正压蒸发精馏提浓。

32.所述正压精馏塔2下部与第一再沸器7相连通,所述正压精馏塔2顶部通过第二再沸器8与真空提浓塔3下部相连通,蒸发出的含杂质蒸汽可作为真空提浓塔真空蒸发精馏提浓的热源,减少能耗;所述真空提浓塔3顶部与第一冷凝器9相连通;所述第一冷凝器9下部与真空系统10相连通,第一冷凝器9底部与冷凝水收集装置20相连通。真空提浓塔3可以将盐酸浓度提到22~23%;真空提浓塔3塔顶出来的水蒸汽可以通过第一冷凝器9进行冷凝,冷凝水收集在冷凝水收集装置16中,可进行回用。

33.所述氯化钙解析塔4顶部顺次与第二冷凝器11、第三冷凝器12相连通,所述第三冷凝器12下部分别与硫酸干燥系统13、分子筛干燥系统14相连通,所述第二冷凝器11、第三冷凝器12底部分别与氯化钙解析塔4上部相连通。经第二冷凝器11、第三冷凝器12冷凝后的冷凝酸从第二冷凝器11、第三冷凝器12底部返回至氯化钙解析塔4进行循环利用,减少能耗,避免浪费。

34.所述氯化钙解析塔4下部与第三再沸器15相连通;所述氯化钙提浓塔5顶部与第四冷凝器16相连通,所述第四冷凝器16底部与氯化钙提浓冷凝水收集器19相连通。氯化钙提浓塔5下部与第四再沸器17相连通,氯化钙提浓塔5底部与氯化钙解析塔4上部相连通,具体的,所述氯化钙提浓塔5底部通过循环泵18与氯化钙解析塔4上部相连通。

35.浓度22~23%的盐酸进入氯化钙解析塔4,氯化钙解析塔4塔顶产出含水氯化氢气体,含水氯化氢气体经第二冷凝器11、第三冷凝器12冷凝后,得到纯度99%以上的氯化氢气体,再通过硫酸干燥系统13或分子筛干燥系统14干燥后得到高纯氯化氢气体;经第二冷凝器11、第三冷凝器12冷凝后的冷凝酸从第二冷凝器11、第三冷凝器12底部返回至氯化钙解析塔4进行循环利用,减少能耗,避免浪费;氯化钙解析塔4塔底出稀氯化钙送入氯化钙提浓

塔5,氯化钙提浓后再与22~23%盐酸混合进入氯化钙解析塔4,出氯化氢气体。

36.所述第一再沸器7与第一预热器6

‑

1相连通,第三再沸器15与第二预热器6

‑

2相连通。

37.所述第一再沸器7与第一蒸汽管道21相连通,第三再沸器15与第二蒸汽管道22相连通,第四再沸器17与第三蒸汽管道23相连通。第一蒸汽管道21内通0.3~1.0mpa蒸汽,第二蒸汽管道22内通0.8~1.2mpa蒸汽,第三蒸汽管道23内通0.8~1.2mpa蒸汽。

38.本实用新型的工作原理为:原料罐内质量分数4~15%含杂质盐酸,先通过预热器预热后,进入正压精馏塔进行正压蒸发精馏提浓,将蒸发出的含杂质蒸汽作为真空提浓塔真空蒸发精馏提浓的热源,真空提浓塔将盐酸浓度提到22~23%;22~23%盐酸送到氯化钙解析塔,塔顶产出氯化氢气体,塔底出稀氯化钙送入氯化钙提浓塔,氯化钙提浓后再与22~23%盐酸混合进入氯化钙解析塔,出氯化氢气体,提高处理效果。

39.原料罐内质量分数4~15%含杂质盐酸,含有杂质,该含杂质的稀盐酸主要是来自于制药、农药、染料中间体生产中的副产物。杂质主要是低沸点的有机物,包括醇类、醚类、醛类。

40.实施例2

41.参照图2~5,一种含杂质稀盐酸的氯化钙法提纯氯化氢的装置,所述装置包括顺次连通的原料罐1、正压精馏塔2、真空提浓塔3、氯化钙解析塔4、氯化钙提浓塔5,所述原料罐1通过预热器与正压精馏塔2相连通,所述预热器包括顺次连通的第一预热器6

‑

1、第二预热器6

‑

2,所述第二预热器6

‑

2与正压精馏塔2上部相连通。原料罐1内出来的质量分数4~15%含杂质盐酸通过第一预热器6

‑

1、第二预热器6

‑

2进行预热后进入正压精馏塔2进行正压蒸发精馏提浓。

42.所述正压精馏塔2下部与第一再沸器7相连通,所述正压精馏塔2顶部通过第二再沸器8与真空提浓塔3下部相连通,蒸发出的含杂质蒸汽可作为真空提浓塔真空蒸发精馏提浓的热源,减少能耗;所述真空提浓塔3顶部与第一冷凝器9相连通;所述第一冷凝器9下部与真空系统10相连通,第一冷凝器9底部与冷凝水收集装置20相连通。真空提浓塔3可以将盐酸浓度提到22~23%;真空提浓塔3塔顶出来的水蒸汽可以通过第一冷凝器9进行冷凝,冷凝水收集在冷凝水收集装置16中,可进行回用。

43.所述氯化钙解析塔4顶部顺次与第二冷凝器11、第三冷凝器12相连通,所述第三冷凝器12下部分别与硫酸干燥系统13、分子筛干燥系统14相连通,所述第二冷凝器11、第三冷凝器12底部分别与氯化钙解析塔4上部相连通。经第二冷凝器11、第三冷凝器12冷凝后的冷凝酸从第二冷凝器11、第三冷凝器12底部返回至氯化钙解析塔4进行循环利用,减少能耗,避免浪费。

44.所述氯化钙解析塔4下部与第三再沸器15相连通;所述氯化钙提浓塔5顶部与第四冷凝器16相连通,所述第四冷凝器16底部与氯化钙提浓冷凝水收集器19相连通,氯化钙提浓塔5下部与第四再沸器17相连通。

45.浓度22~23%的盐酸进入氯化钙解析塔4,氯化钙解析塔4塔顶产出含水氯化氢气体,含水氯化氢气体经第二冷凝器11、第三冷凝器12冷凝后,得到纯度99%以上的氯化氢气体,再通过硫酸干燥系统13或分子筛干燥系统14干燥后得到高纯氯化氢气体;经第二冷凝器11、第三冷凝器12冷凝后的冷凝酸从第二冷凝器11、第三冷凝器12底部返回至氯化钙解

析塔4进行循环利用,减少能耗,避免浪费;氯化钙解析塔4塔底出稀氯化钙送入氯化钙提浓塔5。

46.所述第一再沸器7与第一预热器6

‑

1相连通,第三再沸器15与第二预热器6

‑

2相连通。

47.所述第一再沸器7与第一蒸汽管道21相连通,第三再沸器15与第二蒸汽管道22相连通,第四再沸器17与第三蒸汽管道23相连通。第一蒸汽管道21内通0.3~1.0mpa蒸汽,第二蒸汽管道22内通0.8~1.2mpa蒸汽,第三蒸汽管道23内通0.8~1.2mpa蒸汽。

48.应当指出的是,上述具体实施方式用来解释说明本实用新型,而不是对本实用新型进行限制,在本实用新型的精神和权利要求的保护范围内,对本实用新型作出的任何修改和改变,都落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1