玻璃板的制造方法与流程

1.本发明涉及制造玻璃板的方法。

背景技术:

2.近年来,液晶显示器、有机el显示器等面板显示器的高精细化正在推进。伴随于此,在被用作显示器用的基板的玻璃板中通过该显示器的制造工序形成致密的电气电路。因而,对这种玻璃板要求不附着灰尘、污垢的高清洁性。

3.玻璃板的制造工序例如包括将在托盘上保管的玻璃原板取出的开捆工序、从已取出的玻璃原板切出规定尺寸的玻璃板的切断工序、对玻璃板实施端面加工的端面加工工序以及清洗被端面加工了的玻璃板的清洗工序。作为清洗玻璃板的方法,可以举出通过清洗盘、清洗刷(辊刷)等清洗器具来清洗在规定方向上搬运的玻璃板的方法(例如,参照专利文献1)。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2017-14060号公报

技术实现要素:

7.发明要解决的课题

8.向上述玻璃板的制造工序供给的玻璃原板在托盘上装载并保管,且有时在托盘上多个玻璃原板隔着树脂片层叠。

9.在该情况下,若被在托盘上长期保管,则有时产生钙污垢、包含有机物的污垢。另外,这些污垢稳固附着于玻璃原板,在清洗工序中,有时难以从玻璃板去除这些污垢。

10.因此,本发明的技术课题在于提高玻璃板的清洗工序中的清洗力。

11.用于解决课题的方案

12.本发明为用于解决上述的课题的一种玻璃板的制造方法,包括对与树脂片接触的玻璃板进行保管的保管工序以及在所述保管工序后清洗所述玻璃板的清洗工序,所述玻璃板的制造方法的特征在于,所述清洗工序包括向所述玻璃板供给第一清洗液来清洗所述玻璃板的第一清洗工序以及在所述第一清洗工序后向所述玻璃板供给第二清洗液来清洗所述玻璃板的第二清洗工序,所述第一清洗液为酸性清洗液,所述第二清洗液为碱性清洗液。

13.根据本发明人等的深刻研究,确认了在使树脂片与玻璃板接触着的状态下长时间保管的情况下,在从树脂片转印到玻璃板的表面的污垢包含钙时(以下,称作“钙污垢”),与其他污垢相比,难以通过清洗将该钙污垢从玻璃板去除。

14.本发明人等发现在执行了将第一清洗液设为酸性清洗液的第一清洗工序之后,执行将第二清洗液设为碱性清洗液的第二清洗工序,从而能够有效地将钙污垢以及包含有机物的污垢从玻璃板去除。

15.也可以是,所述酸性清洗液包含羟基酸。作为羟基酸(含氧酸),例如可以举出乙醇

酸、乳酸、酒石酸、柠檬酸、苹果酸、水杨酸等。羟基酸为兼具羟基的羧酸,且水溶性高。另外,羟基酸由于分子内所含的羧基通过螯合效应与玻璃板的表面的钙污垢的钙离子(ca2

+

)反应,并在一个分子内或者多个分子取入钙离子且使其稳定化,因此对于在玻璃板的表面紧贴的钙成分的去除而言是有效的。

16.也可以是,所述碱性清洗液包含氢氧化物盐,例如也可以包含氢氧化钠以及氢氧化钾中的至少一方。

17.也可以是,在所述第一清洗工序中,使清洗器具与所述玻璃板接触,从而清洗所述玻璃板。由此,能够高效地进行第一清洗工序。

18.也可以是,在所述第二清洗工序中,使清洗器具与所述玻璃板接触,从而清洗所述玻璃板。由此,能够高效地进行第二清洗工序。

19.也可以是,本方法包括如下除液工序:在所述第一清洗工序之后且所述第二清洗工序之前,向所述玻璃板供给去除液,从而将附着于所述玻璃板的所述第一清洗液去除,所述去除液为温水。通过该除液工序,将在第一清洗工序后附着于玻璃板的第一清洗液去除,从而能够在之后的第二清洗工序中更有效地进行利用第二清洗液的玻璃板的清洗。

20.也可以是,本方法包括如下冲洗工序:在所述第二清洗工序后,向所述玻璃板供给冲洗液,从而将附着于所述玻璃板的所述第二清洗液去除,所述冲洗液包含碱性电解水。通过利用冲洗工序以阴离子覆盖玻璃板的表面,从而能够防止在冲洗液中分散存在的粒子状的物质向玻璃板的表面再次附着,能够提高冲洗工序后的玻璃板的表面的清洁度。

21.发明效果

22.根据本发明,能够提高玻璃板的清洗工序中的清洗力。

附图说明

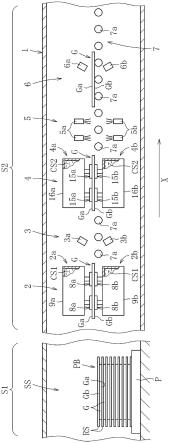

23.图1是示出本发明的第一实施方式的玻璃板的制造方法的剖视图。

24.图2是示出第一清洗部以及第二清洗部中的清洗机的结构的剖视图。

25.图3是示出清洗工序的流程图。

26.图4是示出本发明的第二实施方式的玻璃板的制造方法的剖视图。

具体实施方式

27.以下,参照附图对本发明实施方式进行说明。图1至图3示出本发明的玻璃板的制造方法的第一实施方式。

28.如图1所示,本方法包括保管玻璃板g的保管工序s1以及清洗玻璃板g的清洗工序s2。在保管工序s1与清洗工序s2之间还可以包括前述的开捆工序、切断工序以及端面加工工序。作为清洗工序s2的在后工序,还可以包括玻璃板g的检查工序以及将玻璃板g装载在托盘上的捆包工序。

29.在保管工序s1中,玻璃板g被以捆包体pb的状态管理。捆包体pb通过在托盘p上装载多个玻璃板g而构成。在本实施方式的保管工序s1中,以平置姿态保管玻璃板g,但也可以以倾斜姿态保管玻璃板g。

30.玻璃板g例如通过将由溢流下拉法形成的纵长状的玻璃带切断而构成。溢流下拉法为如下方法:向在截面为大致楔形的成形体的上部设置的溢流槽流入熔融玻璃,使从该

溢流槽两侧溢出的熔融玻璃一边沿着成形体的两侧的侧壁部流下,一边在成形体的下端部融合一体化,并连续成形玻璃带。玻璃板g并不局限于溢流下拉法,能由浮法及其他各种成形法制造。

31.玻璃板g构成为矩形形状,但并不限定于该形状。玻璃板g包括第一主面ga以及第二主面gb。在本实施方式中,第一主面ga成为保证面,第二主面gb成为非保证面。这里,“保证面”的意思是指例如在显示器的制造过程中施加透明导电膜等成膜处理的一侧的面。

32.玻璃板g例如使用硅酸盐玻璃、二氧化硅玻璃,优选由硼硅酸玻璃、钠钙玻璃、铝硅酸盐玻璃、化学强化玻璃、无碱玻璃构成。这里,无碱玻璃是指实质不含碱成分(碱金属氧化物)的玻璃,具体而言是碱成分的重量比为3000ppm以下的玻璃。本发明中的碱成分的重量比优选为1000ppm以下,更优选为500ppm以下,最优选为300ppm以下。

33.在各玻璃板g重叠有树脂片rs。利用该树脂片rs在捆包体pb的状态下防止玻璃板g彼此的接触。

34.树脂片rs由表面积比玻璃板g大的矩形形状的片构成。树脂片rs例如由利用以聚乙烯为主要成分的树脂的发泡树脂片、树脂制保护膜等构成。树脂片rs能够含有聚合物型防带电剂等防带电剂或阴离子系表面活性剂、非离子系表面活性剂等表面活性剂。

35.在保管工序s1中,捆包体pb例如被保管几天至一年。保管期间越长,则玻璃板g的污垢越增加,本发明的清洗力的提高的效果越显著。因此,保管期间优选为两个月以上,更优选为四个月以上。经过保管工序s1的捆包体pb被从保管空间ss运出。

36.向清洗工序s2供给已从捆包体pb取出的玻璃板g。在这种情况下,树脂片rs被从玻璃板g剥离。在清洗工序s2中,利用图1所示的清洗装置1清洗玻璃板g。

37.清洗装置1主要具备:第一清洗部2,其一边将第一清洗液cs1向玻璃板g供给一边清洗该玻璃板g;除液部3,其将附着于玻璃板g的第一清洗液cs1去除;第二清洗部4,其一边将第二清洗液cs2向玻璃板g供给,一边清洗该玻璃板g;冲洗部5,其一边向玻璃板g供给冲洗液,一边将附着于该玻璃板g的第二清洗液cs2去除;以及干燥部6。此外,清洗装置1具备将玻璃板g沿着规定的搬运方向x搬运的搬运装置7。

38.第一清洗部2具备清洗玻璃板g的第一主面ga的上侧清洗机2a以及清洗玻璃板g的第二主面gb的下侧清洗机2b。

39.上侧清洗机2a具备与第一主面ga接触的上侧清洗器具8a以及支承该上侧清洗器具8a的主体部9a。下侧清洗机2b具备与第二主面gb接触的下侧清洗器具8b以及支承该下侧清洗器具8b的主体部9b。上侧清洗机2a与下侧清洗机2b为相同类型。

40.以下,针对各清洗机2a、2b的结构,以图2所示的上侧清洗机2a作为例子进行说明。上侧清洗器具8a构成为圆盘状,但并不限定于该形状。上侧清洗器具8a具备与玻璃板g的第一主面ga接触的清洗构件10以及支承该清洗构件10的轴部11。

41.清洗构件10例如由发泡树脂成形体或者发泡橡胶成形体(发泡海绵)、或者毛毡状的纤维成形体(毛毡海绵)形成为盘状(圆板状)。并不局限于该结构,清洗构件10也可以由刷构成。

42.清洗构件10具有将第一清洗液cs1向玻璃板g供给的供给孔12。轴部11构成为管状,并能够在内部使第一清洗液cs1通过。轴部11与清洗构件10的供给孔12连通。

43.主体部9a具备贮存第一清洗液cs1的贮存槽13、将第一清洗器具的轴部11支承为

能够旋转的轴承部14以及使轴部11旋转的驱动部(省略图示)。

44.贮存槽13贮存作为第一清洗液cs1的酸性清洗液。酸性清洗液例如由包含羟基酸的水溶液构成。作为羟基酸,例如可以举出乙醇酸、乳酸、酒石酸、柠檬酸、苹果酸、水杨酸等。羟基酸为兼具羟基的羧酸,且水溶性高。另外,羟基酸由于分子内所含的羧基通过螯合效应与玻璃板g的表面(各主面ga、gb)中的钙污垢的钙离子(ca2+)反应,并在一个分子内或者多个分子取入钙离子且使其稳定化,因此对于在玻璃板g的各主面ga、gb紧贴的钙成分的去除是有效的。例如,作为酸性清洗液,在使用了乙醇酸的情况下,其浓度优选为1.5~10%,但并不限定于该范围。需要说明的是,酸性清洗液可以包含一种或者多种羟基酸。

45.此外,第一清洗液cs1也可以包含用于将玻璃板g上的包含有机物的污垢清洗去除的表面活性剂。作为表面活性剂,能够从由以烷基苯磺酸钠等为代表的阴离子系表面活性剂、以聚氧乙烯烷基醚等为代表的非离子系表面活性剂构成的组中选择。表面活性剂对于将从树脂片rs转印到玻璃板g的各主面ga、gb的污垢中的有机物主体的污垢取入并从玻璃板g的各主面ga、gb去除是有效的。

46.酸性清洗液为了防止在该清洗液中游离的钙离子(ca2

+

)向玻璃板g的各主面ga、gb的再次附着,也可以还包含优先补足钙离子的螯合辅助剂。作为所添加的螯合辅助剂,也可以使用三聚磷酸钠、edta(乙二胺四乙酸)、nta(氨三乙酸)、柠檬酸钠、各种有机高分子螯合辅助剂,例如也可以使用沸石这样的选择性地吸附钙离子的无机物等。

47.贮存槽13也可以具备加热第一清洗液cs1的加热器。在这种情况下的第一清洗液cs1的温度优选为40~50℃,但并不限定于该范围。

48.第一清洗部2通过在使各清洗器具8a、8b与玻璃板g的各主面ga、gb接触的状态下,利用驱动部使轴部11旋转,从而能够进行对玻璃板g的擦拭清洗。

49.除液部3用于将附着于已通过第一清洗部2的玻璃板g的第一清洗液cs1去除。除液部3具备上侧气刀3a以及下侧气刀3b。除液部3通过将各气刀3a、3b的空气向玻璃板g的各主面ga、gb吹送,从而能够从玻璃板g去除第一清洗液cs1。

50.第二清洗部4具备能够对玻璃板g执行擦拭清洗的上侧清洗机4a以及下侧清洗机4b。上侧清洗机4a具备上侧清洗器具15a以及支承该上侧清洗器具15a的主体部16a。下侧清洗机4b具备下侧清洗器具15b以及支承该下侧清洗器具15b的主体部16b。第二清洗部4的上侧清洗机4a以及下侧清洗机4b具有与第一清洗部2的上侧清洗机2a以及下侧清洗机2b相同的结构。

51.但是,第二清洗部4在作为第二清洗液cs2而使用碱性清洗液这点与第一清洗部2不同。碱性清洗液包含氢氧化物盐,例如由包含氢氧化钠以及氢氧化钾中的至少一方的水溶液构成。碱性清洗液中的氢氧化钠的浓度与氢氧化钾的浓度的合计优选为0.5~10%,更优选为1.5~10%。第二清洗液cs2也可以包含表面活性剂、螯合剂。另外,第二清洗液cs2的温度优选为40~50℃,但并不限定于该范围。

52.碱性清洗液并不局限于氢氧化物盐,也可以包含碳酸盐。作为碳酸盐,能够使用碳酸钠、碳酸钾、碳酸氢三钠、碳酸氢钠(重碳酸钠)等。另外,并不局限于上述,碱性清洗液也可以包含硅酸盐等碱性助洗辅助剂。

53.通过上述的碱性清洗液,能够更有效地将包含有机物的其他污垢从玻璃板g去除。另外,将玻璃板g的各主面ga、gb碱性化而保持负的电荷,从而能够在使用了第一清洗液cs1

(酸性清洗剂)之后将吸附残存于玻璃板g的各主面ga、gb的极性高的表面活性剂成分特别有效地去除。

54.碱性清洗液也可以包含用于有效地将玻璃板g上的包含有机物的污垢、所述的酸性清洗剂的残留物去除的表面活性剂成分。作为表面活性剂,能够从由以烷基苯磺酸钠等为代表的阴离子系表面活性剂、以聚氧乙烯烷基醚等为代表的非离子系表面活性剂构成的组中选择。表面活性剂对于将玻璃板g的各主面ga、gb上的有机物主体的残存物取入并从玻璃板g的各主面ga、gb去除是有效的。

55.更优选的是,碱性清洗液为了防止从玻璃板g去除并在该碱性清洗液中游离的钙离子再次附着于玻璃板g的各主面ga、gb,也可以包含与第一清洗液cs1相同的螯合辅助剂。

56.冲洗部5用于将附着于已通过第二清洗部4的玻璃板g的第二清洗液cs2去除。冲洗部5具备上侧冲洗液供给部5a以及下侧冲洗液供给部5b。上侧冲洗液供给部5a向玻璃板g的第一主面ga供给冲洗液。下侧冲洗液供给部5b向玻璃板g的第二主面gb供给冲洗液。

57.作为冲洗液,例如使用纯水,但并不限定于此。例如,作为冲洗液,也可以使用包含从小浓度的碳酸钾水溶液通过电分解形成的ph=11左右的碱性电解水的纯水。由此,玻璃板g的各主面ga、gb带负电(被阴离子覆盖),在排液中分散的钙离子、有机物、微粒等带负电而具有排斥效果,从而能够防止异物向清洗后的玻璃板g的主面ga、gb的再次附着,特别是在外观检查中不可视的微小微粒减少方面具有效果。在使用包含碱性电解水的纯水的情况下,含碱性电解水的纯水的ph例如设为9~12。

58.冲洗部5具备喷射状喷嘴,通过喷射高压的冲洗液进行清洗,从而能够将第二清洗液cs从玻璃板g去除。冲洗部5也可以通过利用混合喷嘴喷射向纯水中混入空气得到的冲洗液,从而将第二清洗液cs2从玻璃板g去除。另外,冲洗部5也可以使用清洗器具将第二清洗液cs从玻璃板g去除。

59.干燥部6用于将附着于已通过冲洗部5的玻璃板g的冲洗液去除。干燥部6具备上侧气刀6a以及下侧气刀6b。上侧气刀6a向已通过冲洗部5的玻璃板g的第一主面ga吹送空气。下侧气刀6b向玻璃板g的第二主面gb吹送空气。

60.搬运装置7将玻璃板g从第一清洗部2搬运到干燥部6。搬运装置7例如由辊式输送机构成,但并不限定于该结构。搬运装置7具备隔开规定的间隔配置的多个搬运辊7a。各搬运辊7a一边与玻璃板g的第二主面gb接触,一边被旋转驱动,从而将该玻璃板g沿着搬运方向x搬运。

61.如图3所示,清洗工序s2包括第一清洗工序s21、除液工序s22、第二清洗工序s23、冲洗工序s24以及干燥工序s25。

62.在第一清洗工序s21中,在第一清洗部2,一边利用搬运装置7将玻璃板g沿着搬运方向x搬运,一边使第一清洗部2的上侧清洗器具8a以及下侧清洗器具8b与玻璃板g的第一主面ga以及第二主面gb接触。由此,玻璃板g被各清洗器具8a、8b夹持。各清洗器具8a、8b一边将作为第一清洗液cs1的酸性清洗液向玻璃板g的各主面ga、gb供给,一边使清洗构件10旋转。由此,玻璃板g的第一主面ga以及第二主面gb被同时清洗。

63.在除液工序s22中,从除液部3的各气刀3a、3b对已通过第一清洗部2的玻璃板g吹送空气,从而将附着于该玻璃板g的第一主面ga以及第二主面gb的第一清洗液cs1去除。

64.在第二清洗工序s23中,在第二清洗部4,一边将玻璃板g沿着搬运方向x搬运,一边

使第二清洗部4的上侧清洗器具15a以及下侧清洗器具15b与玻璃板g的第一主面ga以及第二主面gb接触。各清洗器具15a、15b一边将作为第二清洗液cs2的碱性清洗液向玻璃板g的各主面ga、gb供给一边使清洗构件10旋转。由此,玻璃板g的第一主面ga以及第二主面gb被同时清洗。

65.在冲洗工序s24中,从冲洗部5的各冲洗液供给部5a、5b对已通过第二清洗部4的玻璃板g供给冲洗液。由此,能够将附着于玻璃板g的第一主面ga以及第二主面gb的第二清洗液cs2去除。

66.在干燥工序s25中,从干燥部6的各气刀6a、6b对已通过冲洗部5的玻璃板g吹送空气。在这种情况下,期望的是,例如从气刀6a、6b朝向玻璃板g喷射高压的空气。由此,能够将附着于玻璃板g的冲洗液去除。

67.根据本实施方式的玻璃板g的制造方法,能够通过第一清洗工序s21有效地将在保管工序s1中从树脂片rs转印到玻璃板g的钙污垢去除。另外,在第二清洗工序s23中,能够有效地将包含有机物的污垢去除。由此,能够提高玻璃板g的清洗工序s2中的清洗力。这里,推测钙污垢由于在树脂片rs所含的添加剂(例如聚乙二醇、聚乙二醇与聚丙烯的共聚物)吸收大气中的水分的过程中大气中的水分所含的微量的钙析出、浓缩并附着于玻璃而产生。另外,推测包含有机物的污垢由于树脂片rs所含的各种添加剂(例如稀疏水性物质)渗出而产生。

68.图4示出本发明的玻璃板的制造方法的第二实施方式。在本实施方式中,除液工序s22的构成与第一实施方式不同。在第一实施方式中,清洗装置1的除液部3由气刀构成,但本实施方式的除液部3由供给将附着于玻璃板g的第一清洗液cs1去除的去除液的喷淋清洗装置构成。

69.除液部3具备上侧去除液供给部17a以及下侧去除液供给部17b。上侧去除液供给部17a向玻璃板g的第一主面ga供给去除液。下侧去除液供给部17b向玻璃板g的第二主面gb供给去除液。

70.向玻璃板g供给的去除液例如由纯水构成。去除液优选为在已加热的温水的状态下被向玻璃板g供给。去除液的温度例如优选为40~60℃,但并不限定于该范围。

71.去除液也可以包含碱性电解水。通过在去除液中使用碱性电解水,从而利用阴离子覆盖玻璃板g的各主面ga、gb,防止被从玻璃板g去除并在去除液中分散存在的粒子状的物质再次附着于玻璃板g的各主面ga、gb。由此,能够提高第一清洗工序s21后的玻璃板g的各主面ga、gb的清洁度。

72.本发明并不限定于上述实施方式的结构,也并不限定于上述的作用效果。本发明能够在不脱离本发明的主旨的范围内进行各种变更。

73.在上述的实施方式中,例示出在第一清洗工序s21与第二清洗工序s23之间包括除液工序s22的玻璃板g的制造方法,但本发明并不限定于该结构。在本发明中,例如,也可以省略除液工序s22。

74.在上述的实施方式中,作为清洗器具8a、8b、15a、15b而例示出圆盘状(盘状)的清洗器具,但本发明并不限定于该结构。清洗器具也可以由清洗辊、其他清洗器具构成。

75.本发明也可以在第二清洗工序s23与冲洗工序s24之间包括将由于第二清洗工序s23而附着于玻璃板g的第二清洗液cs2(碱性清洗液)去除的除液工序。

76.实施例

77.以下,对本发明的实施例进行说明,但本发明并不限定于该实施例。本发明人等实施了用于确认通过本发明而制造的玻璃板的品质的试验。试验如以下详细叙述那样由第一方法以及第二方法这两个方法进行。

78.在基于第一方法的试验中,使用了清洁、干燥了的矩形形状的测试用钠玻璃板与树脂片。玻璃板的尺寸是100mm

×

100mm,且厚度为0.7mm。树脂片的尺寸为150mm

×

150mm。在使树脂片与玻璃板接触着的状态下保管了三个月之后,将树脂片从玻璃板去除,制作了钙污垢以及包含有机物的污垢形成于表面的玻璃板的试验片(实施例1~5、比较例1)。

79.在试验中,在利用酸性清洗液(第一清洗液)清洗了实施例1~5的玻璃板之后,利用碱性清洗液(第二清洗液)清洗了该玻璃板。在这种情况下,使酸性清洗液的浓度以及碱性清洗液的浓度不同而清洗了各实施例1~5的玻璃板。另外,利用碱性清洗液(第一清洗液)清洗比较例1的玻璃板,之后,利用酸性清洗液(第二清洗液)清洗比较例1的玻璃板。

80.具体而言,利用喷淋器吹送规定的浓度的上述清洗液,使清洗液浸渗聚乙烯醇(pva)制的海绵并擦拭玻璃板30秒之后,通过手动以纯水进行冲洗,利用干燥空气进行干燥。

81.本发明人等针对实施例1~5以及比较例1的玻璃板评价了清洗结果。通过如下检查(目视检查)进行了清洗结果的评价:利用使用了荧光灯的照度为1500勒的照明时的光相对于玻璃板的表面的反射以及透过,由目视来确认玻璃板的表面上的污垢的有无等。除此之外,清洗结果的评价还通过如下方式来进行:利用使用了更高强度的卤素照明的照度为10000勒的照明时的光相对于玻璃板的表面的反射,并进行目视检查。评价结果在

○

(良好),

△

(通常),

×

(不可)这三个等级进行。

82.表1中的

○

(良好)的评价表示,在目视检查中在荧光灯的照度为1500勒以及卤素照明的照度为10000勒的条件下,得到未观察到点状以及线状的表面异物、由洗剂的残存导致的半透明状的斑的清洁且透明的玻璃板。

83.表1中的

△

(通常)的评价表示在荧光灯照明照度为1500勒的条件下未观察到表面异物,但通过卤素照明的照度为10000勒的条件下的目视检查观察到微小异物残留、被认为是渗出异物或者洗剂成分的薄膜状的残存物的半透明斑。

84.另一方面,表1中的

×

(不可)的评价是在通过使用了荧光灯的照度为1500勒的照明的目视检查而观察到异物的残存、半透明斑的情况下判定的。

85.将试验结果表示在表1中。需要说明的是,酸性清洗液的浓度表示乙醇酸的浓度(质量%),碱性清洗液的浓度表示氢氧化钠以及氢氧化钾的合计浓度(质量%)。在碱性清洗液中,使氢氧化钠以及氢氧化钾的浓度(质量%)为相同。

86.[表1]

[0087] 实施例1实施例2实施例3实施例4实施例5比较例1第一清洗液的类别酸性酸性酸性酸性酸性碱性第一清洗液的浓度(%)522525第二清洗液的类别碱性碱性碱性碱性碱性酸性第二清洗液的浓度(%)521255荧光灯检查无异物无异物无异物无异物无异物有异物

卤素灯检查无异物无异物有微小异物残留白色斑无异物有异物清洗结果

○○△△○×

[0088]

如表1所示,关于实施例1~5,判定为清洗结果良好以及通常。其中,在实施例3、4中,在荧光灯的目视检查中未确认污垢,但在使用了卤素灯的强照度的目视检查中观察到一些被认为是清洗不足的微小异物、被认为是由酸性洗剂的残存或者膜状异物的残存引起的白色且不透明的薄斑。

[0089]

另一方面,关于比较例1,判定为无法充分地将包含有机物的污垢从玻璃板去除,而为清洗不良。

[0090]

这里,在玻璃板的表面,在附看有与渗出相伴的包含有机物的污垢后附着钙污垢的情况较多。因此,包含有机物的污垢的一部分或者全部的表面被钙污垢覆盖的情况较多。因而,若如比较例那样在利用碱性清洗液(第一清洗液)进行了清洗之后,利用酸性清洗液(第二清洗液)进行清洗,则存在在利用碱清洗液的清洗中包含有机物的污垢中的表面的露出部被去除,在利用酸性清洗液的清洗中钙污垢被去除的倾向。其结果是推测出,存在包含有机物的污垢中的表面的非露出部残存的倾向,且无法将包含有机物的污垢从玻璃板充分地去除。根据该试验结果确认了,通过在利用酸性清洗液清洗了玻璃板之后,利用碱性清洗液清洗该玻璃板,从而清洗力提高。

[0091]

在第二方法的试验中,使用了由规定方法清洁、干燥了的矩形形状的玻璃板、聚乙烯制发泡树脂片。玻璃板的尺寸为370mm

×

470mm,且厚度是0.5mm。该玻璃板是液晶显示器用无碱硼硅酸玻璃板(材质:日本电气硝子株式会社制oa-11)。树脂片的尺寸为400mm

×

500mm,且厚度是0.085mm。

[0092]

将聚乙烯制发泡树脂片与玻璃板重叠,构成了玻璃层叠体。玻璃层叠体将一张玻璃板与一张树脂片的组合作为一组,且将多组玻璃层叠体以水平姿态层叠。该多组玻璃层叠体是设想装载于输送用的托盘的保管状态而再现的玻璃层叠体。

[0093]

将该玻璃层叠体放入恒温恒湿试验机,实施了使试验机内的温度以及湿度变化的加速环境试验。以下,对加速环境试验的详情进行说明。

[0094]

在该试验中,重复实施温度以及湿度不同的第一工序以及第二工序。具体而言,将第一工序与第二工序的组合作为一个循环,并且重复该循环180次。

[0095]

在第一工序中,将试验机内设定为高温高湿。第一工序中的试验机内的设定温度为50℃,设定湿度为70%。在第二工序中,将试验机内设定为常温常湿。第二工序中的试验机内的设定温度为25℃,设定湿度为50%。

[0096]

第一工序与第二工序的循环如以下那样设定。首先,将第一工序的温度以及湿度维持1小时。之后,花费1小时使试验机内的温度以及湿度下降到第二工序的条件。然后,将第二工序的温度以及湿度维持1小时。之后,花费1小时使试验机内的温度以及湿度上升到第一工序的条件。上述的温度和湿度的维持、下降以及上升为一个循环。该一个循环在短时间内再现玻璃层叠体被保管一天的情况下的周围环境的温度以及湿度的变化。在该试验中,通过180次循环的重复,而假定地再现玻璃层叠体被保管180天的状态。

[0097]

通过上述那样的加速环境试验,使树脂片的成分转印于玻璃板上并污染该玻璃板。之后,将树脂片从玻璃板去除,制作钙污垢以及包含有机物的污垢形成于表面的玻璃板的试验片(实施例6~10、比较例2)。

[0098]

通过上述的第一实施方式的清洗装置1进行了该第二方法中的玻璃板的清洗。在利用清洗装置1的玻璃板的清洗中,设置了在冲洗工序中作为冲洗液而使用不包含碱性电解水的纯水的清洗条件1以及使用包含碱性电解水的纯水的清洗条件2。

[0099]

与前述的第一方法相同,通过使用了荧光灯的照度为1500勒的光的玻璃板的表面的目视检查以及使用了卤素照明的照度为10000勒的光的玻璃板的表面的目视检查而进行了清洗结果的评价。关于实施例6~10以及比较例2,检查各5张玻璃板,在

○

(良好)、

△

(通常)、

×

(不可)这三个等级进行了评价。

[0100]

而且,在第二方法的试验中,使用株式会社日立高新制微粒测定机gi7200测定了清洗后的玻璃板的表面的1μm以上的微小异物(微粒)的个数。关于实施例6~10以及比较例2,测定各一张玻璃板,并对结果进行了比较。需要说明的是,关于微粒的个数,将在370mm

×

470mm内检测出的个数换算为每1m2(1000mm

×

1000mm)的个数来表示。

[0101]

将试验结果表示在表2中。需要说明的是,酸性清洗液的浓度表示乙醇酸的浓度(质量%),碱性清洗液的浓度表示氢氧化钠以及氢氧化钾的合计浓度(质量%)。在碱性清洗液中,使氢氧化钠以及氢氧化钾的浓度(质量%)为相同。在表2的荧光灯检查以及卤素检查的结果中,在清洗条件1下清洗后的玻璃板与在清洗条件2下清洗后的玻璃板不存在明显的差别,因此示出在清洗条件1下清洗后的玻璃板。

[0102]

[表2]

[0103][0104]

如表2所示,关于实施例6~10,清洗结果判定为良好以及通常。其中,在实施例7、8中,荧光灯检查、卤素检查的结果均是微粒个数为100~200个/m2这样少,而为良好。

[0105]

在实施例6、10中,在荧光灯的目视检查中未确认污垢,但在卤素灯的目视检查中观察到被认为是由洗剂成分的残存引起的白色且极薄的斑,另外,微粒个数也表现出500~1000个/m2这样高的数字。

[0106]

在实施例9中,在荧光灯的目视检查中未确认污垢,但在卤素灯的目视检查中观察到被认为是清洗不足的微小异物,另外,微粒个数为700个/m2这样高。需要说明的是,确认了在冲洗工序中,在使用包含碱性电解水的纯水的清洗条件2下,与使用不包含碱性电解水的纯水的清洗条件1相比,在实施例6~10中均为微粒的数值减少,具有防止异物的再次附着的效果。

[0107]

另一方面,关于比较例2,判定为无法将包含有机物的污垢从玻璃板充分地去除,而为清洗不良。微粒的数值也为10000个/m2这样高,在目视检查中,观察到由于在玻璃板上因发泡树脂片的表面的凹凸引起的异物不定形地残存而导致的析出痕迹(条纹状斑),因此比较例2成为不良。

[0108]

附图标记说明

[0109]

8a 上侧清洗器具

[0110]

8b 下侧清洗器具

[0111]

15a 上侧清洗器具

[0112]

15b 下侧清洗器具

[0113]

cs1 第一清洗液

[0114]

cs2 第二清洗液

[0115]

g 玻璃板

[0116]

rs 树脂片

[0117]

s1 保管工序

[0118]

s2 清洗工序

[0119]

s21 第一清洗工序

[0120]

s22 除液工序

[0121]

s23 第二清洗工序

[0122]

s24 冲洗工序。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1