一种石膏原料预处理方法与流程

1.本技术涉及但不限于建筑材料技术领域,尤指一种以湿法磷酸副产的磷石膏和以湿法脱硫副产的脱硫石膏为原料的石膏原料预处理方法。

背景技术:

2.作为工业湿法磷酸过程中的副产物,磷石膏不论是排放量还是堆存量,在目前所有的化学石膏中均居于榜首。磷石膏的品位通常在80%至90%,因此可作为天然石膏极具前景的替代材料。然而,由于磷矿品质的影响和湿法磷酸工艺的不足,副产磷石膏中往往存在着杂质,这些杂质严重阻碍了磷石膏的资源化利用进程。以纸面石膏板的生产为例,一旦磷石膏中的可溶磷、可溶氟含量超标,则会严重影响石膏板产品的强度大幅度下降,同时粘结性能变差,无法真正使用。此外,磷石膏中的碱金属离子如钾、钠等,也会在石膏板干燥的过程中发生从板芯至表面的迁移现象。这种离子迁移会导致石膏板的表面出现俗称的“泛霜”现象,进一步使石膏板的板芯与护面纸发生分离,同样无法使用。因此,具有高杂质含量的磷石膏,不能直接用作生产纸面石膏板的原料。

3.脱硫石膏是燃煤电厂采用湿法脱硫工艺所产生的副产品,近年来在石膏板、石膏砌块、石膏粉料等新型建材领域获得极大地应用。脱硫石膏的成分与天然石膏类似,且价格更为低廉,堆存量更为丰富,通过简单的干燥、煅烧、球磨等工艺即可制备出良好的建筑石膏。然而,与磷石膏类似,脱硫石膏中也存在着许多水溶性杂质离子,其中典型的代表为镁和氯。当脱硫石膏原料中的可溶镁离子与氯离子超标时,同样也会导致所产生出纸面石膏板表面的“泛霜”现象,进一步导致产品纸板分离,强度大幅度下降,从而无法正常使用。同样地,具有高杂质含量的脱硫石膏,也无法直接用作生产纸面石膏板的原料。

4.理论上,对含有水溶性杂质离子的石膏原料进行水洗处理,可以使这些杂质离子溶入水相,再通过旋流、过滤工艺,可以去除绝大部分的可溶性杂质,获得纯度更高的石膏原料以满足纸面石膏板产品的质量要求。但是,水洗工艺面临着投资回报率低、耗时长、用水量大等问题,而且水洗后形成含有杂质离子的废水也很难得到有效处理。此外,水系处理后的石膏原料中,游离水的含量会不可避免的升高,需经过较长时间的陈化才可投入生产。如果不经陈化直接进行炒制工艺,则会导致炒制过程的能耗急剧增加,一方面会增加产品的成本,另一方面也不符合低碳可持续的发展理念。

技术实现要素:

5.以下是对本文详细描述的主题的概述。本概述并非是为了限制权利要求的保护范围。

6.本技术提供了一种磷石膏/脱硫石膏复合纸面石膏板的制备方法和一种石膏原料的预处理方法,该复合纸面石膏板表面未观察到明显的“泛霜”现象,护面纸与石膏板芯的粘结性良好,且具有良好的力学强度。此外,板芯中的水溶性杂质如磷、氟、钠、钾、镁、氯等,其含量得到明显下降,满足复合纸面石膏板生产的稳定性。

7.本技术提供了一种低品质石膏生料的处理方法,包括:将所述低品质石膏生料与氧化钙和磷酸盐混合;

8.所述低品质石膏生料包括脱硫石膏生料和磷石膏生料。

9.在本技术提供的一种实施方式中,按重量份计,所述低品质石膏生料100份、所述氧化钙0.5份至3份和所述磷酸盐0.1份至0.7份。

10.在本技术提供的一种实施方式中,所述磷石膏生料和所述脱硫石膏生料的重量比为(1至4):1。

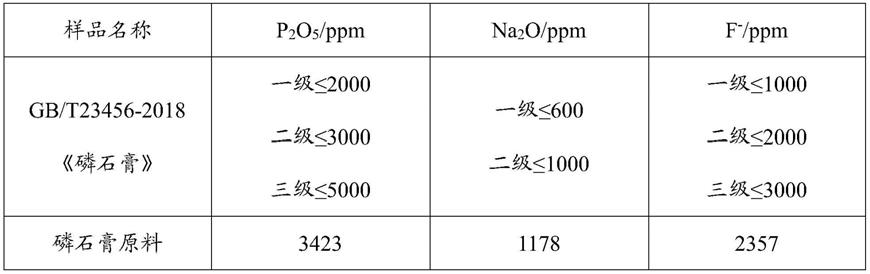

11.在本技术提供的一种实施方式中,所述磷石膏生料中的水溶性五氧化二磷的含量为3000ppm至3500ppm;可选地,所述磷石膏生料中的氟离子的含量为2000ppm至2400ppm;可选地,所述磷石膏生料中的氧化钠的含量为不小于1000ppm至不大于1300ppm。

12.在本技术提供的一种实施方式中,所述脱硫石膏生料中的水溶性氯离子的含量为300ppm至800ppm;可选地,所述脱硫石膏生料中的水溶性氧化镁的含量为1000ppm至1300ppm;可选地,所述脱硫石膏生料中的所述水溶性氧化钠的含量为600ppm至700ppm。

13.在本技术提供的一种实施方式中,所述磷石膏生料中的水溶性五氧化二磷、氟离子和氧化钠含量超过中国国家标准gb/t23456-2018《磷石膏》中的二级指标。

14.在本技术提供的一种实施方式中,所述脱硫石膏生料中的水溶性氯离子、氧化镁和氧化钠含量超过中国国家标准gb/t37785-2019《烟气脱硫石膏》中的二级指标。

15.在本技术提供的一种实施方式中,当所述磷石膏生料和所述脱硫石膏生料不符合中国国家标准,也可以使用本技术提供的方法进行处理,使其符合标准。

16.在本技术提供的一种实施方式中,所述磷酸盐选自链状聚磷酸盐、环状偏磷酸盐和超磷酸盐中的任意一种或更多种;可选地,所述磷酸盐选自三偏磷酸盐、四偏磷酸盐、六偏磷酸盐、三聚磷酸盐和四聚磷酸盐中的任意一种或更多种。

17.在本技术提供的一种实施方式中,先将所述脱硫石膏生料和磷石膏生料混合后,再与所述氧化钙和所述磷酸盐混合,混合后陈化,完成低品质石膏生料的处理方法。

18.在本技术提供的一种实施方式中,所述陈化的时间为24h至168h。

19.又一方面,本技术提供了上述低品质石膏生料处理方法处理得到的石膏生料。

20.又一方面,本技术提供了上述的石膏生料在纸面石膏板、石膏砌块、石膏砂浆、粘结石膏和石膏模具中的应用。

21.又一方面,本技术提供了一种复合纸面石膏板,所述纸面石膏板包括:由上述石膏生料制得的石膏熟料水化得到的二水石膏。

22.在本技术提供的一种实施方式中,所述纸面石膏板还包括磷酸盐、减水剂、增强剂和粘结剂;

23.在本技术提供的一种实施方式中,所述纸面石膏板中按重量份计,所述石膏熟料为100份,所述减水剂0.1份至0.3份,所述粘结剂为0.1份至0.5份;石膏熟料水化过程中的水的用量可以为60份至80份。

24.在本技术提供的一种实施方式中,所述减水剂选自聚羧酸减水剂;

25.在本技术提供的一种实施方式中,所述聚羧酸减水剂选自聚酯型聚羧酸减水剂、聚醚型聚羧酸减水剂、酰胺/亚酰胺型聚羧酸减水剂和两性聚羧酸减水剂中的任意一种或更多种。

26.在本技术提供的一种实施方式中,所述聚羧酸减水剂选自聚乙二醇丙烯酸酯、甲基丙烯酸聚乙二醇酯、丁烯基亚烷基聚氧乙烯-聚氧丙烯醚、甲基烯丙基聚乙烯醚、异戊烯聚氧乙烯醚或烷氧基化羟丁基乙烯基醚减水剂中的任意一种或更多种。

27.在本技术提供的一种实施方式中,所述粘结剂为淀粉,可选地,所述淀粉的粘度为1000mpa

·

s至5000mpa

·

s;

28.在本技术提供的一种实施方式中,所述粘结剂选自改性木薯淀粉、预糊化淀粉和改性玉米淀粉中的任意一种或更多种。

29.在本技术提供的一种实施方式中,所述纸面石膏板还可以包括发泡剂,所述发泡剂可以为阳离子表面活性剂和非离子表面活性剂中的任意一种或多种。

30.在本技术提供的一种实施方式中,所述发泡剂选自十二烷基二甲基苄基氯化铵、十六烷基三甲基氯化铵、烷基酚聚氧乙烯醚、脂肪酸聚氧乙烯酯或烷基酚聚氧乙烯醚中的任意一种或多种。

31.在本技术提供的一种实施方式中,所述纸面石膏板还可以包括缓凝剂,所述缓凝剂选自蛋白质类缓凝剂。

32.在本技术提供的一种实施方式中,所述缓凝剂选自骨胶蛋白缓凝剂、明胶蛋白缓凝剂、乳清蛋白缓凝剂、贻贝蛋白缓凝剂或肌原蛋白缓凝剂中的任意一种或多种。

33.又一方面,本技术提供了上述的纸面石膏板的制备方法,包括以下步骤:

34.将所述低品质石膏熟料和粘结剂均匀混合,记为干料;

35.将所述减水剂和水均匀混合,记为湿料;

36.将上述干料与湿料和所述水进行均匀混合处理,得到料浆;

37.上述料浆与护面纸搭接粘牢成型,干燥后即得所述纸面石膏板。

38.应理解,除了磷石膏、脱硫石膏、磷酸盐稳定剂、聚羧酸减水剂、增强剂、缓凝剂、发泡剂、粘结剂和水以外,本技术的复合纸面石膏板的原料还应包括本领域常用的纸面石膏板添加剂,例如,消泡剂、促凝剂、防过烧剂等。

39.本技术在复合纸面石膏板的制备生料中同时引入生石灰和磷酸盐,不但没有对复合纸面石膏板的性能带来不良影响,还使复合纸面石膏板中的水溶性na2o、p2o5、mgo含量,以及石膏板芯夹层中的水溶性氟离子和氯离子含量明显降低,从而有效改善了复合纸面石膏板中的“泛霜”问题,提高了复合纸面石膏板的粘结性能与断裂载荷,使得可以采用低品质的磷石膏和脱硫石膏制备出品质合格的纸面石膏板。

40.本技术的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本技术而了解。本技术的其他优点可通过在说明书中所描述的方案来发明实现和获得。

具体实施方式

41.为使本技术的目的、技术方案和优点更加清楚明白,下文对本技术的实施例进行详细说明。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互任意组合。

42.以下实施例和对比例中采用的磷石膏来源于安徽省司尔特肥业股份有限公司,采用的脱硫石膏来源于安徽申兴通建材有限公司;磷石膏原料中的水溶性杂质含量如表1所

示,脱硫石膏原料中的水溶性杂质含量如表2所示。

43.以下实施例和对比例中采用的淀粉来源于河北亿邦环保科技有限公司,采用的生石灰来源于江苏清禾化工有限公司,采用的磷酸盐来源于苏州启鼎化工有限责任公司,采用的聚羧酸来源于河北鑫达利新型建材有限公司。

44.所述淀粉的粘度为1000mpa

·

s至5000mpa

·

s(采用中国化工行业标准hg/t3932—2007中的测试方法,样品浓度为5%,温度为25℃,转子号为3,转速为6r/min)。

45.表1磷石膏原料中的水溶性杂质含量

[0046][0047]

表2脱硫石膏原料中的水溶性杂质含量

[0048][0049]

(1)对磷石膏原料(生料)和脱硫石膏原料(生料)进行改性处理(先将所述脱硫石膏生料和磷石膏生料混合后,再与所述氧化钙和所述磷酸盐混合,混合后陈化),如表3所示。

[0050]

表3:实施例和对比例对低品质石膏生料的改性处理

[0051][0052]

注:“/”表示不添加。

[0053]

对表3中实施例和对比例改性处理后的石膏生料炒制制得石膏熟料。使用上述的

石膏熟料制备纸面石膏板,纸面石膏板的外加剂加入量如表4所示。

[0054]

表4

[0055][0056]

在纸面石膏板的制备过程中,先将石膏熟料与淀粉混合均匀,制得干料;再将聚羧酸减水剂与水混合均匀,制得湿料;

[0057]

将所述干料和所述湿料混合均匀,制得石膏料浆;将所述石膏料浆与上护面纸和下护面纸搭接粘牢成型,制得石膏板湿板,再将石膏湿板干燥处理后(在160℃和110℃下分别干燥30min与90min,再于45℃下烘干至恒重),即可得到厚度为9.5mm的复合纸面石膏板。

[0058]

依据中国国家标准gb/t 9775-2008《纸面石膏板》检测了上述实施例和对比例制备出复合纸面石膏板的横向断裂载荷、纵向断裂载荷和干粘结性能,以及反映石膏板在受潮后粘结性能的湿热粘结性能。

[0059]

湿热粘结性能测试采用蒸气加热后用十字刀划纸面石膏板的检测方式,将水浴锅设置为100℃,当温度达到98℃时,将纸面石膏板放入水浴锅的支架上,蒸气加热10min;将石膏板从水浴锅内拿出后,迅速用壁纸刀在石膏板上交差划两刀,掀起三角顶端向上撕拽,查看护面纸与石膏的粘结情况。检测结果如表5所示。

[0060]

表5复合纸面石膏板的力学性能与粘结性能

[0061]

[0062]

注:粘结性能划分为5类,ⅰ类:纸板粘结牢固,掀起后不分离;ⅱ类:小部分分离,大部分完好;ⅲ类:一半粘牢,一半分离;ⅳ类:大部分分离,仅小部分粘牢;

ⅴ

类:纸板全部分离。

[0063]

由对比例1至2、5可知,无论是缺少生石灰聚磷酸盐中的任意一种还是两种,所制备出的复合纸面石膏板均表现出较差的性能,甚至达不到中国国家标准gb/t 9775-2008《纸面石膏板》的要求;由对比例3至4可知,当所采用的陈化时间不合适时,所制备出复合纸面石膏板的性能也达不到中国国家标准gb/t 9775-2008《纸面石膏板》的要求;而本技术实施例同时添加生石灰、磷酸盐和陈化处理,不仅没有对复合纸面石膏板的性能带来不良影响,还提高了纸面石膏板的力学性能和粘结性能,使得制备出复合纸面石膏板的性能符合中国国家标准gb/t 9775-2008《纸面石膏板》的要求。

[0064]

为了进一步验证水溶性杂质在复合纸面石膏板中的存在情况,分别对水溶性五氧化二磷、氧化钠、氧化镁、氟离子和氯离子进行了检测,检测依据为中国国家标准gb/t5484-2012《石膏化学分析方法》,检测结果如表6所示。

[0065]

表6

[0066]

编号p2o5/ppmna2o/ppmmgo/ppmf-/ppmcl-/ppm实施例1967296114663117实施例2980305109675104实施例3104131310168196对比例125835972391766103对比例21413472134774233对比例31266469147747117对比例41159452141719103对比例527176312451789238

[0067]

可以看出,本技术实施例1至3制备出复合纸面石膏板中的水溶性杂质含量明显降低,说明本技术实施例1至3添加的生石灰与磷酸盐结合陈化处理有效降低石膏中杂质离子的含量。

[0068]

由实施例3、对比例1至2、5可知,当生石灰和磷酸盐同时使用时,会增强五氧化二磷、可溶性氧化钠、负离子、可溶性氧化镁和氯离子去除效果。再通过陈化处理,可以进一步抑制杂质离子在石膏板板芯中的迁移,进而改善护面纸与板芯之间粘结不良的问题,避免纸面石膏板在堆存和使用中的“泛霜”问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1