一种制备氧化镓料棒的装置及方法

1.本发明涉及氧化镓料棒制备工艺,特别是涉及一种在接近常压的条件下,通过气相沉积制备氧化镓料棒的装置和方法。

背景技术:

2.随着社会科技的发展,在量子信息、可再生能源、人工智能等高新技术领域需求的推动下,对半导体器件在微电子、光电子、磁电子、热电子等多功能器件技术上提出了更高的要求,目前第三代半导体技术持续发展,已经在功率器件、光探测、光显示等技术邻域广泛应用,而第四代超宽禁带半导体材料在性能方面更优,因此逐步成为国内为研究学者的研究重点。

3.氧化镓晶体是一种超宽禁带半导体材料,其具有禁带宽度大(eg=4.8~5.2ev),吸收截止边短(~260nm),击穿电场强度高(8mv/cm),化学性能稳定等相较于第三代半导体材料更加优越的性能条件,因此,氧化镓特别是β-ga2o3是高压、高功率器件和深紫外光电子器件的优选材料之一。目前已验证的β-ga2o3场效应晶体管、肖特基二极管,在击穿场强方面已经超过sic、gan的理论极限,可见β-ga2o3未来的应用前景是极为广阔。半导体材料在器件应用中要求材料要满足高阻、半绝缘、p、n型等各种条件,一般都是通过元素掺杂的方式实现。近年来,氧化镓材料及器件的研究与应用呈现出显著的加速发展势头,成为当前德国、日本、美国等国家的研究热点和竞争重点,国内许多科研单位也陆续开展了β-ga2o3晶体的制备研究针对β-ga2o3氧化镓的研究工作主要集中在大尺寸晶体获得、p/n型掺杂、衬底加工和器件开发等方面。

4.β-ga2o3属单斜晶系,其内在的非对称结构容易导致在生长时出现孪晶、螺旋位错等缺陷,影响晶体生长过程的稳定和最终晶体的质量,而外在的如籽晶质量、金属杂质引入、成分不均形核等问题,会极大程度的诱发晶体内部缺陷的出现。因此,合理控制晶体生长过程中的各种反应条件,包括原料的处理,籽晶合适的晶向、温度场等,这些因素是合成高质量、无解理和裂纹的β

‑ꢀ

ga2o3单晶的关键所在。

5.目前已公开的β-ga2o3晶体生长,主要的方法包括直拉法、导模法、布里奇曼法、浮区法等。综上的各种方法,普遍使用4n-5n级的粉料,真空除水后通过液压或等静压的方式压制成料饼或料棒,浮区法还需要初步烧结成多晶的晶棒,绝缘或者n型掺杂的β-ga2o3大多通过湿法混合或粉料物理混合等方式实现,如专利文献cn201710011291.8中为实现氧化镓晶体的n型掺杂,利用湿法混合实现sn和in元素掺杂;专利文献cn201611153445.9中通过粉料物理混合实现cr元素的掺杂等等,可见目前掺杂的主要方式是通过物理混合,但其在微观形态上存在局部的不均匀,而较为充分的混合要在熔体阶段实现,这就要求生长过程中需要保证长时间的保温,而长时间的保温对铱金坩埚的在氧气氛环境下是极为不利的。除此以外,氧化镓粉料在制备料棒过程中需要称重、转移、除水、烧结陶瓷化等步骤,不可避免地会接触容器、气氛等周围环境,从而引入各种杂质,影响后续生产的氧化镓晶体纯度及质量。因此,氧化镓材料需要一种新的方式来获得晶体生长前的坯料棒。

技术实现要素:

6.针对上述出现的制备氧化镓坯料过程中引入杂质,进而诱发氧化镓晶体缺陷产生,掺杂类物料物理混合进行元素掺杂不均等问题,本发明提供了一种氧化镓料棒的制备方法,该方法通过气相沉积法直接制备氧化镓料棒,避免氧化镓料的直接接触,制备纯净的氧化镓料棒;也可以通过提供掺杂料源,实现纳米级元素的均匀掺杂,极大程度的提高掺杂的均匀性;同时本发明的制备方法减少晶体在生长阶段的熔体的长时间保温,进而降低氧气对坩埚的腐蚀,为氧化镓工业化生产中的坯料的批量制备提供了新方法。

7.为了实现上述目的,本发明采用以下技术方案:本发明首先提供了一种制备氧化镓料棒的装置,包括:镓料供应装置,用于盛放与供应有机镓原料;第一汽化装置,所述第一汽化装置将所述镓料供应装置输出的有机镓原料汽化;第一送料泵,所述第一送料泵用于将有机镓原料输送至所述第一汽化装置;燃烧反应装置,所述燃烧反应装置与所述汽化装置连接,用于燃烧汽化有机镓原料;喷灯装置,所述喷灯装置设置于所述燃烧反应装置内,用于混合燃烧汽化的有机镓原料与氧气;料棒连接装置,所述料棒连接装置可活动地设置于所述燃烧反应装置内部,在所述料棒连接装置的下端连接有氧化镓料棒,用于接收燃烧反应装置内燃烧后产生的氧化镓,上部设有称重传感器,用于控制氧化镓料棒的沉积过程;驱动装置,所述驱动装置用于驱动料棒连接装置在燃烧反应装置内部的移动;废气处理装置,所述废气处理装置用于接收所述燃烧反应装置内产生的废气。

8.作为本发明的一种优选方案,所述第一汽化装置包括闪蒸罐与加热装置,所述加热装置包裹所述闪蒸罐的外部,所述闪蒸罐的底部设有称重系统。

9.作为本发明的一种优选方案,所述喷灯装置的喷灯口与水平线之间的夹角为30

°‑

60

°

。

10.作为本发明的一种优选方案,所述料棒连接装置的下端用于夹持氧化镓料棒,所述料棒连接装置的上端与所述驱动装置固定,所述驱动装置控制所述料棒连接装置旋转,上升或下降。

11.作为本发明的一种优选方案,所述废气处理装置包括废气收集组件与粉尘处理组件。

12.作为本发明的一种优选方案,所述燃烧反应装置顶部还设有压力检测装置与温度检测装置,所述燃烧反应装置的夹层中设置有冷却管道。

13.作为本发明的一种优选方案,所述有机镓料供应装置,所述第一汽化装置以及所述燃烧反应装置之间通过不锈钢管道连接,所述不锈钢管道进行加热并保温。

14.作为本发明的一种优选方案,还包括掺杂料源供应装置、第二汽化装置与第二送料泵,所述第二送料泵用于将掺杂料源输送至所述第二汽化装置,所述第二汽化装置与所述喷灯装置连接,将汽化后的掺杂料源输送至所述喷灯装置。

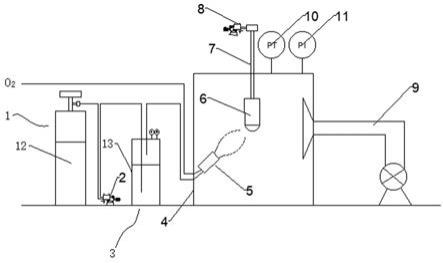

15.优选地,掺杂料源供应装置、第二汽化装置与第二送料泵与喷灯装置之间通过不锈钢管道连接,所述不锈钢管道进行加热并保温。

16.所述掺杂元素的料源装置应包括三种,一是常温下为气态的掺杂料源;二是常温下为液态,加热至一定的温度后汽化,通过管道直接接至喷灯装置内;三是常温下为粉末体,通过在密封腔体热蒸的方式,用载气通过管道接至喷灯装置内。

17.在本发明中,本发明通过将汽态有机镓料与氧气,或者汽态有机镓料、掺杂元素汽态料和氧气混合,在喷灯位置混合燃烧,燃烧生成的颗粒物堆积在收集装置上,最后获得目标目标氧化镓半透明料棒;本发明通过系统化的设备,可以实现按照不同工艺需求,不同掺杂浓度要求的氧化镓坯料的批量制备,无需其他的过程处理,满足产业化的生产要求;本发明可以实现长度50-200mm,直径20mm-100mm的氧化镓料棒的制备,晶棒呈不透明的多晶棒,后续通过高功率激光切割,可完成要求尺寸的坯料制备。

18.本发明还提供了纯氧化镓料棒的制备方法,包括以下步骤:1)将镓料从镓料供应装置输送至闪蒸罐,闪蒸罐外部包裹加热装置和保温材料,控制加热温度稳定在80℃,保持闪蒸罐压力在5-6bar;2)密闭燃烧反应装置,抽负压至(1-3)

×

10-4

pa,保压一定时间后,通入保护气体至常压,将汽态镓料和氧气通入燃烧反应装置的喷灯装置内,在喷灯口处点燃进行反应,通过调整燃烧反应装置冷却水流量控制燃烧反应装置内部的温度在25-45℃之间,燃烧反应的温度在1000-1500℃之间,通过向燃烧反应装置内通入保护气,调整阀门开度,控制腔体压力在微正压3-5pa;3)待燃烧反应装置内火焰及燃烧反应装置内的温度与压力稳定后,控制料棒连接装置,移动氧化镓料棒端面靠近火焰,启动驱动装置使料棒连接装置旋转,旋转速度1-20rpm;4)在控制界面设置氧化镓晶棒的重量曲线,打开 pid控制开始自动收集,随氧化镓料棒逐渐变长,料棒连接装置逐步上移,速度为0.2-1.5mm/min,实现氧化镓料棒的制备;5)达到目标重量后,停止自动控制,将料棒连接装置上升至预定高度后,停止供料,同时持续旋转料棒连接装置,待燃烧反应装置内的温度降至室温后取出并转移至退火炉中进行退火处理,处理完毕后得到氧化镓料棒;将制备的料棒取出转移至真空退火炉或氧气气氛的退火炉中800-1200℃退火,恒温保持24-36h,再降至室温,退火的作用是除去料棒中的吸附水,减少内部应力,防止料棒开裂。

19.本发明还提供了制备掺杂类氧化镓料棒时,包括以下步骤:1)将镓料从镓料供应装置输送至闪蒸罐,闪蒸罐外部包裹加热装置和保温材料,控制加热温度稳定在80℃,保持闪蒸罐压力在5-6bar;将掺杂料源从掺杂料源供应装置输送至第二汽化装置;2)密闭燃烧反应装置,抽负压至(1-3)

×

10-4

pa,保压一定时间后,通入保护气体至常压,将汽态镓料和氧气通入燃烧反应装置的喷灯装置内,在喷灯口处点燃进行反应,通过调整燃烧反应装置冷却水流量控制燃烧反应装置内部的温度在25-45℃之间,燃烧反应的温度在1000-1500℃之间,通过向燃烧反应装置内通入保护气,调整阀门开度,控制腔体压力在微正压3-5pa;3)待燃烧反应装置内火焰及燃烧反应装置内的温度与压力稳定后,通入汽态掺杂料源,控制料棒连接装置,移动氧化镓料棒端面靠近火焰,启动驱动装置使料棒连接装置旋

转,旋转速度1-20rpm;4)在控制界面设置氧化镓晶棒的重量曲线,打开 pid控制开始自动收集,随氧化镓料棒逐渐变长,料棒连接装置逐步上移,速度为0.2-1.5mm/min,实现氧化镓料棒的制备;5)达到目标重量后,停止自动控制,将料棒连接装置上升至预定高度后,停止供料,同时持续旋转料棒连接装置,待燃烧反应装置内的温度降至室温后取出并转移至退火炉中进行退火处理,处理完毕后得到氧化镓料棒。

20.将制备的料棒取出转移至真空退火炉或氧气气氛的退火炉中800-1200℃退火,恒温保持24-36h,再降至室温,退火的作用是除去料棒中的吸附水,减少氢原子在原料中的残留。

21.作为本发明的一种优选方案,步骤2)中,汽态镓料的流量为500sccm-2000sccm,氧气的流量为3000sccm-12000sccm。

22.与现有技术相比,本发明具有以下有益效果:1)本发明通过系统化的设备,可以实现直接用于氧化镓单晶生长的纯净氧化镓料棒批量制备,无需其他过程处理,满足产业化的生产要求;2)通过本发明的方法生产的纯净氧化镓料棒避免了其他杂质的引入,保证了氧化镓晶棒的高纯度,对后续生长的晶体质量和生长过程的稳定有很大的提升;通过本发明的方法生产的掺杂类氧化镓料棒,可以实现纳米级元素的均匀掺杂,极大程度的提高掺杂的均匀性;3)通过本发明的装置与方法,本发明可以实现长度50-200mm,直径20mm-100mm的氧化镓料棒的制备,晶棒呈不透明的多晶棒,后续通过高功率激光切割,可以用于浮区法,提拉法,导模法,坩埚下降法等氧化镓单晶熔体生长法;4)本发明的制备方法减少晶体在生长阶段的熔体的长时间保温,进而降低氧气对坩埚的腐蚀,为氧化镓工业化生产中的坯料的批量制备提供了新方法。

附图说明

23.图1是本发明实施例1的示意图。

24.图2是本发明实施例2的示意图。

25.图中,1.镓料供应装置;2.第一送料泵;3.第一汽化装置;4.燃烧反应装置;5.喷灯装置;6.料棒;7.料棒连接装置;8.驱动装置;9.废气处理装置;10.压力检测装置;11.温度检测装置;12.储料罐;13.闪蒸罐;14掺杂料源供应装置;15.第二送料泵;16.第二汽化装置。

具体实施方式

26.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.本发明中,若未特指,均属于现有技术。

28.参见图1,本发明提供了一种制备纯净氧化镓料棒的装置,包括镓料供应装置1,第

一送料泵2,第一汽化装置3,燃烧反应装置4,喷灯装置5,料棒连接装置7,驱动装置8,废气处理装置9,压力检测装置10以及温度检测装置11。

29.镓料供应装置1,第一送料泵2,第一汽化装置3,燃烧反应装置4与喷灯装置5之间通过不锈钢管道连接,该不锈钢管道的外部需要进行加热以保持管道处理一定的温度;优选地,通过电加热的方式进行。

30.镓料供应装置1包括储料罐12,称重装置(图上未标示)与送料系统,镓料供应装置1用于盛放有机镓原料,在本发明中,有机镓原料为液态的三甲基镓,但不限于其他有机或无机镓料,纯度要求不低于99.9999%;送料系统依靠气动隔膜泵提供动力,但不限于其他如机械方式进行供料;第一送料泵2包括但不限于机械泵或隔膜泵;第一汽化装置3包括闪蒸罐13,称重系统(图上未标示)以及加热装置(图上未标示),通过第一送料泵2将镓料供应装置1中的液体镓料泵送至第一汽化装置3的闪蒸罐13中,在闪蒸罐13内,液态的镓料通过不限于加热、加压或鼓气的方式将液态原料汽化,并通过防腐蚀管道送至燃烧反应装置4中,防腐蚀管道外做加热处理,温度控制在56-205℃。

31.在闪蒸罐13下部通过称重系统,并通过设置上下限来控制闪蒸罐13进料,下限重量设定2kg,上限重量设定5kg,上限重量时镓料占闪蒸罐13内体积的2/3,闪蒸罐13外部包裹有加热装置和石英纤维的保温材料,加热温度80℃。

32.燃烧反应装置4包括主腔体,喷灯装置5,料棒连接装置7。

33.喷灯装置5通过不锈钢管道分别与闪蒸罐13的出口和氧气的气源连接,用来接收汽态镓料与氧气;喷灯装置5为ti合金或石英材质的喷灯,通过喷灯装置5,汽化的镓料和氧气反应,通过调整汽化的镓料和氧气比例,调整火焰温度,进而控制生成的氧化镓颗粒的状态,反应获得的氧化镓微熔的粉末,沉积在料棒6上;优选地,喷灯装置5的喷灯口以固定的角度安装,一定角度是因为主要考虑喷灯口的反应产物以一定的动量喷出,不同的角度会影响到达收集料棒的颗粒数量,进而影响收集效率,考虑安装角度在30

°‑

60

°

之间;更优选地,喷灯口的安装角度在35

°‑

50

°

之间,具体受喷灯与收集棒之间距离的影响。

34.料棒连接装置7的材质为不锈钢或合金,上部安装有称重传感器(图中未示出),料棒连接装置7的上端与驱动装置8固定连接,下部夹持有料棒6,控制反应火焰温度,通过料棒6收集反应获得的氧化镓粉末,至获得的最终氧化镓的料棒常温常压下呈固体状,称重传感器的测量信号对应设定的重量曲线,通过pid控制收集过程。

35.驱动装置8包括伺服电机驱动的旋转、上升下降装置,正常生产过程中,驱动装置8的伺服电机旋转,上升或下降带动料棒连接装置7,达到料棒连接装置7控制形状的目的。

36.废气处理装置9包括废气收集组件(图上未标示)与粉尘处理组件(图上未标示),通过废气处理装置9的抽气作用,将燃烧反应装置4内通过喷灯装置5喷出的反应物反应后的废弃和未反应完全的原料抽出,保证反应过程中腔体内洁净度。

37.优选地,当镓料供应装置中的原料为卤化镓料时,废气处理装置9需要增加洗气装置。

38.压力检测装置10,目的是检测燃烧反应装置4内的气压,确保主腔体内的气压稳

定。

39.温度检测装置11,目的是检测燃烧反应装置4内的温度,确保主腔体内的温度可控以及反应的高效进行。

40.参见图2,本发明还提供了一种用于制备掺杂类氧化镓料棒的装置,在制备纯净氧化镓料棒装置的基础上,还包括了掺杂料源供应装置14,第二送料泵15与第二汽化装置16,其中,掺杂料源供应装置14连接第二送料泵15以便将掺杂料源输送至第二汽化装置16,第二汽化装置16将汽化后的掺杂料源输送至喷灯装置5进行混合并与汽态镓料以及氧气从喷灯口喷出,再进行燃烧反应以得到掺杂类的氧化镓料棒。

41.实施例1参见图1,本实施例提供了一种氧化镓料棒的制备方法,选择有机镓料三甲基镓作为镓料源,制备纯的氧化镓料棒具体步骤如下:1)开始生产前须确保供料充足,确保镓料供应装置中储料罐的称重装置显示罐内的液态镓料净重不小于5kg,连接至闪蒸罐的管道阀门;2)控制第一送料泵的送料管道压力3bar;3)通过不锈钢管道将镓料输送至闪蒸罐下部,确保闪蒸罐的称重净重量在2-5kg之间,闪蒸罐外部包裹加热和保温材料,控制加热温度稳定在80℃,确保闪蒸罐压力在6bar,确保生产前设备加热开启保温12h以上;4)将氧化镓的料棒通过销孔固定在料棒连接装置的下端,准直度控制在0.5mm以内;5)将燃烧反应装置的主腔体清洁干净后密闭好,打开真空泵,将主腔体抽真空至(1-3)

×

10-4

pa,保压1h,通入高纯氮气至常压;按照1:6的比例通入镓料和氧气,初始通入10sccm镓料至燃烧反应装置内,在喷灯装置的喷灯口点燃,调整三甲基镓的流量为1500sccm,氧气流量9000sccm,控制主腔体温度稳定在30℃,通过调整废气收集装置的阀门开度和氮气流量,控制压力稳定在微正压3-5pa;6)待燃烧反应装置内火焰及主腔体内温度、压力稳定后,启动驱动装置带动料棒连接装置旋转,旋转速度15rad/min,控制料棒连接装置,移动氧化镓的料棒端面至火焰附近;7)在控制界面设置氧化镓晶棒的重量曲线,打开 pid控制控制开始自动收集,随氧化镓的料棒逐渐变长,料棒连接装置逐步上升,实现氧化镓料棒的制备;8)达到预期的长度后,停止自动控制,将料棒连接装置升至预定高度后,停止供料;9)持续旋转料棒连接装置,通过控制废气收集装置的阀门开度,控制冷却速度,待主腔体温度降至室温后,取出氧化镓料棒。

42.10)将制备的料棒取出转移至氧气气氛的火炉中1000℃退火,恒温保持24h,再降至室温,获得纯氧化镓的坯料棒。

43.通过本发明的设备与方法可制备出长度50mm-200mm,直径20mm-100mm的多晶氧化镓料棒,最后通过激光切割,实现任意尺寸、形状,无接触高纯度的氧化镓料棒,后续用于浮区法,提拉法,导模法,坩埚下降法等氧化镓单晶熔体生长。

44.实施例2

参见图2,本实施例提供了一种掺杂类氧化镓料棒的制备方法,选择有机镓料三甲基镓作为镓料源,sicl4作为掺杂原料,制备0.1%浓度si掺杂的氧化镓料棒,具体步骤如下:1)开始生产前须确保供料充足,确保镓料供应装置中储料罐的称重装置显示罐内的液态镓料净重不小于5kg,打开连接至闪蒸罐的管道阀门;2)控制第一送料泵的送料管道压力3bar;3)通过不锈钢管道将镓料输送至闪蒸罐下部,确保闪蒸罐的称重净重量在2-5kg之间,闪蒸罐外部包裹加热和保温材料,控制加热温度稳定在80℃,确保闪蒸罐压力在6bar,确保生产前设备加热开启保温12h以上;4)确保四氯化硅的原料供应装置的重量不小于5kg,出料端压力3bar;5)控制四氯化硅蒸发罐的外壁点加热温度65℃,蒸发罐内压力5bar;4)将氧化镓的料棒通过销孔固定在料棒连接装置的下端,准直度控制在0.5mm以内;5)将燃烧反应装置的主腔体清洁干净后密闭好,打开真空泵,将主腔体抽真空至(1-3)

×

10-4

pa,保压1h,通入高纯氮气至常压;按照1:6的比例通入镓料和氧气,初始通入10sccm镓料至燃烧反应装置内,在喷灯装置的喷灯口点燃,调整三甲基镓的流量为1000sccm,氧气流量6000sccm,控制主腔体温度稳定在40℃,通过调整废气收集装置的阀门开度和氮气流量,控制压力稳定在微正压3-5pa;6)待燃烧反应装置内火焰及主腔体内温度、压力稳定后,通入10sccm四氯化硅气体,观察火焰无明显抖动,火焰末端有大量白烟时,启动驱动装置带动料棒连接装置旋转,旋转速度15rad/min,控制料棒连接装置,移动氧化镓的料棒端面至火焰附近;7)在控制界面设置氧化镓晶棒的重量曲线,打开 pid控制控制开始自动收集,随氧化镓的料棒逐渐变长,料棒连接装置逐步上升,实现氧化镓料棒的制备;8)达到预期的长度后,停止自动控制,将料棒连接装置升至预定高度后,停止供料;9)持续旋转料棒连接装置,通过控制废气收集装置的阀门开度,控制冷却速度,待主腔体温度降至室温后,取出氧化镓料棒;10)将制备的料棒取出转移至真空退火炉中800℃退火,恒温保持30h,再降至室温,获得si掺杂氧化镓坯料棒。

45.通过本发明的设备与方法可制备出长度50-200mm,直径20mm-50mm的0.1%浓度si掺杂的多晶氧化镓料棒,最后通过激光切割,实现任意尺寸、形状,无接触高纯度的氧化镓料棒,后续用于浮区法,提拉法,导模法,坩埚下降法等氧化镓单晶熔体生长。

46.以上所述,仅为本发明的较佳实施例,并非对本发明任何形式上和实质上的限制,应当指出,对于本技术领域的普通技术人员,在不脱离本发明方法的前提下,还将可以做出若干改进和补充,这些改进和补充也应视为本发明的保护范围。凡熟悉本专业的技术人员,在不脱离本发明的精神和范围的情况下,当可利用以上所揭示的技术内容而做出的些许更动、修饰与演变的等同变化,均为本发明的等效实施例;同时,凡依据本发明的实质技术对上述实施例所作的任何等同变化的更动、修饰与演变,均仍属于本发明的技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1