一硫化钛颗粒及其复合材料、其制备、用途与涂层材料

1.本发明属于固体润滑材料技术领域,具体涉及一硫化钛颗粒、其复合材料及其制备、用途与涂层材料。

背景技术:

2.摩擦与我们的生活息息相关,然而不必要的摩擦磨损成为绿色经济发展和生态文明建设的阻力。据统计,全球每年约三分之一的一次能源是被摩擦磨损消耗掉。同时,摩擦副之间的磨损会造成约80%的零部件和机械设备失效,由润滑或过度磨损带来的机械装备恶性事故高达50%以上。此外,世界上多数工业发达国家每年因摩擦磨损带来的相关能量消耗、材料损失,装备维修等占全国国民生产总值的5%-7%。其中,我国每年与摩擦和磨损相关的能量消耗与材料损失约占全国国民生产总值的 4.5%。随着我国科技技术发展与各项产业升级,制造、航空航天、交通运输、海洋、生物仿生等领域也对润滑技术提出更高的要求。

3.此外,目前市场上的润滑涂层产品大多只适用于常规环境下,难以在高温条件下保持良好性能,且摩擦系数较高,且在高温环境下并不具有非常优异的润滑性能,且大多数涂层材料的生产过程较为复杂,成本较高。

4.因此,开发一种具备磨损较低,相对绿色,能适应极端环境下的润滑涂层成为当前急需解决的问题。

技术实现要素:

5.本发明旨在解决已有技术中存在的难点问题,基于发明人对以下问题的发现和认识,尤其是二维材料在半导体、电子器件、生物仿生、柔性材料、润滑等领域中的应用,使得二维材料作为润滑添加剂成为研究热点。

6.二维材料例如:富勒烯、石墨烯、黑磷、氮化硼、二硫化钼、过渡金属碳化物等。其中,石墨烯片层边缘含有大量羟基和羧基等官能团,具备良好的亲水性,但是,高温条件下却不具良好的润滑性能。此外,尽管黑磷具有与石墨类似的天然片层结构,层内由sp3杂化的磷原子以蜂窝状的褶皱形式连接,层与层之间以弱范德华力相连,但是高温条件下容易与空气反应形成磷氧化物,从而失去二维结构特性。氮化硼尽管具有抗化学侵蚀性质,可避免被无机酸和水侵蚀。但是,在热浓碱中,硼氮键被断开,氮化硼在高温下容易氧化。因此,不难看出,上述传统二维材料在高温下难以保持结构稳定性,因而在高温条件(900~1000摄氏度)下难以保持低温(25~100摄氏度)下的润滑性能。

7.本发明的目的之一在于提供一种能在高温环境下保持良好润滑性能的一硫化钛材料,以克服传统二维材料难以在高温环境中保持原有润滑性能的问题。本发明的一硫化钛颗粒在高温条件下保持二维材料的固有特性的同时,还具备温度升高,润滑性能提高的优异性能。

8.本发明第一方面提供一种一硫化钛颗粒,所述一硫化钛颗粒是由二维纳米片堆叠

而成的层状结构。

9.优选地,所述一硫化钛颗粒尺寸为10~30微米。

10.更优选地,所述一硫化钛颗粒为1~40层二维纳米片的堆叠而成的层状结构,且所述二维纳米片单层厚度为5~10nm。

11.本发明第二方面提供一种如权利要求1所述的一硫化钛颗粒的制备方法,包括以下步骤:

12.步骤(1)、通过筛选和混合,得到尺寸低于50微米的钛粉和硫粉的混合粉末;

13.步骤(2)、将步骤(1)得到的混合粉末加入去离子水中,超声振动36~48 小时,将超声后的混合物放入反应釜中,在100~150摄氏度下反应12~16小时,自然冷却至室温;

14.步骤(3)、步骤(2)反应结束后,收集反应产物,得到黑色固体沉淀物;

15.步骤(4)、将步骤(3)得到的黑色固体沉淀物与1~10mol/l的氢氟酸反应,氢氟酸将黑色固体沉淀物中的杂质去除,且氢氟酸将黑色固体沉淀物层状结构层状结构间的杂质去除,最终得到黑色固体即为一硫化钛颗粒;

16.优选地,黑色固体沉淀物与1~10mol/l的氢氟酸的质量体积比为20mg:1 ml。

17.本发明的步骤(2)中通过控制反应温度和时间,以控制产物为一硫化钛,而不是二硫化钛。

18.上述,步骤(1)的作用是筛选出尺寸较小的细粉以利于反应,并通过去除部分杂质。步骤(1)的筛选和混合没有先后顺序的限定,即可以将钛粉和硫粉先混合再筛选粒径,也可以先钛粉和硫粉各自筛选粒径后再混合。

19.步骤(2)的作用是将混合粉末能够在高温环境下反应形成一硫化钛产物及其附属氧化物等(二氧化钛和氮化钛)。

20.步骤(3)的作用是收集黑色固体产物,筛选出部分氧化钛产物(白色)。

21.步骤(4),氢氟酸的作用是提供酸性环境,避免钛的氢氧化物的生成。同时,氢氟酸还可以刻蚀掉混合物中的二氧化钛和/或氮化钛等杂质。具体原因如下:1、由于管式炉中不可避免的存在氧气和氮气,氧气或氮气与钛粉高温下反应生成二氧化钛或氮化钛。因此,需要使用氢氟酸将黑色固体沉淀物中残余的氧化钛和氮化钛杂质等反应溶解而去除。2、二氧化钛或氮化钛等杂质容易产生在一硫化钛层状结构的中间,氢氟酸将黑色固体沉淀物中的二氧化钛或氮化钛杂质去除后,更能凸显出一硫化钛的层状结构。

22.本发明第三方面提供第一方面任一项所述的一硫化钛材料用于高温下润滑和抗磨的用途。高温在本发明中指代900~1000摄氏度。

23.本发明第四方面提供一种涂层材料,其包含第一方面任一项所述的一硫化钛材料。

24.本发明第五方面提供一种一硫化钛负载二氧化锆复合材料,所述一硫化钛负载二氧化锆复合材料为分散的微米颗粒形式,所述一硫化钛包覆在所述二氧化锆颗粒的外层。

25.优选地,单个一硫化钛负载二氧化锆微米颗粒的尺寸为20~100微米。微米颗粒类似球状。

26.优选地,该复合材料中,一硫化钛和二氧化锆的摩尔比为1:5~10。

27.本发明第六方面提供第五方面所述的一硫化钛负载二氧化锆复合材料的制备方法,所述制备方法包含以下步骤:

28.将第一方面所述的一硫化钛颗粒和小于100微米的二氧化锆颗粒在管式炉中反应,反应温度为160~200摄氏度,反应时间20-24小时,自然冷却至室温;

29.收集管式炉底部产物,分离得到黑色固体,即为一硫化钛负载二氧化锆复合材料;

30.其中,一硫化钛颗粒和二氧化锆颗粒中,一硫化钛和二氧化锆的摩尔比范围为1:5~10。

31.优选的,二氧化锆颗粒粒径为20~100微米。

32.本发明第七方面提供第五方面任一项所述的一硫化钛负载二氧化锆复合材料用于固体润滑涂层材料的用途。

33.本发明第八方面提供一种涂层材料,其包含第五方面任一项所述的一硫化钛负载二氧化锆复合材料。

34.相对于现有技术,本发明具有以下有益效果:

35.1、本发明公开了一种新型一硫化钛(tis)颗粒,该tis颗粒是由二维纳米片堆叠而成的层状结构,宏观上是不规则的分散的微米颗粒形式。

36.此外,实验结果证明,本发明的一硫化钛用作耐高温涂层具有以下预想不到的优异性能:摩擦系数随着温度的升高呈现下降趋势(这明显不同于传统材料,温度升高,摩擦系数降低的趋势);且在1000摄氏度下实现最低0.08的摩擦系数。该材料被誉为“陨石级”材料。

37.该tis纳米材料优异性能的原因可能是:1、其中的tis的片层结构可以降低剪切强度,有利于润滑效果;2、通过摩擦化学反应生成的摩擦化学反应膜有利于进一步在高温下降低摩擦系数。

38.2、此外,本发明的一硫化钛用作耐高温涂层还具有以下预想不到的优异性能:

39.当温度升高到900~1000摄氏度时,本应用例1的耐高温一硫化钛涂层与陶瓷球间的平面间摩擦系数低于0.2,且摩擦系数相对稳定(载荷为10n,往复速度频率为10hz);

40.当温度升高到900~1000摄氏度时,本应用例2的耐高温一硫化钛涂层与陶瓷球间的平面间摩擦系数低于0.4,且摩擦系数相对稳定,在900℃下可实现最低摩擦系数约为0.2(载荷为10n,往复速度频率为10hz);

41.温度为1000℃,当载荷变化时,在载荷为5n时,本应用例3的耐高温一硫化钛涂层与陶瓷球间的平面间摩擦系数最低为0.06;

42.温度为1000℃,载荷为10n,当往复频率变化时,在往复频率10-20hz时,本应用例4的耐高温一硫化钛涂层与陶瓷球间的平面间摩擦系数相对较低,摩擦系数小于0.1。

43.2、本发明还公开了一种zro2@tis复合材料,其是对tis材料的改性处理。 zro2@tis复合材料中,tis包覆在zro2颗粒的外层,因此其仍具有利于润滑效果的片状结构。zro2@tis复合材料用作耐高温涂层具有以下优异性能:zro2@tis复合材料润滑涂层具有随着温度升高而摩擦系数降低的特性。相比纯一硫化钛,zro2@tis复合材料涂层的润滑性能相对降低,但制备成本的降低为 zro2@tis纳米复合材料在不同领域的作用提供了保障。

44.3、本发明公开的一硫化钛耐高温涂层及其zro2@tis复合材料润滑涂层可具备广泛的应用范围,例如:切削加工、航空发动机、高铁齿轮箱等,具有很大的实用价值。

附图说明

45.图1是实施例1制备的tis颗粒的xrd图。

46.图2是实施例1制备的tis颗粒的xps图。

47.图3是实施例1制备的tis颗粒的sem图。

48.图4是实施例1制备的tis颗粒的tem图。

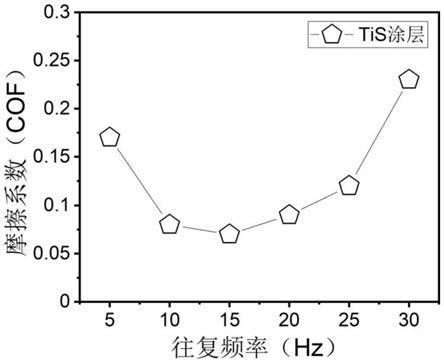

49.图5是应用例1的耐高温一硫化钛涂层与陶瓷球间的平面间摩擦系数随温度的变化曲线。

50.图6是实施例2制备的zro2@tis材料的sem图。

51.图7是应用例2的耐高温zro2@tis涂层与陶瓷球间的平面间摩擦系数随温度的变化曲线。

52.图8是应用例3的耐高温一硫化钛涂层与陶瓷球间的平面间摩擦系数随载荷的变化曲线。

53.图9是应用例4的耐高温一硫化钛涂层与陶瓷球间的平面间摩擦系数随往复频率的变化曲线。

具体实施方式

54.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

55.实施例中未注明具体条件的实验方法,通常按照常规条件以及手册中所述的条件,或按照制造厂商所建议的条件所用的通用设备、材料、试剂等,如无特殊说明,均可从商业途径得到。以下实施例和对比例中所需要的原料均为市售。

56.实施例1

57.一种一硫化钛颗粒的制备方法,包括以下步骤:

58.步骤(1)、通过筛网筛选出尺寸低于50微米的钛粉和硫粉,在物理混合机中混合筛选好的细粉或颗粒,得到混合的粉末;

59.步骤(2)、将所述混合的粉末加入去离子水中,超声振动36小时,将超声后的液体放入反应釜中,在100摄氏度下反应12小时,自然冷却至室温;

60.步骤(3)、反应结束后,收集反应产物,使用离心机在1000rpm下分离,取出黑色固体沉淀物;

61.步骤(4)、将黑色固体沉淀物与1mol/l氢氟酸反应,去除氧化物和氮化物杂质,且氢氟酸将黑色固体沉淀物层状结构间的氧化物和氮化物杂质也刻蚀掉,凸显出层状结构,然后将反应后的黑色固体进行清洗,烘干,最终得到黑色固体即为纯一硫化钛(tis)颗粒;

62.其中,步骤(1)中钛粉和硫粉的摩尔比为1:1,黑色固体沉淀物与1mol/l 的氢氟酸的质量体积比为20mg:1ml。

63.对上述tis颗粒进行表征。

64.图1是实施例1制备的tis颗粒的xrd图,反映了材料的晶体结构和化学成分。图1证明本实施例1成功合成了tis本征晶体材料。

65.图2是实施例1制备的tis颗粒的xps图,反映了材料的化学成分和化学价态。图2证明材料的化学成分为tis,即s为-2价,ti为+2价。

66.图3是实施例1制备的tis颗粒的sem图。图4a是实施例1制备的tis颗粒的tem图。图3反映了材料为分散的微米颗粒形式,可见tis颗粒的尺寸为 25~100微米,微米颗粒是由二维纳米片堆叠而成的块体结构。

67.单层二维纳米片如图4a所示,其尺寸为1~5微米。

68.图4a中虚线白框部分如图4b所示,从边缘区域可见,其形貌为1~40层二维纳米片堆叠而成的层状结构。具体的,图4b可见,二维纳米片为5层。图4b 可见,单层二维纳米片的厚度为5~10nm,具体为8.63nm。

69.应用例1

70.将实施例1得到的tis粉末以等离子喷涂技术,喷射到高温合金钢基底材料上形成涂层。具体方法是:在阴极和阳极(喷嘴)之间产生一直流电弧,该电弧把导入的工作气体加热电离成高温等离子体,将tis粉末装入喷嘴,从喷嘴喷出,形成等离子焰。焰流速度在喷嘴出口处保持1000-1200m/s。粉末由送粉气送入火焰中被熔化,并由焰流加速得到150m/s的速度,喷射到高温合金钢基底材料(fe-ni-cr基高温合金)上形成耐高温一硫化钛涂层,其厚度为2-3微米。

71.对所得的耐高温二维一硫化钛涂层进行高温摩擦性能测试,具体的测试方法是采用rtec摩擦磨损实验机高温模块进行摩擦性能测试,采用往复模式,摩擦副球为9.55mm的陶瓷小球,对磨副为长为20mm,宽为20mm和厚为10mm的含有新型二维一硫化钛涂层的fe-ni-cr基高温合金,载荷为10n,往复速度频率范围为10hz,温度设定范围为25-1000℃下干摩擦。

72.本应用例1的耐高温一硫化钛涂层与陶瓷球间的平面间摩擦系数随温度的变化曲线如图5所示。由图5可知,本应用例的耐高温一硫化钛涂层的摩擦系数随着磨损时间和温度的升高逐渐降低,当温度升高到900~1000摄氏度时,摩擦系数进入低于0.2的相对较低状态且摩擦系数相对稳定,在1000℃下可实现最低摩擦系数约为0.08。

73.实施例2

74.一种一硫化钛负载二氧化锆复合材料的制备方法:

75.步骤(1)、混合钛粉和硫粉,并过使用筛选机挑选出尺寸低于50微米的细粉或颗粒,得到混合的粉末;

76.步骤(2)、将所述混合的粉末加入去离子水中,超声振动38小时,将超声后的液体放入反应釜中,在100摄氏度下反应16小时,自然冷却至室温;

77.步骤(3)、反应结束后,收集反应产物,使用离心机在1200rpm下分离,取出黑色固体沉淀物;

78.步骤(4)、将黑色固体与4mol/l氢氟酸反应,去除氧化物、氮化物等杂质,并将反应后的黑色固体进行清洗,烘干,最终得到黑色固体即为纯一硫化钛(tis) 材料;

79.其中,步骤(1)中钛粉和硫粉的质量比为1:1,黑色固体沉淀物与4mol/l 的氢氟酸的质量体积比为20mg:1ml。

80.按照一硫化钛和二氧化锆的摩尔比为1:10,向反应釜内加入实施例1制备的一硫化钛颗粒和粒径为20~100微米的二氧化锆颗粒,拧紧反应釜,然后在150 摄氏度下加热24

小时,自然冷却至室温;反应结束后,收集反应釜底部产物,洗涤后,分离得到黑色固体,干燥,得到一硫化钛负载二氧化锆(zro2@tis) 复合材料,根据反应原料比例可知,该复合材料中,一硫化钛和二氧化锆的摩尔比为1:10。由图6可见,所述一硫化钛负载二氧化锆复合材料为分散的微米颗粒形式,所述一硫化钛包覆在所述二氧化锆颗粒的外层,微米颗粒是类球状颗粒。单个所述微米颗粒的尺寸为20~100微米。

81.应用例2

82.将实施例2得到的zro2@tis粉末以等离子喷涂技术喷射到高温合金钢基底材料上形成涂层。具体方法是:在阴极和阳极(喷嘴)之间产生一直流电弧,该电弧把导入的工作气体加热电离成高温等离子体,将zro2@tis粉末装入喷嘴,从喷嘴喷出,形成等离子焰。焰流速度在喷嘴出口处保持1000-1200m/s。粉末由送粉气送入火焰中被熔化,并由焰流加速得到150m/s的速度,喷射到高温合金钢基底材料(fe-ni-cr基高温合金)上形成耐高温zro2@tis涂层。

83.对所得的耐高温zro2@tis涂层进行高温摩擦性能测试,具体的测试方法是采用rtec摩擦磨损实验机高温模块进行摩擦性能测试,采用往复模式,摩擦副球为9.55mm的陶瓷小球,对磨副为长为20mm,宽为20mm和厚为10mm的含有zro2@tis涂层的fe-ni-cr基高温合金,载荷为10n,往复速度频率为10hz,温度设定范围为25-1000℃下干摩擦。

84.本应用例2的耐高温zro2@tis涂层与陶瓷球间的平面间摩擦系数随温度的变化曲线如图7所示。由图7可知,本应用例2的耐高温zro2@tis涂层的摩擦系数随着磨损时间和温度的升高逐渐降低,当温度升高到900~1000摄氏度时,摩擦系数进入相对较低状态且摩擦系数相对稳定,在900℃下可实现最低摩擦系数约为0.2。

85.实施例3

86.一种一硫化钛颗粒的制备方法,包括以下步骤:

87.步骤(1)、混合钛粉和硫粉,并过使用筛选机挑选出尺寸低于50微米的细粉或颗粒;

88.步骤(2)、将所述混合的粉末加入去离子水中,超声振动42小时,将超声后的液体放入反应釜中,在130摄氏度下反应16小时,自然冷却至室温;

89.步骤(3)、反应结束后,收集反应产物,使用离心机在1500rpm下分离,取出黑色固体沉淀物;

90.步骤(4)、将黑色固体沉淀物与10mol/l的氢氟酸反应,去除氧化物和氮化物杂质,且氢氟酸将黑色固体沉淀物层状结构间的氧化物和氮化物杂质也刻蚀掉,凸显出层状结构,然后将反应后的黑色固体进行清洗,烘干,最终得到黑色固体即为纯一硫化钛(tis)材料;

91.其中,步骤(1)中钛粉和硫粉的摩尔比为1:1,黑色固体沉淀物与10mol/l 的氢氟酸的质量体积比为20mg:1ml。

92.应用例3

93.将实施例3得到的tis颗粒以等离子喷涂技术,喷射到高温合金钢基底材料 (fe-ni-cr基高温合金)上形成涂层。具体方法是:在阴极和阳极(喷嘴)之间产生一直流电弧,该电弧把导入的工作气体加热电离成高温等离子体,将tis粉末装入喷嘴,从喷嘴喷出,形成等离子焰。焰流速度在喷嘴出口处保持 1000-1200m/s。粉末由送粉气送入火焰中被熔化,

并由焰流加速得到150m/s的速度,喷射到高温合金钢基底材料上形成耐高温一硫化钛涂层。

94.对所得的耐高温一硫化钛涂层进行高温摩擦性能测试,具体的测试方法是采用rtec摩擦磨损实验机高温模块进行摩擦性能测试,采用往复模式,摩擦副球为9.55mm的陶瓷小球,对磨副为长为20mm,宽为20mm和厚为10mm的含有耐高温一硫化钛涂层的fe-ni-cr基高温合金,载荷范围5-50n,往复速度频率范围为10hz,温度设定范围为1000℃下干摩擦。

95.本应用例3的耐高温一硫化钛涂层与陶瓷球间的平面间摩擦系数随载荷的变化曲线如图8所示。由图8可知,本应用例的耐高温一硫化钛涂层的摩擦系数随着磨损时间和载荷的升高逐而升高,且在5n下摩擦系数最低为0.06。

96.实施例4

97.一种一硫化钛颗粒的制备方法,包括以下步骤:

98.步骤(1)、混合钛粉和硫粉,并过使用筛选机挑选出尺寸低于50微米的细粉或颗粒;

99.步骤(2)、将所述混合的粉末加入去离子水中,超声振动45小时,将超声后的液体放入反应釜中,在150摄氏度下反应12小时,自然冷却至室温;

100.步骤(3)、反应结束后,收集反应产物,使用离心机在1500rpm下分离,取出黑色固体沉淀物;

101.步骤(4)、将黑色固体沉淀物与6mol/l的氢氟酸反应,去除氧化物、氮化物等杂质,且氢氟酸将黑色固体沉淀物层状结构间的氧化物、氮化物等杂质也刻蚀掉,凸显出层状结构,然后将反应后的黑色固体进行清洗,烘干,最终得到黑色固体即为纯一硫化钛(tis)材料;

102.其中,步骤(1)中钛粉和硫粉的摩尔比为1:1;黑色固体沉淀物与6mol/l 的氢氟酸的质量体积比为20mg:1ml。

103.应用例4

104.将实施例4得到的tis粉末以等离子喷涂技术,喷射到高温合金钢基底材料上形成涂层。具体方法是:在阴极和阳极(喷嘴)之间产生一直流电弧,该电弧把导入的工作气体加热电离成高温等离子体,将tis粉末装入喷嘴,从喷嘴喷出,形成等离子焰。焰流速度在喷嘴出口处保持1000-1200m/s。粉末由送粉气送入火焰中被熔化,并由焰流加速得到150m/s的速度,喷射到高温合金钢基底材料上形成涂层。

105.对所得的耐高温一硫化钛涂层进行高温摩擦性能测试,具体的测试方法是采用rtec摩擦磨损实验机高温模块进行摩擦性能测试,采用往复模式,摩擦副球为9.55mm直径的陶瓷小球,对磨副为长为20mm,宽为20mm和厚为10mm 的含有新型二维一硫化钛涂层的fe-ni-cr基高温合金,载荷为10n,往复速度频率范围为5-30hz,温度设定范围为1000℃下干摩擦。本应用例的耐高温一硫化钛涂层与陶瓷球间的平面间摩擦系数随往复频率的变化曲线如图9所示。由图 9可知,本应用例4的耐高温一硫化钛涂层的摩擦系数随着往复频率的变化而变化,且存在一个速度范围区间(10-20hz)使得摩擦系数相对较低(<0.1)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1