一种赤泥综合利用工艺的制作方法

1.本发明属于工业废渣再利用领域,具体涉及一种赤泥综合利用工艺。

背景技术:

2.赤泥是铝土矿生产氧化铝过程中产生的尾渣,因含有大量的赤铁矿而成红褐色,故称之为赤泥。赤泥是一种强碱性污染源,属于ii类一般工业固体废弃物。赤泥多采用堆存方式,湿法堆积的赤泥泄露,会造成土壤和水源污染,危害周边动植物及人类身体健康。而干法堆积中,赤泥表面脱水风化后,风干后由于粒度极细,随风飞扬的粉尘容易引起空气污染。

3.赤泥的主要特点是碱性强、成分复杂、含水量高。赤泥中含有3%~14%的碱金属氧化物,且大部分为弱结合碱和半游离碱,其浸出液的ph值在12以上;赤泥矿物成分种类较多,主要包括si,ca,fe,al,na,ti,k等,除碱金属外,赤泥中氟化物含量4.89~8.6mg/l;赤泥化学成分比较稳定、粒度较小,并具有胶结的孔架状结构,使得赤泥具有较大的比表面积,在水介质中稳定性较好,这种性质使其具有较强的吸附性,通常赤泥具有极高的含水率,贮存、转运、利用带来了较大的脱水成本。

4.由于赤泥的特点,国内外还没有找到一种有效的赤泥利用途径。目前赤泥的主要处理方式是筑坝堆存,直接填海或者中和后填海。我国山东、河南、贵州、山西、广西等氧化铝厂,多处于内陆地区,采用平地高台、河谷拦坝、凹地充填等方法堆存赤泥。赤泥堆场给企业带来了巨大的经济负担,同时造成严重的环境安全隐患。

5.因此,有必要寻找一种赤泥综合利用工艺。

技术实现要素:

6.针对上述问题,本发明提出了一种赤泥综合利用工艺,本发明通过分级预处理,生产得到铁精粉、胶凝材料、赤泥微粉和陶粒,实现了赤泥的综合利用。

7.本发明所述的一种赤泥综合利用工艺,其具体步骤为:

8.(1)将赤泥料浆按照粒径分级预处理得粗颗粒赤泥料浆和细颗粒赤泥料浆;

9.步骤(1)中分级预处理采用旋流器,控制细颗粒赤泥料浆的颗粒细度达到d98=500目,其余为粗颗粒赤泥料浆。

10.(2)将粗颗粒赤泥料浆球磨、一级磁选后压滤,得磁性赤泥和非磁性赤泥i;

11.(3)将磁性赤泥中加入还原剂和煤矸石混配、挤压造粒、整型筛分、烘干预热、还原焙烧、水淬、球磨、二级磁选、固液分离,得铁精粉和非磁性赤泥ii;非磁性赤泥ii为胶凝材料工序的原料。

12.更具体的,所述步骤(3)中还原焙烧时,采用兰炭作为还原剂,其加入质量为磁性赤泥质量的15-18%;适宜的兰炭粒度组成为小于5mm的《30%,(5~15)mm的》50%,大于15mm的《20%。煤矸石的加入质量为磁性赤泥质量的12-18%。

13.所述步骤(3)中挤压造粒后得到直径12-15mm,长度16-18mm的均匀颗粒。由于挤压

完毕的颗粒表面比较粗糙,并且有棱角,还有部分未完全成型颗粒,经摆头皮带机输送到辊筛进行整型同时筛分出未完全成型的小颗粒返回挤压造粒,整型后的颗粒适合回转窑还原焙烧过程中滚动运行。

14.所述步骤(3)中烘干预热温度为900-1000℃。

15.所述步骤(3)中还原焙烧温度为1050-1200℃,焙烧时间为1-1.5h。

16.所述步骤(3)中球磨后,物料磨细到200目通过率90%,保证后期铁的品位达到90%左右,回收率达到80%左右。

17.(4)将非磁性赤泥ii制备胶凝材料;其具体过程为:

18.(4-1)向非磁性赤泥ii中加入石灰水,保证整个体系中固含量在40-45%,然后依次加入脱硫石膏、铝灰、电石渣,经湿法粉磨、均化、校正至达到硫铝酸盐水泥生料的要求,压滤,得水泥生料;以质量比计,赤泥:脱硫石膏:铝灰:电石渣=30-45:12-18:15-25:27-28。

19.(4-2)将水泥生料烘干或自然晒干后煅烧得胶凝材料。煅烧温度为1250℃-1300℃,煅烧时间40-60分钟,低于烧制普通水泥时所需温度近200℃,与普通水泥的生产要求相比,能耗大大降低。

20.本发明中,赤泥、脱硫石膏、电石渣、铝灰等原料水分含量可高达30%-60%,若采用常规的烘干-粉磨工艺,则原料须分别干燥,不但能耗高而且工艺难实施。本发明经过反复论证与尝试,成功研发了适宜原料高水分特性的“湿法粉磨-均化-压滤”生料制备工艺。该工艺既实现了生料的高质量均化,又使原料的总水分通过机械压滤得以下降,还能降低生料的氯含量;与原料直接烘干处理相比,该工艺虽然是先加水再脱水的过程,却节约了能耗。

21.本发明充分利用赤泥、脱硫石膏、电石渣等材料具备的良好细度条件,把赤泥的脱碱与硫铝酸盐水泥的生料配料结合在一起,即在经过氧化钙水化处理的浆液中直接配料,先测试浆液成分,再加入脱硫石膏并用校正物料进行成分校正,所述的校正物料为电石渣或铝灰,使浆液的固体成分直接达到硫铝酸盐水泥生料的要求;然后,再对浆液进行压滤,回收压滤后的naoh碱液用于拜耳法氧化铝生产,压滤所得固体可直接作为水泥生料,经烘干或自然晒干后,直接入窑煅烧。由于采用的湿法粉磨,相当于对铝灰进行了水洗预处理,消除了铝灰中氯化物的影响。

22.(5)将非磁性赤泥i与煤矸石、黏土混合后,挤压造粒、预热、焙烧、冷却,得陶粒;焙烧的温度1100-1200℃,焙烧的时间45-50min。

23.所述步骤(5)中以质量比计,非磁性赤泥i:煤矸石:黏土=6:3:1;所述黏土的塑性指数为18。

24.(6)将细颗粒赤泥料浆压滤、烘干打散、分级,得赤泥微粉。所述步骤(6)中采用转子磨烘干打散。根据赤泥颗粒团聚的性质,利用高速产生的高剪切力将团聚的赤泥颗粒打散分离,有利于后续的分级,改变传统高耗能的粉磨工艺及分离效果较差的旋转闪蒸技术。

25.具体的,细颗粒赤泥料浆压滤后通过上料仓、电磁振动喂料机喂入烘干打散转子磨中,磨内通入热风与湿赤泥在磨内接触,赤泥遇热烘干并在高速、高剪切力打散。

26.在引风机作用下,气流携带烘干打散后的赤泥颗粒,经过一级气流分级机,控制分级界点800目,分离下的粗粉作为500目赤泥微粉产品包装销售。通过一级气流分级机进入

二级分级机的微粉粒度为800目以上。

27.气流及赤泥微粉在二级气流分级机进行分级,控制控制分级界点1250目,分级分离出的粗粉产品,作为800目赤泥微粉产品包装销售。经分级出的细粉经集料器收集,作为1250目产品包装销售。气体经集料器分离赤泥微粉后,经袋式收尘器净化除尘,达标后经引风机排空。袋收尘器收集的粉尘,输送至1250目微粉仓内,作为1250目赤泥微粉销售。

28.本发明具有以下有益效果:

29.(1)本发明通过分级预处理,生产得到铁精粉、胶凝材料、赤泥微粉和陶粒,实现了赤泥的综合利用。

30.(2)采用本发明,生产的铁精粉总铁含量达到85%以上,金属铁含量80%以上,金属化率90%以上,硅、硫、磷等杂质含量低,属酸性矿粉,可直接用于电炉炼钢或者替代废钢作为电炉炼钢原料。

31.(3)生产胶凝材料的过程中,以赤泥和脱硫石膏为主原料,以铝灰和电石渣为校正料,所有原料均是易得的废弃资源,且资源利用量大、利用率高,给当地带来了可观的环保效益与经济效益。

32.(4)采用本发明生产的胶凝材料可直接作为水泥生产的添加剂,其指标符合《硫铝酸盐水泥》17(gb 20472-2006)中标号为42.5和52.5水泥要求;硫铝酸盐水泥产品中硫铝酸钙和硅酸二钙等强水硬性矿物成分的含量达到85%以上,产品强度性能可达52.5级普通水泥的标准,且耐腐蚀,耐高压,耐高温,具备极高的综合利用价值。

33.(5)生产胶凝材料的过程中,将赤泥和脱硫副产物两种大宗固废配合使用,可实现协调回收利用,生产过程中没有任何尾料排放,不会造成二次污染;生产原料主要为固废赤泥及脱硫石膏,其细度均很高,不需经过生料粉磨环节,工序得以简化,生产易于组织,且操作简便;

34.(6)采用本发明得到陶粒堆积密度300-900kg/m3,x吸水率7.95%,单颗强度420n,筒压强度3.5-12n;密度低、筒压强度高、孔隙率高,软化系数高、抗冻性良好、抗碱集料反应性优异;

35.(7)采用本发明,得到赤泥微粉可直接作为pvc等塑料填料,可以从根本上替代碳酸钙,既治理了赤泥所带来的环,境污染,又可保住更多的绿树青山。以赤泥微粉为填料的聚氯乙烯制品与其他材质材料相比,其独特的优点包括:抗老化性能好、耐高温和低温。经实测,在-25~76摄氏度范围内使用不脆裂、不变形,且压扁后能自动恢复原状。

附图说明

36.图1为本发明工艺流程示意图;

37.图2为制备胶凝材料流程示意图;

38.图3为制备赤泥微粉流程示意图;

39.图4高硅高铁型方案熟料样品的xrd图谱;

40.图5高铝型方案熟料样品的xrd图谱。

具体实施方式

41.实施例1

42.一种赤泥综合利用工艺,其具体步骤为:

43.(1)将赤泥料浆按照粒径分级预处理得粗颗粒赤泥料浆和细颗粒赤泥料浆;

44.(2)将粗颗粒赤泥料浆球磨、一级磁选后压滤,得磁性赤泥和非磁性赤泥i;

45.(3)将磁性赤泥中加入还原剂和煤矸石混配、挤压造粒、整型筛分、烘干预热、还原焙烧、水淬、球磨、二级磁选、固液分离,得铁精粉和非磁性赤泥ii;

46.(4)将非磁性赤泥ii制备胶凝材料;

47.(5)将非磁性赤泥i与煤矸石、黏土混合后,挤压造粒、预热、焙烧、冷却,得陶粒;焙烧的温度1200℃,焙烧的时间45min。

48.(6)将细颗粒赤泥料浆压滤、烘干打散、分级,得赤泥微粉。

49.所述步骤(1)中分级预处理采用旋流器,细颗粒赤泥料浆的颗粒细度达到d98=500目。

50.所述步骤(3)中还原焙烧时,采用兰炭作为还原剂,其加入质量为磁性赤泥质量的15%;煤矸石的加入质量为磁性赤泥质量的12%。

51.所述步骤(3)中挤压造粒后得到直径12-13mm,长度16-7mm的均匀颗粒。

52.所述步骤(3)中烘干预热温度为900℃。

53.所述步骤(3)中还原焙烧温度为1050℃,焙烧时间为1h。

54.所述步骤(3)中球磨后,物料磨细到200目通过率90%。

55.所述步骤(4)中制备胶凝材料的具体过程为:

56.(4-1)向非磁性赤泥ii中加入石灰水,保证整个体系中固含量在40%,然后依次加入脱硫石膏、铝灰、电石渣,经湿法粉磨、均化、校正、压滤,得水泥生料;以质量比计,赤泥:脱硫石膏:铝灰:电石渣=45:12:15:28。

57.(4-2)将水泥生料烘干或自然晒干后煅烧得硫铝酸盐型胶凝材料。煅烧温度为1250℃煅烧时间40分钟。

58.所述步骤(5)中以质量比计,非磁性赤泥i:煤矸石:黏土=6:3:1;所述黏土的塑性指数为18。

59.所述步骤(6)中采用转子磨烘干打散。

60.实施例2

61.一种赤泥综合利用工艺,其具体步骤为:

62.(1)将赤泥料浆按照粒径分级预处理得粗颗粒赤泥料浆和细颗粒赤泥料浆;

63.(2)将粗颗粒赤泥料浆球磨、一级磁选后压滤,得磁性赤泥和非磁性赤泥i;

64.(3)将磁性赤泥中加入还原剂和煤矸石混配、挤压造粒、整型筛分、烘干预热、还原焙烧、水淬、球磨、二级磁选、固液分离,得铁精粉和非磁性赤泥ii;

65.(4)将非磁性赤泥ii制备胶凝材料;

66.(5)将非磁性赤泥i与煤矸石、黏土混合后,挤压造粒、预热、焙烧、冷却,得陶粒;焙烧的温度1100℃,焙烧的时间50min。

67.(6)将细颗粒赤泥料浆压滤、烘干打散、分级,得赤泥微粉。

68.所述步骤(1)中分级预处理采用旋流器,细颗粒赤泥料浆的颗粒细度达到d98=500目。

69.所述步骤(3)中还原焙烧时,采用兰炭作为还原剂,其加入质量为磁性赤泥质量的

16%;煤矸石的加入质量为磁性赤泥质量的15%。

70.所述步骤(3)中挤压造粒后得到直径12-15mm,长度16-18mm的均匀颗粒。

71.所述步骤(3)中烘干预热温度为1000℃。

72.所述步骤(3)中还原焙烧温度为1200℃,焙烧时间为1.5h。

73.所述步骤(3)中球磨后,物料磨细到200目通过率90%。

74.所述步骤(4)中制备胶凝材料的具体过程为:

75.(4-1)向非磁性赤泥ii中加入石灰水,保证整个体系中固含量在45%,然后依次加入脱硫石膏、铝灰、电石渣,经湿法粉磨、均化、校正、压滤,得水泥生料;以质量比计,赤泥:脱硫石膏:铝灰:电石渣=30:18:25:27。

76.(4-2)将水泥生料烘干或自然晒干后煅烧得硫铝酸盐型胶凝材料。煅烧温度为1300℃,煅烧时间60分钟

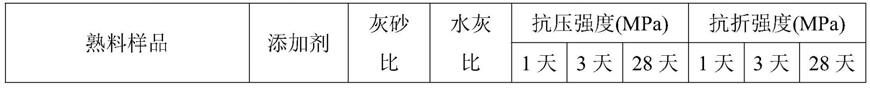

77.所述步骤(5)中以质量比计,非磁性赤泥i:煤矸石:黏土=6:3:1;所述黏土的塑性指数为18。

78.所述步骤(6)中采用转子磨烘干打散。

79.图4、图5分别为高硅高铁型方案和高铝型方案制备的熟料样品的xrd图谱,两者区别明显:前者硅酸二钙和铁相矿物为主导,后者硫铝酸钙的衍射峰则明显增强,该结果与配料预期完全相符。两熟料样品的化学组成和计算矿物组成分别如表1和表2所示。高硅高铁硫铝酸盐水泥熟料中al2o3含量低,铝硅比、铝铁比低,导致硅酸二钙的含量高达46%,铁相高达30%,而硫铝酸钙只有约20%,该矿物组成类型完全不同于常规的硫铝酸盐水泥熟料,属高贝利特、高铁相系列。标准高铝型硫铝酸盐水泥熟料中al2o3含量达到了28%,于是硫铝酸钙占到了矿物比例的47%,事实上铁含量也较高,熟料矿物组成与铁铝酸盐水泥相近。

80.表1熟料样品的化学分析结果(%)

81.熟料sio2al2o3fe2o3caotio2so3高硅高铁型(实施例1)16.1616.5210.1850.082.755.59标准高铝型(实施例2)10.0528.366.9743.521.419.65

82.表2熟料样品的主要矿物组成(%)

83.熟料β-2cao

·

sio23cao

·

3al2o3·

caso4铁相5cao

·

4tio2caso4高硅高铁型(实施例1)46.3319.9430.925.155.06标准高铝型(实施例2)28.8147.6521.172.644.15

84.根据水泥胶砂强度检测标准gb/t 17671-1999,对熟料的砂浆机械强度进行了测试,试块尺寸为40mm

×

40mm

×

160mm,养护不同的龄期。测试结果示于表3,而普通硅酸盐水泥与快硬硫铝酸盐水泥的强度等级划分标准示于表4。

85.可以看到,两种类型的熟料都表现出了良好的机械强度。高硅高铁型熟料的早期强度略低,但后期强度持续增进;标准高铝型熟料则早期强度非常优异,完全表现为硫铝酸盐水泥特征。该强度特征与熟料的物相组成一致:高硅高铁型熟料中富硅酸二钙和铁相,少硫铝酸钙;标准高铝型熟料富硫铝酸钙而少其它物相。硫铝酸钙水化快,强度发挥快,早强,高强,是硫铝酸盐水泥强度的主要贡献矿物;硅酸二钙水化速率慢,强度发挥慢,至28天龄期仅能水化20%左右早期强度较低,但是后期强度能持续增进;铁相为介于2cao

·

fe2o3到6cao

·

2al2o3·

fe2o3之间的一个固溶体系列,物相形式不同,表现出不同的水化速率和强

度性能,但总体上都介于硫铝酸钙和硅酸二钙之间。高铁形式的熟料也有可能表现出良好的机械强度性能,主要原因就有可能是铁相组成得到优化并发挥了重要作用。

86.表3熟料样品的胶砂强度测试结果

[0087][0088][0089]

表4水泥的强度等级划分标准

[0090][0091]

将试验熟料的强度测试结果与硅酸盐水泥和硫铝酸盐水泥强度等级划分标准相比较可知:高硅高铁型熟料的强度不能达到快硬硫铝酸盐水泥的标准,早强强度偏低,但性能优于普通硅酸盐水泥的最高等级52.5r等级;标准高铝型熟料则能够达到快硬硫铝酸盐水泥52.5等级的要求,表现出了极佳的机械特性。

[0092]

综上,利用赤泥、脱硫石膏、铝灰和电石渣四种工业固废作原料,完全可以制备出性能良好的硫铝酸盐型胶凝材料;按照不同的原料匹配,既可以制备符合国家标准的硫铝酸盐水泥品种,也可以制备具有普通硅酸盐水泥特性而强度性能更优异的高硅高铁硫铝酸盐型水泥品种。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1