一种高含水淤泥/工程渣土制备路用材料的方法

1.本发明属于固体废物资源化领域,特别一种高含水淤泥/工程渣土制备路用材料的方法。

背景技术:

2.城市建设和维护过程产生大量的建筑垃圾,根据《建筑垃圾处理技术标准》(cjj/t 134-2019)建筑垃圾包括拆除垃圾、工程渣土、工程泥浆、装修等固体废弃物。目前,我国建筑垃圾的数量呈几何级增长。在建筑垃圾的处理实践中,以混凝土、砖瓦为主的拆除垃圾经分选破碎后由于可代替砂石得到了较好的处置,而工程渣土、工程泥浆及拆除垃圾中分选出的30%左右的粉土多以填坑为主。随着土地资源的日趋紧张,这些废弃物的处理问题日渐突出。此外,由于河砂的限采,我国机制砂产量迅速上升。石场制砂、洗砂会产生大量的泥浆,这些泥浆主要含有大量的泥砂等悬浮物,目前机制砂企业通常采用絮凝沉降后再使用污泥脱水机脱水的方式进行处理,由此产生大量颗粒细小、难以利用的轧砂淤泥。这类淤泥目前多以填坑为主,给周边环境带来极大的污染。

3.工程渣土和淤泥的资源化有一定的实践经验可以借鉴。现有的利用模式包括土材化利用、生产烧结砖等。利用淤泥作为建筑原材料,不但可以解决传统建材资源短缺的问题,还能解决淤泥无处堆放的难题,对改善生态环境、保护耕地具有积极贡献。也有企业通过沉砂、调质、搅拌、压滤等一系列工艺将淤泥含水率降低至30%,进而制备路基、地基填筑材料。也有多地采用土壤固化技术,通过向淤泥和渣土中添加固化材料进行搅拌混合、养护,使淤泥与固化材料之间发生一系列化学反应形成具有良好工程性质的固化土,称之为土材化利用。

4.淤泥和渣土通常由于颗粒极细,比较难处理。在淤泥和工程渣土的利用中,含水率的调节是面临的另一主要问题。对于路基用材料(一般为土基),通常要求含水率降低至30%以下;对于道路基层用料(底基层/基层),含水率通常要降低至其最佳含水率(一般在10-18%之间);由于土材化利用价值低,使用量大,运距有限,在实践中通常只能够采用晾晒的方式自然脱水,对于含水较高的淤泥和工程渣土,这种处理方式效率低,生产能力有限。机械化的热法脱水的方式又存在生产成本高、处理能力不足的问题。因此,对于含水率较高的淤泥或者渣土,制备路用材料尚无操作简单、成本低廉、能够大量处理的方法。

技术实现要素:

5.本发明针对现有高含水淤泥、渣土资源化过程中存在操作复杂、生产效率低下、成本高的问题,提供一种高含水淤泥/工程渣土制备路用材料的方法,可将高含水淤泥、渣土制备成较高附加值的道路路基、基层、底基层用材料。

6.为达到上述目的,本发明采用以下技术方案:一种高含水淤泥/工程渣土制备路用材料的方法,包括:步骤一,将淤泥/工程渣土与生石灰、级配碎石、过硫酸钾及表面活性剂充分混合,

翻抛,至淤泥/工程渣土含水率降低至最佳含水率以下,得到第一混合料;步骤二,将土壤固化剂使用适量的水稀释后加入所述第一混合料中,充分搅拌均匀后焖料处理备用;步骤三,将步骤二所得原料破碎后输送至搅拌设备,将炉渣、锂渣粉、粉煤灰、硫酸钙、氢氧化钠、氧化镁、醋酸镁、普通硅酸盐水泥均匀加入搅拌设备并视情形补充水分至最佳含水率,充分搅拌可得到第二混合料,即路用混合料。

7.进一步地,所述步骤三之后,还包括:步骤四,将所述第二混合料摊铺至清表后的场地上,摊铺与整平后,碾压至压实度大于95%;碾压完成后,养护不少于7天。

8.需要说明的是,在本发明中,“a/b”应当解释为可以是以下三种并列情况中的任一种:a;b;a和b。例如,“淤泥/工程渣土”应当理解为是“淤泥”、“工程渣土”以及“淤泥和工程渣土”中的任一种。

9.优选的,步骤一中,所述生石灰的加入量为所述淤泥/工程渣土总质量的1-3%(比如1.2%、1.5%、1.8%、2%、2.3%、2.5%、2.8%等);所述级配碎石加入量为所述淤泥/工程渣土总质量的30-300%(比如50%、100%、150%、200%、250%、280%等);所述过硫酸钾加入量为所述淤泥/工程渣土总质量的0.03-0.1%(比如0.05%、0.08%等);所述表面活性剂为木质素磺酸盐、萘磺酸盐、磺化三聚氰胺甲醛树脂、聚羧酸减水剂中的一种或两种以上的混合物,其加入量为所述淤泥/工程渣土总质量的0.5-2%(比如0.8%、1.0%、1.2%、1.5%、1.8%等)。

10.优选的,步骤二中,所述土壤固化剂为符合cjt486-2015《土壤固化外加剂》标准的液体固化剂,其加入量为所述淤泥/工程渣土总质量0.005-0.05%(比如0.008%、0.01%、0.02%、0.03%、0.04%等)。可以采用一般市售的固化剂,比如c.s.s. technology, inc.公司的en-1固化剂、中科盛联的易孚森土体稳定剂、stabilization products llc公司的emc-square固化剂。

11.优选地,步骤二中,将土壤固化剂加水稀释后加入混合料中便于后续混合均匀,水的加入量相当于所述第一混合料总量的1-2%。但如水添加量过多容易影响后续所得混合料的含水率,使混合料的含水率高于最佳含水率;如添加量过少则易导致土壤固化剂不能充分稀释加入到原料里。

12.优选地,步骤二中,所述焖料处理时间为12-24h(比如15h、18h、20h、22h等),焖料处理即密封住原料让固化剂和土充分接触,起到匀化材料的作用。

13.优选的,步骤三中,原料破碎后其粒径小于2cm,可采用双级无筛底湿料破碎机进行破碎处理;防止粒径过大导致混料不均匀,进而导致产品性能受影响。

14.优选的,步骤三中,所述炉渣为热解炉炉渣,其粒径小于80μm,加入量为所述淤泥/工程渣土总质量的1-5%(比如1.5%、2%、2.5%、3%、3.5%、4%、4.5%等);优选为采用轮胎或含轮胎废弃物热解的炉渣;所述锂渣粉为使用锂辉石生产锂盐的过程中排出的废渣经干燥磨细后的产物,其加入量为所述淤泥/工程渣土总质量的1-5%(比如1.5%、2%、2.5%、3%、3.5%、4%、4.5%等);所述的粉煤灰加入量为所述淤泥/工程渣土总质量3-10%(比如3.5%、4%、5%、6%、

7%、8%、9%等);所述硫酸钙为市售二水硫酸钙,其加入量为所述淤泥/工程渣土总质量的0.2-2%(比如0.5%、0.8%、1.0%、1.2%、1.5%、1.8%等);所述氢氧化钠的加入量为淤泥/工程渣土总质量0.2-0.5%(比如0.3%、0.4%、0.5%等);所述氧化镁为轻烧氧化镁,其活性为55%-75%(参照标准测定的wb/t1019-2002),加入量为所述淤泥/工程渣土总质量1-3%(比如1.2%、1.5%、1.8%、2%、2.3%、2.5%、2.8%等);所述醋酸镁的加入量为所述淤泥/工程渣土总质量0.01-0.03%(比如0.015%、0.02%、0.025%等);所述普通硅酸盐水泥的加入量为所述淤泥/工程渣土总质量4-18%(比如6%、8%、10%、12%、15%、17%等)。

15.步骤三中,如有必要补充加水至第二混合料能保持最佳含水率,加入水量按照下式计算:w=(最佳含水率-实际含水率)*m,m是各种原料总重量。

16.本发明还提供一种路用材料,采用上述方法制备而成。

17.本发明的方案选用上述原料的理由如下:首先利用生石灰、级配碎石、氧化剂过硫酸钾及表面活性剂的综合作用,实现高含水的淤泥/工程渣土中含水率的快速降低,通常情况下,配合常规通风措施,含水率可降低至10%左右。在此过程中,利用淤泥/工程渣土中的水对生石灰进行消解,消解过程中基体温度升高,脱水速率加快;级配碎石的加入既有利于混合过程,又能够改善基体的透气性,加速脱水过程;氧化剂过硫酸钾的加入打开土粒与水分子之间的电化学键,使土粒吸附的水变成自由水,也为脱水过程创造有利条件;在此过程中,表面活性剂能定向吸附于泥土颗粒表面,促使泥土颗粒相互分散,释放出被包裹部分水,促进水分脱除。发明人经过实验确定了原料的优选用量比(质量份数比)为,淤泥/工程渣土:生石灰:级配碎石:过硫酸钾:表面活性剂=100:(1-3):(30-300):(0.03-0.1):(0.5-2)。

18.热解炉炉渣中含有无定型碳及活性组分,活性炭可以对土壤颗粒和临近的路基表面提供增强效果,并可以提高其抗渗性,轮胎或含轮胎废弃物热解的炉渣效果尤佳;锂渣粉中含有少量锂,相比于普通的微粉材料,抗渗性更好,特别适合于泥土含量高的道路基层材料;锂渣、炉渣与粉煤灰中的硅铝活性组分在氢氧化钠(碱度增强)以及硫酸钙(促进水化速度)的作用下,可以与氧化钙(步骤一中反应未完全而残余的氧化钙)、氢氧化钙和氧化镁化合形成胶凝相,提高路用材料的强度和稳定性;醋酸镁的加入进一步提高氧化镁反应活性。在以上物质的共同作用及水泥的水化作用下,提高淤泥/工程渣土的最大干密度,降低其最佳含水率,改善了工作性能,实现高含水淤泥/工程渣土向路用基层、底基层材料的转变。

19.与现有技术相比,本发明具有如下技术优势:1)本发明所述的方法可以处理高含水的淤泥和/或工程渣土,脱水过程简单,并将其制备成道路基层或底基层,相比于路基和填方用土,附加值高。

20.2)本发明所述的方法所用的原料主要为淤泥、工程炉渣、锂渣粉、粉煤灰等固体废物,廉价易得,大大降低处理成本,能实现多种废弃物的协同处置。

21.3)本发明所得的路用材料稳定性高,耐水性好,有利于环境保护,且具有工程应用前景。

附图说明

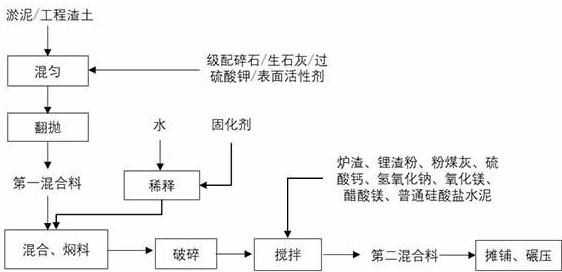

22.图1是本发明实施例所用淤泥的xrd图谱;图2是本发明实施例所用淤泥的原料粒径分布图谱;图3为本发明优选实施例的制备方法流程图。

具体实施方式

23.以下将通过实施例结合附图对本发明的内容做进一步的详细说明,本发明的保护范围包含但不限于下述实施例。

24.实施例中未注明具体实验步骤或条件的,按照本领域内的文献所描述的常规步骤的操作或条件即可进行。

25.实施例中使用的各种试剂和原料均为市售产品。

26.实施例中所用的淤泥(为轧砂厂废水絮凝泥,含水率30%以上)和工程渣土取自浙江绍兴。淤泥原料性质参见下表1,从其组成可以看出,其主要组成成分是sio2、al2o3、cao和fe2o3。

27.表1 元素组成成分sio2al2o3caofe2o3mgona2ok2otio2含量(%)52.75618.099.8038.5494.752.4531.7221.027淤泥的xrd图谱参见图1,分析显示其主要矿物组成是石英(sio2)、方解石(cao)和水化硅铝酸钙。粒径分布图谱参见图2,分析显示粒径较小,d50=46μm,d90=154微米,粒度非常细,无法作为建筑骨料。

28.图3为本发明优选实施方式的高含水淤泥、渣土制备路用材料的方法流程图,基本包括如下步骤:(1)将淤泥/工程渣土与生石灰、级配碎石、过硫酸钾及表面活性剂充分混合,翻抛2-3次,至淤泥/工程渣土含水率降低至最佳含水率以下,得到第一混合料;(2)将土壤固化剂使用相当于步骤(1)所得第一混合料总量1-2%的水稀释后,加入所述第一混合料中,充分搅拌均匀后焖料过夜备用;(3)将步骤二所得原料破碎后输送至搅拌设备,将炉渣、锂渣粉、粉煤灰、硫酸钙、氢氧化钠、氧化镁、醋酸镁、普通硅酸盐水泥均匀加入搅拌设备并视情形补充水分至最佳含水率,充分搅拌可得到第二混合料,即路用混合料。

29.(4)将所述第二混合料摊铺至清表后的场地上,摊铺与整平后,碾压3-5遍,控制压实度大于95%;碾压完成后,养护不少于7天。

30.实施例1一种高含水淤泥、渣土制备路用材料的方法,包括如下步骤:(1)将质量比1:1的淤泥和工程渣土共10kg,与200g生石灰、5kg级配碎石、3g过硫酸钾、50g木质素磺酸盐充分混合,翻抛3次,晾干至淤泥/工程渣土含水率降低至最佳含水率以下。

31.(2)将1g c.s.s. technology, inc.公司的en-1固化剂使用305g水稀释后加入脱水后的原料,充分搅拌均匀后焖料过夜备用。

32.(3)将焖料后的原料使用双级无筛底湿料破碎机破碎至粒径小于2cm,输送至搅拌

设备,将300g生活垃圾热解炉炉渣、200g锂渣粉、300g粉煤灰、50g硫酸钙、50g氢氧化钠、100g氧化镁、1g醋酸镁、750g普通硅酸盐水泥均匀加入搅拌设备并补充水分至最佳含水率,充分搅拌均匀可得到路用混合料。

33.(4)将混合料摊铺至清表后的场地上,摊铺与整平后,使用重型压路机碾压5遍,碾压完成后,养护7d。

34.经测定,淤泥/工程渣土初始含水率35.2%,24小时内含水率降低至10.6%,路用混合料最佳含水率为12.3%、最大干密度1.86g/cm3,现场压实度97.6%。参照《公路工程无机结合料稳定材料试验规程》jtg e51对现场混合料进行成型,经养护后测定7天无侧限抗压强度为4.7mpa。

35.上述含水率和最佳含水率、最大干密度参照《公路工程无机结合料稳定材料试验规程》jtg e51测定,压实度使用重型击实方法测得的数据(干密度)为准,现场压实度以灌砂法或环刀法测定,测定方法参考现行行业标准《公路路基路面现场测试规程》jtg e60。

36.实施例2一种高含水淤泥、渣土制备路用材料的方法,包括如下步骤:(1)将质量比1:3的淤泥和工程渣土共10kg,与100g生石灰、3kg级配碎石、5g过硫酸钾、80g萘磺酸盐充分混合,翻抛3次,晾干至淤泥/工程渣土含水率降低至最佳含水率以下。

37.(2)将2g中科盛联的易孚森土壤固化剂使用260g水稀释后加入脱水后的原料,充分搅拌均匀后焖料24h备用。

38.(3)将焖料后的原料使用双级无筛底湿料破碎机破碎至粒径小于2cm,输送至搅拌设备,将500g生活垃圾热解炉炉渣、500g锂渣粉、1000g粉煤灰、100g硫酸钙、50g氢氧化钠、300g氧化镁、3g醋酸镁、960g普通硅酸盐水泥均匀加入搅拌设备并补充水分至最佳含水率,充分搅拌可得到路用材料。

39.(4)将混合料摊铺至清表后的场地上,摊铺与整平后,使用重型压路机碾压5遍,碾压完成后,养护7d。

40.参考实施例1的方法,经测定,本实施例中,淤泥/工程渣土初始含水率30.5%,24小时内含水率降低至11.5%,路用混合料最佳含水率为13.6%、最大干密度1.81g/cm3,现场压实度96.8%。参照《公路工程无机结合料稳定材料试验规程》jtg e51对现场混合料进行成型,经养护后测定7天无侧限抗压强度为3.8mpa。

41.实施例3一种高含水淤泥、渣土制备路用材料的方法,包括如下步骤:(1)将质量比2:1的淤泥和工程渣土共10kg,与300g生石灰、30kg级配碎石、10g过硫酸钾、200g磺化三聚氰胺甲醛树脂充分混合,翻抛3次,晾干至淤泥/工程渣土含水率降低至最佳含水率以下。

42.(2)将5g c.s.s. technology, inc.公司的en-1固化剂使用500g水稀释后加入脱水后的原料,充分搅拌均匀后焖料过夜备用。

43.(3)将焖料后的原料使用双级无筛底湿料破碎机破碎至粒径小于2cm,输送至搅拌设备,将100g生活垃圾热解炉炉渣、100g锂渣粉、300g粉煤灰、20g硫酸钙、20g氢氧化钠、100g氧化镁、1g醋酸镁、1800g普通硅酸盐水泥均匀加入搅拌设备并补充水分至最佳含水

率,充分搅拌可得到路用材料。

44.(4)将混合料摊铺至清表后的场地上,摊铺与整平后,使用重型压路机碾压3遍,碾压完成后,养护7d。

45.参考实施例1的方法,经测定,本实施例中,淤泥/工程渣土初始含水率37.8%,24小时内含水率降低至9.7%,路用混合料最佳含水率为12.1%、最大干密度1.95g/cm3。现场压实度97.2%。参照《公路工程无机结合料稳定材料试验规程》jtg e51对现场混合料进行成型,经养护后测定7天无侧限抗压强度为6.2 mpa。

46.实施例4一种高含水淤泥、渣土制备路用材料的方法,包括如下步骤:(1)将质量比1:5的淤泥和工程渣土共10kg,与100g生石灰、10kg级配碎石、5g过硫酸钾、100g聚羧酸减水剂充分混合,翻抛3次,晾干至淤泥/工程渣土含水率降低至最佳含水率以下。

47.(2)将2g stabilization products llc公司的emc-square土壤固化剂使用380g水稀释后加入脱水后的原料,充分搅拌均匀后焖料过夜备用。

48.(3)将焖料后的原料使用双级无筛底湿料破碎机破碎至粒径小于2cm,输送至搅拌设备,将200g生活垃圾热解炉炉渣、350g锂渣粉、600g粉煤灰、100g硫酸钙、30g氢氧化钠、200g氧化镁、2g醋酸镁、1200g普通硅酸盐水泥均匀加入搅拌设备并补充水分至最佳含水率,充分搅拌可得到路用材料。

49.(4)将混合料摊铺至清表后的场地上,摊铺与整平后,使用重型压路机碾压3遍,碾压完成后,养护7d。

50.参考实施例1的方法,经测定,本实施例中淤泥/工程渣土初始含水率28.7%,24小时内含水率降低至8.6%,路用混合料最佳含水率为13.6%、最大干密度1.90g/cm3。现场压实度96.5%。参照《公路工程无机结合料稳定材料试验规程》jtg e51对现场混合料进行成型,经养护后测定7天无侧限抗压强度为5.1 mpa。

51.实施例5一种高含水淤泥、渣土制备路用材料的方法,包括如下步骤:(1)将质量比1:5的淤泥和工程渣土共10kg,与100g生石灰、10kg级配碎石、5g过硫酸钾、100g聚羧酸减水剂充分混合,翻抛3次,晾干至淤泥/工程渣土含水率降低至最佳含水率以下。

52.(2)将2g stabilization products llc公司的emc-square土壤固化剂使用380g水稀释后加入脱水后的原料,充分搅拌均匀后焖料过夜备用。

53.(3)将焖料后的原料使用双级无筛底湿料破碎机破碎至粒径小于2cm,输送至搅拌设备,将200g废弃轮胎热解炉炉渣、350g锂渣粉、600g粉煤灰、100g硫酸钙、30g氢氧化钠、200g氧化镁、2g醋酸镁、1200g普通硅酸盐水泥均匀加入搅拌设备并补充水分至最佳含水率,充分搅拌可得到路用材料。

54.(4)将混合料摊铺至清表后的场地上,摊铺与整平后,使用重型压路机碾压3遍,碾压完成后,养护7d。

55.参考实施例1的方法,经测定,本实施例中淤泥/工程渣土初始含水率28.7%,24小时内含水率降低至8.6%,路用混合料最佳含水率为13.6%、最大干密度1.90g/cm3。现场压实

度96.5%。参照《公路工程无机结合料稳定材料试验规程》jtg e51对现场混合料进行成型,经养护后测定7天无侧限抗压强度为5.9 mpa。

56.对比例1对比例1与实施例1相比,在干化过程中未加入生石灰、级配碎石、过硫酸钾及木质素磺酸盐,仅正常晾干;在实际操作中,原料粘性较大,翻抛过程操作困难,脱水慢。使用翻抛机翻抛5次,晾干时间48小时含水率仍然高于15%,未达到其最佳含水率12.3%。由于含水率高,仍不能用于制备路用基层、底基层材料,严重影响生产效率。

57.对比例2对比例2与实施例2相比,脱水过程相同,均为将质量比1:3的淤泥和工程渣土共10kg,与100g生石灰、3kg级配碎石、5g过硫酸钾、80g萘磺酸盐充分混合,翻抛3次,晾干至含水率降低至最佳含水率以下。然后将2g中科盛联的易孚森土壤固化剂使用260g水稀释后加入脱水后的原料,充分搅拌均匀后焖料24小时备用。

58.在制备道路基层和底基层过程中,直接在焖料后的原料中加入3kg的普通硅酸盐水泥并补充水分至最佳含水率,充分搅拌。将混合料摊铺至清表后的场地上,摊铺与整平后,使用重型压路机碾压5遍,碾压完成后,养护7d。

59.参考实施例1的方法,经测定,路用混合料最佳含水率14.3%、最大干密度1.78g/cm3。现场压实度95.6%。参照《公路工程无机结合料稳定材料试验规程》jtg e51对现场混合料进行成型,经养护后,表面开裂,测定7天无侧限抗压强度为2.9 mpa,低于实施例2。

60.最后,还需要说明的是,在本公开中,如有的话,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

61.尽管上面已经通过本公开的具体实施例的描述对本公开进行了披露,但是,应该理解,本领域技术人员可在所附方案的精神和范围内设计对本公开的各种修改、改进或者等同物。这些修改、改进或者等同物也应当被认为包括在本公开所要求保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1