煤焦油沥青基片层多孔碳材料的制备方法

1.本发明属于吸附剂技术领域,具体涉及煤焦油沥青基片层多孔碳材料的制备方法。

背景技术:

2.我国具有丰富的煤碳资源,石油和天然气储量相对较少,创新发展煤碳液化技术是缓解我国石油资源短缺、石油资源供需紧张的重要途径之一,也是提高煤碳资源利用率,高效利用煤碳工业副产物,促进能源、经济和环境协调发展的重要举措。煤焦油沥青是煤焦油蒸馏提取馏分后的残留物,主要成分为多环芳烃,具有芳香度高、碳含量高,易于聚合或交联的特点,是公认的制备煤基碳材料的优良前驱体。

3.大多数活性碳材料采用煤、木材、果壳、椰壳、核桃壳、杏壳、枣壳等为原料,用koh活化剂活化制得。目前,直接用煤焦油沥青经过高温热解活化改性制备活性碳的报道研究较少。目前利用沥青类物质制备活性碳的办法中,中国专利《一种超级活性碳、及其制备方法》(申请日:20170420;申请号:cn201710264734.4;公开日:20170728;公开号:cn106986340a)公开了一种超级活性碳、及其制备方法;该制备方法包括以下步骤:预氧化过程:将煤直接液化沥青在微波作用下进行预氧化反应,得到预氧化沥青;碳化过程:将预氧化沥青与活化剂混合,微波作用下进行碳化反应,得到碳化沥青;活化过程:将碳化沥青在微波作用下进行升温活化,得到活化产物;除杂过程:将活化产物进行除杂,得到超级活性碳。该制备方法由煤直接液化沥青制备活性碳材料的办法,要经历预氧化过程、碳化过程、活化过程、除杂过程,且每个过程操作步骤繁多,工艺复杂,不利于工业化生产推广。

4.中国专利《一种煤沥青基片状中孔碳的制备及应用》(申请日:20180524;申请号:cn201810507710.1;公开日:20180928;公开号:cn108584949a)公开了一种煤沥青基片状中孔碳的制备及应用;该制备是以煤沥青为碳源,镁铝水滑石为导向模板,氢氧化钾为造孔剂,将氢氧化钾、合成的镁铝水滑石粉末研磨混合后再与煤沥青粉末混匀,随后转移至刚玉舟中,置于管式炉内进行加热,最后自然降温至室温;将得到的产物取出,经洗涤和干燥后得到煤沥青基片状中孔碳。该制备方法以镁铝水滑石为模板,koh活化制备煤沥青基片状中孔碳的办法,采用模板法-化学活化法,后续去除模板,不仅工艺复杂且不环保,且所用表活剂价格高昂,极大限制了该方法的实际应用。

技术实现要素:

5.本发明的目的是提供煤焦油沥青基片层多孔碳材料的制备方法,解决了现有煤焦油沥青制备工艺流程复杂,成本高的问题。

6.本发明所采用的技术方案是,煤焦油沥青基片层多孔碳材料的制备方法,具体按照以下步骤实施:

7.步骤1、称取煤焦油沥青进行预氧化处理,得到氧化沥青;

8.步骤2、称取步骤1制得的氧化沥青作为碳源,添加活化剂,加热活化后洗涤干燥,

制得到煤焦油沥青基片层多孔碳。

9.本发明的特点还在于,

10.步骤1具体按照以下步骤实施:

11.步骤1.1、称取3g煤焦油沥青置于管式炉内,以3~5℃

·

min-1

的升温速度加热至300℃,空气氧化2h~4h后降至室温;

12.步骤1.2、将管式炉的样品取出,粉碎筛分后,得到氧化沥青。

13.步骤2具体按照以下实施:

14.步骤2.1,称取步骤1得到的氧化沥青1g,加入2~5g活化剂,在研钵中充分研磨后置于管式炉内,在氩气的保护下以5℃

·

min-1

的升温速率加热至650~850℃,其中氩气流速为100ml

·

min-1

,活化后降至室温;

15.步骤2.2,将步骤2.1制得到的样品放入烧杯内,先后用3mhcl、去离子水洗涤至中性,并真空干燥至恒重,制得煤焦油沥青基多孔碳。

16.步骤2.1中活化剂采用氢氧化钾。

17.步骤1.1中空气流速为200~300ml

·

min-1

。

18.步骤1.2中筛分粒径不大于200目。

19.步骤2.1中活化时间为40min~80min。

20.步骤2.2中真空干燥处理的温度为60℃-100℃,时间为6h-12h。

21.本发明的有益效果是:本发明制备的煤焦油沥青基片层多孔碳材料,具有超大的比表面积,具有良好的孔隙结构,其中微孔结构占比较大,小中孔次之,大微孔最少,有效调控沥青基碳材料的形貌和孔结构,本发明成本低且制备工艺简单,条件温和,可控性好,操作方便,便于实际工业化应用,本发明制备的煤焦油沥青基片层多孔碳材料作为极具实际应用价值的吸附剂。

附图说明

22.图1是本发明制备该沥青基层状多孔碳材料的流程图;

23.图2是本发明5个实施例制得的煤焦油沥青基片层多孔碳材料的raman图;

24.图3(a)是本发明实施例5制备的煤焦油沥青基片层多孔碳材料的扫描电镜图;

25.图3(b)是本发明实施例1的煤焦油沥青基片层多孔碳材料的扫描电镜图;

26.图3(c)是本发明实施例2制备的煤焦油沥青基片层多孔碳材料的扫描电镜图;

27.图3(d)是本发明实施例3制备的煤焦油沥青基片层多孔碳材料的扫描电镜图;

28.图3(e)是本发明实施例4制备的煤焦油沥青基片层多孔碳材料的扫描电镜图;

29.图3(f)是本发明实施例3制备的煤焦油沥青基片层多孔碳材料的局部孔隙扫描电镜图;

30.图3(g)是本发明实施例3制备的煤焦油沥青基片层多孔碳材料片层状结构的扫描电镜图;

31.图3(h)是本发明实施例3制备的煤焦油沥青基片层多孔碳材料透射电镜图;

32.图3(i)是本发明实施例4制备的煤焦油沥青基片层多孔碳材料的元素分析图;

33.图3(j)是本发明实施例3制备的煤焦油沥青基片层多孔碳材料c元素分布图;

34.图3(k)是本发明实施例3制备的煤焦油沥青基片层多孔碳材料的n元素分布图;

35.图3(l)是本发明实施例3例制备的煤焦油沥青基片层多孔碳材料的o元素分布图;

36.图4(a)是本发明5个实施例制备的煤焦油沥青基片层多孔碳材料的n2吸附-脱附等温线图;

37.图4(b)是本发明5个实施例制备的煤焦油沥青基片层多孔碳材料的孔径分布曲线图;

38.图4(c)是本发明5个实施例制备的煤焦油沥青基片层多孔碳材料比表面积、微孔占比统计图。

具体实施方式

39.下面结合附图和具体实施方式对本发明进行详细说明。

40.本发明煤焦油沥青基片层多孔碳材料的制备方法,流程如图1所示,具体按照以下步骤实施:

41.步骤1、称取煤焦油沥青进行预氧化处理,得到氧化沥青;

42.步骤1的过程为:

43.步骤1.1、称取3g煤焦油沥青置于管式炉内,以3~5℃

·

min-1

的升温速度加热至300℃,空气氧化2h~4h后降至室温,空气流速为200~300ml

·

min-1

;

44.步骤1.2、将管式炉的样品取出,粉碎筛分后,得到氧化沥青;筛分粒径不大于200目。

45.步骤2、称取步骤1制得的氧化沥青作为碳源,添加活化剂,加热活化后洗涤干燥,制得到煤焦油沥青基片层多孔碳;

46.步骤2具体按照以下实施:

47.步骤2.1,称取步骤1得到的氧化沥青1g,加入2~5g活化剂在研钵中充分研磨后置于管式炉内,活化剂采用氢氧化钾,在氩气的保护下以5℃

·

min-1

的升温速率加热至650~850℃,其中氩气流速为100ml

·

min-1

,活化后降至室温;活化时间为40min~80min。

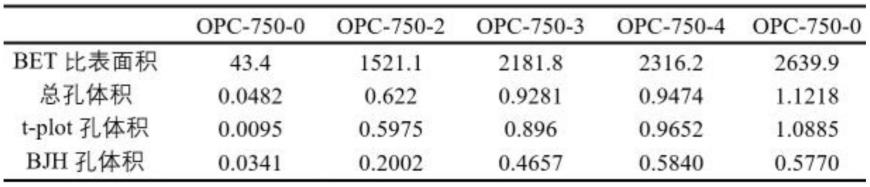

48.步骤2.2,将步骤2.1制得到的样品放入烧杯内,先后用3mhcl、去离子水洗涤至中性,并真空干燥至恒重,制得煤焦油沥青基多孔碳;真空干燥处理的温度为60℃-100℃,时间为6h-12h。

49.实施例1

50.本实施例制备的煤焦油沥青基片层多孔碳材料,具体按照以下步骤实施:

51.步骤1,将3g沥青煤焦油沥青置于管式炉内,以3℃

·

min-1

的升温速度加热至300℃,在空气中氧化2h后降至室温,空气流速为200ml

·

min-1

,取出样品粉碎、筛分至200目以下,收集得到氧化沥青,记为octp。

52.步骤2,取1g步骤1得到的氧化沥青和2gkoh在研钵中充分研磨后置于管式炉内,在氩气的保护下以5℃

·

min-1

的升温速率加热至650℃,其中氩气流速为100ml

·

min-1

,活化40min后降至室温;将制备得到的样品放入烧杯内,先后用3mhcl、去离子水洗涤至中性,于80℃下干燥至恒重,制得煤焦油沥青基多孔碳,记为opc-t-2。

53.本实施例中通过加入2g koh活化剂活化得到的煤焦油沥青基多孔碳opc-t-2比表面积达到1521.1m2/g。

54.实施例2

55.本实施例制备的煤焦油沥青基片层多孔碳材料,具体按照以下步骤实施:

56.步骤1,将3g煤焦油沥青置于管式炉内,以3℃

·

min-1

的升温速度加热至300℃,在空气中氧化2h后降至室温,空气流速为250ml

·

min-1

;取出样品粉碎、筛分至200目以下,收集得到氧化沥青,记为octp。

57.步骤2,取1g步骤1得到的氧化沥青和3gkoh在研钵中充分研磨后置于管式炉内,在氩气的保护下以5℃

·

min-1

的升温速率加热至800℃,其中氩气流速为100ml

·

min-1

,活化80min后降至室温;将制备得到的样品放入烧杯内,先后用3m hcl、去离子水洗涤至中性,于80℃下干燥至恒重,制得煤焦油沥青基多孔碳,记为opc-t-3。

58.本实施例中通过上述实验条件加入3g koh活化剂活化得到的煤焦油沥青基多孔碳opc-t-3比表面积达到12181.8m2/g。

59.实施例3

60.本实施例制备的煤焦油沥青基片层多孔碳材料,具体按照以下步骤实施:

61.步骤1,将3g煤焦油沥青置于管式炉内,以5℃

·

min-1

的升温速度加热至300℃,在空气中氧化4h后降至室温,空气流速为250ml

·

min-1

,取出样品粉碎、筛分至200目以下,收集得到氧化沥青,记为octp。

62.步骤2,取1g步骤1得到的氧化沥青和4gkoh在研钵中充分研磨后置于管式炉内,在氩气的保护下以5℃

·

min-1

的升温速率加热至850℃,其中氩气流速为100ml

·

min-1

,活化80min后降至室温;将制备得到的样品放入烧杯内,先后用3mhcl、去离子水洗涤至中性,于80℃下干燥至恒重,制得煤焦油沥青基多孔碳,记为opc-t-4。

63.本实施例通过上述实验条件加入4g koh活化剂活化得到的煤焦油沥青基多孔碳opc-t-4比表面积达到2316.2m2/g

64.实施例4

65.本实施例制备的煤焦油沥青基片层多孔碳材料,具体按照以下步骤实施:

66.步骤1,称取3g煤焦油沥青置于管式炉内,以5℃

·

min-1

的升温速度加热至300℃,在空气中氧化2h后降至室温,空气流速为250ml

·

min-1

;取出样品粉碎、筛分至200目以下,收集得到氧化沥青,记为octp。

67.步骤2,取1g步骤1得到的氧化沥青和5gkoh在研钵中充分研磨后置于管式炉内,在氩气的保护下以5℃

·

min-1

的升温速率加热至850℃,其中氩气流速为100ml

·

min-1

,活化60min后降至室温;将制备得到的样品放入烧杯内,先后用3mhcl、去离子水洗涤至中性,于80℃下干燥至恒重,制得煤焦油沥青基多孔碳,记为opc-t-5。

68.本实施例通过上述实验条件加入5g koh活化剂活化得到的煤焦油沥青基多孔碳opc-t-5比表面积达到2639.9m2/g。

69.实施例5

70.本实施例制备的煤焦油沥青基片层多孔碳材料,具体按照以下步骤实施:

71.步骤1,将3g煤焦油沥青置于管式炉内,以3℃

·

min-1

的升温速度加热至300℃,在空气中氧化2h后降至室温,空气流速为250ml

·

min-1

,取出样品粉碎、筛分至200目以下,收集得到氧化沥青,记为octp。

72.步骤2,取1g步骤1得到的氧化沥青在研钵中充分研磨后置于管式炉内,在氩气的保护下以5℃

·

min-1

的升温速率加热至800℃,其中氩气流速为100ml

·

min-1

,活化60min后

降至室温;将制备得到的样品放入烧杯内,先后用3mhcl、去离子水洗涤至中性,于80℃下干燥至恒重,制得煤焦油沥青基多孔碳,记为opc-t-0。

73.本实施例不加koh活化剂制得的煤焦油沥青基多孔碳,比表面积只有43.4m2/g。

74.本发明的5个实施例制备的煤焦油沥青基片层多孔碳材料,如图2所示,不同制备条件下,通过不同质量比koh和氧化沥青,制得的沥青基片层多孔碳材料的raman图,不添加koh和分别添加2g、3g、4g、5gkoh制备得出的系列片层多孔碳材料在1350和1580cm-1

处的2个特征峰分别对应于d峰和g峰,这分别归因于非晶碳的缺陷和结晶度。d峰和g峰的强度比(id/ig)代表石墨化程度,其值从不添加koh活化剂和添加2g、3g、4g、5gkoh活化剂的分别对应数值0.52、0.49、0.46、0.46、0.42,对比看出,随着koh活化剂的增加,id/ig对应的值有逐渐减小的趋势,说明石墨化程度逐渐降低。而较低的石墨化程度对于吸附有重要意义。

75.如图3(a)-(f)所示,从不添加koh直接高温活化得到的opc-750-0呈现块状结构,随着koh用量从2g、3g、4g、5g的逐渐增加,所得opc-750-2、opc-750-3、opc-750-4、opc-750-5碳材料的结构呈现片状结构,且层状结构清晰可见,孔的直径为1~2μm,同时材料表面的出现了丰富的孔结构,活化剂koh的用量对片层多孔碳的形貌和表面孔结构的形成有显著影响。

76.图3(h)为实施例3中制备的煤焦油基片层多孔碳材料opc-750-4的hrtem图,如图3(h)所示,边缘具有石墨微晶,乱层石墨结构在向有序石墨结构转变。图3(i)-(l)为实施例3中制备的煤焦油基片层多孔碳材料opc-750-4的eds图,如图3(i)-(l)所示,c、n、o元素分布较为均匀。

77.本发明的5个实施例制备的煤焦油沥青基片层多孔碳材料样比表面积以及孔体积的分布和不同孔径占比统计参数,如表1所示;

[0078][0079]

如图4(a)所示,实施例1-4制备的片层多孔碳材料的n2吸附-脱附等温线,显示了典型ⅰ型特征。在低相对压力(p/p0)下,吸附量随相对压力的增加而急剧上升,随后增加放缓,出现吸附平台,说明了这些样品表面主要以微孔为主。实施例5制备的煤焦油基片层多孔碳材料opc-750-0的吸附等温线显示了典型的iv型特征,表明了其表面具有介孔结构。

[0080]

如图4(b)所示,实施例1-4制备的片层多孔碳材料的孔径分布曲线,是微孔结构,其中,实施例4的大微孔(1.5-2nm)和小中孔(2-4nm)比其他多孔碳的多。如图4(c)所示,实施例1-4制备得到得煤焦油基片层多孔碳材料具有超大的比表面积,尤其表现在用4g和5g koh活化剂活化制备得到得煤焦油基片层多孔碳材料,比表面积超过了2500(m2/g),且微孔占比50%以上。

[0081]

本发明煤焦油沥青基片层多孔碳材料的制备方法,将预氧化处理后的煤焦油沥青和活化剂处理后,进而调节所制备的焦油沥青基片层多孔碳材料的比表面积和孔隙结构。本发明制备出的具有超大的比表面积和丰富的孔隙结构,有效提高煤焦油沥青基片层多孔碳材料作为吸附剂的吸附性能,b本发明制备工艺简单且成本低,条件温和,可控性好,操作

方便,适于实际工业化应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1