一种稀土改性的钛酸锶巨介电陶瓷材料及其制备方法与流程

1.本发明属于介电陶瓷材料技术领域,尤其涉及一种稀土改性的钛酸锶巨介电陶瓷材料及其制备方法。

背景技术:

2.随着当今信息技术的发展,对介电材料提出了更高的要求,巨介电材料因其巨大的介电常数、低介电损耗及良好的温度和频率稳定性在电容式电子元件和高能量密度存储组件的小型化中有重要应用;过往研究中在追求高介电常数的过程中,常常面临高介电损耗的存在,如何在拥有高介电常数的同时还具有低的介电损耗成为一大难题。

3.介电常数是材料的本征参数,大多数电介质材料是一种电绝缘体,当电介质材料处在一定的电场的环境中,其内部正负电荷将偏离电荷重心,达到新的平衡状态,形成偶极子,出现电极性,产生极化,介质的极化强度是指单位体积的偶极矩,而介电常数是衡量电介质材料在这种电场作用下的极化能力的参数,也可以称之为介电系数或电容率,反映电介质材料储存电荷能力的大小;电介质材料在电场作用下完成极化的同时伴随着能量的损耗,该损耗直接影响着信号的存储和电子元器件工作的稳定性和可靠性,如果电子元器件在工作时,由于损耗导致温度升高,影响着电介质材料的介电性能,影响着整个电子设备运行;因此研究介电损耗并降低介电损耗对于电介质陶瓷介电性能的研究是非常重要的。

技术实现要素:

4.本发明的目的在于克服上述现有技术的不足之处而提供一种具有高介电常数、低介电损耗的稀土改性的钛酸锶巨介电陶瓷材料及其制备方法。

5.为实现上述目的,本发明采取的技术方案为:一种稀土改性的钛酸锶巨介电陶瓷材料,所述陶瓷材料的通式为sr

1-3x/2

ln

x

tio3;其中,0.0075≤x≤0.01,ln为稀土元素ce、dy或sm中的任意一种。

6.本发明提供的稀土改性的钛酸锶巨介电陶瓷材料以钛酸锶为基体,对其进行稀土元素ce、dy或sm掺杂,并优选掺杂的数量,在特定的掺杂数量以及掺杂稀土元素下,形成的掺杂陶瓷材料会产生氧空位和自由电子,从而形成巨大的缺陷偶极子簇缺;缺陷偶极子在短距离内局限自由电子或氧空位,而其内部的局部载流子跳跃对巨介电常数做出了巨大贡献;此外,载流子与缺陷偶极子之间的强耦合产生了优异的介电温度稳定性。其中,本发明提供的巨介电陶瓷材料的介电性能都在11000(rt,1khz)以上,且在上述三种稀土元素的掺杂下,制备得到的材料还具有极低的介电损耗,介电损耗在0.07(rt,1khz)以下,还具有优异的频率稳定性和优异的温度稳定性。

7.另外,本发明还提供了所述陶瓷材料的制备方法,包括以下步骤:

8.(1)将钛源、锶源和ln源混合进行第一球磨、干燥,得混合粉体ⅰ;

9.(2)将混合粉体ⅰ在空气中煅烧,煅烧结束后进行第二球磨,得混合粉体ⅱ;

10.(3)将pva水溶液加入到混合粉体ⅱ中,制粒、压片,得生片;

11.(4)将生片进行烧结、抛光,得陶瓷材料。

12.本发明提供的技术方案在空气中煅烧、烧结后就实现了巨大的介电常数,得到的介电性能都在11000(rt,1khz)以上。将其进一步在较低温度的氮气气氛下退火,能够进一步提高材料的介电常数,并且保证低的介电损耗,实现了材料优异的介电性能。

13.作为本发明所述制备方法的优选实施方式,所述步骤(4)中,在将生片进行烧结之后、抛光之前还包括退火的步骤。

14.将生片烧结之后、抛光之前进行退火,能够进一步提高材料的介电常数,使得得到的材料的介电常数在26000(rt,1khz)以上,且能保证低的介电损耗,得到的介电损耗在0.01(rt,1khz)以下,实现了材料优异的介电性能。

15.作为本发明所述制备方法的优选实施方式,所述步骤(4)中,将生片进行烧结前,还包括将生片埋在相同组分的粉体ⅱ里,使生片减少与空气的接触,同时保证生片成分的稳定,再对其进行烧结。

16.作为本发明所述制备方法的优选实施方式,所述锶源包括碳酸锶、氢氧化锶、硝酸锶中的任意一种;所述ln源包括氧化铈、硝酸铈、氧化钐、氧化镝中的任意一种;所述钛源包括二氧化钛。

17.作为本发明所述制备方法的优选实施方式,所述第一球磨和第二球磨的分散剂为无水乙醇,球磨的时间为6-10h。

18.加入无水乙醇作为球磨分散剂,一方面能够使得粉末具有一定的流动性和粘接性,有利于球磨操作。另一方面能够降低在球磨过程中粉末产生的热量,避免粉体过热,并且,无水乙醇容易挥发,不会残余在粉体中而对制备得到的材料的性质产生影响。

19.作为本发明所述制备方法的优选实施方式,所述煅烧的温度为1150-1200℃,煅烧的时间为2-3h。

20.作为本发明所述制备方法的优选实施方式,所述pva水溶液的质量分数为3-8%。

21.当采用上述质量分数的pva水溶液时,能够起到很好的粘结作用,从而在后续压片的过程中完全填补粉体中的缝隙,且后续也不会对胚体的烧结带来影响。

22.作为本发明所述制备方法的优选实施方式,所述压片的压力为120-550mpa。

23.作为本发明所述制备方法的优选实施方式,所述烧结包括以下步骤:以1.5-5.0℃/min的升温速率升温至530-580℃后保温5-8h,然后以4-8℃/min的升温速率升温到1450-1500℃,在空气中烧结2-4h。

24.作为本发明所述制备方法的优选实施方式,所述退火的温度为1000-1300℃,退火的时间为0.5-1h,退火的环境为氮气环境。

25.与现有技术相比,本发明的有益效果为:

26.第一:本发明提供的稀土改性的钛酸锶巨介电陶瓷材料以钛酸锶为基体,对其进行稀土元素ce、dy或sm掺杂,并优选掺杂的数量,在特定的掺杂数量以及掺杂稀土元素下,制备得到的巨介电陶瓷材料的介电性能都在11000(rt,1khz)以上,且在上述三种稀土元素的掺杂下,制备得到的材料还具有极低的介电损耗、优异的频率稳定性和优异的温度稳定性;

27.第二:本发明的技术方案提供的稀土改性的钛酸锶巨介电陶瓷材料在空气中烧结,即可得到介电性能都在11000(rt,1khz)以上的陶瓷材料,配合在氮气氛围下较低温度

的退火后,制备得到的稀土改性的钛酸锶巨介电陶瓷材料的介电性能在26000(rt,1khz)以上,甚至可以达到78000(rt,1khz);

28.第三:本发明的技术方案提供的稀土改性的钛酸锶巨介电陶瓷材料具有极低的介电损耗,介电损耗在0.07(rt,1khz)以下,配合在氮气氛围下较低温度的退火后,制备得到的稀土改性的钛酸锶巨介电陶瓷材料的介电损耗在0.01(rt,1khz)以下,并且陶瓷材料的温度和频率稳定性好,在-60℃到250℃的温度范围内,介电损耗都保持在较低的范围内,且波动幅度在15%以下;

29.第四:本发明的技术方案提供的稀土改性的钛酸锶巨介电陶瓷材料在空气中烧结,或配合在较低温度的氮气环境下退火后,即制备过程较为简单,有利于工业生产应用。

附图说明

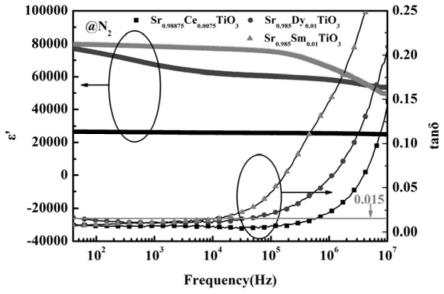

30.图1为本发明实施例1-3制备得到的陶瓷材料的频率与介电常数和介电损耗的关系图;

31.图2为本发明实施例5-7备得到的陶瓷材料的频率与介电常数和介电损耗的关系图;

32.图3为本发明实施例1制备得到的陶瓷材料的温度与介电常数和介电损耗的关系图;

33.图4为本发明实施例2制备得到的陶瓷材料的温度与介电常数和介电损耗的关系图;

34.图5为本发明实施例3制备得到的陶瓷材料的温度与介电常数和介电损耗的关系图;

35.图6为本发明实施例4制备得到的陶瓷材料的温度与介电常数和介电损耗的关系图;

36.图7为本发明实施例5制备得到的陶瓷材料的温度与介电常数和介电损耗的关系图;

37.图8为本发明实施例6制备得到的陶瓷材料的温度与介电常数和介电损耗的关系图;

38.图9为本发明实施例7制备得到的陶瓷材料的温度与介电常数和介电损耗的关系图。

具体实施方式

39.为更好的说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明作进一步说明。

40.实施例1

41.本发明的一种稀土改性的钛酸锶巨介电陶瓷材料,其结构式为sr

0.98875

ce

0.0075

tio3,具体制备方法包括以下步骤:

42.(1)按照化学式sr

0.98875

ce

0.0075

tio3称取将钛源tio2、锶源srco3和稀土元素ceo2混合,接着以无水乙醇为分散剂,氧化锆球为球磨介质进行球磨,球磨时间为6h,球磨后干燥,得混合粉体ⅰ;

43.(2)将混合粉体ⅰ在空气中煅烧,其中,煅烧的温度为1150℃,煅烧结束后以无水乙醇为分散剂,氧化锆球为球磨介质进行球磨,球磨时间为6h,得混合粉体ⅱ;

44.(3)将质量分数为5%的pva水溶液加入到混合粉体ⅱ中制粒,然后在350mpa的压力下压成圆片,得生片;

45.(4)将生片埋上相同组分的粉末后进行烧结处理,具体为首先以1.5℃/min的升温速率升温至550℃后保温6h,然后以5℃/min的升温速率升温到1500℃,在空气中烧结3h;将烧结后的样品抛光,在两面被上银电极,得结构式为sr

0.98875

ce

0.0075

tio3的陶瓷材料。

46.实施例2

47.本发明的一种稀土改性的钛酸锶巨介电陶瓷材料,其与实施例1的不同之处在于本实施例制备得到的结构式为sr

0.985

dy

0.01

tio3,相应的,称取的钛源、锶源和ln源分别为tio2、srco3和dy2o3。

48.实施例3

49.本发明的一种稀土改性的钛酸锶巨介电陶瓷材料,其与实施例1的不同之处在于本实施例制备得到的结构式为sr

0.985

sm

0.01

tio3,相应的,称取的钛源、锶源和ln源分别为tio2、srco3和sm2o3。

50.实施例4

51.本发明的一种稀土改性的钛酸锶巨介电陶瓷材料,其与实施例1的不同之处在于本实施例制备得到的结构式为sr

0.985

ce

0.01

tio3,相应的,称取的钛源、锶源和ln源分别为tio2、sr(no3)3和ceo2。

52.实施例5

53.本发明的一种稀土改性的钛酸锶巨介电陶瓷材料,其与实施例1的不同之处在于烧结后的样品在n2环境下退火,退火温度为1100℃,退火时间为1h。

54.实施例6

55.本发明的一种稀土改性的钛酸锶巨介电陶瓷材料,其与实施例2的不同之处在于烧结后的样品在在n2环境下退火,退火温度为1100℃,退火时间为1h。

56.实施例7

57.本发明的一种稀土改性的钛酸锶巨介电陶瓷材料,其与实施例3的不同之处在于烧结后的样品在在n2环境下退火,退火温度为1100℃,退火时间为1h。

58.实施例8

59.本发明的一种稀土改性的钛酸锶巨介电陶瓷材料,其与实施例1的不同之处在于烧结过程中首先以5℃/min的升温速率升温至580℃后保温5h,然后以8℃/min的升温速率升温到1500℃,在空气中烧结3h。

60.实施例9

61.本发明的一种稀土改性的钛酸锶巨介电陶瓷材料,其与实施例5的不同之处在于退火过程中退火温度为1300℃,退火时间为0.5h。

62.对比例1

63.本发明的一种稀土改性的钛酸锶巨介电陶瓷材料,其与实施例1的不同之处在于本对比例制备得到的结构式为sr

0.985

eu

0.01

tio3,相应的,称取的钛源、锶源和ln源分别为tio2、srco3和eu2o3。

64.对比例2

65.本发明的一种稀土改性的钛酸锶巨介电陶瓷材料,其与实施例3的不同之处在于本对比例制备得到的结构式为sr

0.985

sm

0.01

ti

0.995

cu

0.005

o3,相应的,称取的钛源、锶源和ln源分别为tio2、srco3、和sm2o3。

66.对比例3

67.本发明的一种稀土改性的钛酸锶巨介电陶瓷材料,其与实施例3的不同之处在于本对比例制备得到的结构式为sr

0.985

sm

0.01

ti

0.995

zn

0.005

o3,相应的,称取的钛源、锶源和ln源分别为tio2、srco3和sm 2

o3。

68.对比例4

69.本发明的一种稀土改性的钛酸锶巨介电陶瓷材料,其与实施例1的不同之处在于本对比例制备得到的结构式为sr

0.9925

ce

0.005

tio3,相应的,称取的钛源、锶源和ln源分别为tio2、sr(no3)3和ceo2。

70.对比例5

71.本发明的一种稀土改性的钛酸锶巨介电陶瓷材料,其与实施例1的不同之处在于本对比例制备得到的结构式为sr

0.98125

ce

0.0125

tio3,相应的,称取的钛源、锶源和ln源分别为tio2、sr(oh)2和ceo2。

72.对比例6

73.本发明的一种稀土改性的钛酸锶巨介电陶瓷材料,其与实施例1的不同之处在于本对比例中步骤(4)中烧结处理的过程中以10℃/min的升温速率升温至620℃后保温8h,然后以10℃/min的升温速率升温到1550℃,在空气中烧结4h。

74.对比例7

75.本发明的一种稀土改性的钛酸锶巨介电陶瓷材料,其与实施例5的不同之处在于本对比例中退火过程中退火温度为1400℃,退火时间为2h。

76.效果例

77.将实施例1-9和对比例1-7备得到的陶瓷材料进行介电常数和介电损耗的测定,测定数据如表1所示,其中介电常数和介电损耗都是在rt,1khz的条件下进行测定;

78.表1:实施例1-9和对比例1-7制备得到的陶瓷材料的介电常数和介电损耗表

[0079][0080]

从表1中可以看出,当采用本发明提供的技术方案时,制备得到的陶瓷材料的介电常数都在11000以上,介电损耗都在0.07以下,从实施例1-4可以看出,当采用不同的稀土元

素掺杂,掺杂量0.0075≤x≤0.01时,制备的陶瓷拥有巨大的介电常数(>11000),经过氮气退火后介电性能进一步改善,其中,实施例1和对实施例5相比,退火处理后得到的陶瓷材料的介电常数比不退火增加了23.81%,实施例2和实施例6相比,退火处理后得到的陶瓷材料的介电常数比不退火增加了124.14%,实施例3和实施例7相比,退火处理后得到的陶瓷材料的介电常数比不退火增加了73.33%;从实施例1和实施例8以及实施例1和实施例9中可以看出,烧结过程中的升温速率、温度以及退火的温度也会对陶瓷材料的介电常数和介电损耗带来影响;从实施例2-4和对比例1的数据中可以看出,当不采用本发明提供的稀土元素ce、dy或sm,而采用eu时,即使制备方法以及配比都一样,得到的陶瓷材料的介电常数还是较以ce、dy或sm掺杂的大幅降低,其中介电常数的降低幅度在96.82-99.22%之间;从实施例3和对比例2-3的数据中可以看出,在掺sm的基础上掺杂cu或zn后,介电常数明显减小;从实施例1、实施例4和对比例4-5的数据中可以看出,当采用同样的稀土元素进行掺杂,但是改变掺杂的比例时,制备得到的陶瓷材料的介电性能也有下降,体现在介电常数的降低和介电损耗的增加;综上对比表明,掺杂元素离子半径与取代元素的离子半径之比、掺杂元素种类数量,掺杂元素量都会造成陶瓷内部缺陷过多,不利于介电性能的改善。从实施例1和对比例6数据中可以看出,当改变制备过程中的参数时,也会给陶瓷材料的性能带来影响;

[0081]

另外,将实施例1-3和实施例5-7制备得到的陶瓷材料在不同的频率下探究其介电常数和介电损耗,从图1和图2中可以看出,所有实施例的介电常数都有优异的频率稳定性。其中,从图1可以看出实施例3制备的sr

0.985

sm

0.01

tio3陶瓷在较高频率下(~100khz)介电损耗很低(~0.008)。

[0082]

另外,将实施例1-7制备得到的陶瓷材料在不同温度下探究其介电常数和介电损耗,从图3-9中可以看出,所有实施例都具有较好的温度稳定性;其中,从图3可以看出,实施例1制备的sr

0.98875

ce

0.0075

tio3陶瓷,介电常数的变化率在-25℃和110℃之间小于

±

15%,在-60℃至250℃的温度范围内,介电损耗保持非常低(≤0.018);从图4可以看出,实施例2制备的sr

0.985

dy

0.01

tio3陶瓷,瓷介电常数的变化率在-60℃和250℃之间小于

±

15%。

[0083]

最后应当说明的是,以上实施例以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1