一种盾构施工用充填控沉材料的制作方法

1.本发明涉及盾构施工材料领域,具体涉及一种盾构施工用新型充填控沉材料。

背景技术:

2.随着我国城市现代化建设步伐日渐加快,各类轨交交通均得到了极大的发展。盾构法是暗挖法的一种,是我国发展地下轨道交通的一个重要施工方法。但盾构法施工会导致周围土体出现不可避免的沉降,其中,因刀盘超挖引起的盾壳和土体之间的空隙是不可忽略的一个方面,此空隙会导致周围地层甚至建筑物出现一定程度上的变形。尤其对于盾构穿越工程而言,对被穿越建筑物的变形控制要求更为严格,在某些穿越高铁基础设施的项目中,甚至提出了“零沉降”的要求。因此急需一种既可快速充填、不易流失,而且凝结速度有保障,不易堵管,以及具有一定抗沉陷能力且不影响盾构掘进的新型材料。

3.现有注浆种类中,单液浆存在容易流失、凝结速度慢等缺点,双液浆存在凝结速度快、凝结强度高、容易抱死盾体、易堵管等缺点,均不能很好地解决上述问题。

技术实现要素:

4.本发明的目的是为克服现有技术的不足,提供一种盾构施工用充填控沉材料。相比于现有的充填控沉材料,本发明注重加强材料的抗沉降性,并利用合适的添加剂与适当的配比,在抗沉陷性、泵送性、保水性等几种指标上均得到了很好的表现。

5.为达到上述目的,本发明的盾构施工用充填控沉材料,包括a液和b液;a液包括膨润土、高岭土、增稠剂、缓凝剂、防水剂、粉煤灰、水泥,余量为水;b液为水玻璃;a液与b液体积比为4:1~10:1。

6.所述膨润土为钠基膨润土,膨润土和高岭土在a液中质量共占比为25%~35%,膨润土和高岭土质量比为(3-4):1;进一步,所述膨润土400目粒径通过率超过95%,水分<10%,二氧化硅质量含量大于70%;所述高岭土为煅烧高岭土,325目筛余物≤0.5%,水分≤0.5%。

7.所述增稠剂包括质量比为1:(1

±

0.1)的羧甲基纤维素钠和聚丙烯酰胺,在a液中质量占比为0.02%~0.1%;进一步,羧甲基纤维素钠为粉状中黏型,黏度为500-1000mpa

·

s,聚丙烯酰胺为阴/阳离子型,固含量>90%,离子度在5~80。

8.所述缓凝剂为葡萄糖酸钠,在a液中质量占比为2%~4%。

9.所述防水剂为有机硅类防水剂,在a液中质量占比为2%~4%;进一步优选为shp-50型聚硅氧烷粉末。

10.所述粉煤灰为二级粉煤灰,在a液中质量占比为2%~4%;进一步,二级粉煤灰45μm方孔筛筛余≤30%,含水量≤1%。

11.所述水泥为硅酸盐水泥,在a液中质量占比为2%~7%;进一步,优选为p.o32.5硅酸盐水泥,密度为3.15g/cm3,3d抗压强度为27.5mpa,28d抗压强度为49.0mpa。

12.所述b液为波美度38

°bé

且模数为3.3的水玻璃。

13.本发明可实现的有益效果是:

(一)本发明所述的方法,将a、b液混合后,可以在5s~20s内反应完成,能做到快速且有效地填补由于刀盘超挖引起的盾构机和土体之间出现的空隙,对下穿工程中的土体沉降以及结构变形能起到有效的抑制作用,同时,形成的膏体有一定的润滑盾构机身的作用,利于盾构施工的进行。

14.(二)本发明所述的方法,材料种类和配比经过精心配置,兼顾了多项性质,在抗沉陷性、泵送性、保水性等几种指标上均得到了很好的表现。良好的泵送性与抗沉陷性在避免了堵管的风险的同时,保证了有效地对地层空隙进行充填。十字板剪切强度不小于1.1kpa,显示其有一定的抗沉陷能力。保水率不小于85%,黏度在300dpa.s~600dpa.s之间,说明成型后浆液流失量较少,不会出现被地下水冲刷的情况,水量流失较少,保证了填充效果。且长时间内(≥7d)不会发生凝结,在低强度下,无抱死盾构机的风险,能够形成有一定抗沉陷能力的填充物。

15.(三)本发明所述的方法,无需利用额外的设备,利用盾构机盾壳上的注浆孔与双液注浆设备即可达到混合注浆、填充空隙的目的。

16.(四)本发明所述的方法,适用性较广,不仅适用控制土层沉降变形,对盾构停机修复防止下陷、改良空洞地层等工况也可适用。

附图说明

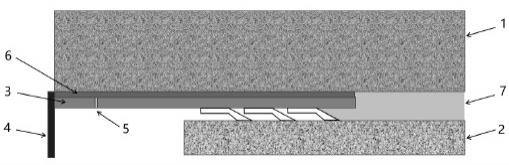

17.图1为不同缓凝剂、防水剂占比条件下浆液成型效果对比,(a)为成型配比,(b)为不成型对比;图2为较高增稠剂占比条件下浆液成型形态;图3为有无增稠剂效果对比,(a)为无增稠剂下膏体形态,(b)为有增稠剂下膏体形态;图4为膏体黏度随b液百分比变化图;图5为盾构施工用新型充填控沉材料在盾构下穿工程中的应用;图中:1—土体

ꢀꢀ

2—管片

ꢀꢀ

3—盾壳

ꢀꢀ

4—刀盘

ꢀꢀ

5—注浆孔

ꢀꢀ

6—空隙

ꢀꢀ

7—同步注浆浆液图6为膏体十字板剪切强度随时间变化图;图7为添加水泥条件下膏体抗沉陷能力示意图。

具体实施方式

18.以下结合附图对本发明的技术方案作进一步说明。显然,所描述的具体实施内容仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的具体实施内容或实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

19.本发明的充填控沉材料是由a、b液混合而成,a液以膨润土和高岭土为主剂,以增稠剂、缓凝剂、防水剂、粉煤灰、水泥为添加剂,余量为水。b液是指水玻璃。a液与b液以体积比4:1~10:1混合而成。

20.a液中膨润土是指钠基膨润土,400目粒径通过率超过95%,水分<10%,二氧化硅含量大于70%;高岭土是指325目煅烧高岭土,325目筛余物≤0.5%,水分≤0.5%,高岭土与膨润

土是a液中的主剂,总共占比25%~35%;钠基膨润土具有良好的例子交换性能,由于盾构施工过程中在底层内深入多种复杂的杂离子,可能与浆液中其他活性组分(如水玻璃、聚丙烯酰胺等)产生不利的络合反应而改变浆液的黏度,因此采用钠基膨润土有利于通过例子交换吸收大部分杂离子,从而稳定浆液;另外,钠基膨润土还具有良好的吸湿性、可塑性和悬浮性,有利于浆液的整体调和以及长期黏度的稳定。但钠基膨润土具有较大的膨胀作用,因此本发明采用高岭土进行复配,高岭土能够具有匹配钠基膨润土的粘性,但吸湿和膨胀性小,能够起到性能互补作用。由于本发明充填控沉材料要求长凝结时间内的控沉和控沉,以及合适的黏度,因此二者用量以钠基膨润土:高岭土=(3-4):1为佳。

21.增稠剂是指羧甲基纤维素钠(cmc)与聚丙烯酰胺(pam),羧甲基纤维素钠为粉状中黏型,黏度(25℃)在500-1000mpa

·

s范围内,聚丙烯酰胺为阴/阳离子型,固含量>90%,离子度在5~80;增稠剂占比0.02%~0.1%,其中cmc与pam比例为1:(1

±

0.1)。羧甲基纤维素钠是良好的阴离子型纤维素醚类增稠剂,在调节浆液黏稠度的同时,还具有优良的抗再沉和凝结作用,有利于本发明控沉作用的提升,还具有一定的吸湿性,有利于与纳基膨润土吸湿作用的协调匹配;但同时其在酸性条件下黏度的稳定效果显著降低,而本发明的主剂之一高岭土一般呈酸性,聚丙烯酰胺的加入能够平衡和稳定对羧甲基纤维素钠的影响;同时,聚丙烯酰胺还有利于促进与水玻璃的快速融合,聚丙烯酰胺易降解的特性也能够通过与羧甲基纤维素钠的复配得到改善。根据本发明盾构浆液的泵送和长期黏度要求,选择中黏型cmc以及二者的比例接近1:1较佳。

22.所述缓凝剂是指工业用葡萄糖酸钠,适用于改善改善水泥、石膏、腻子粉等材料水化热的作用,并且有一定的减水作用,占比2%~4%。葡萄糖酸钠属于糖类缓凝剂,相对于其他种类的缓凝剂,在满足本发明延长凝结时间要求的同时,具有与本发明增稠剂羧甲基纤维素钠更好的体系相容性,同时它还具有优良的减水作用,能够平衡上述具有吸湿作用组分的吸湿性,平衡体系保水和黏度能力,同时能够提高本案添加剂水泥的强度和塑性。是本发明体系平衡的重要组分。

23.防水剂是指有机硅类防水剂,为shp-50型聚硅氧烷粉末,占比2%~4%;与硅酸盐类水泥以及粉煤灰同属硅类原料体系,也是配合粉煤灰提高防水抗渗效果的组分原料,阻隔外部水分对体系内黏度变化的影响。

24.粉煤灰是指二级粉煤灰,45μm方孔筛筛余≤30%,含水量≤1%,占比2%~4%;二级粉煤灰在细度上更有利于本发明要求的泵送性,同时有利于平衡水泥体系拌和和易性,添加量在基本相当或略低于水泥添加量的同时,还与主剂钠基膨润土和高岭土的用量匹配,也是调和钠基膨润土吸湿和膨胀作用的有效成分之一。另外,二级粉煤灰还有利于提高体系的长时间周期内的悬浮稳定。

25.水泥为普通硅酸盐水泥,密度为3.15g/cm3,3d抗压强度为27.5mpa,28d抗压强度为49.0mpa,占比2%~7%;余量为水。是凝结材料之一,用量是影响凝结时间的关键因素之一。

26.b液是指波美度38

°bé

且模数为3.3的水玻璃,a液与b液体积比为4:1~10:1。在上述a液体系整体调和作用下,b液能够快速进行双组分复合,同时保证有效的凝结进度和体系稳定。

27.本发明盾构施工对浆液的泵送性、凝结时间以及控沉效果具有严格的要求,控制a、b液双组分的长时间黏度稳定是达到上述要求的重要指标,而黏度的变化与对水分的控

制息息相关,本发明中上述各组分的选择以及配比均重点考虑了与水分变化相关的影响,包括防水、保水、吸湿、增稠等方面的平衡一致。

28.材料用以下步骤制备:将a液中所需固体进行混合干拌,形成粉状混合物,缓慢倒入纯净水中,同时进行30min左右充分搅拌,直到材料充分混合,且要静置直到其中膨润土完全膨化、增稠剂完全溶解,即与b液进行混合共同从盾构机外侧注浆孔注入地层空隙当中。

29.为得到所用材料的最优配比,进行了大量的配比试验,见表1、2所示。

30.表1探索了防水剂、缓凝剂掺量对浆液配比的影响。在最初的三组配比中,对缓凝剂的配比量进行了探索,缓凝剂的掺量过少(表1配比2),会导致浆液配比不成型,无法凝聚成有效的膏体,而比例过高(表1配比3)会产生一种减水效应,影响成型膏体硬度。表1配比4与配比5分析了浆液防水剂占比导致的结果,分析表明,防水剂掺量过少(配比4)亦会导致浆液不成型,掺量过高(配比5)会使浆液偏稀,无有效强度。

31.经反复探索,防水剂与缓凝剂在3%左右的比例下掺入才能使材料成型,过多或过少均不能使材料成型。效果见图1所示。故将此三种添加剂比例定在3%左右。也即,防水剂与缓凝剂除了有提高膏体抗水分散性、改善水泥、石膏、腻子粉等材料水化热的作用之外,在低水泥甚至无水泥的条件下,合适的防水剂与缓凝剂配比也能使a、b液混合后形成具备一定抗沉陷能力的膏体。

32.表1 防水剂、缓凝剂配比过程在a液中,增稠剂用来增加浆液稠度,以达到间接减少主剂(膨润土与高岭土)掺量的目的。故对a液中增稠剂含量进行配比,配比过程见表2所示。表2配比1与配比2显示增稠剂占比偏高,导致a液配比黏度稍高,稠度变低。低稠度a液会导致a液泵送出现困难,故在配比中需提高水含量,导致配比结果较稀,故需将增稠剂下调(表2配比3),a液黏度过高的问题得到了改善,但仍未改变浆液承压能力过低的缺陷。表2配比3效果见图2所示。在表2配比4、配比5中,防水剂与缓凝剂含量分别减半,测试其占比在加入新配比后是否仍然成立,结果显示,防水剂与缓凝剂比例仍需要保持在3%左右,其减小对浆液性质有关键影响。表2配比6显示,浆液黏度正常,说明在此增稠剂添加量下,浆液呈现良好的性能,而将其减为0(表2配比7)则会使膏体黏度极低。

33.表2 增稠剂配比过程

添加增稠剂后的浆液在成型后,会凝聚为一体,而不会发生结块分散的现象。不断蒸发的过程中,也会出现干结的状况,但只会出现开裂的现象,整体性较无添加增稠剂的情况而言更强。对比见图3所示。也即,在浆液中,增稠剂不仅会降低浆液稠度(使浆液变浓稠),也有增加黏度与形成整体的能力,无增稠剂浆液因缺乏黏性会导致成型浆液变脆、易碎,影响填充效果。也体现了增稠剂的添加及用量的变化对浆液具有很大的影响,需要进行严格的控制。

34.表3 水泥配比过程由表2、3所示,增稠剂在0.05%左右的时候,配比结果较好。表3显示水泥的添加量在10%左右时,浆液在很快的时间内发生硬化,其硬度较高,在有很强承压能力的同时,考虑有抱死盾构机的风险。并且,水泥添加率很高的情况下,其a液保存时间会受到很大影响。在后续的表3配比2~3中,下调水泥占比,其在5%至2.6%左右时硬度与表2中试验相比均有很大提升,可认为膏体拥有一定的抗沉陷能力。表3显示水泥的添加会在一定程度上提高膏体抗沉陷能力,适当添加,十字板剪切强度能达到1.1kpa左右。但添加量过高,会导致a液保存时间缩短,不利于泵送,并且会导致膏体强度过高,有抱死盾构机的风险。

35.图4为表3中配比2的不同b液占比对应的膏体黏度,由图4可知,随着b液比例的上升,膏体黏度初始会随之上升,直至b液占比12%左右时,逐渐到达一个黏度顶峰,后膏体黏度会稍微减小。故b液比例维持在9%~15%左右效果较好,a、b液体积比在4:1~10:1之间。

36.图5是充填控沉材料在盾构下穿工程中的应用。随着盾构机的开挖,盾构机前方刀盘4出现超挖的现象,盾构内盾壳3与周围土体1之间出现临时的空隙6,此时通过盾壳3上的注浆孔5向其中注入本发明的充填控沉材料,达到及时充填空隙、支撑土体的目的。随着盾构的继续开挖,进行该处管片2的拼装,并且进行同步注浆浆液7填充管片2与土体1之间的注浆工作层。

37.为了更直观对其性质进行判断,对其性质进行进一步的研究,对其黏度、保水率、十字板剪切强度进行测试。其中,使用ndj-1型黏度计对黏度进行测试,利用保水率试模与定性滤纸测试其2min保水率,利用微型十字板剪切仪测试其十字板剪切强度。

38.材料的抗沉陷能力是本材料的重要性能,膏体材料抵抗沉陷的过程可以视作材料

一部分相对于另一部分发生移动,即发生剪切破坏,因此在试验中测试其十字板剪切强度,能够侧面评价其抗沉陷能力。

39.配制的材料可以在5s~20s内反应完成,形成有一定抗沉陷能力的填充物,在空隙中迅速充填,流失量较少。成型后的膏体剪切强度较低,且黏度在300dpa.s~600dpa.s之间,且长时间内(≥7d)不会发生凝结,无抱死盾构机风险,利用表3中配比3配成的膏体其十字板剪切强度随时间变化见图6所示,在大于7d的时间之内,材料依旧保持了膏体的形状,十字板剪切强度变化很小。故可以保证在顺利施工的前提下,尽可能填充地层与盾构之间的空隙,且不会发生堵管、抱死盾构机等事故。

40.以几个具体实施例为例,各实施例中组分的百分数占比均为质量比:实施例1:膨润土和高岭土(二者质量比,膨润土:高岭土=3:1)共占比27.6%,缓凝剂占比3.0%,防水剂占比3.0%,粉煤灰占比2.5%,水泥占比3.8%,增稠剂(其组成物质量比为cmc:pam=1:1)占比0.08%,余量为水。a液与b液体积比为8:1。

41.膏体黏度为554dpa.s,保水率为91.2%,十字板剪切强度为1.4kpa。

42.实施例2:膨润土和高岭土(二者质量比,膨润土:高岭土=3:1)共占比26.0%,缓凝剂占比3.1%,防水剂占比3.1%,粉煤灰占比2.6%,水泥占比2.6%,增稠剂(其组成物质量比为cmc:pam=1:1.1)占比0.05%,余量为水。a液与b液体积比为8:1。

43.膏体黏度为331dpa.s,保水率为88.2%,十字板剪切强度为1.1kpa。

44.实施例3:膨润土和高岭土(二者质量比,膨润土:高岭土=4:1)共占比26.3%,缓凝剂占比3.0%,防水剂占比3.0%,粉煤灰占比2.5%,水泥占比4.3%,增稠剂(其组成物质量比为cmc:pam=1:0.9)占比0.08%,余量为水。a液与b液体积比为8:1。

45.膏体黏度为527dpa.s,保水率为89.4%,十字板剪切强度为1.5kpa。

46.实施例4:膨润土和高岭土(二者质量比,膨润土:高岭土=3.5:1)共占比25.4%,缓凝剂占比3.0%,防水剂占比3.0%,粉煤灰占比2.5%,水泥占比5.1%,增稠剂(其组成物质量比为cmc:pam=1:1)占比0.05%,余量为水。a液与b液体积比为8:1。

47.膏体黏度为310dpa.s,保水率为87.1%,十字板剪切强度为1.9kpa。

48.上述实施例均可以成功配置成具有一定抗沉陷能力的膏体,膏体黏度均在300dpa.s~600dpa.s之间,在保证了一定的抗沉陷能力的前提下,也不会发生大幅度的流动,不易流至刀盘。结合上述实施例中浆液的保水率而言,均能在一定程度上防止水分的大幅流失,进而保证了a、b液混合后浆液的填充效果。且在上述实施例中,a液黏度较低,在50dpa.s左右,且由于a液固液比较高,稠度亦较高(浆液较稀),故不会对泵送造成不利影响。以十字板剪切强度最低(1.1kpa)的实施例2为例,图7展示了实施例2配比出的浆液的抗沉陷能力,可见其有一定的抑制上方土体沉陷的能力。

49.尽管上面结合附图对本方法进行了描述,但是本材料的应用并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,并不是限制性的,本领域的普通技术人员在本方法的启示下,在不脱离本方法宗旨和权利要求所保护的范围情况下,还可以作出很多形式的具体变换,这些均属于本材料应用方法的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1