一种高硅建筑陶瓷坯体及其制备方法与建筑陶瓷制品与流程

1.本发明涉及建筑陶瓷技术领域,尤其涉及一种高硅建筑陶瓷坯体及其制备方法与建筑陶瓷制品。

背景技术:

2.原料是陶瓷之根本,且陶瓷原料是不可再生资源。目前,陶瓷原料资源的开采缺乏科学合理的规划和综合利用措施,致使其资源利用率极低、陶瓷制品原料成本高,极大制约了陶瓷行业的可持续发展。因此,如何开发利用低品位原料,扩大建筑陶瓷生产原材料的渠道范围,降低生产成本是当前急需解决的问题。

3.因此,现有技术还有待于改进和发展。

技术实现要素:

4.基于上述现有技术的不足,本发明的目的在于提供一种高硅建筑陶瓷坯体及其制备方法与建筑陶瓷制品,旨在解决现有陶瓷制品生产成本较高、原料资源有限的问题。

5.本发明的技术方案如下:

6.本发明的第一方面,提供一种高硅建筑陶瓷坯体,其中,按重量份计,所述高硅建筑陶瓷坯体的原料包括:

7.泥类原料10~20份、粘土类原料10~30份、砂类原料20~55份、硅质原料15~40份、辅助原料0~2份。

8.可选地,所述泥类原料选自镁质泥、白泥、黑泥中的一种或多种。

9.可选地,所述粘土类原料选自水洗高岭土、球土中的至少一种。

10.可选地,所述砂类原料选自水磨砂、高温砂、钠砂、钾砂中的一种或多种。

11.可选地,所述硅质原料选自石英、硅质岩、石英岩、石英砂岩、沙漠砂、黄河砂中的一种或多种。

12.可选地,所述辅助原料选自三聚磷酸钠、羧甲基纤维素、聚乙烯醇中的至少一种。

13.可选地,所述建筑陶瓷坯体的化学组成包括:

14.sio

2 74.10~79.31wt%、al2o

3 12.37~15.98wt%、fe2o

3 0.23~1.97wt%、mgo 0.30~2.52wt%、cao 0.11~0.42wt%、na2o 0.97~3.72wt%、k2o 1.64~3.17wt%、烧失量1.51~4.24wt%。

15.本发明的第二方面,提供一种本发明如上所述的高硅建筑陶瓷坯体的制备方法,其中,包括步骤:

16.将硅质原料粉碎、球磨后进行磁选、重选处理,得到处理后的硅质原料;

17.按重量份计,将泥类原料10~20份、粘土类原料10~30份、砂类原料20~55份、处理后的硅质原料15~40份、辅助原料0~2份混合后进行湿法球磨,得到浆料;

18.将所述浆料依次进行喷雾造粒、陈腐、成型后,得到建筑陶瓷生坯;

19.将所述建筑陶瓷生坯进行烧成后,得到所述高硅建筑陶瓷坯体。

20.可选地,

21.所述浆料中水分的质量含量为32~35%;

22.和/或,所述建筑陶瓷生坯中水分的质量含量为6~7%;

23.和/或,所述烧成的温度为1150~1250℃。

24.本发明的第三方面,提供一种建筑陶瓷制品,其中,包括本发明如上所述的高硅建筑陶瓷坯体。

25.有益效果:本发明中,采用资源丰富、分布广泛且价格低廉的硅质原料作为建筑陶瓷坯体的原料,能够降低建筑陶瓷坯体生产过程中对优质陶瓷原料资源(尤其是富铝的粘土类原料)的依赖,大大降低陶瓷制品的生产成本。本发明采用硅质原料作为建筑陶瓷坯体的原料,建筑陶瓷坯体原料配方中含有较多的sio2(大于74%),高于普通瓷质砖中sio2的含量(64~74%),能够赋予建筑陶瓷砖坯体高强度、高硬度及良好的耐磨性能等优异性能。本发明提供的高硅建筑陶瓷坯体外观无缺陷、坯体吸水率<0.2%、强度>60mpa、显微硬度>1200kg/mm2、耐磨性≥4级。本发明提供的高硅建筑陶瓷坯体的生产简单易控、成本低,沿用现有的工艺成熟的陶瓷生产设备即可,有助于推广应用,具有很高的实用价值和应用前景。

附图说明

26.图1为本发明实施例1中制备得到的高硅建筑陶瓷坯体的xrd图。

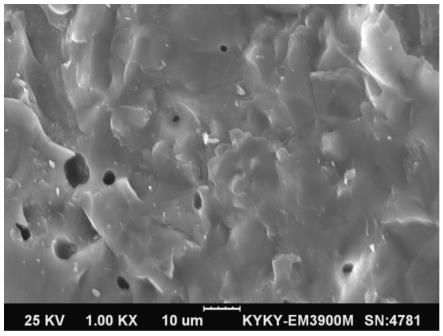

27.图2为本发明实施例1中制备得到的高硅建筑陶瓷坯体的sem图。

具体实施方式

28.本发明提供一种高硅建筑陶瓷坯体及其制备方法与建筑陶瓷制品,为使本发明的目的、技术方案及效果更加清楚、明确,以下对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

29.除非另有定义,本文所使用的所有的技术术语和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。

30.本发明实施例提供一种高硅建筑陶瓷坯体,其特征在于,按重量份计,所述高硅建筑陶瓷坯体的原料包括:

31.泥类原料10~20份、粘土类原料10~30份、砂类原料20~55份、硅质原料15~40份、辅助原料0~2份。

32.硅质原料是以二氧化硅(sio2)为主要化学成分和以石英为主要矿物成分的矿物原料的统称,硅质原料资源丰富、分布广泛且价格低廉。本发明的发明人充分开发低品位原料,扩大建筑陶瓷生产原材料的渠道范围,巧妙地利用硅质原料资源丰富且价格低廉的特点制备高硅含量的建筑陶瓷坯体,能够降低建筑陶瓷坯体生产过程中对优质陶瓷原料资源(尤其是富铝的粘土类原料)的依赖,大大降低陶瓷制品的生产成本,对于缓解陶瓷行业优质原料资源日益匮乏所面临的压力具有重要意义。另外,本发明实施例采用如上重量份的硅质原料作为建筑陶瓷坯体的原料,建筑陶瓷坯体原料配方中含有较多的sio2(大于74%),高于普通瓷质砖中sio2的含量(64~74%),sio2可以提高坯体的强度、硬度及耐磨性。因此,本发明实施例提供的高硅建筑陶瓷坯体原料配方能够在降低建筑陶瓷坯体的生

产成本的同时还能提高建筑陶瓷坯体的强度、硬度及耐磨性。本发明实施例提供的高硅建筑陶瓷坯体外观无缺陷、坯体吸水率<0.2%、强度>60mpa、显微硬度>1200kg/mm2、耐磨性≥4级。

33.本发明实施例提供的高硅建筑陶瓷坯体具有强度高、硬度高、耐磨性好的优点,其生产简单易控、成本低,沿用现有的工艺成熟的陶瓷生产设备即可,有助于推广应用,具有很高的实用价值和应用前景。

34.在一种实施方式中,所述泥类原料选自镁质泥、白泥、黑泥中的一种或多种,但不限于此。

35.镁质泥主要成分是氧化镁和氯化镁,镁质泥可以提高建筑陶瓷坯体的耐磨性。白泥是一种非金属矿产,具有良好的可塑性和耐火性。白泥和黑泥有利于促进固相反应与烧结,提高建筑陶瓷坯体强度。

36.在一种实施方式中,所述粘土类原料选自水洗高岭土、球土中的至少一种,但不限于此。本实施方式中,粘土类原料(如水洗高岭土、球土等)可以改善建筑陶瓷坯体的成型性能。

37.在一种实施方式中,所述砂类原料选自水磨砂、高温砂、钠砂、钾砂中的一种或多种,但不限于此。这些砂类原料可进一步增强建筑陶瓷坯体的强度。

38.在一种实施方式中,所述硅质原料选自石英、硅质岩、石英岩、石英砂岩、沙漠砂、黄河砂中的一种或多种,但不限于此。这些硅质原料资源丰富、来源广泛、价格低廉,将这些硅质原料作为建筑陶瓷坯体的原料,可降低建筑陶瓷坯体生产过程中对优质陶瓷原料资源的依赖,大大降低陶瓷制品的生产成本。此外,这些硅质原料的主要化学成分是sio2,而sio2的加入能提高建筑陶瓷坯体的强度、硬度及耐磨性。

39.在一种实施方式中,所述辅助原料选自三聚磷酸钠、羧甲基纤维素、聚乙烯醇中的至少一种,但不限于此。具体实施时,可通过加入辅助原料来增加建筑陶瓷坯体的可塑性。

40.在一种实施方式中,所述高硅建筑陶瓷坯体的化学组成包括:

41.sio

2 74.10~79.31wt%、al2o

3 12.37~15.98wt%、fe2o

3 0.23~1.97wt%、mgo 0.30~2.52wt%、cao 0.11~0.42wt%、na2o 0.97~3.72wt%、k2o 1.64~3.17wt%、烧失量(i.l.)1.51~4.24wt%。

42.本实施方式中,所述高硅建筑陶瓷坯体的化学组成中sio2的含量较大,sio2的含量高于74wt%,可提高建筑陶瓷坯体的强度、硬度及耐磨性能。

43.本发明实施例还提供一种本发明实施例如上所述的高硅建筑陶瓷坯体的制备方法,其中,包括步骤:

44.s1、将硅质原料粉碎、球磨后进行磁选、重选处理,得到处理后的硅质原料;

45.s2、按重量份计,将泥类原料10~20份、粘土类原料10~30份、砂类原料20~55份、处理后的硅质原料15~40份、辅助原料0~2份混合后进行湿法球磨,得到浆料;

46.s3、将所述浆料依次进行喷雾造粒、陈腐、成型后,得到建筑陶瓷生坯;

47.s4、将所述建筑陶瓷生坯进行烧成后,得到所述高硅建筑陶瓷坯体。

48.本发明实施例提供的制备方法简单易控、成本低,沿用现有的工艺成熟的陶瓷生产设备即可,有助于推广应用,具有很高的实用价值和应用前景,且制备得到的高硅含量的建筑陶瓷坯体具有强度高、硬度高、耐磨性好的优点。

49.步骤s1中,将硅质原料粉碎、球磨后进行磁选、重选处理,以去除含铁矿物和密度较低的矿物,然后过筛,得到处理后的硅质原料。

50.在一种实施方式中,所述处理后的硅质原料的粒径为200~800目。

51.步骤s2中,按重量份计,将泥类原料10~20份、粘土类原料10~30份、砂类原料20~55份、处理后的硅质原料15~40份、辅助原料0~2份混合后进行湿法球磨,然后除铁,得到浆料。

52.在一种实施方式中,所述浆料中水分的质量含量为32~35%。

53.步骤s3中,在一种实施方式中,所述高硅建筑陶瓷生坯中水分的质量含量为6~7%。

54.步骤s4中,在一种实施方式中,所述烧成的温度为1150~1250℃。

55.在一种实施方式中,所述高硅建筑陶瓷生坯的烧成收缩率为8~11%。也就是说,得到的高硅建筑陶瓷坯体比建筑陶瓷生坯收缩了8~11%。

56.本发明实施例还提供一种建筑陶瓷制品,其中,包括本发明实施例如上所述的高硅建筑陶瓷坯体。本实施提供的建筑陶瓷制品强度高、硬度高、耐磨性好、成本较低。

57.下面通过具体的实施例对本发明作进一步地说明。

58.实施例1

59.本实施例提供一种高硅建筑陶瓷坯体,按重量份计,所述高硅建筑陶瓷坯体的原料包括:

60.镁质泥7份、白泥6份、水洗高岭土7份、球土6份、水磨砂43.5份、石英30份、三聚磷酸钠0.5份。

61.所述高硅建筑陶瓷坯体的化学组成包括:

62.sio

2 76.57wt%、al2o

3 13.03wt%、fe2o

3 0.45wt%、mgo 1.79wt%、cao 0.15wt%、na2o 2.57wt%、k2o 1.95wt%、烧失量(i.l.)3.49wt%。

63.所述高硅建筑陶瓷坯体的制备方法,包括以下步骤:

64.将石英粉碎、球磨后,进行磁选、重选处理,以去除含铁矿物和密度较低的矿物,然后过筛,获得200目的石英;

65.按重量份计,将镁质泥7份、白泥6份、水洗高岭土7份、球土6份、水磨砂43.5份、200目的石英30份、三聚磷酸钠0.5份混合后进行湿法球磨,然后除铁,过60目筛得到浆料,浆料中水分的质量含量为33.5%;

66.将上述浆料依次进行喷雾造粒、陈腐、成型后,得到建筑陶瓷生坯,建筑陶瓷生坯中水分的质量含量为6%;

67.将所述建筑陶瓷生坯在1190℃的温度下烧成,得到高硅建筑陶瓷坯体。如图1所示,得到的建筑陶瓷坯体主晶相为石英(quartz)和莫来石(mullite)。如图2所示,建筑陶瓷生坯烧成后得到的建筑陶瓷坯体表面结构致密。

68.实施例2

69.本实施例提供一种高硅建筑陶瓷坯体,按重量份计,所述高硅建筑陶瓷坯体的原料包括:

70.镁质泥5份、黑泥7.5份、白泥3.3份、水洗高岭土14份、水磨砂23份、钠砂14份、石英16份、石英砂岩、17份、三聚磷酸钠0.2份。

71.所述高硅建筑陶瓷坯体的化学组成包括:

72.sio

2 78.02wt%、al2o

3 13.34wt%、fe2o

3 1.04wt%、mgo 0.93wt%、cao 0.22wt%、na2o 1.68wt%、k2o 1.94wt%、烧失量(i.l.)2.83wt%。

73.所述高硅建筑陶瓷坯体的制备方法,包括以下步骤:

74.将石英粉碎、球磨后,进行磁选、重选处理,以去除含铁矿物和密度较低的矿物,然后过筛,获得400目的石英;

75.将石英砂岩粉碎、球磨后,进行磁选、重选处理,以去除含铁矿物和密度较低的矿物,然后过筛,获得400目的石英砂岩;

76.按重量份计,将镁质泥5份、黑泥7.5份、白泥3.3份、水洗高岭土14份、水磨砂23份、钠砂14份、400目的石英16份、400目的石英砂岩17份、三聚磷酸钠0.2份混合后进行湿法球磨,然后除铁,过60目筛得到浆料,浆料中水分的质量含量为34.5%;

77.将上述浆料依次进行喷雾造粒、陈腐、成型后,得到建筑陶瓷生坯,建筑陶瓷生坯中水分的质量含量为6.5%;

78.将所述建筑陶瓷生坯在1230℃的温度下烧成,得到高硅建筑陶瓷坯体。

79.实施例3

80.本实施例提供一种高硅建筑陶瓷坯体,按重量份计,所述高硅建筑陶瓷坯体的原料包括:

81.白泥7.7份、黑泥6.3份、球土12份、水磨砂40份、硅质岩17份、石英砂岩16.7份、三聚磷酸钠0.2份、羧甲基纤维素0.1份。

82.所述高硅建筑陶瓷坯体的化学组成包括:

83.sio

2 76.18wt%、al2o

3 15.14wt%、fe2o

3 0.97wt%、mgo 0.87wt%、cao 0.19wt%、na2o 1.38wt%、k2o 1.70wt%、烧失量(i.l.)3.57wt%。

84.所述高硅建筑陶瓷坯体的制备方法,包括以下步骤:

85.将硅质岩粉碎、球磨后,进行磁选、重选处理,以去除含铁矿物和密度较低的矿物,然后过筛,获得800目的硅质岩;

86.将石英砂岩粉碎、球磨后,进行磁选、重选处理,以去除含铁矿物和密度较低的矿物,然后过筛,获得800目的石英砂岩;

87.按重量份计,将白泥7.7份、黑泥6.3份、球土12份、水磨砂40份、800目的硅质岩17份、800目的石英砂岩16.7份、三聚磷酸钠0.2份、羧甲基纤维素0.1份混合后进行湿法球磨,然后除铁,过60目筛得到浆料,浆料中水分的质量含量为33%;

88.将上述浆料依次进行喷雾造粒、陈腐、成型后,得到建筑陶瓷生坯,建筑陶瓷生坯中水分的质量含量为6%;

89.将所述建筑陶瓷生坯在1220℃的温度下烧成,得到高硅建筑陶瓷坯体。

90.将实施例1-3中的建筑陶瓷坯体及现有的普通瓷质砖进行测试,结果如下表1所示:

91.表1测试结果

92.[0093][0094]

由上表可知,本发明提供的建筑陶瓷坯体外观无缺陷、吸水率较低、强度高、硬度高、耐磨性好。与现有的普通瓷质砖相比,本发明提供的建筑陶瓷坯体具有更高的强度、硬度和更好的耐磨性能。

[0095]

综上所述,本发明提供了一种高硅建筑陶瓷坯体及其制备方法与建筑陶瓷制品,本发明中,采用资源丰富、分布广泛且价格低廉的硅质原料作为建筑陶瓷坯体的原料,能够降低建筑陶瓷坯体生产过程中对优质陶瓷原料资源(尤其是富铝的粘土类原料)的依赖,大大降低陶瓷制品的生产成本。本发明采用硅质原料作为建筑陶瓷坯体的原料,建筑陶瓷坯体原料配方中含有较多的sio2(大于74%),高于普通瓷质砖中sio2的含量(64~74%),能够赋予建筑陶瓷砖坯体高强度、高硬度及良好的耐磨性能等优异性能。本发明提供的高硅建筑陶瓷坯体外观无缺陷、坯体吸水率<0.2%、强度>60mpa、显微硬度>1200kg/mm2、耐磨性≥4级。本发明提供的高硅建筑陶瓷坯体的生产简单易控、成本低,沿用现有的工艺成熟的陶瓷生产设备即可,有助于推广应用,具有很高的实用价值和应用前景。

[0096]

应当理解的是,本发明的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本发明所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1