一种利用高炉渣与脱氯后垃圾焚烧飞灰制备陶瓷材料的方法与流程

1.本发明涉及固废资源化再利用技术领域,尤其是涉及一种利用高炉渣与脱氯后垃圾焚烧飞灰制备陶瓷材料的方法。

背景技术:

2.高炉渣是一种生铁冶炼的副产物,生产每吨生铁约产生300公斤左右的高炉渣。高炉渣的主要成分为cao、sio2、al2o3和mgo等氧化物,是典型的铝硅酸盐材料,可以用来制备陶瓷材料。目前高炉渣的主要是资源化方式是生成水泥,附加值较低。因此,如何大量使用高炉渣制造高附加值产品,是亟需解决的问题。垃圾焚烧已经成为目前主要的垃圾末端处理方式,每焚烧一吨垃圾,约产生3-5公斤的飞灰。飞灰的主要成分为氯化物、cao、sio2和al2o3,作为典型的危险废弃物,必须经过特殊的处理,才能进行填埋处理或者资源化再利用。

3.以废治废已经成为固体废弃物末端处置的一个重要方式,通过多种固废的相结合,制备高附加值产品,不仅可以解决固废的污染问题,也能将固废资源化再利用。高炉渣和垃圾焚烧飞灰均是典型的铝硅酸盐材料,可以用来制备陶瓷材料,但是垃圾焚烧飞灰中的氯含量较高,不宜大量使用,而且大量的氯会降低陶瓷材料的硬度和强度。高炉渣的熔沸点较高,而垃圾焚烧飞灰中的部分化合物可以助熔剂和成核剂。垃圾焚烧飞灰中sio2和al2o3含量较低,而高炉渣中sio2和al2o3含量较高,二者可以实现互补,制备高性能的陶瓷材料,可以变废为宝,具有明显的环保效益和经济效益。

技术实现要素:

4.为了解决上述问题,本发明的目的是提供一种利用高炉渣与脱氯后垃圾焚烧飞灰制备陶瓷材料的方法。本发明首先将高炉渣进行干燥破碎处理,预处理后得到预处理高炉渣;将预处理高炉渣与脱氯飞灰混匀,得到混合物;将混合物与粘合剂混匀,得到混合浆液;然后将混合浆液浇注到模具中,液压成型,得到模板材料;最后将模板材料焙烧后得到陶瓷材料,陶瓷材料的主晶相为ca2(mg

0.5

al

0.5

)(si

1.5

al

0.5

o7)。本发明可以同时处理高炉渣和垃圾焚烧飞灰,对缓解环境污染具有重要意义,实现废弃物处理的资源化利用,制备高附加值的陶瓷材料,具有广阔的市场应用前景,较高的经济与社会环境效益。

5.为了解决高炉渣和垃圾焚烧飞灰资源化产品附加值低的问题,本发明提供了一种利用高炉渣与脱氯后垃圾焚烧飞灰制备陶瓷材料的方法,通过以废治废的方法,将高炉渣与脱氯后飞灰混合,压制成型,焙烧后即可得到高附加值的陶瓷材料。

6.本发明的目的可以通过以下技术方案来实现:

7.本发明提供一种利用高炉渣与脱氯后垃圾焚烧飞灰制备陶瓷材料的方法,包括以下步骤:

8.(1)将高炉渣进行干燥破碎处理,预处理后得到预处理高炉渣;

9.(2)将步骤(1)制备得到的预处理高炉渣与脱氯飞灰混匀,得到混合物;

10.(3)将步骤(2)制备得到的混合物与粘合剂混匀,得到混合浆液;

11.(4)将步骤(3)得到的混合浆液浇注到模具中,液压成型,得到模板材料;

12.(5)将步骤(4)制备得到的模板材料焙烧后得到陶瓷材料。

13.在本发明的一个实施方式中,步骤(1)中,高炉渣来自于钢铁冶炼,高炉渣的组成为30-50%的cao、20-40%的sio2、10-30%的al2o、3-15%的mgo、2-5%的so3、0.1-3%的tio2、0.1-3%的na2o、0.1-3%的fe2o3、0.1-3%的k2o和0.1-3%的mno。

14.在本发明的一个实施方式中,步骤(1)中,所述预处理为高炉渣活化处理,所述高炉渣活化处理选自机械化学活化或碱激发活化中的一种。

15.在本发明的一个实施方式中,所述机械化学活化为利用球磨法对高炉渣进行活化;球磨过程中,球磨时间为0.5-6h,球磨转速为100-800rpm;

16.所述碱激发活化为利用碱激发剂对高炉渣进行活化;所述碱激发剂选自koh、naoh、k2co3、na2co3、k2sio3和na2sio3中的一种或几种;碱激发活化过程中,温度为80-200℃,时间0.5-6h。

17.在本发明的一个实施方式中,步骤(2)中,脱氯后飞灰的组成为cao、sio2、fe2o3、al2o3、so3、cl、mgo和tio2,含量分别为40-60%、5-20%、3-12%、1.5-10%、1-8%、0.5-2%、0.5-1.5%和0.2-1%。

18.在本发明的一个实施方式中,步骤(2)中,预处理高炉渣与脱氯飞灰的质量比为95:5-50:50。

19.在本发明的一个实施方式中,步骤(3)中,粘结剂的质量为混合料质量的20%-30%。

20.在本发明的一个实施方式中,所述粘结剂为聚乙烯醇与水的混合物;

21.所述聚乙烯醇与水的体积比为1:10-3:20。

22.在本发明的一个实施方式中,步骤(4)中,液压成型过程中,成型压力为0.5-20mpa,养护时间为1-24小时;

23.优选地,成型压力为0.5-5mpa,养护时间为1-12小时。

24.在本发明的一个实施方式中,步骤(5)中,焙烧过程中,焙烧温度为600-1450℃,焙烧时间为0.5-8h;

25.优选地,焙烧温度为1000-1500℃,焙烧时间为1-5h。

26.在本发明的一个实施方式中,步骤(5)中,陶瓷材料的主晶相为ca2(mg

0.5

al

0.5

)(si

1.5

al

0.5

o7)。

27.与现有技术相比,本发明具有以下有益效果:

28.本发明首次提出了高炉渣和脱氯后垃圾焚烧飞灰制备陶瓷材料,通过将高炉渣和脱氯后的垃圾焚烧飞灰按照一定的比例混合,然后制备高性能的陶瓷材料,通过以废治废的方式,实现了高炉渣和焚烧飞灰的资源化再利用。

附图说明

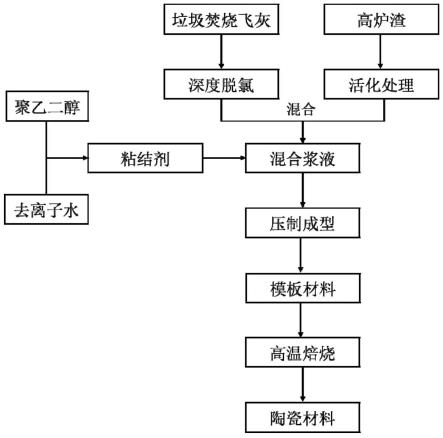

29.图1本发明的一种利用高炉渣与脱氯后垃圾焚烧飞灰制备陶瓷材料的工艺流程图;

30.图2为本发明实施例1制备得到的陶瓷材料的xrd谱图;

31.图3为本发明实施例2制备得到的陶瓷材料的xrd谱图;

32.图4为本发明实施例3制备得到的陶瓷材料的xrd谱图;

33.图5为本发明实施例4制备得到的陶瓷材料的xrd谱图;

34.图6为本发明实施例5制备得到的陶瓷材料的xrd谱图;

35.图7为本发明实施例6制备得到的陶瓷材料的xrd谱图。

具体实施方式

36.本发明提供一种利用高炉渣与脱氯后垃圾焚烧飞灰制备陶瓷材料的方法,包括以下步骤:

37.(1)将高炉渣进行干燥破碎处理,预处理后得到预处理高炉渣;

38.(2)将步骤(1)制备得到的预处理高炉渣与脱氯飞灰混匀,得到混合物;

39.(3)将步骤(2)制备得到的混合物与粘合剂混匀,得到混合浆液;

40.(4)将步骤(3)得到的混合浆液浇注到模具中,液压成型,得到模板材料;

41.(5)将步骤(4)制备得到的模板材料焙烧后得到陶瓷材料。

42.在本发明的一个实施方式中,步骤(1)中,高炉渣来自于钢铁冶炼,高炉渣的组成为30-50%的cao、20-40%的sio2、10-30%的al2o、3-15%的mgo、2-5%的so3、0.1-3%的tio2、0.1-3%的na2o、0.1-3%的fe2o3、0.1-3%的k2o和0.1-3%的mno。

43.在本发明的一个实施方式中,步骤(1)中,所述预处理为高炉渣活化处理,所述高炉渣活化处理选自机械化学活化或碱激发活化中的一种。

44.在本发明的一个实施方式中,所述机械化学活化为利用球磨法对高炉渣进行活化;球磨过程中,球磨时间为0.5-6h,球磨转速为100-800rpm;

45.所述碱激发活化为利用碱激发剂对高炉渣进行活化;所述碱激发剂选自koh、naoh、k2co3、na2co3、k2sio3和na2sio3中的一种或几种;碱激发活化过程中,温度为80-200℃,时间0.5-6h。

46.在本发明的一个实施方式中,步骤(2)中,脱氯后飞灰的组成为cao、sio2、fe2o3、al2o3、so3、cl、mgo和tio2,含量分别为40-60%、5-20%、3-12%、1.5-10%、1-8%、0.5-2%、0.5-1.5%和0.2-1%。

47.在本发明的一个实施方式中,步骤(2)中,预处理高炉渣与脱氯飞灰的质量比为95:5-50:50。

48.在本发明的一个实施方式中,步骤(3)中,粘结剂的质量为混合料质量的20%-30%。

49.在本发明的一个实施方式中,所述粘结剂为聚乙烯醇与水的混合物;

50.所述聚乙烯醇与水的体积比为1:10-3:20。

51.在本发明的一个实施方式中,步骤(4)中,液压成型过程中,成型压力为0.5-20mpa,养护时间为1-24小时;

52.优选地,成型压力为0.5-5mpa,养护时间为1-12小时。

53.在本发明的一个实施方式中,步骤(5)中,焙烧过程中,焙烧温度为600-1450℃,焙烧时间为0.5-8h;

54.优选地,焙烧温度为1000-1450℃,焙烧时间为1-5h。

55.在本发明的一个实施方式中,步骤(5)中,陶瓷材料的主晶相为ca2(mg

0.5

al

0.5

)(si

1.5

al

0.5

o7)。

56.下面结合附图和具体实施例对本发明进行详细说明。

57.下述实施例中,如无特殊说明,所用试剂均为市售试剂;所用检测方法和手段均为本领域常规检测方法和手段。

58.实施例1

59.本实施例为一种利用高炉渣与脱氯后垃圾焚烧飞灰制备陶瓷材料的方法。

60.制备过程如图1所示,收集垃圾焚烧飞灰和高炉渣,先做干燥处理,飞灰采用水洗脱氯,固液比为500g:1l,水洗后得到脱氯飞灰;高炉渣通过机械化学活化,球磨时间为0.5h,转速为800rpm,得到活化高炉渣。将高炉渣和脱氯飞灰按照质量比50:50混合,然后加入20%的粘结剂,粘结剂为聚乙烯醇与水的混合物,体积比为1:10,超声搅拌30min,得到混合浆液,置于模具中,采用液压机压制成型,成型压力为0.5mpa,养护24h,脱模后得到模板材料。将模板材料置于高温炉中,以10℃/min的升温速率,升温至600℃,然后保温8h,冷却至室温后,即可得到陶瓷材料,陶瓷材料的xrd谱图如图2所示。

61.实施例2

62.本实施例为一种利用高炉渣与脱氯后垃圾焚烧飞灰制备陶瓷材料的方法。

63.收集垃圾焚烧飞灰和高炉渣,先做干燥处理,飞灰采用高温脱氯,焙烧温度为1050℃,焙烧时间为3h,得到脱氯飞灰;高炉渣通过碱激发活化,激发剂为2mol/l的naoh溶液,碱激发时间为6h,激发温度为80℃,得到活化高炉渣。将高炉渣和脱氯飞灰按照质量比75:25混合,然后加入30%的粘结剂,粘结剂为聚乙烯醇与水的混合物,体积比为3:20,超声搅拌30min,得到混合浆液,置于模具中,采用液压机压制成型,成型压力为20mpa,养护1h,脱模后得到模板材料。将模板材料置于高温炉中,以10℃/min的升温速率,升温至1050℃,然后保温2h,冷却至室温后,即可得到陶瓷材料,陶瓷材料的xrd谱图如图3所示。

64.实施例3

65.本实施例为一种利用高炉渣与脱氯后垃圾焚烧飞灰制备陶瓷材料的方法。

66.收集垃圾焚烧飞灰和高炉渣,先做干燥处理,飞灰采用酸洗脱氯,酸溶液为0.5mol/l的柠檬酸溶液,酸洗后得到脱氯飞灰;高炉渣通过碱激发活化,激发剂为5mol/l的na2co3溶液,碱激发时间为0.5h,激发温度为200℃,得到活化高炉渣;将高炉渣和脱氯飞灰按照质量比80:20混合,然后加入25%的粘结剂,粘结剂为聚乙烯醇与水的混合物,体积比为5:40,超声搅拌30min,得到混合浆液,置于模具中,采用液压机压制成型,成型压力为8mpa,养护12h,脱模后得到模板材料。将模板材料置于高温炉中,以10℃/min的升温速率,升温至1350℃,然后保温1h,冷却至室温后,即可得到陶瓷材料,陶瓷材料的xrd谱图如图4所示。

67.实施例4

68.本实施例为一种利用高炉渣与脱氯后垃圾焚烧飞灰制备陶瓷材料的方法。

69.收集垃圾焚烧飞灰和高炉渣,先做干燥处理,飞灰采用水洗脱氯,固液比为400g/l,水洗后得到脱氯飞灰;高炉渣通过碱激发活化,激发剂为3mol/l的na2sio3溶液,碱激发时间为3h,激发温度为150℃,得到活化高炉渣;将高炉渣和脱氯飞灰按照质量比60:60混合,然后加入25%的粘结剂,粘结剂为聚乙烯醇与水的混合物,体积比为5:40,超声搅拌30min,

得到混合浆液,置于模具中,采用液压机压制成型,成型压力为10mpa,养护6h,脱模后得到模板材料。将模板材料置于高温炉中,以10℃/min的升温速率,升温至1300℃,然后保温2h,冷却至室温后,即可得到陶瓷材料,陶瓷材料的xrd谱图如图5所示。

70.实施例5

71.本实施例为一种利用高炉渣与脱氯后垃圾焚烧飞灰制备陶瓷材料的方法。

72.收集垃圾焚烧飞灰和高炉渣,先做干燥处理,飞灰采用高温脱氯,焙烧温度为1350℃,焙烧时间为3h,得到脱氯飞灰;高炉渣通过机械化学活化,球磨时间为3h,转速为500rpm,得到活化高炉渣。将高炉渣和脱氯飞灰按照质量比90:10混合,然后加入25%的粘结剂,粘结剂为聚乙烯醇与水的混合物,体积比为3:20,超声搅拌30min,得到混合浆液,置于模具中,采用液压机压制成型,成型压力为5mpa,养护5h,脱模后得到模板材料。将模板材料置于高温炉中,以10℃/min的升温速率,升温至1400℃,然后保温0.5h,冷却至室温后,即可得到陶瓷材料,陶瓷材料的xrd谱图如图6所示。

73.实施例6

74.本实施例为一种利用高炉渣与脱氯后垃圾焚烧飞灰制备陶瓷材料的方法。

75.收集垃圾焚烧飞灰和高炉渣,先做干燥处理,飞灰采用高温脱氯,焙烧温度为1200℃,焙烧时间为5h,得到脱氯飞灰;高炉渣通过机械化学活化,球磨时间为6h,转速为100rpm,得到活化高炉渣。将高炉渣和脱氯飞灰按照质量比95:5混合,然后加入20%的粘结剂,粘结剂为聚乙烯醇与水的混合物,体积比为1:10,,超声搅拌30min,得到混合浆液,置于模具中,采用液压机压制成型,成型压力为2mpa,养护4h,脱模后得到模板材料。将模板材料置于高温炉中,以10℃/min的升温速率,升温至1450℃,然后保温1h,冷却至室温后,即可得到陶瓷材料,陶瓷材料的xrd谱图如图7所示。

76.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1