一种高比表面积高孔容拟薄水铝石及其制备方法

1.本发明涉及一种高比表面积高孔容的拟薄水铝石制备方法,属于化工材料合成领域。

背景技术:

2.工业催化中,al2o3是一种常用的金属催化剂载体,其孔结构对催化性能具有重要影响。拟薄水铝石(alooh

·

nh2o)是制备al2o3的重要前驱体材料,一般比表面积在200-300m2/g,孔容在0.6cm3/g以下。如何提高拟薄水铝石的比表面积和孔容一直是科学家探索研究的方向。伍燕辉等在硝酸法制备拟薄水铝石研究——成胶条件的影响,同济大学学报,2003,37(7): 878-882中发现温度影响产物的结晶度,反应时间影响晶粒大小;最终在成核温度为55℃, ph=7的条件下制得比表面积《430m2/g,孔容《0.7cm3/g的拟薄水铝石。该硝酸法的缺陷是反应条件范围窄,不易掌控,且生成的拟薄水铝石样品存在明显的硬团聚现象。双铝法是近年来国内外科研人员广泛关注的制备高质量拟薄水铝石的方法,该方法以偏铝酸盐和铝盐为原料,反应条件温和,步骤简单,产物晶相纯,杂质含量少,是工业生产较为理想的方法。刘文洁等在硫酸铝制备拟薄水铝石过程研究,石油炼制与化工,2016,47(1):27-31中发现双铝法合成拟薄水铝石的过程中,成核ph、老化时间会影响比表面积和孔容,成核温度影响成核速率。最终在ph=8.5,成胶温度70℃,控制成胶时间为60min,老化时间为5min的条件下制备出的拟薄水铝石比表面积接近290m2/g,孔容接近0.8cm3/g。

3.本发明拟在双铝法的基础上,设计了一系列正交实验,探索制备更高比表面积和孔容拟薄水铝石的条件。

技术实现要素:

4.本发明提供了一种高比表面积高孔容的拟薄水铝石制备方法。

5.本发明在双铝法基础上,通过系列正交实验研究了成核ph、成核温度、老化温度,老化时间及溶液浓度对拟薄水铝石的比表面积、孔容等孔结构的影响,探索制备更高比表面积和孔容等拟薄水铝石的条件。通过实验确定了相应的制备条件,并发现通过改善洗涤拟薄水铝石沉淀的条件,即利用小分子醇和水交替洗涤,能进一步提高拟薄水铝石的比表面积和孔容。

6.本发明提供的高比表面积高孔容拟薄水铝石的制备方法,具体制备步骤如下:

7.a.用去离子水配制浓度为2.0-2.8mol/l的偏铝酸盐溶液,再用去离子水配制等体积的铝盐溶液,浓度为0.30-0.56mol/l,且两种溶液中偏铝酸盐与铝盐的摩尔比控制在5.0-6.5范围内,通过抽滤除去两种盐溶液中的不溶性杂质;在50-80℃温度下,将两种溶液并流滴入反应器中,滴加速度为500-600ml/h,控制搅拌速度在500-800rpm,过程中用氨水调节溶液 ph=8-10,成胶时间为20-40min;滴完后于70-100℃水浴老化1-2h;

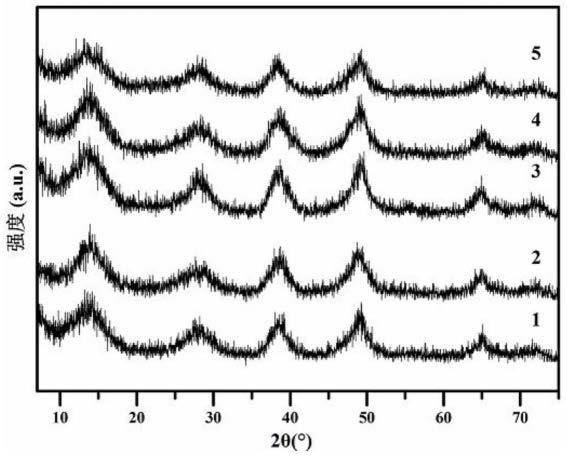

8.所述偏铝酸盐为kalo2或naalo2,铝盐是al2(so4)3、al(no3)3、alcl3中的一种。

9.b.将步骤a中老化后的溶液离心分离,滤出的沉淀物用去离子水和醇交替洗涤至

洗液显中性,在80-120℃烘箱中干燥6-12h,得到拟薄水铝石粉末,表示为alooh

·

nh2o,其中 n=0.08-0.62;该拟薄水铝石比表面积为400-500m2/g,孔容为0.8-1.2cm3/g。

10.所述洗涤用的醇为甲醇、乙醇和乙二醇中的一种;

11.该制备方法的特点是:在双铝法的基础上,通过系列正交实验探究出较佳的成核ph、成核时间、老化温度和老化ph等条件,此外首次提出通过改善洗涤条件,使用小分子的醇和水交替洗涤产物,得到比表面积为400-500m2/g,孔容可达0.8-1.2cm3/g的拟薄水铝石。与文献报道的采用双铝法制备的拟薄水铝石相比,具有更大的比表面积和孔容。使用水和醇的交替洗涤沉淀物,醇在其中起到了类似扩孔剂的作用,在烘干后醇在样品中留下的孔会进一步提高拟薄水铝石的比表面积和孔容。

12.由图1的xrd谱图可以看出成功合成了拟薄水铝石;

13.由图2的拟薄水铝石氮气吸脱附曲线可以看出,所有样品吸附等温曲线均为iv型,且出现h3型滞后环,说明所制备的拟薄水铝石样品为介孔材料,且孔道均一。

14.由图3的拟薄水铝石孔径分布图可以看出主要孔的孔径大小均在5nm左右。

附图说明:

15.图1为实施例1-5制备的拟薄水铝石xrd谱图。样品1-5分别对应实施例1-5样品。

16.图2为实施例1-5制备的拟薄水铝石氮气吸脱附曲线。样品1-5分别对应实施例1-5样品。

17.图3为实施例1-5制备的拟薄水铝石孔径分布图。样品1-5分别对应实施例1-5样品。

具体实施方式:

18.实施例1

19.a.将59.016g naalo2和79.969g al2(so4)3·

16h2o,用去离子水分别配置成300ml溶液,分别抽滤去除不溶性杂质。将抽滤后的溶液于65℃温度下并流滴入三颈烧瓶中,搅拌速度为500rpm,成胶时间为30min,过程中控制溶液ph=8.5,

20.b.将步骤a中的混合溶液于90℃老化1h,保持搅拌速度为500rpm,溶液ph=8.5;

21.c.将步骤b中老化后的溶液离心,用水和乙醇洗涤至中性,并放置在110℃烘箱中干燥至恒重,得到拟薄水铝石样品。

22.将所得拟薄水铝石样品在90℃,高纯氮气保护下预处理2h后,在装有液氮的冷阱内低温氮气洗脱附分析,结果为:比表面积491m2/g,孔容1.081cm3/g,平均孔径7.22nm;

23.实施例2

24.a.将59.016g naalo2和81.951g al2(so4)3·

16h2o,用去离子水分别配置成300ml溶液,分别抽滤去除不溶性杂质。将抽滤后的溶液于70℃温度下并流滴入三颈烧瓶中,搅拌速度为 600rpm,成胶时间为30min,过程中控制溶液ph=9,

25.b.将步骤a中的混合溶液于70℃老化1h,保持搅拌速度为500rpm,溶液ph=9;

26.c.将步骤b中老化后的溶液离心,用水和乙醇洗涤至中性,并放置在100℃烘箱中干燥至恒重,得到拟薄水铝石样品。

27.按照实施例1的方法分析孔结构,结果为:比表面积497m2/g,孔容1.064cm3/g,平均

孔径7.26nm;

28.实施例3

29.a.将56.546g naalo2和70.139g al2(so4)3·

16h2o,用去离子水分别配置成300ml溶液,分别抽滤去除不溶性杂质。将抽滤后的溶液于75℃温度下并流滴入三颈烧瓶中,搅拌速度为 800rpm,成胶时间为30min,过程中控制溶液ph=9.5,

30.b.将步骤a中的混合溶液于80℃老化2h,保持搅拌速度为800rpm,溶液ph=9.5;

31.c.将步骤b中老化后的溶液离心,用水和乙醇洗涤至中性,并放置在90℃烘箱中干燥至恒重,得到拟薄水铝石样品。

32.按照实施例1的方法分析孔结构,结果为:比表面积418m2/g,孔容0.812cm3/g,平均孔径6.06nm;

33.实施例4

34.a.将63.146g naalo2和91.627g al2(so4)3·

16h2o,用去离子水分别配置成300ml溶液,分别抽滤去除不溶性杂质。将抽滤后的溶液于80℃温度下并流滴入三颈烧瓶中,搅拌速度为 700rpm,成胶时间为30min,过程中控制溶液ph=8.5,

35.b.将步骤a中的混合溶液于85℃老化1h,保持搅拌速度为600rpm,溶液ph=8.5;

36.c.将步骤b中老化后的溶液离心,用水和乙醇洗涤至中性,并放置在120℃烘箱中干燥至恒重,得到拟薄水铝石样品。

37.按照实施例1的方法分析孔结构,结果为:比表面积465m2/g,孔容0.901cm3/g,平均孔径6.93nm;

38.实施例5

39.a.将59.016g naalo2和70.853g al2(so4)3·

16h2o,用去离子水分别配置成300ml溶液,分别抽滤去除不溶性杂质。将抽滤后的溶液于55℃温度下并流滴入三颈烧瓶中,搅拌速度为 600rpm,成胶时间为30min,过程中控制溶液ph=10,

40.b.将步骤a中的混合溶液于75℃老化2h,保持搅拌速度为700rpm,溶液ph=10;

41.c.将步骤b中老化后的溶液离心,用水和乙醇洗涤至中性,并放置在110℃烘箱中干燥至恒重,得到拟薄水铝石样品。

42.按照实施例1的方法分析孔结构,结果为:比表面积460m2/g,孔容1.020cm3/g,平均孔径7.30nm。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1