一种金属氧化物材料的制备方法及利用其制备的锂-金属氧化物电池与流程

1.本发明属于电池材料技术领域,具体涉及一种金属氧化物材料的制备方法及利用其制备的锂-金属氧化物电池。

背景技术:

2.锂-金属氧化物一次电池属于具有高能量密度的电池体系,通常采用金属氧化物作为正极,锂金属作为负极,具有能量密度高、电压平台高和贮存寿命长等特点,被广泛应用于军事装备领域。然而,金属氧化物材料的导电性普遍很差,导致锂-金属氧化物电池的倍率性能较差,一般只适合进行0.2c以下的低倍率放电,中高倍率放电时电压平台和放电容量会大幅衰减,严重制约了锂-金属氧化物电池的应用范围。

3.为提高金属氧化物正极材料的导电性,研究人员做了诸多努力。目前普遍采用在金属氧化物表面进行碳包覆方法提高金属氧化物材料导电性。具体技术方法为:将金属氧化物、单体和溶剂一起球磨,制成浆料,然后加入引发剂、交联剂,引发交联聚合反应,生成凝胶,最后高温烧结,使聚合物碳化,如此制得的碳包覆金属氧化物材料的导电性可得到一定程度的提升。

4.如cn201010609865.x采用的方法为:1)把锂源、锰源、有机单体(丙烯酰胺、甲基丙烯酰胺、二甲基丙烯酰胺、丙烯酸中的一种)、分散剂球磨制成浆料;2)在上述浆料中加入交联剂(n,n

’‑

亚甲基双丙烯酰胺)、引发剂、催化剂,制得凝胶;3)将上述凝胶烘干,烧结。如此制备的材料具有振实密度高、比容量高、循环性能好等优点。

5.但是,采用常用的交联剂如多烯基物、过氧化物、多异氰酸酯等制备的交联聚合物的交联链段较短,分子链呈缠绕扭曲状态,难以伸展包裹住材料表面,导致材料包覆不均匀,包覆层不完整,存在裸露的金属氧化物材料,烧结碳化后包覆层的电子导电性和离子导电性均不理想,从而限制了金属氧化物材料导电性的提升与电池倍率性能的提升。

技术实现要素:

6.本发明的主要目的在于针对现有技术存在的碳包覆层不均匀、导电性不佳、电池倍率性能差等问题,提供了一种金属氧化物电极材料的制备方法,结合原位交联聚合改性手段和烧结碳化方法,可在金属氧化物表面生成均匀的氮掺杂碳包覆层,该包覆层兼具良好的电子导电性和离子导电性,可有效提升所得金属氧化物电极材料的导电性能;将其应用于制备锂-金属氧化物电池,可大幅度提升所得电池的倍率性能;且涉及的制备方法较简单、综合制备成本较低,适合推广应用。

7.为实现上述目的,本发明采用的技术方案为:

8.一种金属氧化物电极材料的制备方法,包括如下步骤:

9.1)采用不饱和羧酸对聚醇的链端进行修饰,制备聚合物i;

10.2)将金属氧化物和聚合物i加入水中,分散均匀,得混合浆料;

11.3)将丙烯酸、含氮单体和引发剂加入到混合浆料中,进行交联聚合反应,反应过程中,丙烯酸和含氮单体会发生共聚生成聚合物ii,并与聚合物i交联,生成交联聚合物iii,交联聚合物iii的网状分子链会包裹住金属氧化物表面,得到凝胶;

12.4)将所得凝胶烘干至恒重,在氮气气氛下烧结碳化,再经粉碎、过筛,即得所述金属氧化物电极材料。

13.上述方案中,所述不饱和一元羧酸的化学式见式(i):

[0014][0015]

式中,r1为c

mh2m-1

的烯烃基,且1≤m≤5,m为整数。

[0016]

上述方案中,所述聚醇为聚乙二醇或聚丙二醇中的一种,分子量为600~1000。

[0017]

上述方案中,所述含氮单体的化学结构式见式(ii):

[0018][0019]

式中,r2为c

nh2n+1

的烷烃基,且0≤n≤3,n为整数;r3为酰胺基、腈基中的一种,且其碳原子数不大于5;含氮单体与丙烯酸的摩尔比为1:(0.025~0.1)。

[0020]

优选的,所述含氮单体与丙烯酸的摩尔比为1:(0.03~0.08),丙烯酸添加量太少会导致交联聚合物对金属氧化物的包裹不均匀;丙烯酸添加量过多会导致金属氧化物材料降解,生成无电化学活性的物质,使材料的电化学性能大幅下降。

[0021]

上述方案中,所述金属氧化物的化学式为m

x

oy,其中m为v、nb、cr、mn、fe、co中的一种或多种元素;所述m的平均化合价为a,且a、x、y满足如下条件:a≥3,ax=2y。

[0022]

上述方案中,所述金属氧化物可以为固定价态的一种金属氧化物物质,或为某一金属元素多种不同价态氧化物的固溶体或混合物,也可为多种不同金属元素氧化物的固溶体或混合物。

[0023]

上述方案中,步骤1)所述修饰过程中,采用浓硫酸作为催化剂,然后加热至70-95℃,反应2-10h;所述浓硫酸的浓度为95-98wt%,其添加量为聚醇质量的0.5~2wt%。

[0024]

上述方案中,步骤2)中金属氧化物与水的质量比为1:(0.25~4);引入的金属氧化物与聚醇的质量比为1:(0.005~0.1)。

[0025]

优选的,所述金属氧化物与水的质量比为1:(0.3~3)。

[0026]

上述方案中,所述聚醇、不饱和羧酸、含氮单体的摩尔比为1:(2.02~2.5):(5~30)。

[0027]

优选的,所述聚醇、不饱和羧酸、含氮单体的摩尔比为1:(2.1~2.4):(6~25)。

[0028]

上述方案中,步骤3)所述引发剂为过硫酸钾或过硫酸铵中的一种,引发剂的加入量为含氮单体质量的2~8wt%;交联聚合反应温度为65-85℃,时间为1-6h。

[0029]

上述方案中,步骤4)所述的烧结碳化步骤采用两段烧结工艺,第一段为以4-6℃/min的速率(优选为5℃/min)升温至600-680℃,保温6-12h,第二段为以4-6℃/min的速率(优选为5℃/min)升温至900-1180℃,保温2-4h。

[0030]

优选的,所述第二段烧结温度为980-1080℃,温度过低,则包覆层石墨化程度不足,电子导电性较差;温度过高,则包覆层氮掺杂含量降低,离子导电性较差。但是,氮掺杂

量也并非越高越好,氮掺杂量过高会导致碳材料中存在大量缺陷,影响材料的电子导电性。

[0031]

上述方案中,所述烧结碳化需在氮气氛围下进行,氮气氛围可减缓高温下包覆层中氮元素的流失。

[0032]

上述方案中,所述烧结完成后,需在氮气氛围下冷却至50℃以下。

[0033]

综上所述,本发明的核心技术方案由包覆方法和烧结方法两部分组成:

[0034]

包覆方法:首先,对聚醇的链端进行修饰,通过酯化反应引入烯基;然后,在含金属氧化物的浆料中,将修饰后的聚醇和丙烯酸、含氮单体共聚,生成的交联聚合物同时含有烷氧基分子链和羧基分子链,两种分子链通过烷氧基和羧基的协同作用可充分伸展形成聚合物网络,并与金属氧化物表面的金属离子结合,紧密且均匀的包裹在金属氧化物上,可显著提升包覆层的均匀性和完整性;

[0035]

烧结方法:将上述包覆后的金属氧化物进行高温烧结碳化,使包裹在金属氧化物上交联聚合物分解,生成一层均匀的氮掺杂碳包覆层;同时通过调控烧结碳化气氛和工艺参数,可使包覆层具备较好的石墨化程度,并同时保留一定的氮掺杂量,可有效兼具良好的电子导电性和离子导电性,显著提升所得复合材料的导电性和电池的倍率性能等。

[0036]

与现有技术相比,本发明至少具有以下有益效果:

[0037]

1)本发明采用原位交联聚合的方式,通过交联聚合物中两种不同分子链的协同作用,使聚合物在金属氧化物表面原位交联形成聚合物网络,包裹住金属氧化物,可有效提高包覆层的均匀性和完整性;并进一步结合本发明提供的烧结方法,可在金属氧化物表面生成均匀的氮掺杂碳包覆层,该包覆层兼具良好的电子导电性和离子导电性,可有效提升所得金属氧化物电极材料的导电性以及电池的倍率性能;

[0038]

2)采用本发明所述方法制备的氮掺杂碳包覆金属氧化物材料与有机系溶剂具有良好的亲和性,在有机系溶剂中的分散效果得到大幅提升,可显著改善极片外观效果,有利于制备更厚的极片,进而提高电池的能量密度,并且对厚极片的倍率性能提升更显著;

[0039]

3)本发明涉及的制备方法简单,采用的单体和聚合物均为成本低廉的物质,综合成本较低,可进行大规模工业生产。

附图说明

[0040]

图1为实施例2和对比例2所得正极材料的tem照片,其中a为实施例2,b为对比例2;

[0041]

图2为本发明实施例6所得正极片(500um)的形貌图;

[0042]

图3为本发明实施例7所得正极片(500um)的形貌图;

[0043]

图4为对比例5所得正极片(500um)的形貌图;

[0044]

图5为对比例6所得正极片(500um)的形貌图。

具体实施方式

[0045]

下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

[0046]

为更好地说明本发明,便于理解本发明的技术方案,本发明的典型但非限制性的实施例如下。

[0047]

以下实施例中,采用的聚乙二醇的分子量为600;聚丙二醇的分子量为800;采用的浓硫酸浓度为98wt%。

[0048]

实施例1

[0049]

一种金属氧化物电极材料及利用其制备的正极片和锂-金属氧化物电池,具体制备步骤包括:

[0050]

(1)正极材料制备

[0051]

按表1和表2称取各原料,然后按下述方法制备金属氧化物电极材料:

[0052]

1)将称取的聚乙二醇与c2h3cooh搅拌混合均匀,加入占聚醇质量0.5wt%的浓硫酸作为催化剂,加热至70℃反应10h,得聚合物i;

[0053]

2)将金属氧化物和聚合物i加入水中,搅拌使其分散均匀,得到混合浆料;

[0054]

3)将c2h3cooh、c2h3conh2和过硫酸钾(占c2h3conh2单体质量的2%)加入到混合浆料中,反应温度为65℃,反应时间为6h,得到凝胶;

[0055]

4)将凝胶置于鼓风干燥箱中,在100℃下烘干至恒重,然后转入烧结炉中,通入氮气,以5℃/min升温至600℃,保温12h,以5℃/min升温至980℃,保温4h,在氮气氛围下冷却至50℃以下,将产物取出,粉碎、过筛,即得所述金属氧化物电极材料。

[0056]

(2)正极片制备

[0057]

采用本领域常用的匀浆涂布工艺制备正极片,其中采用的正极材料、乙炔黑、ptfe、la132的质量比为93:1:3:3,和浆溶剂采用去离子水,浆料固含量67%,集流体采用铝箔,极片单面涂覆厚度250um,其他物料和工艺参数采用本技术领域常用的即可;

[0058]

(3)电池制备

[0059]

采用上述正极片制备cr2032扣式电池,负极采用200um厚的锂箔,其他物料和工艺参数采用本技术领域常用的即可。

[0060]

实施例2

[0061]

一种金属氧化物电极材料及利用其制备的正极片和锂-金属氧化物电池,首先按表1和表2称取各原料,然后按下述方法制备金属氧化物电极材料:

[0062]

1)将聚丙二醇与c3h5cooh搅拌混合均匀,加入占聚醇质量1wt%的浓硫酸作为催化剂,加热至80℃,反应8h,得到聚合物i;

[0063]

2)将金属氧化物和聚合物i加入水中,搅拌使其分散均匀,得到混合浆料;

[0064]

3)将c2h3cooh、c3h5conh2和过硫酸钾(占c3h5conh2单体质量的4%)加入到混合浆料中,反应温度为70℃,反应时间为4h,得到凝胶;

[0065]

4)将凝胶置于鼓风干燥箱中,在100℃下烘干至恒重,然后转入烧结炉中,通入氮气,以5℃/min升温至625℃,保温10h,以5℃/min升温至1025℃,保温3.5h,在氮气氛围下冷却至50℃以下,将产物取出,粉碎、过筛,即得所述金属氧化物电极材料。

[0066]

按实施例1的方法制备正极片和电池。

[0067]

实施例3

[0068]

一种金属氧化物电极材料及利用其制备的正极片和锂-金属氧化物电池,首先按表1和表2称取各原料,然后按下述方法制备金属氧化物电极材料:

[0069]

1)将聚丙二醇与c3h5cooh搅拌混合均匀,加入占聚醇质量1wt%的浓硫酸作为催化剂,加热至90℃,反应6h,得到聚合物i;

[0070]

2)将金属氧化物和聚合物i加入水中,搅拌使其分散均匀,得到混合浆料;

[0071]

3)将c2h3cooh、c2h3cn和过硫酸钾(占c2h3cn质量的5%)加入到混合浆料中,反应温

度为75℃,反应时间为3h,得到凝胶;

[0072]

4)将凝胶置于鼓风干燥箱中,在100℃下烘干至恒重,然后转入烧结炉中,通入氮气,以5℃/min升温至650℃,保温8h,以5℃/min升温至1050℃,保温3h,在氮气氛围下冷却至50℃以下,将产物取出,粉碎、过筛,即得所述金属氧化物电极材料。

[0073]

按实施例1的方法制备正极片和电池。

[0074]

实施例4

[0075]

一种金属氧化物电极材料及利用其制备的正极片和锂-金属氧化物电池,首先按表1和表2称取各原料,然后按下述方法制备金属氧化物电极材料:

[0076]

1)将聚乙二醇与c4h7cooh搅拌混合均匀,加入占聚醇质量1.5wt%的浓硫酸作为催化剂,加热至95℃,反应4h,得到聚合物i;

[0077]

2)将金属氧化物和聚合物i加入水中,搅拌使其分散均匀,得到混合浆料;

[0078]

3)将c2h3cooh、c2h3cn和过硫酸铵(占c2h3cn质量的6wt%)加入到混合浆料中,反应温度为80℃,反应时间为2h,得到凝胶;

[0079]

4)将凝胶置于鼓风干燥箱中,在100℃下烘干至恒重,然后转入烧结炉中,通入氮气,以5℃/min升温至665℃,保温7h,以5℃/min升温至1075℃,保温2.5h,在氮气氛围下冷却至50℃以下,将产物取出,粉碎、过筛,即得所述金属氧化物电极材料。

[0080]

按实施例1的方法制备正极片和电池。

[0081]

实施例5

[0082]

一种金属氧化物电极材料及利用其制备的正极片和锂-金属氧化物电池,首先按表1和表2称取各原料,然后按下述方法制备金属氧化物电极材料:

[0083]

1)将聚乙二醇与c4h7cooh搅拌混合均匀,加入占聚醇质量1.5wt%的浓硫酸作为催化剂,加热至95℃,反应2小时,得到聚合物i;

[0084]

2)将金属氧化物和聚合物i加入水中,搅拌使其分散均匀,得到混合浆料;

[0085]

3)将c2h3cooh、c2h3cn和过硫酸铵(占c2h3cn质量的8%)加入到混合浆料中,反应温度为85℃,反应时间为1h,得到凝胶;

[0086]

4)将凝胶置于鼓风干燥箱中,在100℃下烘干至恒重,然后转入烧结炉中,通入氮气,以5℃/min升温至680℃,保温6h,以5℃/min升温至1100℃,保温2h,在氮气氛围下冷却至50℃以下,将产物取出,粉碎、过筛,即得所述金属氧化物电极材料。

[0087]

按实施例1的方法制备正极片和电池。

[0088]

实施例6

[0089]

一种金属氧化物电极材料及利用其制备的正极片和锂-金属氧化物电池,首先按表1和表2称取各原料,然后按下述方法制备金属氧化物电极材料:

[0090]

1)将聚乙二醇与c2h3cooh搅拌混合均匀,加入占聚醇质量0.5wt%的浓硫酸作为催化剂,加热至85℃,反应6h,得到聚合物i;

[0091]

2)将金属氧化物和聚合物i加入水中,搅拌使其分散均匀,得到混合浆料;

[0092]

3)将c2h3cooh、c2h3cn和过硫酸钾(占c2h3cn质量的4wt%)加入到混合浆料中,反应温度为75℃,反应时间为3h,得到凝胶;

[0093]

4)将凝胶置于鼓风干燥箱中,在100℃下烘干至恒重,然后转入烧结炉中,通入氮气,以5℃/min升温至650℃,保温8h,以5℃/min升温至1050℃,保温3h,在氮气氛围下冷却

至50℃以下,将产物取出,粉碎、过筛,即得所述金属氧化物电极材料。

[0094]

按实施例1的方法制备正极片,不同之处在于分别制备单面涂覆厚度为250um和500um的极片。

[0095]

按实施例1的方法制备电池,其中,采用厚度为250um正极片制备的电池标记为“实施例6-250um”,用厚度为500um正极片制备的电池标记为“实施例6-500um”。

[0096]

实施例7

[0097]

一种金属氧化物电极材料及利用其制备的正极片和锂-金属氧化物电池,首先按表1和表2称取各原料,然后按实施例6的方法制备金属氧化物电极材料。

[0098]

按实施例1的方法制备正极片,不同之处在于和浆溶剂采用nmp,极片的单面涂覆厚度为500um。

[0099]

按实施例1的方法制备电池,电池标记为“实施例7-500um”。

[0100]

对比例1

[0101]

采用95%v2o5+5%v2o3作为正极材料,不进行碳包覆处理。

[0102]

采用实施例1所述方法制备正极片,其中采用的mno2、乙炔黑、ptfe、la132的质量比为87:7:3:3(乙炔黑占原料总质量的7%)。

[0103]

按实施例1的方法制备电池。

[0104]

对比例2

[0105]

一种金属氧化物电极材料,将聚乙二醇和聚丙烯酰胺混合,对金属氧化物进行碳包覆处理,具体步骤包括:

[0106]

1)按表1和表2称取各原料(主要原料为金属氧化物、去离子水、丙烯酰胺、聚乙二醇、n,n

’‑

亚甲基双丙烯酰胺),将金属氧化物、丙烯酰胺、聚乙二醇加入到去离子水中,使其分散均匀,得混合浆料;

[0107]

2)将n,n

’‑

亚甲基双丙烯酰胺、过硫酸铵(占丙烯酰胺质量2wt%)、四甲基乙二胺(占丙烯酰胺质量2wt%)加入到混合浆料中,搅拌至形成凝胶;

[0108]

4)将凝胶置于鼓风干燥箱中,在120℃下烘干至恒重,然后转入烧结炉中,在空气氛围下,升温至750℃,保温6h,随炉冷却至室温,即得所述金属氧化物电极材料。

[0109]

按实施例1的方法制备正极片和电池。

[0110]

对比例3

[0111]

一种金属氧化物电极材料,将聚乙烯醇和聚丙烯酸混合,对金属氧化物进行碳包覆处理,具体步骤包括:

[0112]

1)按表1和表2称取各原料(主要原料为金属氧化物、去离子水、丙烯酸、聚乙烯醇、n,n

’‑

亚甲基双丙烯酰胺),将金属氧化物、丙烯酸、聚乙烯醇加入到去离子水中,使其分散均匀,得混合浆料;

[0113]

2)将n,n

’‑

亚甲基双丙烯酰胺、过氧化氢(占丙烯酸质量1wt%)、甲基乙二胺(占丙烯酸质量1wt%)加入到混合浆料中,搅拌至形成凝胶;

[0114]

3)将凝胶置于鼓风干燥箱中,在100℃下烘干至恒重,然后转入烧结炉中,在空气氛围下,升温至800℃,保温4h,随炉冷却至室温,即得所述金属氧化物电极材料。

[0115]

按实施例1的方法制备正极片和电池。

[0116]

对比例4

[0117]

一种金属氧化物电极材料,首先按表1和表2称取各原料,然后按下述方法制备金属氧化物电极材料:

[0118]

1)将聚乙二醇与c2h3cooh搅拌混合均匀,加入0.5wt%的浓硫酸作为催化剂,加热至85℃,反应6h,得到聚合物i;

[0119]

2)将金属氧化物和聚合物i加入水中,搅拌使其分散均匀,得到混合浆料;

[0120]

3)将c2h3cooh、c2h3cn和过硫酸钾(占c2h3cn质量的4%)加入到混合浆料中,反应温度为75℃,搅拌至生成凝胶;

[0121]

4)将凝胶置于鼓风干燥箱中,在100℃下烘干至恒重,然后转入烧结炉中,在空气氛围下,升温至800℃,保温4h,随炉冷却至室温,即得所述金属氧化物电极材料。

[0122]

按实施例1的方法制备正极片和电池。

[0123]

对比例5

[0124]

一种金属氧化物电极材料,将聚乙二醇和丙烯酸丙烯腈共聚物混合,对金属氧化物进行碳包覆处理,首先按表1和表2称取各原料,然后按下述方法制备金属氧化物电极材料:

[0125]

1)将金属氧化物和聚乙二醇加入水中,搅拌使其分散均匀,得到混合浆料;

[0126]

2)将c2h3cooh、c2h3cn和过硫酸钾(占c2h3cn质量的4%)加入到混合浆料中,反应温度为75℃,搅拌至生成凝胶;

[0127]

3)将凝胶置于鼓风干燥箱中,在100℃下烘干至恒重,然后转入烧结炉中,通入氮气,以5℃/min升温至650℃,保温8h,以5℃/min升温至1050℃,保温3h,在氮气氛围下冷却至50℃以下,将产物取出,粉碎、过筛,即得所述金属氧化物电极材料。

[0128]

按实施例6的方法制备正极片和电池,其中,采用厚度为250um正极片制备的电池标记为“对比例5-250um”,用厚度为500um正极片制备的电池标记为“对比例5-500um”。

[0129]

对比例6

[0130]

一种金属氧化物电极材料,其制备方法与对比例5相同。

[0131]

按实施例7的方法制备正极片和电池,电池标记为“对比例6-500um”。

[0132]

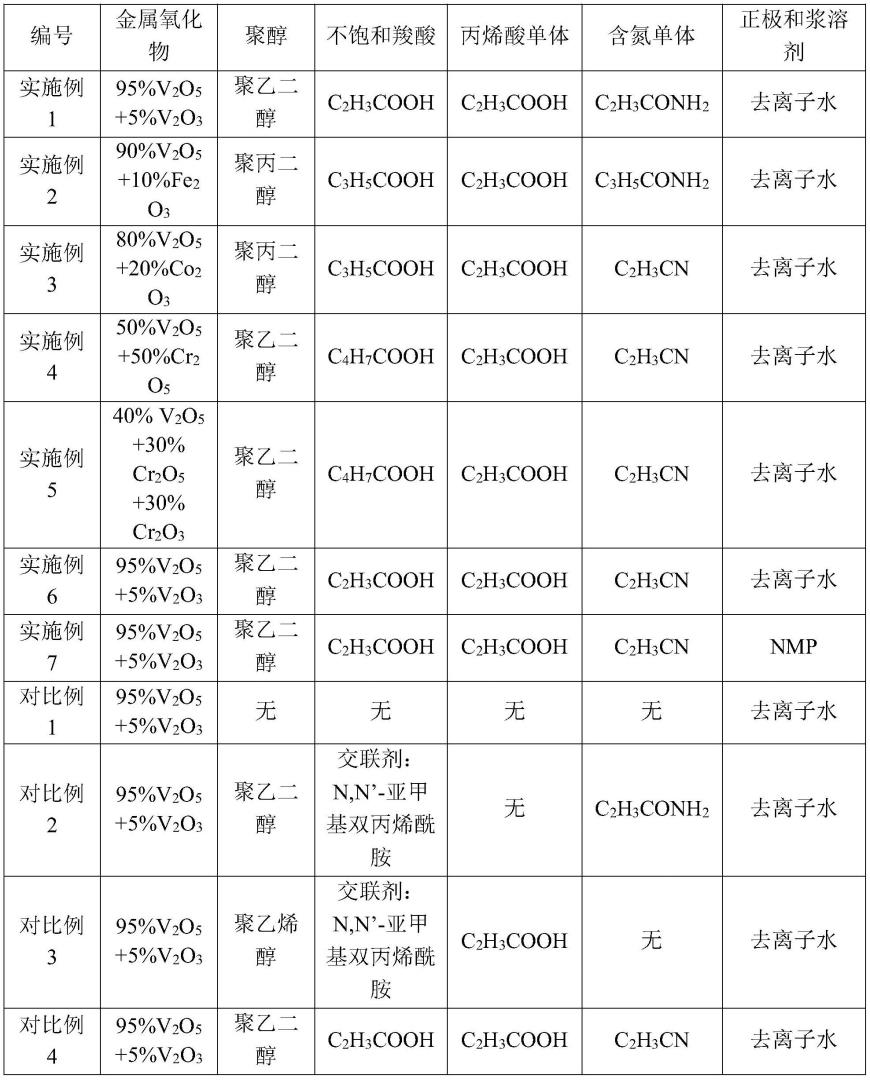

表1实施例1~7与对比例1~6的原料选择列表

[0133][0134][0135]

表2实施例1~7与对比例1~6的原料用量列表

[0136][0137]

放电测试

[0138]

将实施例1~7和对比例1~6制备的cr2032扣式电池分别以0.1c和1c进行放电,测试材料比容量,并用1c放电比容量除以0.1c放电比容量,计算1c容量保持率,测试结果见表3。

[0139]

表3实施例1~7和对比例1~6所得cr2032扣式电池的放电测试数据表

[0140]

[0141][0142]

从表3中数据可知,实施例1~7所得的电池均具有良好的倍率性能。

[0143]

对比例1未进行碳包覆,因此其低倍率(0.1c)放电比容量比本发明略高,但其导电性很差,放电倍率从0.1c提升至1c后,其放电容量大幅下降,1c容量保持率仅为45.1%。

[0144]

对比例2的包覆和烧结方法均为现有技术,采用聚乙二醇和聚丙烯酰胺混合包覆,由于聚乙二醇链端并未修饰,两种聚合物不能发生交联,不能产生协同效应,因此其包覆效果较差;并且其烧结温度偏低,包覆层石墨化程度不足,导致材料导电性和倍率性能的提升效果有限,1c容量保持率比对比例1有所提高,但与实施例相比仍有巨大差距。从图1b可见,对比例2的包覆层均匀性很差,表面有裂隙。

[0145]

对比例3的包覆和烧结方法均为现有技术,采用聚乙烯醇和聚丙烯酸混合包覆,由于两种聚合物不能发生交联,不能产生协同效应,因此其包覆效果较差;而且丙烯酸有较强的酸性,加入量过多会导致金属氧化物材料降解,生成无电化学活性的物质,从而导致材料的放电容量和倍率性能均大幅下降,其1c容量保持率仅为38.9%,比未包覆的材料(对比例1)还低。

[0146]

对比例4采用本发明所述包覆方法和现有烧结方法,具有较好的包覆效果,但烧结温度偏低,且无氮气保护,导致包覆层石墨化程度不足,材料导电性和倍率性能的提升效果有限,其1c容量保持率与实施例相比仍有较大差距。

[0147]

对比例5采用本发明所述烧结方法,有利于提升包覆层的导电性,但由于包覆方法为现有技术,采用了聚乙二醇和丙烯酸丙烯腈共聚物混合包覆,由于聚乙二醇链端并未修饰,两种聚合物不能发生交联,不能产生协同效应,因此其包覆效果较差,导致材料导电性的提升效果有限,其1c容量保持率与实施例相比仍有较大差距。

[0148]

通过对实施例1~6(不含500um极片)和对比例1~5(不含500um极片)的数据分析可知,实施例1~6的平均1c容量保持率为74.2%,而对比例1仅为45.1%,对比例2~5平均值仅为53.2%,表明本发明可以大幅提升电池的倍率性能,数据对比见表4。

[0149]

另外,从图1可见,实施例2所得包覆层均匀性、完整性很好,而对比例2所得包覆层均匀性、完整性较差,表面有裂隙,表明本发明可提升包覆层的均匀性和完整性。

[0150]

表4实施例1~6和对比例1~5所得cr2032扣式电池的测试结果对比

[0151]

编号平均1c容量保持率实施例1~6(不含500um极片)74.2%对比例145.1%

对比例2~5(不含500um极片)53.2%

[0152]

通过对实施例6和对比例5的数据分析(见表5)可知,在极片厚度从250um提高到500um后,实施例的1c容量保持率仅降低了10.4%,而对比例降低了15.8%,且实施例6-500um极片的1c容量保持率(63.0%)显著高于对比例5-500um极片的1c容量保持率(42.1%),表明本发明对厚极片的倍率性能提升效果更显著。

[0153]

表5实施例6和对比例5所得cr2032扣式电池的测试结果对比

[0154][0155]

通过对实施例6、7和对比例5、6的数据分析(见表6)可知,将和浆溶剂从去离子水改为nmp后,实施例的1c容量保持率提升了5.3%,而对比例仅提升了1.4%,且实施例7的1c容量保持率(68.3%)远优于对比例6的1c容量保持率(43.5%)。

[0156]

表6实施例6、7和对比例5、6所得cr2032扣式电池的测试结果对比

[0157][0158]

图2~5分别为实施例6~7和对比例5~6所得正极片的表面形貌图,可以看出,实施例6制备的500um正极片表面平整,但粗糙有气孔;实施例7制备的500um正极片表面光滑平整;对比例5制备的500um正极片表面凹凸不平,且粗糙、有大量裂纹;对比例6制备的500um正极片表面粗糙、有少量裂纹。表明本发明制备的金属氧化物电极材料与有机系溶剂具有良好的亲和性,其在有机系溶剂中的分散效果得到大幅提升,可显著改善极片外观效果,有利于制备更厚的极片。

[0159]

综上所述,实施例和对比例的测试数据表明,本发明制备的金属氧化物电极材料可以大幅提升电池的倍率性能,并且对厚极片的倍率性能提升效果更显著。此外,本发明制备的金属氧化物电极材料与有机系溶剂具有良好的亲和性,其在有机系溶剂中的分散效果得到大幅提升,有利于制备更厚的极片。

[0160]

这里参照本发明的解释性实施例对本发明进行了描述,本发明的实施方式并不受上述实施例的限制,应该理解,本领域技术人员可以设计出很多其他的修改和实施方式,这些修改和实施方式将落在本技术公开的原则范围和精神之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1