陶瓷复合耐磨衬板生产方法和陶瓷块专用移动吸盘与流程

1.本发明属于陶瓷复合耐磨衬板生产方法及生产设备技术领域,尤其涉及一种陶瓷复合耐磨衬板生产方法和陶瓷块专用移动吸盘。

背景技术:

2.陶瓷复合耐磨衬板包括橡胶基板和镶嵌在该橡胶基板上的陶瓷块。陶瓷片与橡胶基板在模具中高温硫化在一起。目前生产陶瓷复合耐磨衬板的模具包括下模和上模,在下模的内表面设置间隔一定距离的方形凹槽,首先将陶瓷块的未喷胶的陶瓷面向下放置在方形凹槽中,然后再胶片放置在陶瓷块上方,盖上上模,在高温下硫化,使得陶瓷块镶嵌在橡胶基板上。

3.上述生产方法存在以下缺陷:其一,工作效率低,由于硫化设备的操作空间有限,人员将多块陶瓷块整齐地摆放在下模的方形凹槽中,由于陶瓷块体积小,数量多,摆放时间较长,一次摆放需要五个人共同摆放8分钟左右;其二,在摆放陶瓷块过程中,模具长时间置于空间内,模具温度降低,再次硫化时,为到达硫化温度,不但延长了模具加热时间,而且还造成能源消耗增大;其三,橡胶硫化温度一般在140℃—170℃之间,摆放陶瓷块时,工作人员需要将陶瓷块散乱地倒在下模内部,然后手工将陶瓷块摆放均匀,在摆放过程中,容易造成烫伤等事故发生,由于模具面积大,人们需要在模具上方放置垫板,人员踩在垫板上方,容易摔倒烫伤;其四,由于模具温度高,使得工人的工作环境温度高,尤其是在炎热的夏天,陶瓷块摆放人员周围温度达到50℃以上,人们长期在高温环境下工作,容易中暑;其五,在高温环境下作业,容易造成陶瓷块倾斜等,使得陶瓷复合耐磨板存在质量差,使用寿命短等缺陷。

技术实现要素:

4.本发明要解决的第一个技术问题就是提供一种可以提高工作效率、降低能源消耗、工人工作环境改善、耐磨板质量好的陶瓷复合耐磨衬板生产方法。

5.为解决上述问题,本发明陶瓷复合耐磨衬板生产方法采用的技术方案为:该方法包括下列步骤:第一步,在陶瓷块的五个侧面上喷胶将陶瓷块间隔一定距离摆放在托盘上,用喷胶装置在陶瓷块的五个侧面喷胶;第二步,将喷胶后的陶瓷块摆放到预摆放模板中制作多块与下模的上表面相同构造的预摆放模板,在舒适环境下将陶瓷块没有喷胶的一面向下摆放到预摆放模板的方形凹槽中,并将多块已经摆放好陶瓷块的预摆放模板叠放在架体上;第三步,将摆放好陶瓷块的预摆放模板运送至硫化设备一侧将摆放好陶瓷块的预摆放模板运送至硫化设备一侧;第四步,将硫化模具的上模板打开

将硫化模具的上模板打开;第五步,用陶瓷块专用移动吸盘将预摆放模板中的陶瓷块吸起,放入下模中将陶瓷块专用移动吸盘的吸孔对准对应的陶瓷块,打开控制阀,负压吸管将吸盘腔内空气向外吸,在大气压的作用下,陶瓷块被吸孔吸住,在陶瓷块专用移动吸盘到达下模上方时,关闭控制阀,陶瓷块在自身重力的作用下落在下模中;第六步,铺设胶片在陶瓷块上方铺设胶片;第七步,硫化将上模盖在下模上,将模具推入加压硫化设备中硫化;第八步,出模将硫化好的陶瓷复合耐磨衬板从模具中取出;第九步,再次装模,直至完成从所述第五步至第八步开始循环,直至完成。

6.本发明要解决的第二个技术问题就是提供一种上述陶瓷复合耐磨衬板生产方法所使用的陶瓷块移动吸盘。

7.为解决上述问题,本发明陶瓷块专用移动吸盘采用的技术方案为:包括带有吸盘腔的壳体,在所述壳体背面设置有把手,在所述壳体前面设置有多个与所述吸盘腔连通的吸孔,在所述壳体背面或侧面设置有与所述吸盘腔连通的负压吸管,在所述负压吸管上设置有控制阀。

8.其附加技术特征为:在带有所述吸孔一侧的壳体外侧设置有海绵垫片,在所述海绵垫片与所述吸孔位置对应处设置有海绵透孔;在所述吸孔上设置有气动逻辑控制阀。

9.本发明所提供的陶瓷复合耐磨衬板生产方法和陶瓷块专用移动吸盘与现有技术相比,具有以下优点:其一,由于该方法包括下列步骤:先将陶瓷块间隔一定距离摆放在托盘上,用喷胶装置在陶瓷块的五个侧面喷胶;制作多块与下模的上表面相同构造的预摆放模板,在舒适环境下将陶瓷块没有喷胶的一面向下摆放到预摆放模板的方形凹槽中,并将多块已经摆放好陶瓷块的预摆放模板叠放在架体上;将摆放好陶瓷块的预摆放模板运送至硫化设备一侧;将硫化模具的上模板打开;将陶瓷块专用移动吸盘的吸孔对准对应的陶瓷块,打开控制阀,负压吸管将吸盘腔内空气向外吸,在大气压的作用下,陶瓷块被吸孔吸住,在陶瓷块专用移动吸盘到达下模上方时,关闭控制阀,陶瓷块在自身重力的作用下落在下模中;在陶瓷块上方铺设胶片;将上模盖在下模上,将模具推入加压硫化设备中硫化;将硫化好的陶瓷复合耐磨衬板从模具中取出;重新装模、硫化等工序,直至完成;该陶瓷块专用移动吸盘包括带有吸盘腔的壳体,在所述壳体背面设置有把手,在所述壳体前面设置有多个与所述吸盘腔连通的吸孔,在所述壳体背面或侧面设置有与所述吸盘腔连通的负压吸管,在所述负压吸管上设置有控制阀;在陶瓷块其余五个面上喷胶,在高温硫化时陶瓷块与橡胶板硫化在一起,接合更加牢固,先将陶瓷块摆放在与下模相同构造的预摆放模板中,然后再用专用移动吸盘将陶瓷块移动到下模中,使用时间短,生产效率提高,模具在外部时间短,模具温度几乎不降低或者降低很少,能源损耗少,再次硫化时不但节约了能源,而且还

节约了硫化时间,工作人员的工作环境温度也大大改善,而且在橡胶模盘中摆放陶瓷块时可以多个人同时摆放,摆放速度快,摆放位置更加准确;其二,在带有所述吸孔一侧的壳体外侧设置有海绵垫片,在所述海绵垫片与所述吸孔位置对应处设置有海绵透孔,不但降低了陶瓷块与壳体接触时的噪音,避免了吸放过程中陶瓷块的横向位移,而且在关闭控制阀以后,空气迅速从海绵块中进入,使得陶瓷块便于在自身重力作用下从海绵垫片上脱落;其三,由于在所述吸孔上设置有气动逻辑控制阀,在某个吸孔位置没有陶瓷块或者陶瓷块倾斜不能吸住陶瓷块时,该吸孔上的气动逻辑控制阀关闭,使得该吸孔处于不导通状态,避免了其它吸孔上的陶瓷块脱落,使用更加方便。

附图说明

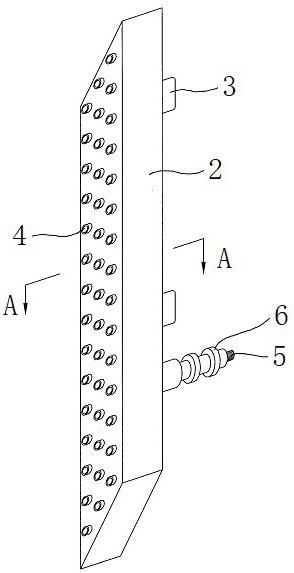

10.图1为本发明陶瓷复合耐磨衬板陶瓷块移动吸盘的结构示意图;图2为从背面观测到的本发明陶瓷复合耐磨衬板陶瓷块移动吸盘的结构示意图;图3为图1的a-a剖视图;图4为带有海绵垫片的陶瓷复合耐磨衬板陶瓷块移动吸盘的结构示意图;图5为图4的b-b剖视图。

具体实施方式

11.下面结合附图和具体实施方式对本发明陶瓷复合耐磨衬板生产方法、陶瓷块专用移动吸盘的结构和使用原理做进一步详细说明。

12.如图1、图2和图3所示,本发明陶瓷复合耐磨衬板陶瓷块移动吸盘的结构示意图,本发明陶瓷复合耐磨衬板陶瓷块移动吸盘包括带有吸盘腔1的壳体2,在壳体2背面设置有把手3,在壳体1前面设置有多个与吸盘腔1连通的吸孔4,在壳体2背面或侧面设置有与吸盘腔连通的负压吸管5,在负压吸管5上设置有控制阀6。

13.本发明陶瓷复合耐磨衬板生产方法采用的技术方案为:该方法包括下列步骤:第一步,在陶瓷块的五个侧面上喷胶将陶瓷块间隔一定距离摆放在托盘上,用喷胶装置在陶瓷块的五个侧面喷胶;第二步,将喷胶后的陶瓷块摆放到预摆放模板中制作多块与下模的上表面相同构造的预摆放模板,在舒适环境下将陶瓷块没有喷胶的一面向下摆放到预摆放模板的方形凹槽中,并将多块已经摆放好陶瓷块的预摆放模板叠放在架体上;第三步,将摆放好陶瓷块的预摆放模板运送至硫化设备一侧将摆放好陶瓷块的预摆放模板运送至硫化设备一侧;第四步,将硫化模具的上模板打开将硫化模具的上模板打开;第五步,用陶瓷块专用移动吸盘将预摆放模板中的陶瓷块吸起,放入下模中将陶瓷块专用移动吸盘的吸孔对准对应的陶瓷块,打开控制阀6,负压吸管5将吸盘腔1内空气向外吸,在大气压的作用下,陶瓷块被吸孔4吸住,在陶瓷块专用移动吸盘到达下模上方时,关闭控制阀,陶瓷块在自身重力的作用下落在下模中;

第六步,铺设胶片在陶瓷块上方铺设胶片;第七步,硫化将上模盖在下模上,将模具推入加压硫化设备中硫化;第八步,出模将硫化好的陶瓷复合耐磨衬板从模具中取出;第九步,再次装模,直至完成从所述第五步至第八步开始循环,直至完成。

14.在陶瓷块其余五个面上喷胶,在高温硫化时陶瓷块与橡胶板硫化在一起,接合更加牢固,先将陶瓷块摆放在与下模相同构造的预摆放模板中,然后再用专用移动吸盘将陶瓷块移动到下模中,使用时间短,生产效率提高,模具在外部时间短,模具温度几乎不降低或者降低很少,能源损耗少,再次硫化时不但节约了能源,而且还节约了硫化时间,工作人员的工作环境温度也大大改善,而且在橡胶模盘中摆放陶瓷块时可以多个人同时摆放,摆放速度快,摆放位置更加准确。

15.如图4和图5所示,在带有吸孔4一侧的壳体外侧设置有海绵垫片7,在海绵垫片7与吸孔4位置对应处设置有海绵透孔8,不但降低了陶瓷块与壳体接触时的噪音,避免了吸放过程中陶瓷块的横向位移,而且在关闭控制阀以后,空气迅速从海绵块中进入,使得陶瓷块便于在自身重力作用下从海绵垫片上脱落。

16.在吸孔4上设置有气动逻辑控制阀9,在某个吸孔位置没有陶瓷块或者陶瓷块倾斜不能吸住陶瓷块时,该吸孔上的气动逻辑控制阀关闭,使得该吸孔处于不导通状态,避免了其它吸孔上的陶瓷块脱落,使用更加方便。

17.本发明的保护范围不仅仅局限于上述实施例,只要方法与陶瓷复合耐磨衬板生产方法相同或相似,结构与本发明陶瓷块专用移动吸盘结构相同或相似,就落在本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1