石墨烯的剥离方法、石墨烯柔性膜及其制备方法

文档序号:31293296发布日期:2022-08-27 03:38阅读:420来源:国知局

导航: X技术> 最新专利>无机化学及其化合物制造及其合成,应用技术

1.本发明属于高分子材料技术领域,特别涉及一种石墨烯的剥离方法,还涉及一种石墨烯柔性膜的制备方法以及通过该制备方法制得的石墨烯柔性膜。

背景技术:

2.随着电子器件小型化和集成的程度的提高,高效散热已成为电子学领域的一个重要问题,对机械柔性、电绝缘的高导热率材料的需求不断增长。近年来,轻质、超薄材料和高各向异性导热薄膜的研制得到大量关注,旨在改善电子器件的过热问题。

3.目前,石墨烯被认为是最有前途的纳米材料,其是单原子层厚度的二维材料,具有极高的室温热导率(~5300w

·

m-1

·

k-1

)、优异的机械柔韧性和较大的比表面积,优越的综合性能使其能够代替传统的导热填料,成为制备导热膜管理材料的最佳选择。但由于石墨烯薄膜不仅具有优异的导热性能,同时具有优异的导电性,这限制了其在高度集成电子学中的应用,因而单独运用石墨烯材料无法达到电绝缘的效果。

4.为了解决石墨烯薄膜材料电绝缘的问题,公开号为cn110951254a的中国专利申请中,以石墨烯作为薄膜的基体材料,为复合薄膜提供基础的成膜性和导热性能;六方氮化硼作为导热、电绝缘的添加剂,用以调节石墨烯膜的导热和电绝缘性质,从而使得获得薄膜具有优异的成膜性、导热性能和电绝缘性能;但该方法中使用六方氮化硼的小片层结构连接石墨烯片层形成导热网络,要精确控制六方氮化硼的用量才能保证电绝缘性能;同时,使用hummers法制备氧化石墨烯的操作过程复杂,同时引起石墨烯片层的缺陷过多,化学还原和高温退火的温度较高,无疑增加生产成本,经济效益不足。公开号为cn111410190a的中国专利申请中,以氮化硼纳米片作为主体,添加其他的导热填料在与氮化硼纳米片的协同作用,使得氮化硼纳米片与其导热填料在聚合物基体中搭建起有效地导热传输路径,获得的复合材料具有优异的导热性能、电绝缘性能、良好的尺寸稳定性以及力学性能。但氮化硼纳米片在与导热填料仅为机械共混,两者间不存在化学键的作用,作用力不强,存在混合不均一,导致复合材料的导热性能不高;此外复合材料拉伸强度较高,材料恢复形变能力较差,在电子产品的应用范围上受到很大限制。

5.此外,目前大规模生产石墨烯主要是通过液相剥离实现的,但传统的常见用于液相剥离的分散剂存在剥离得到的石墨烯浓度低、分散性能不佳、原料使用过多、造成环境污染等问题;另外分散剂的残留对石墨烯的导电导热性能也存在一定的影响,石墨烯的质量对于石墨烯薄膜材料也具有重要的影响。

技术实现要素:

6.有鉴于此,本发明有必要提供一种石墨烯的剥离方法,利用水溶性的生物基石墨烯分散剂机械剥离石墨,获得石墨烯分散液,获得的石墨烯分散液具有固含量高、稳定性高、质量高且层数少的优势。

7.为了实现上述目的,本发明采用以下技术方案:

8.本发明提供了一种石墨烯的剥离方法,包括以下步骤:

9.将石墨粉、生物基石墨烯分散剂和去离子水混合均匀,机械剥离,获得石墨烯分散液;其中,所述生物基石墨烯分散剂为聚单宁酸多氨酯。

10.进一步方案,所述石墨粉、生物基石墨烯分散剂和去离子水的质量比为1:(0.4-1):(30-99);所述石墨烯分散液的固含量为0.5%-3%。

11.进一步方案,所述生物基石墨烯分散剂的制备方法,包括以下步骤:

12.将单宁酸溶解于有机溶剂中,向其中加入芳香族多异氰酸酯类单体进行反应;待反应结束后,向其中加入碱液刚好中和单宁酸未反应的酚羟基至ph为中性,获得水溶性的生物基石墨烯分散剂,即聚单宁酸多氨酯;

13.优选地,所述有机溶剂为非质子型有机溶剂;

14.优选地,所述单宁酸与芳香族多异氰酸酯类单体反应的温度为40-60℃。

15.进一步方案,所述单宁酸、芳香族多异氰酸酯类单体和碱的摩尔比为1:2:19-1:5:10。

16.进一步方案,所述芳香族多异氰酸酯类单体为分子结构中同时含有多个苯环和3个以上的异氰酸酯基团的单体类物质;

17.优选地,所述芳香族多异氰酸酯类单体选自三苯甲基甲烷三异氰酸酯、多亚甲基多苯基多异氰酸酯中的至少一种。

18.本发明进一步提供了一种石墨烯柔性膜的制备方法,包括以下步骤:

19.将氮化硼微米球、改性剂和去离子水混合后,充分分散,经重氮化反应,获得改性的氮化硼微米球分散液,其中,所述改性剂为含双氨基功能基团的化合物;

20.将改性的氮化硼微米球分散液和石墨烯分散液混合并分散均匀后,调节体系呈ph=8-10的弱碱性环境,经偶氮反应,获得自组装的氮化硼/石墨烯分散液;

21.将氮化硼/石墨烯分散液与热塑型聚氨酯共混均匀后,成膜,制得石墨烯柔性膜。

22.进一步方案,所述含双氨基功能基团的化合物选自4,4

’‑

二氨基联苯、4,4

’‑

二氨基二苯醚、4,4

’‑

二氨基二苯酚中的至少一种。

23.进一步方案,所述氮化硼微米球和改性剂的质量比为0.5:1-1:1.5。

24.进一步方案,所述偶氮反应的温度条件为0-5℃,反应时间为8-10h。

25.进一步方案,所述氮化硼/石墨烯分散液与热塑型聚氨酯的质量比为1:10-10:1。

26.本发明具有以下有益效果:

27.本发明仅使用机械剥离即可制备高质量的石墨烯,绿色且环保,操作简单,易大规模生产,经济效益高。进一步的,使用改性氮化硼微米球与石墨烯片以化学键进行进行自组装,具有氮化硼微米球和石墨烯间的协同导热性能,同时氮化硼微米球物理隔离作用,使得石墨烯导电通道无法建立,具有优异电绝缘性能;此外,得到柔性膜,在电路集成、电子器件中具有广泛的应用前景。

28.具体的说,本发明所述的石墨烯剥离方法,通过采用水溶性的生物基石墨烯分散剂,该生物基石墨烯分散剂中含有芳香环,易与石墨烯表面形成π-π非共价键的相互作用,在机械剥离作用下逐步插层到石墨中;此外,多个酚氧负离子引起静电排斥促进石墨烯在水中的分散性,避免石墨烯堆积,获得高固含量、高稳定性、高质量、少缺陷、结构规整的石墨烯水分散液,具有良好的工业化生产基础和商业化的价值。

29.本发明中石墨烯柔性膜的制备中,通过将改性氮化硼微米球与石墨烯通过化学键合自组装成电绝缘、高导热的水溶氮化硼/石墨烯分散液,直接进行共混成膜,得到高导热、电绝缘的石墨烯柔性膜,制备工艺简易,适于工业化生产。此外,本发明中制得的水溶性氮化硼/石墨烯分散液具有高固含量、高分散性和高稳定性的特点,储存期间也无需担心石墨烯堆积的问题,适合工业化大规模生产、储存,在电绝缘、高导热填料上具有广泛的应用前景。

附图说明

30.图1为本发明中实施例中生物基石墨烯分散剂机械剥离石墨烯及其与改性氮化硼自组装的原理示意图;

31.图2为本发明实施例1中生物基石墨烯分散剂的光学图片;

32.图3为本发明实施例1中生物基石墨烯分散剂的红外光谱图;

33.图4为本发明实施例1中机械剥离获得的石墨烯的sem图;

34.图5为本发明实施例1中机械剥离获得的石墨烯的x射线衍射图;

35.图6为本发明实施例1中石墨烯柔性膜的拉伸应力-应变曲线。

具体实施方式

36.下面详细描述本发明的实施例,下面描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

37.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。

38.本发明第一方面公开了一种石墨烯的剥离方法,包括以下步骤:

39.将石墨粉、生物基石墨烯分散剂和去离子水混合均匀,机械剥离,获得石墨烯分散液;其中,所述生物基石墨烯分散剂为聚单宁酸多氨酯。优选地,所述石墨粉、生物基石墨烯分散剂和去离子水的质量比为1:(0.4-1):(30-99);所述石墨烯分散液的固含量为0.5%-3%。

40.进一步方案,所述的生物基石墨烯分散剂是由单宁酸和芳香族多异氰酸酯类单体合成制备得到的,根据本发明的实施例,生物基石墨烯分散剂的制备包括以下步骤:

41.将单宁酸溶解于有机溶剂中,向其中加入芳香族多异氰酸酯类单体进行反应,优选的反应温度为40-60℃;待反应结束后,向其中加入碱液刚好中和单宁酸未反应的酚羟基至ph为中性,获得水溶性的生物基石墨烯分散剂。

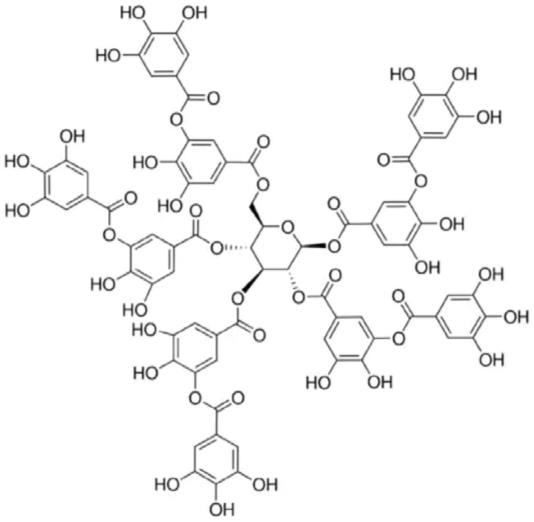

42.其中,单宁酸(cas号:1401-55-4),其结构式如下:

[0043][0044]

本文中所述的芳香族多异氰酸酯类单体是指分子结构中同时含有多个苯环(至少2个)和3个以上异氰酸酯基团的单体类物质,具体可提及的实例包括单不限于三苯甲基甲烷三异氰酸酯、多亚甲基多苯基多异氰酸酯中的至少一种。

[0045]

具体的说,将单宁酸与芳香族多异氰酸酯类单体进行反应,通过苯酚羟基和异氰酸根—nco基团进行缩合反应,聚合制备了高分子量的聚单宁酸多氨酯,并通过加入强碱的水溶液来中和未反应的酚羟基,得到了水溶性的聚单宁酸多氨酯。聚单宁酸多氨酯作为一种石墨烯水分散剂,其丰富的芳香环通过π-π非共价键的相互作用锚定在石墨烯片的表面,从而促进石墨剥离。同时,聚单宁酸多氨酯的高分子量所带来的空间位阻效应和苯氧负离子基团引起的静电斥力,避免了石墨烯片层间的再堆积。因此,水溶性聚单宁酸多氨酯的结构使石墨烯在水体系中高度均匀分散。

[0046]

其中,单宁酸使用前需要进行真空干燥,溶解单宁酸采用的有机溶剂为非质子型有机溶剂,具体可提及的实例包括但不限于n,n-二甲基甲酰胺、丙酮、二甲基亚砜、环丁砜、苯甲醚中的一种;根据本发明的实施例中,所述单宁酸、芳香族多异氰酸酯类单体和碱的摩尔比为1:2:19-1:5:10。本文中所述的碱液指的是强碱的水溶液,采用的强碱可以为本领域中常规选择,具体可提及的实例包括但不限于氢氧化钠、氢氧化钾、氢氧化钙、氢氧化钡中的一种,其具体没有特别的限定,可根据未反应完的酚羟基进行添加,只要能够保证将酚羟基中和完,保持聚合物的水溶性即可。

[0047]

该生物基石墨烯分散剂通过一步法即可制备,将其用于机械剥离石墨制备石墨烯,由于其中含有大量的芳香环,能够与石墨烯之间形成共轭作用,并且酚氧负离子产生静电排斥阻止石墨烯堆积,促进石墨烯在水中的分散,从而使得得到的水溶性石墨烯分散液具有高固含量、高稳定性、少缺陷且结构规整的优点。

[0048]

本发明第二方面提供了一种石墨烯柔性膜的制备方法,具体原理可参阅图1,主要步骤如下:

[0049]

制备改性的氮化硼微米球分散液

[0050]

将氮化硼微米球、改性剂和去离子水混合后,充分分散,经重氮化反应,获得改性

的氮化硼微米球分散液,其中,所述改性剂为含双氨基功能基团的化合物。

[0051]

其中,所述的含双氨基功能基团的化合物选自4,4

’‑

二氨基联苯、4,4

’‑

二氨基二苯醚和4,4

’‑

二氨基二苯酚中的至少一种。优选的,氮化硼微米球和改性剂的质量比为0.5:1-1:1.5。所述含双氨基功能基团的化合物选自4,4

’‑

二氨基联苯、4,4

’‑

二氨基二苯醚、4,4

’‑

二氨基二苯酚中的至少一种。

[0052]

该步骤中所述的重氮化反应为本领域中的常规定义,即是指一级胺与亚硝酸在低温下作用生成重氮盐的反应。将氮化硼微米球与改性剂机械共混后,进行重氮化反应,从而在氮化硼微米球的表面带上重氮盐基团。具体的说,含双氨基功能基团的化合物利用自身丰富的苯环与氮化硼微米球形成非共价键的作用力,吸附到其表面,然后对氮化硼微米球表面的化合物经重氮化反应得到的重氮盐,即得到改性的氮化硼微米球。重氮化反应采用本领域中的常规方法,根据本发明的实施例,具体为在0-5℃下,向充分分散后的体系中加入一定量的浓盐酸,反应15-30min;随后加入亚硝酸钠水溶液,反应40min后,使氨基完全转化为重氮盐,得到改性的氮化硼微米球分散液,其中,分散液、浓盐酸、亚硝酸钠的质量比为4:13:3-5:24:12。

[0053]

制备自组装的氮化硼/石墨烯分散液

[0054]

具体的说,将改性的氮化硼微米球分散液和石墨烯分散液,混合并分散均匀后,加入碱性物质至溶液呈ph=8-10的弱碱性,经偶氮反应,获得自组装的氮化硼/石墨烯分散液。

[0055]

本文中所述的偶氮反应为本领域中的常规反应,即重氮盐与酚类、芳胺作用生成偶氮化合物的反应。其中,偶氮反应的条件可根据实际情况进行调整,根据本发明的实施例,偶氮反应的温度为0-5℃,反应时间为5-8h。

[0056]

由于改性的氮化硼微米球表面上有重氮盐基团,其能够与石墨烯表面附着单宁酸的苯环发生偶氮反应,从而保留酚羟基的活性位点,加速分散液在水性体系中的分散性;也使得石墨烯片上附着氮化硼微米球,从而起到物理隔离的作用,防止石墨烯片层间重新堆积以及形成导电网络,从而使得石墨烯的导电性能大大下降。另一方面,氮化硼微米球作为阻隔剂的同时,也是导热填料,能够大大提高石墨烯的导热性能。

[0057]

进一步的,所述的弱碱性溶液,可通过添加助剂调整其ph=8-10呈弱碱,在本发明的一些具体的实施例中,通过向其中加入碱性物质提供弱碱性环境,所述的碱性物质没有特别的限定,具体可提及的实例包括但不限于氢氧化钠、氢氧化钾、氢氧化钡、醋酸钠、碳酸钠中的至少任意一种。

[0058]

制备石墨烯柔性膜

[0059]

将氮化硼/石墨烯分散液与热塑型聚氨酯共混均匀后,成膜,制得石墨烯柔性膜。

[0060]

其中,氮化硼/石墨烯分散液与热塑型聚氨酯的比例可根据实际情况进行调整,优选的,所述氮化硼/石墨烯分散液与热塑型聚氨酯的质量比为1:10-10:1。

[0061]

当氮化硼/石墨烯水分散液与具有优良的机械性能的热塑型聚氨酯混合时,多个酚羟基会促进分散液的分散,氮化硼微米球阻止石墨烯形成导电网络,简单共混成膜后,得到具有电绝缘、高散热的石墨烯柔性膜,且制备工艺简单。其中,成膜的方式没有特别的限定,可以采用本领域中常规方式,在本发明的一些具体的实施例中,优选的,将氮化硼/石墨烯分散液与热塑型聚氨酯混合搅拌均匀后,流延后干燥成膜。

[0062]

本发明制得的石墨烯柔性膜由于具有高导热、电绝缘的特点,在未来柔性电子器件的热管理上具有应用前景。

[0063]

下面通过具体实施例对本发明进行说明,需要说明的是,下面的具体实施例仅仅是用于说明的目的,而不以任何方式限制本发明的范围,另外,如无特别说明,未具体记载条件或者步骤的方法均为常规方法,所采用的试剂和材料均可从商业途径获得。

[0064]

其中,氮化硼微米球(粒径在30-50μm,市售);热塑型聚氨酯tpu(市售)。

[0065]

实施例1

[0066]

取真空干燥的5g单宁酸溶解于装有30g n-甲基吡咯烷酮的单口烧瓶中,在50℃的油浴下磁力搅拌使其混合均匀后,向其中加入多亚甲基多苯基多异氰酸酯,反应3h后,向其中加入氢氧化钠水溶液刚好中和单宁酸中未反应的酚羟基至ph为中性,得到水溶性的生物基石墨烯分散剂,即聚单宁酸多氨酯;其中单宁酸、多亚甲基多苯基多异氰酸酯和氢氧化钠的摩尔比为1:2:19。

[0067]

取2g石墨粉与聚单宁酸多氨酯、去离子水混合均匀,其中,石墨粉、聚单宁酸多氨酯和去离子水的质量比为1:0.4:48.6;经机械剥离作用,得到固含量为2%的水溶性石墨烯分散液。

[0068]

将0.5g氮化硼微米球加入到含有1g的4,4

’‑

二氨基联苯和44.5g去离子水的溶液中,进行超声改性分散后,于0-5℃温度条件下,加入3.25g的浓盐酸,反应15min;再加入0.75g的亚硝酸钠水溶液,反应40min后,使氨基完全转化为重氮盐,得到固含量为1%的改性氮化硼微米球分散液。

[0069]

向改性氮化硼微米球分散液中加入50g固含量2%的水溶性石墨烯分散液,混合并分散均匀后,随后加入碳酸钠形成ph=8的弱碱性环境,反应5h结束后,得到固含量为1.5%的氮化硼/石墨烯分散液。

[0070]

将氮化硼/石墨烯水分散液与热塑型聚氨酯tpu以质量比为5:5进行机械共混,搅拌均匀,流延后干燥成膜,制得电绝缘、高导热且厚度为0.1cm的石墨烯柔性膜。

[0071]

图2示出了实施例1中制得的生物基石墨烯分散剂剥离得到的石墨烯分散液的光学图片,可以看出,获得的石墨烯分散液均一、稳定且不分层。

[0072]

图3示出了实施例1制得的生物基石墨烯分散剂、单宁酸的红外光谱图,图中可以看出:与纯单宁酸红外光谱图相比,在2800cm-1-3500cm-1

范围处出现一个宽而强的谱带为酰胺基中的n-h的伸缩振动吸收峰,1641cm-1

处出现新的尖峰为酯基的伸缩振动吸收峰,从而可以得出单宁酸与多亚甲基多苯基多异氰酸酯发生聚合反应,成功制备得到水性分散剂。

[0073]

图4示出了实施例1机械剥离所得的石墨烯的扫描电镜图,可以看出得到的石墨烯为具有微米尺寸的片状石墨烯,结构较为完整,呈现出褶皱透明状,表明制备的石墨烯层数较少。

[0074]

图5示出了本发明实施例1中机械剥离所得的石墨烯的x射线衍射图,图中在2θ=26.42

°

处有一个衍射峰,这个衍射峰对应的是石墨烯材料的晶面,因此可以判断通过分散剂和机械作用下成功的剥离出石墨烯。

[0075]

图6示出了本发明实例1中石墨烯柔性膜的拉伸应力-应变曲线,图6中石墨烯柔性膜应变可达到855.8%,拉伸强度可达到18.91mpa,可以看出该石墨烯柔性膜具有优良的力

学性能。

[0076]

实施例2

[0077]

取真空干燥的5g单宁酸溶解于装有30g n,n-二甲基甲酰胺的单口烧瓶中,在60℃的油浴下磁力搅拌使其混合均匀后,向其中加入三苯甲基甲烷三异氰酸酯,反应3h后,向其中加入氢氧化钾水溶液刚好中和单宁酸中未反应的酚羟基至ph为中性,得到水溶性的生物基石墨烯分散剂,即聚单宁酸多氨酯;其中单宁酸、三苯甲基甲烷三异氰酸酯和氢氧化钾的摩尔比为1:3:16。

[0078]

取3g石墨粉与聚单宁酸多氨酯和去离子水混合均匀,其中,石墨粉、聚单宁酸多氨酯和去离子水的质量比为1:0.5:31.8;经机械剥离作用,得到固含量为3%的水溶性石墨烯分散液。

[0079]

将1g氮化硼微米球加入到含有2g的4,4

’‑

二氨基二苯醚和37.5g去离子水的溶液中,进行超声改性分散后,于0~5℃温度条件下,加入8.5g的浓盐酸,反应20min;随后加入4g的亚硝酸钠水溶液,反应40min后,使氨基完全转化为重氮盐,得到固含量为2%的改性氮化硼微米球分散液。

[0080]

向改性氮化硼微米球分散液中加入50g固含量为3%的水溶性石墨烯分散液,混合并分散均匀后,随后加入氢氧化钾形成ph=9的弱碱性环境,反应8h结束后,得到固含量为2.5%的氮化硼/石墨烯分散液。

[0081]

将氮化硼/石墨烯水分散液与热塑型聚氨酯tpu以质量比4:6进行机械共混,搅拌均匀,流延后干燥成膜,制得电绝缘、高导热且膜厚为0.1cm的石墨烯柔性膜。

[0082]

实施例3

[0083]

取真空干燥的5g单宁酸溶解于装有30g丙酮的单口烧瓶中,在40℃的油浴下磁力搅拌使其混合均匀后,向其中加入多亚甲基多苯基多异氰酸酯,反应3h后,向其中加入氢氧化钡水溶液刚好中和单宁酸中未反应的酚羟基至ph为中性,得到水溶性的生物基石墨烯分散剂聚单宁酸多氨酯;其中单宁酸、多亚甲基多苯基多异氰酸酯和氢氧化钡的摩尔比为1:4:13。

[0084]

取2g石墨粉和聚单宁酸多氨酯、去离子水混合均匀,其中,石墨粉、聚单宁酸多氨酯和去离子水的质量比为1:1:48;经机械剥离作用,得到固含量为2%的水溶性石墨烯分散液。

[0085]

将2g氮化硼微米球加入到含有2.85g的4,4

’‑

二氨基二苯酚和33.73g去离子水的溶液中,进行超声改性分散后,于0~5℃温度条件下,加入14.25g的浓盐酸,反应25min;随后加入16.84g的亚硝酸钠水溶液,反应40min后,使氨基完全转化为重氮盐,得到固含量为4%的改性氮化硼微米球分散液。

[0086]

向改性氮化硼微米球分散液中加入50g固含量为2%的水溶性石墨烯分散液,混合并分散均匀后,随后加入氢氧化钡形成ph=10的弱碱性环境,反应6h结束后,得到固含量为3%的氮化硼/石墨烯水分散液。

[0087]

按照氮化硼/石墨烯分散液与热塑型聚氨酯tpu以质量比3:7进行机械共混,搅拌均匀,流延后干燥成膜,制得电绝缘、高导热且膜厚为0.1cm的石墨烯柔性膜。

[0088]

实施例4

[0089]

取真空干燥的5g单宁酸溶解于装有30g苯甲醚的单口烧瓶中,在60℃的油浴下磁

力搅拌使其混合均匀后,向其中加入三苯甲基甲烷三异氰酸酯,反应3h后,向其中加入氢氧化钠水溶液刚好中和单宁酸中未反应的酚羟基至ph为中性,得到水溶性的生物基石墨烯分散剂聚单宁酸多氨酯;其中单宁酸、三苯甲基甲烷三异氰酸酯和氢氧化钠的摩尔比为1:5:10。

[0090]

取0.5g石墨粉和聚单宁酸多氨酯、去离子水混合均匀,其中,石墨粉、聚单宁酸多氨酯和去离子水的质量比为1:0.8:48.2;经机械剥离作用,得到固含量为0.5%的水溶性石墨烯分散液。

[0091]

将1g氮化硼微米球加入到含有1.43g的4,4

’‑

二氨基联苯和41.86g去离子水的溶液中,进行超声改性分散后,在0~5℃温度条件下,加入4.0g的浓盐酸,反应15min;随后加入1.43g的亚硝酸钠水溶液,反应40min后,使氨基完全转化为重氮盐,得到固含量为2%的改性氮化硼微米球分散液。

[0092]

向改性氮化硼微米球分散液中加入50g固含量为2%的水溶性石墨烯分散液,混合并分散均匀后,随后加入醋酸钠形成ph=9的弱碱性环境,反应7h结束后,得到固含量为1.25%的氮化硼/石墨烯分散液。

[0093]

按照氮化硼/石墨烯分散液与热塑型聚氨酯tpu以按照质量比6:4进行机械共混,搅拌均匀,流延后干燥成膜,制得电绝缘、高导热且膜厚为0.1cm的石墨烯柔性膜。

[0094]

实施例5

[0095]

取真空干燥的5g单宁酸溶解于装有30g二甲基亚砜的单口烧瓶中,在50℃的油浴下磁力搅拌使其混合均匀后,向其中加入三苯甲基甲烷三异氰酸酯,反应3h后,向其中加入氢氧化钾水溶液中和单宁酸中未反应的酚羟基,得到水溶性的生物基石墨烯分散剂聚单宁酸多氨酯;其中单宁酸、多亚甲基多苯基多异氰酸酯和氢氧化钠的摩尔比为1:3:16。

[0096]

取1g石墨粉和聚单宁酸多氨酯、去离子水混合均匀,其中,石墨粉、聚单宁酸多氨酯和去离子水的质量比为1:0.9:48.1;经机械剥离作用,得到固含量为1%的水溶性石墨烯分散液。

[0097]

将2.6g氮化硼微米球加入到含有4g的4,4

’‑

二氨基联苯和27.4g去离子水的溶液中,进行超声改性分散后,于0~5℃温度条件下,加入14.4g的浓盐酸,反应25min;随后加入8g的亚硝酸钠水溶液,反应40min后,使氨基完全转化为重氮盐,得到固含量为5.2%的改性氮化硼微米球分散液。

[0098]

向改性氮化硼微米球分散液中加入50g固含量为1%的水溶性石墨烯分散液,混合并分散均匀后,随后加入氢氧化钠形成ph=10的弱碱性环境,反应5h结束后,得到固含量为3.1%的氮化硼/石墨烯分散液。

[0099]

将氮化硼/石墨烯分散液与热塑型聚氨酯tpu以质量比2:8进行机械共混,搅拌均匀,流延后干燥成膜,得到电绝缘、高导热且膜厚为0.1cm的石墨烯柔性膜。

[0100]

对比例1

[0101]

本对比例采用同与实施例1相同的实施方式,不同之处在于:不添加氮化硼微米球。其他工艺均与实施例1相同。

[0102]

对比例2

[0103]

本对比例采用同与实施例1相同的实施方式,不同之处在于:氮化硼微米球不改性。其他工艺均与实施例1相同。

[0104]

对比例3

[0105]

本对比例采用同与实施例1相同的实施方式,不同之处在于:不采用生物基石墨烯分散剂,而是采用有机溶剂n-甲基吡咯烷酮对石墨粉进行机械剥离,并且氮化硼微球不进行改性。其他工艺均与实施例1相同。

[0106]

对比例4

[0107]

本对比例采用同与实施例1相同的实施方式,不同之处在于:机械剥离石墨采用的分散剂为有机溶剂n-甲基吡咯烷酮。其他工艺均与实施例1相同。

[0108]

测试例

[0109]

将实施例1-5和对比例1-4制得的石墨烯柔性膜和水溶性石墨烯分散液的稳定性分别进行相关性能的测试,具体结果如表1中所示的。

[0110]

表1测试结果

[0111][0112]

注:表1中各测试项目具体方法如下:

[0113]

导热系数测试:按照db23/t 1905~2017石墨薄膜制品常温导热系数测定方法;

[0114]

体积电阻率测试:使用szt~2x数字式四探针电阻率仪室温下测试3次取平均值;

[0115]

附着力测试:按照gb/t 9286~1998进行测试,室温测试3次取平均值;

[0116]

拉伸强度测试:将石墨烯柔性膜剪成4mm

×

25mm的哑铃状,采用智能电子拉力试验机测试,拉伸速度为100mm/min,室温测试3次取平均值。

[0117]

水溶性石墨烯分散液稳定性:室温下静置30天,观察溶液的沉降状态。

[0118]

通过表1中的测试结果可以看出,石墨烯柔性膜的导热系数随氮化硼的比例增加而增加,其体积电阻率也呈增加趋势,远远超过电气绝缘的临界电阻率(1.0

×

109ω

·

cm)。本发明制备的石墨烯分散液具有高稳定性,在室温下储存30天,依然可以保持均一稳定的状态;而对比例3、4中使用剥离石墨的常用有机溶剂n-甲基吡咯烷酮,出现明显的分层现象。故本发明中制备得到高导热、电绝缘的石墨烯柔性膜具有优良的导热性能,同时具有较高的电绝缘性能、力学性能,在电子设备包装、集成电路等方面具有广泛的应用前景。

[0119]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实

施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0120]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

- 该技术已申请专利。仅供学习研究,如用于商业用途,请联系技术所有人。

- 技术研发人员:张建安 朱媛媛 吴明元 吴庆云 杨建军 刘久逸

- 技术所有人:安徽大学

- 我是此专利的发明人

- 该领域下的技术专家

- 如您需求助技术专家,请点此查看客服电话进行咨询。

- 1、张老师:1.探索新型氧化还原酶结构-功能关系,电催化反应机制 2.酶电催化导向的酶分子改造 3.纳米材料、生物功能多肽对酶-电极体系的影响4. 生物电化学传感和生物电合成体系的设计与应用。

- 2、邬老师:1.高分子材料的共混与复合 2.涉及材料功能化及结构与性能的研究; 高分子热稳定剂的研发

- 3、赵老师:1.电化学离子储存和分离技术 2.工业结晶

- 4、廖老师:1. 晶面可控氧化铝、碳基载体及催化剂等高性能、新结构催化材料研究 2. 乙烯环氧化催化剂的研究与开发 3. 低碳不饱和烯烃的选择性氧化催化剂及工业技术开发

- 5、李老师:1. 加氢精制 2. 选择加氢 3. 加氢脱氧 4. 介孔及介微孔分子筛合成及催化应用

- 如您是高校老师,可以点此联系我们加入专家库。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1

精彩留言,会给你点赞!

专利分类正在加载中....