一种碳酸钙粉体在铌酸钾钠基压电陶瓷的应用的制作方法

1.本发明涉及铌酸钾钠基压电陶瓷研究技术领域,具体为一种碳酸钙粉体在铌酸钾钠基压电陶瓷的应用。

背景技术:

2.铁电材料可将外部电能转变为应变,广泛用于机器或设备里的传感器、制动器、燃料注射器等,pb(zr,ti)o3压电材料体系比具有优越的电致应变性能。但在陶瓷制备和使用过程中,大量氧化铅的挥发致使大脑和神经系统受到损伤。

3.近几年,knn陶瓷由于高的居里温度和适中的电场致应变性能,引起人们极大兴趣。

4.纯knn圧电陶瓷依靠其逆压电效应用于传感器,即给陶瓷施加电场可产生应变。目前主要是通过掺杂构建多相共存,改变晶粒、改变畴的大小、使畴壁易转向、提高陶瓷致密度等方法提高应变。其中构建相界降低极化各向异性能量,利于极化转向提高其应变性能。

5.现有技术,knn铁电陶瓷具有o-t两相共存时,在40kv/cm下,应变s%达到0.1-0.2%,居里温度在250℃左右,决定陶瓷低于250℃使用才具有应变性能。

6.构建不同相界,具体研究成果简要如下:

7.(1)构建o-t相界

8.等采用普通烧结法制备(1-x)(knn-ln)-xcz铁电陶瓷,当0.04<x<0.08 时,陶瓷处于o-t两相共存区,当x=0.04时,在50kv/cm电场下,应变达到 0.16%。

9.baihuiliu等制备(1-x)knns-xbnkz陶瓷,随bnkz含量的增加,陶瓷依次形成o相,o-t相,t-r相,假立方相。当x=0.02时,陶瓷处于o-t相界,40kv/cm 电场下单极应变达0.25%。

10.(2)构建r-t相界

11.等制备0.9625(k

0.48

na

0.52

)(nb

0.96

sb

0.04

)o

3-0.0375bi

0.50

(na

0.82k0.18

)

0.50

zro3陶瓷,处于r-t相区,畴的形态小,畴和畴壁易转动。在40kv/cm电场下应变达到0.14%。

12.daweiwang等制备(1-x)(k

1-y

nay)nbo

3-x(bi

1/2

na

1/2

)zro3陶瓷,随着bnz 含量的增加,陶瓷结构从o相转变为r-t相,最后为r相,当0.045≤bnz≤0.05, 0.4≤na≤0.7时,陶瓷处于r-t共存区,40kv/cm电场下双极s=0.168%。

13.(3)构建r-o-t相界

14.等制备(1-x-y)k

0.5

na

0.5

nb

0.96

sb

0.04o3-xbasno

3-ybi

0.5

na

0.5

zro3陶瓷,basno3被认为是一种r相掺杂剂,提高t

r-o

温度,保持t

o-t

和tc不变;bnz提高 t

r-o

温度,降低t

o-t

,调节陶瓷相界。研究表明当y=0.04,陶瓷处于r-o-t 相区,40kv/cm电场下单极应变达到0.274%。

15.以上结果表明构建相界可以增加陶瓷应变性能,但很难超过0.3%的应变。

技术实现要素:

16.本发明的目的在于提供一种碳酸钙粉体在铌酸钾钠基压电陶瓷的应用,以解决上

述背景技术中提出的问题。

17.为实现上述目的,本发明提供如下技术方案:一种碳酸钙粉体在铌酸钾钠基压电陶瓷的应用,所述铌酸钾钠基压电陶瓷是以五氧化二铌、无水碳酸钾、无水碳酸钠、二氧化钛、碳酸锶、碳酸钙、二氧化锆,以这些粉体为原料生产出来的,制备化学组成是为 0.93k048na0.52nbo3-0.05srtio3-0.02cazro3的陶瓷,

18.步骤如下,

19.第一步,原料预处理,将五氧化二铌、无水碳酸钾、无水碳酸钠、二氧化钛、碳酸锶、碳酸钙、二氧化锆粉末原料在120℃下的烘箱内烘干4~5h,选取药品时,优先选择物料量大的,其次是加量最少的物料,最后是加量居中的物料置入球磨罐中;

20.第二步,原料混合,以无水乙醇作为介质,选择直径4mm的二氧化锆球磨珠作为球磨研磨介质,加入预先处理完成的物料,将物料放入到球磨罐中,将球磨罐放入行星式球磨机中混合;

21.第三步,烘干,将球磨好的原料倒入圆皿中烘干,然后将装有原料的圆皿放入到烘箱内;

22.第四步,混合料过筛,取出烘干的原料,运用研磨棒将原料研磨成极小的粒状,再用80目的筛子进行过筛;

23.第五步,混合料的煅烧,称取20g左右的原料放入坩埚中震实,再将坩埚放入马弗炉,以5℃/min的升温速率升温至950℃,保温3h;

24.第六步,煅烧料的球磨,煅烧完成的原料进行再一次球磨,然后进行烘干;

25.第七步,压制成型,将为烘干料质量分数0.2wt%的聚乙烯醇缩丁醛加入15ml的无水乙醇中溶解,然后将其加入烘干料中搅拌均匀、烘干、过筛。称量0.70g造粒料,放入直径为13mm的金属模具中,压力为20mp,保温时间2 分钟,然后取出陶瓷片;

26.第八步,排胶,以5℃/min升到600℃,保温60min,然后随炉冷却;

27.第九步,烧结,瓷片放在瓷舟里,再在其周围覆盖上气氛料,盖上瓷舟盖,放入马弗炉中;

28.第十步,打磨,选取800目碳化硅粉打磨到陶瓷片的厚度为1mm后用1600 目的碳化硅粉将陶瓷片打磨到厚度为0.8mm,再用2000目的碳化硅粉将陶瓷的厚度片打磨到0.6mm。超声清洗陶瓷片,放入烘箱中烘干;

29.第十一步,烧银,采用丝网印刷在陶瓷两个表面刷直径为8mm的圆,在烘箱中烘干后,再另一面刷直径9mm的圆,将烘干的陶瓷片在马弗炉中烧银;

30.第十二步,性能测试。

31.优选的,所述铌酸钾钠基铁电陶瓷内srtio3和cazro3的添加,通过 srtio3降低to-t相转变温度,cazro3提高tr-o相转变温度,使knn陶瓷具有o和t两相共存结构,使铌酸钾钠基压电陶瓷具有正交-四方两相共存的结构。

32.优选的,所述第二步中,物料添加比例为,m物料:m玛瑙球:m无水乙醇=1:2:2,m大:m中:m小=5:3:2,混合时间12h,球磨机的转速为250r/min。

33.优选的,所述第三步中,设定烘箱温度80℃烘干混合料。

34.优选的,所述第九步,马弗炉的升温速率为5℃/min,等升高到1220℃,而后保温3h,然后随炉冷却。

35.优选的,所述第十一步,马弗炉以5℃/min升到750℃,保温30min,然后随炉冷却。

36.优选的,陶瓷物相:xrd测试,陶瓷具有o-t两相共存结构;

37.微观形貌:sem测试,晶粒尺寸在0.45μm之间;

38.铁电性:pmax=26.7μc/cm2;

39.应变性能:当e=60kv/cm时,s%=0.33%。

40.与现有技术相比,本发明的有益效果是:

41.本发明通过添加特定用量的钛酸锶降低正交-四方(t

o-t

)相转变温度,特定用量cazro3提高菱方-正交(t

r-o

)相转变温度,使铌酸钾钠基压电陶瓷具有正交o和四方t两相共存结构,电畴在外电场下易转动,使制备得到的铌酸钾钠基压电陶瓷具有良好的电致应变性能,且不含贵金属,成本低廉;

42.实施例结果表明,铌酸钾钠基压电陶瓷具有o-t两相共存结构,晶粒尺寸在0.45μm之间,p

max

=26.7μc/cm2,当e=60kv/cm时,s%=0.33%。

附图说明

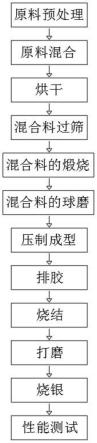

43.图1为本发明的工艺流程图;

44.图2为本发明的0.93k

048

na

0.52

nbo

3-0.05srtio

3-0.02cazro3压电陶瓷的测试分析图,(a)xrd图。

45.图3为本发明的0.93k

048

na

0.52

nbo

3-0.05srtio

3-0.02cazro3压电陶瓷的测试分析图,(b)sem图。

46.图4为本发明的0.93k

048

na

0.52

nbo

3-0.05srtio

3-0.02cazro3压电陶瓷的测试分析图,(c)p-e曲线。

47.图5为本发明的0.93k

048

na

0.52

nbo

3-0.05srtio

3-0.02cazro3压电陶瓷的测试分析图,(d)s-e曲线。

具体实施方式

48.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

49.在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”“前端”、“后端”、“两端”、“一端”、“另一端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

50.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体的连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

51.请参阅图1、图2、图3、图4和图5,本发明提供的一种实施例:

52.实施例一,一种碳酸钙粉体在铌酸钾钠基压电陶瓷的应用,所述铌酸钾钠基压电陶瓷是以五氧化二铌、无水碳酸钾、无水碳酸钠、二氧化钛、碳酸锶、碳酸钙、二氧化锆,以这些粉体为原料生产出来的,制备化学组成是为 0.93k048na0.52nbo3-0.05srtio3-0.02cazro3的陶瓷,

53.步骤如下,

54.第一步,原料预处理,将五氧化二铌、无水碳酸钾、无水碳酸钠、二氧化钛、碳酸锶、碳酸钙、二氧化锆粉末原料在120℃下的烘箱内烘干4~5h,选取药品时,优先选择物料量大的,其次是加量最少的物料,最后是加量居中的物料置入球磨罐中;

55.第二步,原料混合,以无水乙醇作为介质,选择直径4mm的二氧化锆球磨珠作为球磨研磨介质,加入预先处理完成的物料,将物料放入到球磨罐中,将球磨罐放入行星式球磨机中混合;

56.第三步,烘干,将球磨好的原料倒入圆皿中烘干,然后将装有原料的圆皿放入到烘箱内;

57.第四步,混合料过筛,取出烘干的原料,运用研磨棒将原料研磨成极小的粒状,再用80目的筛子进行过筛;

58.第五步,混合料的煅烧,称取20g左右的原料放入坩埚中震实,再将坩埚放入马弗炉,以5℃/min的升温速率升温至950℃,保温3h;

59.第六步,煅烧料的球磨,煅烧完成的原料进行再一次球磨,然后进行烘干;

60.第七步,压制成型,将为烘干料质量分数0.2wt%的聚乙烯醇缩丁醛加入 15ml的无水乙醇中溶解,然后将其加入烘干料中搅拌均匀、烘干、过筛。称量0.70g造粒料,放入直径为13mm的金属模具中,压力为20mp,保温时间2 分钟,然后取出陶瓷片;

61.第八步,排胶,以5℃/min升到600℃,保温60min,然后随炉冷却;

62.第九步,烧结,瓷片放在瓷舟里,再在其周围覆盖上气氛料,盖上瓷舟盖,放入马弗炉中;

63.第十步,打磨,选取800目碳化硅粉打磨到陶瓷片的厚度为1mm后用1600 目的碳化硅粉将陶瓷片打磨到厚度为0.8mm,再用2000目的碳化硅粉将陶瓷的厚度片打磨到0.6mm。超声清洗陶瓷片,放入烘箱中烘干;

64.第十一步,烧银,采用丝网印刷在陶瓷两个表面刷直径为8mm的圆,在烘箱中烘干后,再另一面刷直径9mm的圆,将烘干的陶瓷片在马弗炉中烧银;

65.第十二步,性能测试。

66.所述铌酸钾钠基铁电陶瓷内srtio3和cazro3的添加,通过srtio3降低 to-t相转变温度,cazro3提高tr-o相转变温度,使knn陶瓷具有o和t两相共存结构,使铌酸钾钠基压电陶瓷具有正交-四方两相共存的结构。

67.所述第二步中,物料添加比例为,m物料:m玛瑙球:m无水乙醇=1:2:2,m大:m中:m小=5:3:2,混合时间12h,球磨机的转速为250r/min。

68.所述第三步中,设定烘箱温度80℃烘干混合料。

69.所述第九步,马弗炉的升温速率为5℃/min,等升高到1220℃,而后保温 3h,然后随炉冷却。

70.所述第十一步,马弗炉以5℃/min升到750℃,保温30min,然后随炉冷却。

71.陶瓷物相:xrd测试,陶瓷具有o-t两相共存结构;

72.微观形貌:sem测试,晶粒尺寸在0.45μm之间;

73.铁电性:pmax=26.7μc/cm2;

74.应变性能:当e=60kv/cm时,s%=0.33%。

75.实施例二,所述铌酸钾钠基压电陶瓷是以五氧化二铌、无水碳酸钾、无水碳酸钠、二氧化钛、碳酸锶、碳酸钙、二氧化锆,以这些粉体为原料生产出来的,制备化学组成是为0.93k048na0.52nbo3-0.05srtio3-0.02cazro3的陶瓷,

76.步骤如下,

77.第一步,原料预处理,将五氧化二铌、无水碳酸钾、无水碳酸钠、二氧化钛、碳酸锶、碳酸钙、二氧化锆粉末原料在130℃下的烘箱内烘干4h,选取药品时,优先选择物料量大的,其次是加量最少的物料,最后是加量居中的物料置入球磨罐中;

78.第二步,原料混合,以无水乙醇作为介质,选择直径3mm的二氧化锆球磨珠作为球磨研磨介质,加入预先处理完成的物料,将物料放入到球磨罐中,将球磨罐放入行星式球磨机中混合;

79.第三步,烘干,将球磨好的原料倒入圆皿中烘干,然后将装有原料的圆皿放入到烘箱内;

80.第四步,混合料过筛,取出烘干的原料,运用研磨棒将原料研磨成极小的粒状,再用80目的筛子进行过筛;

81.第五步,混合料的煅烧,称取20g左右的原料放入坩埚中震实,再将坩埚放入马弗炉,以5℃/min的升温速率升温至900℃,保温3.5h;

82.第六步,煅烧料的球磨,煅烧完成的原料进行再一次球磨,然后进行烘干;

83.第七步,压制成型,将为烘干料质量分数0.2wt%的聚乙烯醇缩丁醛加入 15ml的无水乙醇中溶解,然后将其加入烘干料中搅拌均匀、烘干、过筛。称量0.70g造粒料,放入直径为13mm的金属模具中,压力为20mp,保温时间2 分钟,然后取出陶瓷片;

84.第八步,排胶,以5℃/min升到600℃,保温60min,然后随炉冷却;

85.第九步,烧结,瓷片放在瓷舟里,再在其周围覆盖上气氛料,盖上瓷舟盖,放入马弗炉中;

86.第十步,打磨,选取800目碳化硅粉打磨到陶瓷片的厚度为1mm后用1600 目的碳化硅粉将陶瓷片打磨到厚度为0.8mm,再用2000目的碳化硅粉将陶瓷的厚度片打磨到0.6mm。超声清洗陶瓷片,放入烘箱中烘干;

87.第十一步,烧银,采用丝网印刷在陶瓷两个表面刷直径为8mm的圆,在烘箱中烘干后,再另一面刷直径9mm的圆,将烘干的陶瓷片在马弗炉中烧银;

88.第十二步,性能测试。

89.所述铌酸钾钠基铁电陶瓷内srtio3和cazro3的添加,通过srtio3降低 to-t相转变温度,cazro3提高tr-o相转变温度,使knn陶瓷具有o和t两相共存结构,使铌酸钾钠基压电陶瓷具有正交-四方两相共存的结构。

90.所述第二步中,物料添加比例为,m物料:m玛瑙球:m无水乙醇=1:2:2, m大:m中:m小=5:3:2,混合时间10h,球磨机的转速为200r/min。

91.所述第三步中,设定烘箱温度90℃烘干混合料。

92.所述第九步,马弗炉的升温速率为5℃/min,等升高到1300℃,而后保温 3h,然后随炉冷却。

93.所述第十一步,马弗炉以7℃/min升到800℃,保温30min,然后随炉冷却。

94.陶瓷物相:xrd测试,陶瓷具有o-t两相共存结构;

95.微观形貌:sem测试,晶粒尺寸在0.45μm之间;

96.铁电性:pmax=26.7μc/cm2;

97.应变性能:当e=60kv/cm时,s%=0.33%。

98.实施例三,所述铌酸钾钠基压电陶瓷是以五氧化二铌、无水碳酸钾、无水碳酸钠、二氧化钛、碳酸锶、碳酸钙、二氧化锆,以这些粉体为原料生产出来的,制备化学组成是为0.93k048na0.52nbo3-0.05srtio3-0.02cazro3的陶瓷,

99.步骤如下,

100.第一步,原料预处理,将五氧化二铌、无水碳酸钾、无水碳酸钠、二氧化钛、碳酸锶、碳酸钙、二氧化锆粉末原料在130℃下的烘箱内烘干4h,选取药品时,优先选择物料量大的,其次是加量最少的物料,最后是加量居中的物料置入球磨罐中;

101.第二步,原料混合,以无水乙醇作为介质,选择直径3mm的二氧化锆球磨珠作为球磨研磨介质,加入预先处理完成的物料,将物料放入到球磨罐中,将球磨罐放入行星式球磨机中混合;

102.第三步,烘干,将球磨好的原料倒入圆皿中烘干,然后将装有原料的圆皿放入到烘箱内;

103.第四步,混合料过筛,取出烘干的原料,运用研磨棒将原料研磨成极小的粒状,再用80目的筛子进行过筛;

104.第五步,混合料的煅烧,称取20g左右的原料放入坩埚中震实,再将坩埚放入马弗炉,以7℃/min的升温速率升温至950℃,保温3h;

105.第六步,煅烧料的球磨,煅烧完成的原料进行再一次球磨,然后进行烘干;

106.第七步,压制成型,将为烘干料质量分数0.2wt%的聚乙烯醇缩丁醛加入 15ml的无水乙醇中溶解,然后将其加入烘干料中搅拌均匀、烘干、过筛。称量0.70g造粒料,放入直径为13mm的金属模具中,压力为20mp,保温时间2 分钟,然后取出陶瓷片;

107.第八步,排胶,以7℃/min升到700℃,保温60min,然后随炉冷却;

108.第九步,烧结,瓷片放在瓷舟里,再在其周围覆盖上气氛料,盖上瓷舟盖,放入马弗炉中;

109.第十步,打磨,选取800目碳化硅粉打磨到陶瓷片的厚度为1mm后用1600 目的碳化硅粉将陶瓷片打磨到厚度为0.7mm,再用15000目的碳化硅粉将陶瓷的厚度片打磨到0.6mm。超声清洗陶瓷片,放入烘箱中烘干;

110.第十一步,烧银,采用丝网印刷在陶瓷两个表面刷直径为8mm的圆,在烘箱中烘干后,再另一面刷直径9mm的圆,将烘干的陶瓷片在马弗炉中烧银;

111.第十二步,性能测试。

112.所述铌酸钾钠基铁电陶瓷内srtio3和cazro3的添加,通过srtio3降低 to-t相转变温度,cazro3提高tr-o相转变温度,使knn陶瓷具有o和t两相共存结构,使铌酸钾钠基压

电陶瓷具有正交-四方两相共存的结构。

113.所述第二步中,物料添加比例为,m物料:m玛瑙球:m无水乙醇=1:2:2, m大:m中:m小=5:3:2,混合时间10h,球磨机的转速为210r/min。

114.所述第三步中,设定烘箱温度100℃烘干混合料。

115.所述第九步,马弗炉的升温速率为5℃/min,等升高到1300℃,而后保温 3h,然后随炉冷却。

116.所述第十一步,马弗炉以7℃/min升到900℃,保温20min,然后随炉冷却。

117.陶瓷物相:xrd测试,陶瓷具有o-t两相共存结构;

118.微观形貌:sem测试,晶粒尺寸在0.5μm之间;

119.铁电性:pmax=26.7μc/cm2;

120.应变性能:当e=60kv/cm时,s%=0.33%。

121.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1