一种采用PVT法提纯氮化铝粉末的方法及装置与流程

一种采用pvt法提纯氮化铝粉末的方法及装置

技术领域

1.本发明属于半导体技术领域,涉及一种提纯氮化铝粉末的装置及方法,尤其是一种采用pvt法提纯氮化铝粉末的方法及装置。

背景技术:

2.氮化铝(aln)材料具有较宽的禁带宽度-6.2ev、高击穿场强-1.17

×

107v/cm、高电子迁移率-1100cm2/(v

·

s)、高热导率等优异性能。在深紫外光电器件、微波功率器件和电子器件等方面应用前景广阔。从目前国内外研究进展来看,物理气相传输法(pvt法)是制备高质量、低缺陷氮化铝(aln)晶体材料的较为有效的方法。

3.目前,市场上的氮化铝粉末呈白色或灰白色,金属及c、o杂质含量偏高,不利于高质量、低缺陷、大尺寸的aln晶体的制备。因此,在氮化铝晶体生长进行之前,需要对原料,即氮化铝粉末,进行进一步的提纯处理。在氮化铝粉末提纯处理时,不同科研单位及企业采用的工艺方法也存在差异,主要有以下三种方法:方法一:采用钨丝加热的方式。其以钨、钼及铱等耐高温材料作为辐射屏,构建一个高温温场。将氮化铝粉末装入金属坩埚,金属坩埚置于金属组成的加热器及保温层中,通过高温负压的工艺条件达到降低氮化铝粉末中si、fe及zr等金属元素以及c、o等非金属元素的含量,并且在此过程中不易引入其他杂质。

4.方法二:采用中频感应加热方式。其以碳毡作为保温层,石墨坩埚作为感应加热体,构建一个高温温场。将氮化铝粉末装入金属坩埚内,金属坩埚放置于石墨坩埚中,在高纯氮气氛围下,高温提纯氮化铝粉末。其可最大限度的减少氮化铝粉末中的氧含量,有助于提高氮化铝晶体的质量及尺寸。

5.方法三:在方法二的基础上,在石墨坩埚与钨/铱坩埚中间增加碳化钽或碳化钨坩埚作为隔离坩埚,阻止碳杂质进入到纯化氮化铝粉末的金属坩埚内。

6.但是,经过调研发现,采用方法一和方法三,在提纯氮化铝粉末过程中,在反复高温、升降温的工艺条件下,金属材质内部的晶体结构会发生变化,从而导致设备变硬变脆,极易出现裂纹或缺损,严重影响设备使用寿命。而且,频繁更换过程中,一方面影响试验稳定性,另一方面增加了氮化铝粉末纯化的成本。

7.采用方法二,在提纯氮化铝粉末时,由于装有原料的金属坩埚处在石墨坩埚内部,容易引入c杂质,且具有高比表面积的氮化铝粉末在金属坩埚中自然堆积,装料质量严重受限,导致纯化效率偏低。

8.此外,氮化铝粉末纯化除杂过程中,与装置内部结构设计、粉末受热均匀性、填料状态等密切相关,上述三种方法均缺乏对装置内部结构设计、粉末受热均匀性、填料状态等的探索及研究。

9.鉴于现有技术的上述缺陷,迫切需要研制一种新型的提纯氮化铝粉末的装置及方法。

技术实现要素:

10.为了克服现有技术的缺陷,本发明提出一种采用pvt法提纯氮化铝粉末的方法及装置,其可实现氮化铝粉末纯化过程中的高效除杂、提高有效产出的目的。

11.为了实现上述目的,本发明提供如下技术方案:一种采用pvt法提纯氮化铝粉末的方法,采用氮化铝粉末提纯装置实现,所述氮化铝粉末提纯装置包括石墨坩埚,所述石墨坩埚中设有多个安装孔,每个所述安装孔中装入一个硬毡坩埚,每个所述硬毡坩埚内装入一个金属坩埚;所述采用pvt法提纯氮化铝粉末的方法包括以下步骤:步骤1、氮化铝粉末热处理:将氮化铝粉末装入所述金属坩埚内,其中,每立方厘米装入0.4g-0.6g的氮化铝粉末,装入后将所述石墨坩埚放入pvt生长炉中并将所述pvt生长炉抽真空至10-5

mbar以下;然后往所述pvt生长炉中充入高纯氮气并在高纯氮气氛围下对氮化铝粉末进行热处理,其中,热处理时所述pvt生长炉的腔室压力为700mbar-1500mbar,热处理温度为1900℃-2050℃,热处理时间为6h-10h;步骤2、粉末研磨:将经过上述步骤1热处理后的氮化铝粉末取出,利用球磨机进行研磨,研磨结束后过100目筛网,取筛过的氮化铝粉末作为高温除杂原料;步骤3、高温除杂:将经过上述步骤2得到的高温除杂原料装入所述金属坩埚内,其中,每立方厘米装入0.8g-2.0g的氮化铝粉末,装入后将所述石墨坩埚放入pvt生长炉中并将所述pvt生长炉抽真空至10-6

mbar以下;然后往所述pvt生长炉中充入高纯氮气并在高纯氮气氛围下对所述高温除杂原料进行高温除杂,其中,高温除杂时所述pvt生长炉的腔室压力为700mbar-1500mbar,高温除杂温度为1950℃-2100℃,高温除杂时间为16h-48h;步骤4、二次粉末研磨:将经过上述步骤3高温除杂后的氮化铝粉末取出,利用球磨机进行研磨,研磨结束后过100目筛网,取筛过的氮化铝粉末作为提纯后的氮化铝粉末。

12.优选地,所述步骤1中,将氮化铝粉末装入所述金属坩埚内后,使所述氮化铝粉末上表面距离所述金属坩埚的顶盖的下表面的距离为5mm-10mm。

13.优选地,所述步骤2中的粉末研磨和所述步骤4中的粉末二次研磨都采用卧式球磨机进行研磨,且研磨时所述卧式球磨机的转速控制在300r/min-600r/min,研磨时间为3h-5h。

14.在本发明中,还提供一种采用pvt法提纯氮化铝粉末的方法,采用氮化铝粉末提纯装置实现,所述氮化铝粉末提纯装置包括石墨坩埚,所述石墨坩埚中设有多个安装孔,每个所述安装孔中装入一个硬毡坩埚,每个所述硬毡坩埚内装入一个金属坩埚;所述采用pvt法提纯氮化铝粉末的方法包括以下步骤:步骤1、预制氮化铝粉末圆柱体:将氮化铝粉末预制成氮化铝圆柱体,其中,所述氮化铝圆柱体的直径比所述金属坩埚的直径小1mm-2mm,高度比所述金属坩埚的高度低5mm-10mm,且所述氮化铝圆柱体的密度为每立方厘米的质量为0.8g-2.0g;步骤2、高温除杂:将经过上述步骤1预制好的氮化铝圆柱体装入所述金属坩埚内,装入后将所述石墨坩埚放入pvt生长炉中并将所述pvt生长炉抽真空至10-6

mbar以下;然后往所述pvt生长炉中充入高纯氮气并在高纯氮气氛围下对所述氮化铝圆柱体进行高温除杂,其中,高温除杂时所述pvt生长炉的腔室压力为700-1500mbar,高温除杂温度为2100-2300℃,高温除杂时间为15-48h;

步骤3、粉末研磨:将经过上述步骤2高温除杂后的氮化铝圆柱体取出,利用球磨机进行研磨,研磨结束后过100目筛网,取筛过的氮化铝粉末作为提纯后的氮化铝粉末。

15.优选地,所述步骤3中的粉末研磨采用卧式球磨机进行研磨,且研磨时所述卧式球磨机的转速控制在300-600r/min,研磨时间为3-5h。

16.除此之外,本发明还公开了一种采用pvt法提纯氮化铝粉末的装置,包括石墨坩埚,所述石墨坩埚中设有多个安装孔,每个所述安装孔中装入一个硬毡坩埚,每个所述硬毡坩埚内装入一个金属坩埚。

17.优选地,所述硬毡坩埚是由石墨硬毡制成的圆柱状坩埚。

18.优选地,所述金属坩埚包括金属坩埚本体以及位于所述金属坩埚本体下端开口上的底座和位于所述金属坩埚本体上端开口上的顶盖。

19.优选地,所述金属坩埚为碳化钽坩埚或钨坩埚。

20.与现有技术相比,本发明的采用pvt法提纯氮化铝粉末的装置及方法具有如下有益技术效果中的一者或多者:1、其将石墨坩埚设计为多孔结构,也就是,使得石墨坩埚中具有多个安装孔,有助于充分利用装料空间、增加氮化铝粉末内部受热均匀性,提高纯化氮化铝粉末的质量和有效产出。

21.2、其采用物理阻隔方法,在石墨坩埚与金属坩埚之间增加硬毡坩埚作为阻隔层,有别于现有方法三中采用碳化钽或碳化钨坩埚进行反应阻隔,一方面可避免石墨坩埚在高温下脱落的碳粉随着氮气吹扫,经由金属坩埚本体与顶盖缝隙进入氮化铝粉末表面或者内部;另一方面,在高温纯化过程中,可明显减少金属杂质或者氮化铝粉末渗入石墨坩埚内壁,从而不会使石墨坩埚内壁变得疏松,呈粉末状逐渐脱落,也就不会导致石墨坩埚厚度减小,保温效果变差,石墨坩埚的使用寿命降低。

22.3、其采用物理气相传输(pvt)方法,通过设计石墨坩埚的内部结构、优化填料状态以及设计工艺路线和优化工艺参数,可使得氮化铝粉末纯化过程中受热均匀,达到高效除杂、提高有效产出的目的,除此之外,亦可适当延长金属坩埚和石墨坩埚的使用寿命。

附图说明

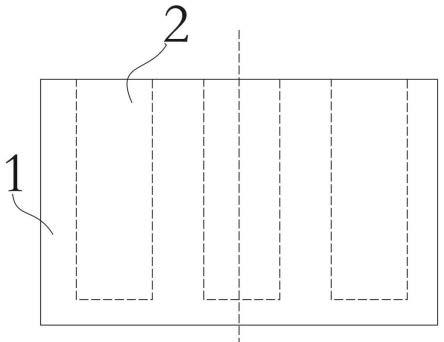

23.图1是本发明的采用pvt法提纯氮化铝粉末的装置的石墨坩埚的正视示意图;图2是本发明的采用pvt法提纯氮化铝粉末的装置的石墨坩埚的俯视示意图;图3是本发明的采用pvt法提纯氮化铝粉末的装置的硬毡坩埚的剖视示意图;图4是本发明的采用pvt法提纯氮化铝粉末的装置的硬毡坩埚的俯视示意图;图5是本发明的采用pvt法提纯氮化铝粉末的装置的金属坩埚的结构示意图;图6是本发明的实施例一的采用pvt法提纯氮化铝粉末的方法的流程图;图7是本发明的实施例二的采用pvt法提纯氮化铝粉末的方法的流程图。

具体实施方式

24.下面结合附图和实施例对本发明进一步说明,实施例的内容不作为对本发明的保护范围的限制。

25.针对现有提纯氮化铝粉末的装置及方法的不足,本发明提供一种采用pvt法提纯

氮化铝粉末的装置及方法。本发明采用物理气相传输(pvt)方法,通过设计装置内部结构、优化填料状态及设计工艺路线及工艺参数,可实现氮化铝粉末纯化过程中高效除杂、提高有效产出的目的。

26.在本发明中,所述采用pvt法提纯氮化铝粉末的装置包括石墨坩埚1。与现有的石墨坩埚只有一个安装孔不同,如图1和图2所示,在本发明中,所述石墨坩埚1中设有多个安装孔2。每个所述安装孔2中装入一个如图3所示的硬毡坩埚3。并且,每个所述硬毡坩埚3内装入一个如图5所示的金属坩埚4。在进行氮化铝粉末的提纯时,将氮化铝粉末装入所述金属坩埚4中。之后,将所述石墨坩埚1包裹保温层后放入pvt生长炉内,采用pvt法来提纯所述氮化铝粉末。

27.由于将所述石墨坩埚1设计为多孔结构,也就是,使得所述石墨坩埚1中具有多个安装孔2。因此,使得所述石墨坩埚1可以同时容纳多个所述金属坩埚4,从而有助于充分利用装料空间。

28.而且,众所周知的是,所述石墨坩埚1的周围的热稳定性和热均匀性不如其内部的热稳定性和热均匀性好,因此,通过将多个所述金属坩埚4同时放置在所述石墨坩埚1内,可以增加装入所述金属坩埚4内的氮化铝粉末内部受热均匀性,提高纯化氮化铝粉末的质量和有效产出。

29.此外,本发明采用物理阻隔方法,也就是,在所述石墨坩埚1与金属坩埚4之间增加硬毡坩埚3作为阻隔层。这样,有别于现有方法三中采用碳化钽或碳化钨坩埚进行反应阻隔,一方面可避免所述石墨坩埚在高温下脱落的碳粉随着氮气吹扫,经由所述金属坩埚4本体与顶盖缝隙进入氮化铝粉末表面或者内部;另一方面,在高温纯化过程中,可明显减少金属杂质或者氮化铝粉末渗入所述石墨坩埚1内壁,从而不会使所述石墨坩埚1内壁变得疏松,呈粉末状逐渐脱落,也就不会导致石墨坩埚厚度减小,保温效果变差,石墨坩埚的使用寿命降低。

30.在本发明中,优选地,如图3和图4所示,所述硬毡坩埚3是由石墨硬毡制成的圆柱状坩埚,其尺寸与所述安装孔2的尺寸相适应,其主要起到物理隔离的作用。并且,所述硬毡坩埚3的底部设有硬毡坩埚座3.1,以便于放置所述金属坩埚4。

31.并且,如图5所示,所述金属坩埚4包括金属坩埚本体4.1以及位于所述金属坩埚本体4.1下端开口上的底座4.2和位于所述金属坩埚本体4.1上端开口上的顶盖4.3。在将所述金属坩埚4装入所述硬毡坩埚3时,先将所述底座4.2装入所述硬毡坩埚3中,然后将所述金属坩埚本体4.1装入所述硬毡坩埚3内并使得所述金属坩埚本体4.1位于所述底座4.2上。接着,将氮化铝粉末装入所述金属坩埚本体4.1内。装好氮化铝粉末之后,盖上所述顶盖4.3即可。

32.优选地,所述金属坩埚4为碳化钽坩埚或钨坩埚。由此,使得其更耐高温。

33.更优选地,如图2所示,所述石墨坩埚1中设有5个所述安装孔2。由此,其可以一次性装入5个所述金属坩埚4。

34.下面介绍利用上述采用pvt法提纯氮化铝粉末的装置提纯氮化铝粉末的方法。

35.图6示出了本发明的第一实施例的采用pvt法提纯氮化铝粉末的方法的流程图。如图6所示,所述提纯氮化铝粉末的方法包括以下步骤:步骤一、氮化铝粉末热处理。

36.在进行氮化铝粉末热处理时,先将氮化铝粉末装入所述金属坩埚4内。其中,装入量为每立方厘米装入0.4-0.6g的氮化铝粉末。也就是,按照所述金属坩埚4的容积计算,每立方厘米装入0.4-0.6g的氮化铝粉末。这样,通过控制所述氮化铝粉末的装入量,能够控制所述氮化铝粉末的压实程度,也就是,能够控制所述氮化铝粉末的填料状态。当然,在装入时,需要将所述石墨坩埚1内的每个所述金属坩埚4内都装入所述氮化铝粉末。

37.优选地,将氮化铝粉末装入所述金属坩埚4内后,使所述氮化铝粉末上表面距离所述金属坩埚4的顶盖的下表面的距离为5-10mm。

38.在将所述氮化铝粉末装入所述金属坩埚4内之后,将所述石墨坩埚1包裹保温层后放入pvt生长炉中并将所述pvt生长炉抽真空至10-5

mbar以下。

39.然后,往所述pvt生长炉中充入高纯氮气并在高纯氮气氛围下对氮化铝粉末进行热处理。其中,热处理时所述pvt生长炉的腔室压力为700-1500mbar,热处理温度为1900-2050℃,热处理时间为6-10h。

40.通过热处理,能够去除氮化铝粉末中的水分,并破坏氮化铝粉末的孔结构。

41.步骤二、粉末研磨。

42.将经过上述步骤一热处理后的氮化铝粉末取出,利用球磨机进行研磨,研磨结束后过100目筛网,取筛过的氮化铝粉末作为高温除杂原料。

43.优选地,在研磨时采用卧式球磨机进行研磨,且研磨时所述卧式球磨机的转速控制在300r/min-600r/min,研磨时间为3h-5h。

44.通过粉末研磨,便于将热处理后的氮化铝研磨成粉末,以便于进行后续的高温除杂工序。

45.步骤三、高温除杂。

46.将经过上述步骤二得到的高温除杂原料再次装入所述金属坩埚4内。其中,每立方厘米装入0.8g-2.0g的氮化铝粉末,也就是,按照所述金属坩埚4的容积计算,每立方厘米装入0.8g-2.0g的氮化铝粉末。这样,通过控制所述氮化铝粉末的装入量,能够控制所述氮化铝粉末的压实程度,也就是,能够控制所述氮化铝粉末的填料状态。当然,在装入时,需要将所述石墨坩埚1内的每个所述金属坩埚4内都装入所述氮化铝粉末。

47.优选地,将氮化铝粉末装入所述金属坩埚4内后,使所述氮化铝粉末上表面距离所述金属坩埚4的顶盖的下表面的距离为5mm-10mm。

48.在将所述氮化铝粉末装入所述金属坩埚4内之后,将所述石墨坩埚1放入pvt生长炉中并将所述pvt生长炉抽真空至10-6

mbar以下。

49.然后,往所述pvt生长炉中充入高纯氮气并在高纯氮气氛围下对所述高温除杂原料进行高温除杂。其中,高温除杂时所述pvt生长炉的腔室压力为700mbar-1500mbar,高温除杂温度为1950℃-2100℃,高温除杂时间为16h-48h。

50.该工艺过程主要是通过高温处理,破坏氮化铝粉末孔结构,充分暴露氮化铝粉末中杂质,提高高温除杂工艺流程的效率。通过高温除杂,能够保证高效除杂,也就是,去除氮化铝粉末中的al2o3和alc3,从而去除杂质o和c。

51.步骤四、二次粉末研磨。

52.将经过上述步骤三高温除杂后的氮化铝粉末取出,利用球磨机进行研磨,研磨结束后过100目筛网,取筛过的氮化铝粉末作为提纯后的氮化铝粉末。

53.优选地,在研磨时采用卧式球磨机进行研磨,且研磨时所述卧式球磨机的转速控制在300r/min-600r/min,研磨时间为3h-5h。

54.通过二次粉末研磨,可以将高温除杂后的氮化铝研磨成氮化铝粉末,以便于得到提纯后的氮化铝粉末。

55.在该实施例中,通过设计装置内部结构,也就是,使所述石墨坩埚1具有多个安装孔2,每个安装孔2内装入一个所述金属坩埚4,且所述石墨坩埚1与所述金属坩埚2之间设置物理阻隔用的所述硬毡坩埚3;以及优化填料状态,也就是,控制所述氮化铝粉末的装入量;以及设计工艺路线,也就是,先进行热处理再进行高温除杂;以及工艺参数,也就是,设计热处理和高温除杂的具体参数,可实现氮化铝粉末纯化过程中高效除杂、提高有效产出的目的。

56.图7示出了本发明的第二实施例的采用pvt法提纯氮化铝粉末的方法的流程图。如图7所示,所述提纯氮化铝粉末的方法包括以下步骤:步骤一、预制氮化铝圆柱体。

57.将氮化铝粉末预制成氮化铝圆柱体。其中,所述氮化铝圆柱体的直径比所述金属坩埚4的直径小1mm-2mm,高度比所述金属坩埚4的高度低5mm10mm。且所述氮化铝圆柱体的密度为每立方厘米的质量为0.8g-2.0g。通过控制所述氮化铝圆柱体的密度和尺寸能够控制氮化铝粉末的填料状态。

58.在本发明中,可以通过机械挤压方式将氮化铝粉末预制成氮化铝圆柱体。

59.通过将氮化铝粉末预制成氮化铝圆柱体,使得氮化铝在所述金属坩埚4内部不容易挤压,从而有效控制氮化铝粉末的密度为每立方厘米的质量为0.8g-2.0g。

60.步骤二、高温除杂。

61.将经过上述步骤一预制好的氮化铝圆柱体装入所述金属坩埚4内。当然,在装入时,需要将所述石墨坩埚1内的每个所述金属坩埚4内都装入所述氮化铝圆柱体。

62.在将所述氮化铝圆柱体装入所述金属坩埚4内之后,将所述石墨坩埚1包裹保温层后放入pvt生长炉中并将所述pvt生长炉中抽真空至10-6

mbar以下。

63.然后往所述pvt生长炉中充入高纯氮气并在高纯氮气氛围下对所述氮化铝粉末圆柱体进行高温除杂。其中,高温除杂时所述pvt生长炉的腔室压力为700mbar-1500mbar,高温除杂温度为2100℃-2300℃,高温除杂时间为15h-48h。

64.通过高温除杂,能够保证高效除杂,也就是,去除氮化铝粉末中的al2o3和alc3,从而去除杂质o和c。

65.步骤三、粉末研磨。

66.将经过上述步骤二高温除杂后的氮化铝圆柱体取出,利用球磨机进行研磨,研磨结束后过100目筛网,取筛过的氮化铝粉末作为提纯后的氮化铝粉末。

67.优选地,粉末研磨采用卧式球磨机进行研磨,且研磨时所述卧式球磨机的转速控制在300r/min-600r/min。

68.通过粉末研磨,可以将高温除杂后的氮化铝研磨成氮化铝粉末,以便于得到提纯后的氮化铝粉末。

69.在该实施例中,通过设计装置内部结构(也就是,使得所述石墨坩埚1具有多个安装孔2,每个安装孔2内装入一个所述金属坩埚4,且所述石墨坩埚1与所述金属坩埚4之间设

置物理阻隔用的所述硬毡坩埚3、优化填料状态(也就是,控制所述氮化铝圆柱体的密度和尺寸)及设计工艺路线(也就是,先预制成氮化铝圆柱体再进行高温除杂)及工艺参数(也就是,设计高温除杂的具体参数),可实现氮化铝粉末纯化过程中高效除杂、提高有效产出的目的。

70.下面以几个具体的例子来比较本发明的提纯方法的优势和效果。

71.实施例一采用本发明的第一实施例的提纯方法对氮化铝粉末进行提纯,其具体实施过程如下:步骤1、氮化铝粉末热处理将氮化铝粉末放入内径直径为44mm,高为165mm的碳化钽坩埚(也就是,金属坩埚)中,共计5个碳化钽坩埚,装料约582g,合计每立方厘米装料约为0.45g,并使料上表面距离碳化钽坩埚顶盖保持约10mm。之后,依次盖上碳化钽坩埚顶盖及石墨坩埚顶盖,石墨坩埚为五孔结构,且石墨坩埚与碳化钽坩埚之间采用硬毡坩埚进行物理阻隔;将裹有保温层的石墨坩埚放入pvt生长炉中,抽真空至10-6

mbar,之后通入高纯氮气,并在高纯氮气氛围下进行热处理。热处理温度维持在1990℃,时间为6h,可得到白色烧结氮化铝。

72.步骤2、研磨将经过上述步骤1获得的氮化铝粉末取出,放入卧式球磨机中研磨,转速控制在500r/min,研磨时间3h。研磨结束后,氮化铝粉末经过100目筛网。

73.步骤3、氮化铝粉末除杂将上述步骤2中筛过的氮化铝粉末再次放入碳化钽坩埚中,进行一定程度压实,共计装料约1267g,每立方厘米装料约0.98g,依次盖上碳化钽坩埚顶盖及石墨坩埚顶盖,石墨坩埚为五孔结构,且石墨坩埚与碳化钽坩埚之间采用硬毡坩埚进行物理阻隔。

74.将裹有保温层的石墨坩埚置于pvt生长炉,常温下抽真空至10-6

mbar。然后通入高纯氮气并在900mbar高纯氮气氛围下,加热升温至2030℃,保温24h;然后降至室温。

75.除杂结束后,可在碳化钽坩埚底盖得到柱状的氮化铝烧结料,烧结料颜色为均匀的黄色。

76.步骤4、研磨重复步骤2进行研磨,取筛过的氮化铝粉末作为氮化铝晶体生长原料。

77.实施例二采用本发明的第二实施例的提纯方法对氮化铝粉末进行提纯,其具体实施过程如下:步骤1、预制圆柱状氮化铝粉末采用塑料圆筒,通过机械挤压方式预制圆柱状氮化铝。其直径低于钨坩埚(也就是,金属坩埚)直径2mm,高度低于钨坩埚10mm,且所述预制圆柱状氮化铝的密度为每立方厘米的质量约为1.2g。

78.步骤2、高温除杂将上述步骤1中预制圆柱状氮化铝放入内径直径为44mm,高为165mm的钨坩埚中,共计5个钨坩埚,装料约1552g,使料上表面距离钨坩埚顶盖保持约10mm,依次盖上钨坩埚顶

盖及石墨坩埚顶盖,石墨坩埚为五孔结构,且石墨坩埚与钨坩埚之间采用硬毡坩埚物理阻隔。

79.将裹有保温层的石墨坩埚置于pvt生长炉,常温下抽真空至10-6

mbar。然后通入高纯氮气并在900mbar高纯氮气氛围下,升温至2150℃,保温24h,然后降至室温。

80.高温除杂结束后,可在钨坩埚底盖得到黄棕色柱状的氮化铝烧结料,烧结料颜色均匀。

81.步骤3、研磨将经过上述步骤2获得的氮化铝烧结料取出,放入卧式球磨机中研磨,转速控制在500r/min,研磨时间3h。研磨结束后,氮化铝粉末经过100目筛网。取筛过的氮化铝粉末作为氮化铝晶体生长原料。

82.对比实施例利用采用单孔石墨坩埚提纯氮化铝的方法对氮化铝粉末进行提纯,其具体实施过程如下:步骤1、将氮化铝粉末放入内径直径为100mm,高为165mm的碳化钽坩埚中,共计装料约582g,合计每立方厘米装料约为0.45g,使料上表面距离碳化钽坩埚顶盖保持约10mm。其中,碳化钽坩埚置于石墨坩埚内部,距离石墨坩埚内壁约20mm。碳化钽坩埚置于石墨坩埚后依次盖上碳化钽坩埚顶盖及石墨坩埚顶盖,石墨坩埚为单孔结构,也就是,只有一个安装孔,只能放置一个碳化钽坩埚。

83.步骤2、将裹有保温层的石墨坩埚置于pvt生长炉中,常温下抽真空至10-5

mbar以下水平;然后通入高纯氮气并在900mbar高纯氮气氛围下,加热升温至2030℃,保温24h,然后降至室温。

84.步骤3、将经过上述步骤2获得的氮化铝烧结料取出,放入卧式球磨机中研磨,转速控制在500r/min,研磨时间3h。研磨结束后,氮化铝粉末经过100目筛网。取筛过的氮化铝粉末作为氮化铝晶体生长原料。

85.上述3个例子的测试试验结果对比汇总信息如表1所示:表1氮化铝粉末杂质含量测试

通过上述对比可知,采用本法的提纯方法,能够高效去除氮化铝粉末中的c、o等杂质,并提高有效产出。

86.最后应当说明的是,以上实施例仅用以说明本发明的技术方案,而非对本发明保护范围的限制。本领域的技术人员,依据本发明的思想,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1