一种制备3-羟甲基环戊醇的方法

1.本发明属于精细化学品合成领域,具体涉及一种制备3-羟甲基环戊醇的方法。

背景技术:

2.化石资源不断消耗带来的环境能源问题,促进了世界范围对开发利用可持续生物质资源生产燃料和增值化学品的发展。木质纤维素是自然界中储量最丰富的有机碳源和可再生资源,是生物精炼过程中不可缺少的原料。可以通过酸催化水解、脱水得到糠醛和5-羟甲基糠醛,这两种呋喃衍生物都被认为是有良好前景的生物质基平台化合物。

3.5-羟甲基糠醛下游产品的开发利用可有效减少一些重要化学品对石油资源的依赖。3-羟甲基环戊醇作为5-羟甲基糠醛下游产品之一,是一种高附加值的化学品,可用于制备香料、药物和聚合物,如茉莉酸甲酯和碳环核苷等。5-羟甲基糠醛是六碳糖在水相中经过酸催化脱水的产物。从形成的水溶液中分离5-羟甲基糠醛的过程增加了其生产成本,而直接利用5-羟甲基糠醛水溶液作为制备3-羟甲基环戊醇的原料将显着降低生产成本。

4.目前关于5-羟甲基糠醛水相中加氢重排制备3-羟甲基环戊醇已有报道,[catal.sci.technol.,2017,7,2947

–

2953]中使用pt/sio2与镧系金属氧化物共催化体系,使3-羟甲基环戊醇的收率达到88%。该反应体系使用贵金属催化剂增加反应成本,且催化剂体系较为复杂,反应物浓度较低,反应时间较长,不利于大规模工业化生产。[green chem.,2017,19,1701

–

1713]将0.23g 5-羟甲基糠醛溶于45ml水中,加入0.02g co-al2o3催化剂,在釜式搅拌反应器中180℃、20bar条件下反应48h得到94%的3-羟甲基环戊醇收率。该方法反应物浓度较低,反应时间较长,催化剂使用一次后直接失活,无法循环使用,降低经济效益。

[0005]

因此,开发可工业化的廉价金属催化剂,高效率、高产率的实现由5-羟甲基糠醛选择性加氢、重排制备3-羟甲基环戊醇的工艺方法,并且催化剂可以循环使用,可以显著的降低3-羟甲基环戊醇的生产成本,具有很好的工业应用前景。

技术实现要素:

[0006]

本发明的目的在于提供一种制备3-羟甲基环戊醇的方法。具体地涉及以木质纤维素平台化合物5-羟甲基糠醛为原料,采用负载型廉价金属催化剂,在水相中,一步高收率的制备出3-羟甲基环戊醇的方法,催化剂经回收、洗涤、干燥后仍可多次循环利用

[0007]

本发明是通过以下技术方案实现的:

[0008]

一种制备3-羟甲基环戊醇的方法,使用廉价金属催化剂,用水作为溶剂,在釜式反应器中将原料5-羟甲基糠醛一步直接选择性转化成3-羟甲基环戊醇;

[0009]

所述廉价金属催化剂为a/x负载型催化剂,包括负载在载体上的活性金属a和载体x两部分,体载体x为sio2、tio2、zno、al2o3和mgo中的至少一种,活性金属a为fe、co、ni、cu和zn中的至少一种。

[0010]

基于以上技术方案,优选的,所述廉价金属a/x型催化剂制备方法包括:将一定量

催化剂所用金属前驱体盐(活性金属a的前驱体盐和载体x的前驱体盐)溶解在一定量的水中搅拌,加入碳酸钠溶液将ph值调到一定范围,在一定温度下老化15h,随后经过抽滤洗涤至中性,干燥后研磨,在一定温度下煅烧冷却后,通入氢气在约500℃下还原1h-12h;

[0011]

所述ph值为7-10;

[0012]

所述老化温度为50℃-90℃;

[0013]

所述煅烧温度为300℃-700℃,煅烧时间为1h-12h。

[0014]

基于以上技术方案,优选的,所述廉价金属a/x型催化剂中活性金属a的质量负载量为1%-60%。

[0015]

基于以上技术方案,优选的,所述金属前驱体盐为相应金属的硝酸盐、硫酸盐、碳酸盐、草酸盐、氯盐中的至少一种。

[0016]

基于以上技术方案,优选的,所述原料5-羟甲基糠醛在水中质量浓度为0.1%-10%。

[0017]

基于以上技术方案,优选的,所述a/x型催化剂与原料5-羟甲基糠醛的质量比为1:500-1:5。

[0018]

基于以上技术方案,优选的,所述反应在间歇式密闭高压反应釜中进行,所述反应温度为120℃-220℃,氢气压力为1mpa-9 mpa,反应时间为0.5h-24h。

[0019]

所述反应后回收的廉价金属型催化剂经过丙酮、甲醇、乙醇、水、二氯甲烷或环己烷中的一种或者两种及两种以上洗涤3-8次后,在烘箱中40℃-100℃下干燥8h-24h后循环使用。

[0020]

有益效果

[0021]

本发明利用廉价金属催化剂催化转化5-羟甲基糠醛制备3-羟甲基环戊醇,所述廉价金属催化剂具有适当的弱酸性,有利于中间产物重排,进而得到目标产物;同时所述廉价金属催化剂制备过程简单易行,具有高比表面积、高表面活性金属含量且活性金属分散性好等优点,从而保证了催化剂的高催化性能、高耐热性能以及高循环稳定性能,具有良好的工业应用前景。

具体实施方式

[0022]

下面对本发明实施作进一步详细描述:

[0023]

<1>3-羟甲基环戊醇合成用催化剂的一般制备过程如下:

[0024]

将一定量催化剂所用金属前驱体盐溶解在一定量的水中搅拌,加入碳酸钠溶液将ph值调到7-10,在50℃-90℃下老化15h,随后经过抽滤洗涤至中性,干燥后研磨,在300℃-700℃下煅烧冷却后,通入氢气在约500℃下还原。

[0025]

<2>5-羟甲基糠醛催化转化制备3-羟甲基环戊醇反应评价

[0026]

将5-羟甲基糠醛原料投入到合适体积的高压间歇搅拌反应釜中,倒入水搅拌溶解后,加入一定量的负载型催化剂,然后密封反应釜。充入约1mpa氮气置换掉釜内空气3次以上,然后充入约1mpa氢气置换出釜内氮气3次以上,5-羟甲基糠醛在水相中加氢重排反应在一定氢气压力,一定反应温度下,搅拌转速为600rpm-800rpm,反应一定时间后停止反应,冷却至室温后将催化剂与所得液体混合物分离,催化剂干燥后可重复使用,液体混合物用高效液相色谱检测分析,采用外标法分析原料的转化率以及目标产物的产率。

[0027]

下面,本发明将用实施例进行进一步的说明,但是它并不限于这些实施例的任一个或类似实例。

[0028]

廉价金属催化剂的制备:

[0029]

实施例1

[0030]

10%co-zno-al2o3的制备:

[0031]

将1.46g co(no3)2·

6h2o、5.95g zn(no3)2·

6h2o、9.38g al(no3)3·

9h2o溶解在150ml的水中搅拌均匀,逐滴加入na2co3溶液将混合液的ph值调至7,在80℃下老化15h,得到的混合物冷却至室温后抽滤并用大量的水洗涤至中性,在105℃烘箱中干燥30小时后研磨,随后在马弗炉中500℃煅烧6小时,在管式炉中500℃下还原3小时,钝化备用。

[0032]

实施例2

[0033]

10%ni-zno-al2o3的制备:

[0034]

制备步骤与实施例1相似,只是将实施例1中的1.46g co(no3)2·

6h2o换成1.45g ni(no3)2·

6h2o,其他步骤同实施例1,制备得到10%ni-zno-al2o3。

[0035]

实施例3

[0036]

10%cu-zno-al2o3的制备:

[0037]

制备步骤与实施例1相似,只是将实施例1中的1.46g co(no3)2·

6h2o换成1.21g cu(no3)2·

3h2o,其他步骤同实施例1,制备得到10%cu-zno-al2o3。

[0038]

实施例4

[0039]

10%ni-tio

2-al2o3的制备:

[0040]

制备步骤与实施例2相似,只是将实施例2中的5.95g zn(no3)2·

6h2o换成3.79g ticl4,其他步骤同实施例2,制备得到10%ni-tio

2-al2o3。

[0041]

实施例5

[0042]

10%ni-sio

2-al2o3的制备:

[0043]

制备步骤与实施例2相似,只是将实施例2中的5.95g zn(no3)2·

6h2o换成5.68g na2sio3·

9h2o,其他步骤同实施例2,制备得到10%ni-sio

2-al2o3。

[0044]

实施例6

[0045]

10%ni-mgo-al2o3的制备:

[0046]

制备步骤与实施例2相似,只是将实施例2中的5.95g zn(no3)2·

6h2o换成2.41g mgso4,其他步骤同实施例2,制备得到10%ni-mgo-al2o3。

[0047]

实施例7

[0048]

60%ni-zno-al2o3的制备:

[0049]

制备步骤与实施例2相似,只是将实施例2中的ni(no3)2·

6h2o的质量由1.45g换成21.46g,其他步骤同实施例2,制备得到60%ni-zno-al2o3。

[0050]

实施例8

[0051]

50%ni-zno-al2o3的制备:

[0052]

制备步骤与实施例2相似,只是将实施例2中的ni(no3)2·

6h2o的质量由1.45g换成14.38g,其他步骤同实施例2,制备得到50%ni-zno-al2o3。

[0053]

实施例9

[0054]

30%ni-zno-al2o3的制备:

[0055]

制备步骤与实施例2相似,只是将实施例2中的ni(no3)2·

6h2o的质量由1.45g换成6.16g,其他步骤同实施例2,制备得到30%ni-zno-al2o3。

[0056]

实施例10

[0057]

1%ni-zno-al2o3的制备:

[0058]

制备步骤与实施例2相似,只是将实施例2中的ni(no3)2·

6h2o的质量由1.45g换成0.15g,其他步骤同实施例2,制备得到1%ni-zno-al2o3。

[0059]

3-羟甲基环戊醇的制备:

[0060]

实施例11

[0061]

将1.0g的原料5-羟甲基糠醛溶入50ml的水中,再加入100mg的廉价金属催化剂,在100ml的密闭高压反应釜中充入4mpa氢气,在160℃下加热搅拌反应4小时。

[0062]

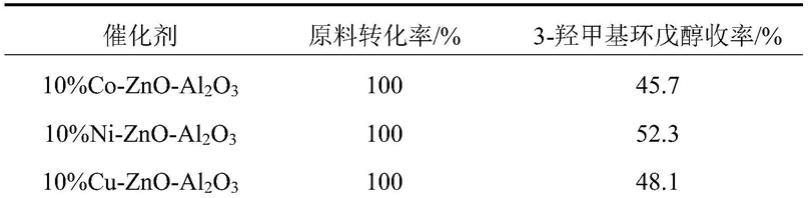

表1不同催化剂对原料转化率及目标产物产率的影响

[0063][0064][0065]

由表1可以看出,不同含量,不同载体以及不同金属负载的催化剂均对该反应具有优异的催化活性,其中所有负载的活性金属中,以ni的活性最好;在所有载体中,以zno-al2o3活性最好;当ni负载量为60%时获得的3-羟甲基环戊醇产率最高。

[0066]

实施例12

[0067]

将1.0g的5-羟甲基糠醛溶入50ml的水中,再加入100mg的不同条件下制备的60%ni-zno-al2o3负载型催化剂,在100ml的密闭高压反应釜中充入4mpa氢气,在160℃下加热搅拌反应4小时。改变60%ni-zno-al2o3催化剂制备过程中的ph值,老化温度,煅烧温度,得到不同的性能数据,结果图表2

[0068]

表2 60%ni-zno-al2o3催化剂制备方法对原料转化率及目标产物产率的影响

[0069][0070]

由表2可以看出,不同ph值、不同老化温度以及不同煅烧温度制备的ni-zno-al2o3,均对该反应具有催化活性,获得一定收率的3-羟甲基环戊醇。其中ph值对该反应影响较小,ph=7时产物收率相对较低,当ph>7时产物收率较高,但是没有明显的影响。当催化剂老化温度为80℃、煅烧温度为600℃时,有最佳的3-羟甲基环戊醇收率76.5%。

[0071]

实施例13

[0072]

将一定质量的5-羟甲基糠醛溶入50ml的水中,再加入0.1g的实施例7制备的60%ni-zno-al2o3催化剂,在100ml的密闭高压反应釜中充入一定压力的氢气,在一定反应温度下加热搅拌反应一定小时。改变反应的条件,具体改变的条件如表3,结果如表2,

[0073]

表3不同的反应条件对原料转化率及目标产物产率的影响

[0074][0075]

由表3可以看出,不同反应温度,不同氢气压力,不同反应时间以及不同催化剂投入量均对该反应具有催化活性,原料转化率均达到100%。当温度低于140℃时,虽然原料转化率达到100%,但是目标产物收率较低,反应停留在中间产物过程。当温度升高后,3-羟甲基环戊醇收率逐渐增加,说明温度对目标产物的收率具有很大影响。当氢气压力在5mpa时,可以得到较高的3-羟甲基环戊醇收率85.9,%,当氢气压力继续上升时,产物收率逐渐下降,说明有副产物生成。反应时间同样对产物收率具有一定影响,反应时间为24h时3-羟甲基环戊醇的收率高达92.7%。原料质量浓度对目标产物收率也具有一定影响,当原料质量浓度达到0.6%时,3-羟甲基环戊醇收率高达94.4%,即使原料质量浓度提高到5%,3-羟甲基环戊醇的收率也高达87.0%。

[0076]

实施例14

[0077]

将1.0g的5-羟甲基糠醛溶入50ml的水中,再加入一定量的实施例7制备得到的60%ni-zno-al2o3催化剂,在100ml的密闭高压反应釜中充入5mpa的氢气,在180℃下加热搅拌反应12h。反应后回收的催化剂经丙酮洗涤三次后,在烘箱中60℃干燥12h,随后在相同反应条件下循环使用,具体循环次数和相应的转化率和收率见表4。

[0078]

表4 60%ni-zno-al2o3催化剂循环使用次数对原料转化率及目标产物产率的影响

[0079][0080]

由表4可以看出,ni-zno-al2o3催化剂在循环使用四次后3-羟甲基环戊醇的收率并没有明显的降低,仍可达到90%以上,说明该催化剂在该反应中具有良好的稳定性,为将来大规模生产奠定坚实的基础。

[0081]

以上所述仅为本发明的实施例,本发明并不限于这些,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实例所记载的技术方案进行修改,或者对其中部分技术特征进行同等替换。凡在本发明的精神和原则之内,所做的任何修改、同等替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1