一种全息膜材料及其制作方法与流程

1.本发明涉及光学材料,尤其涉及一种包含多种全息技术的全息膜材料及其制作方法,可用于防伪领域。

背景技术:

2.全息标识在包装印刷领域的应用逐年增加,烟、酒、医药、化妆品等产品的包装防伪都离不开激光全息标识。激光全息印刷即激光彩虹全息印刷,是一种利用光学技术的高新印刷工艺。它不仅可以再现原物的主体形象,还可以随观察视线方位的变化,显现原物不同的侧面形状,激光全息图像利用白光衍射光栅的原理,使图像效果多变、五光十色、绚丽多彩、色彩神气、层次明显、生动逼真、信息及技术含量高,激光全息图像的制作和复制技术含量高,需要专业人才,加工工艺复杂,设备昂贵,图像本身具有难以仿制的特点,因此,它在20世纪80年代就开始广泛用于防伪领域。目前随着加密全息、三维全息和真彩色全息等高新技术的引入,以及用防揭型和烫印型两种电化铝薄膜制作模压的全息图的推广应用,更加大了激光全息材料的防伪力度。

3.激光全息材料是一种高新技术的新型材料,在包装和防伪印刷上广泛应用。激光全息膜使用的原材料主要有pvc、pet、opp、bopp等,品种有激光镀铝膜、激光透明上光膜、激光烫金纸、激光转移纸等系列,颜色有金、银、红、蓝、绿、黑等。激光全息材料将具有良好防伪效果的激光全息图像防伪技术与烫印、模压等印刷装饰技术融为一体,使产品在提高整饰装潢效果的同时更增添了防伪性能。此外,激光全息技术还与其它技术结合,产生出诸如激光全息加荧光防伪膜、柔性透明激光全息防伪膜、原子核机密防伪激光全息膜等高新技术的产品,更提高了激光全息膜的质量和防伪效果。

4.现有技术中采用一些全息材料,由于采用热蒸镀工艺,全息材料的层间牢度不能保证,且全息的面积较小,只能达到局部光学动态效果;胶层通过将不同层间贴合胶粘,此种方案并不能保证层间的结合牢度,并且表层未经过层压,表面平整度较差。另外,全息材料的表面耐磨性和耐弯折性都不理想。

技术实现要素:

5.本发明要解决的技术问题:克服现有技术存在的不足,解决现有技术中存在的问题,提供一种物理强度更高的全息膜材料,其具有良好的光学加工性能,同时利用该种全息膜制作的产品,具有较高的防伪性能,产品本身的强度较高,耐弯折性能强,长期使用品质稳定。

6.为解决上述技术问题,本发明提供技术方案为:一种全息膜材料,所述全息膜材料为设置在基层上的复合表层,其中所述全息膜材料包括:全息层,所述全息层靠近基层一侧的表面材质与所述基层材质相同,所述全息层远离所述基层一侧的表面上形成有全息防伪微纳结构;

7.全息膜材料设置有形成于所述全息层上并覆盖所述全息防伪微纳结构的透明介

质层;全息层之上的透明介质层上还设置有保护层,所述保护层由uv光固化涂料涂层和/或热固性涂料涂层固化而成。

8.作为本专利所述全息膜材料的一种优选方案:所述全息膜材料的保护层包括低聚物、稀释剂、光引发剂、偶联剂。

9.作为本专利所述全息膜材料的一种优选方案:所述全息膜材料的保护层的低聚物为脲改性多异氰酸酯或氟改性丙烯酸酯,所述稀释剂为tmpta、hdda、tpgda、iboa或2-eha,所述光引发剂为651光引发剂、1173光引发剂或184光引发剂,所述偶联剂为硅烷偶联剂或钛酸酯偶联剂。

10.作为本专利所述全息膜材料的一种优选方案:所述全息膜材料的透明介质层与保护层之间还设置有黏结层,所述黏结层形成于所述透明介质层上,所述保护层形成于所述黏结层上。

11.作为本专利所述全息膜材料的一种优选方案:所述全息层为pc薄膜层,所述全息层远离所述基层一侧的表面上直接压印有所述全息防伪微纳结构;

12.或者所述全息层为pc薄膜层,且远离所述基层一侧的表面涂有热固性涂料涂层,在热固性涂料涂层上压印形成所述全息防伪微纳结构;

13.或者所述全息层为pc薄膜层,且远离所述基层一侧的表面涂有uv光固化涂料涂层,在uv光固化涂料涂层上压印形成所述全息防伪微纳结构。

14.作为本专利所述全息膜材料的一种优选方案:所述保护层远离所述基层的表面上压印形成有微透镜阵列,所述微透镜阵列由同尺寸/不同尺寸的透镜阵列规则/随机排列;所述透明介质层为二氧化钛或五氧化二铌或二氧化锆层,或者由折射率大于1.8的陶瓷材料构成。

15.作为本专利所述全息膜材料的一种优选方案:所述黏结层是由偶联剂固化而成,所述黏结层的厚度在0.1-15微米之间。

16.作为本专利所述全息膜材料的一种优选方案:所述偶联剂为改性硅氧烷和改性丙烯酸酯,所述黏结层的厚度在0.1-10微米之间。

17.作为本专利所述全息膜材料的一种优选方案:所述全息层的厚度在100-130微米之间;所述全息膜材料透明介质层的厚度在10-100纳米之间;所述全息膜材料保护层为uv胶经光固化而成,厚度在1-30微米之间。

18.作为本专利所述全息膜材料的一种优选方案:所述全息膜材料的透明介质层的厚度在10-200纳米之间,折射率大于1.8;所述全息膜材料的保护层为uv胶经光固化而成,厚度在0.5-50微米之间。

19.作为本专利所述全息膜材料的一种优选方案:提供全息层,其中全息层的一表面上涂布有涂层,然后在涂层上压印有全息防伪微纳结构,或者在全息层一表面上直接压印有全息防伪微纳结构;

20.在全息层的全息防伪微纳结构上镀上或涂布透明介质层;

21.在透明介质层的表面涂布uv光固化涂料和/或热固性涂料并固化,形成保护层,至此得到所述全息膜材料。

22.作为本专利所述全息膜材料的一种优选方案:提供全息层,其中全息层的一表面上涂布有涂层,然后在涂层上压印有全息防伪微纳结构;

23.在全息层的全息防伪微纳结构上镀上或涂布透明介质层;

24.在全息膜材料的透明介质层表面涂布偶联剂,经固化而形成黏结层;

25.在全息膜材料的黏结层的表面涂布uv光固化涂料和/或热固性涂料并固化,形成保护层,所述全息膜材料保护层压印有微透镜结构,至此得到所述全息膜材料。

26.本专利所涉及的膜材料的基层、可激光刻蚀层、和复合表层互相粘合面的材料相同,例如都是pc材料,这样可以通过加热层压的方式使这些相同的材料融合成一个整体结构,达到层间结合牢度好的效果。

27.本专利的全息层,可以有三种技术方案:第一是在pc材料上直接压印全息防伪微纳结构;第二是在pc材料上涂布热固性涂料涂层,在热固性涂料涂层上压印全息防伪微纳结构;第三是在pc材料上涂布uv光固化涂料涂层,在uv光固化涂料涂层上压印全息防伪微纳结构。其中最优选第三种技术方案,此方法在uv光固化涂料还是液体状态时就进行压印全息防伪微纳结构,这样微纳结构的槽型可以很深且不会回弹,而且uv光固化涂料涂层固化之后强度很高且耐高温,后续加热层压的时候不会因为高温而损坏上面的全息防伪微纳结构。更重要的是,第三种技术方案相对于第一种技术方案,其耐弯折性提高了一倍左右,经实验室测试第一种技术方案耐弯折3-7万次左右,与普通防伪产品相比,已经能有效提高防伪产品的耐弯折性;但第三种技术方案经实验室测试耐弯折高达12~15万次,进一步的提高了产品的耐弯折性。这种耐弯折性能的大大提升,其原因之一在于uv涂层,例如uv材质可以是改性丙烯酸酯体系或改性聚氨酯体系或改性环氧树脂体系,其与pc薄膜层形成复合材料层,从而大大提高产品性能。

28.本专利可激光刻蚀层设置在基层与复合表层之间,全息层优选在pc上涂布uv光固化涂料涂层,再压印全息防伪微纳结构,在对可激光刻蚀层进行激光签注时,由于激光签注热量比较大,而可激光刻蚀层与全息防伪微纳结构之间有一个百微米级别左右的pc层,这样可以保证激光签注时不会破坏全息防伪微纳结构,或者更甚者导致全息防伪微纳结构涂层脱落。

29.本专利在全息防伪微纳结构上镀上或者涂布上设置有透明介质层,透明介质层是为了保护全息层的全息防伪微纳结构,防止其微纳米光栅结构被折射率相近的材料覆盖从而导致全息防伪微纳结构不能出现理想的动态光学效果。透明介质层可以是二氧化钛或五氧化二铌或二氧化锆层、或者由其它折射率大于1.8的陶瓷材料构成,优选二氧化钛镀层,二氧化钛镀层在折射率满足要求的情况下,同时具有良好的耐磨性。另外,透明介质层还可以使微纳结构的衍射效率提高、光学变色和衍射防伪效果更加明显。本专利优选采用磁控溅射的方法进行透明介质层,这种透明介质层的加工方法安全环保,与全息层结合牢度极好。此外,透明介质层相对于全息防伪微纳结构的材料而言属于光密介质,光吸收少,折射出来的光比较多,能够使产品的全息效果更好。

30.本专利进一步在透明介质层与保护层之间设置有黏结层,来加强由二氧化钛等材料构成的透明介质层与uv光固化涂料和/或热固性涂料等有机材料构成的保护层之间的结合力。优选黏结层由偶联剂固化而成,通过偶联剂的分子键合作用,增强透明介质层与保护层之间的结合牢度。偶联剂可以是改性硅氧烷和改性丙烯酸酯,更具体的,偶联剂可以是磷酸酯改性丙烯酸酯和环氧基改性硅氧烷的混合物。另外,黏结层还具有防盗版的功能:透明介质层不会填平全息防伪微纳结构中的各种微纳米光栅结构,因此透明介质层也具有与全

息防伪微纳结构相对应的微纳米光栅结构,但是这种结构会被黏结层填平,黏结层与透明介质层之间紧密连接,因此盗版者在去除黏结层时就势必会破坏全息防伪微结,这样盗版者就很难得到完整的全息防伪微纳结构。

31.本专利所述的全息膜材料可以应用在产品的外表面,然后通过镀或者涂布透明介质层、偶联剂形成黏结层、以及uv光固化涂料和/或热固性涂料固化形成的保护层的组合运用,至少具有以下优点:其一是由于全息防伪微纳结构不设置在两个融合层之间,不易发生层间分离,不易发生断裂等问题,耐弯折性大幅度提升,耐弯折次数高达12~15万次,为普通材料的数倍以上;其二是透明全息防伪微纳结构可以全部覆盖产品的全部表面,可以做到整版设置全息防伪信息,而不再局限于产品的局部设置全息防伪信息,打破了现有技术只能实现局部全息的局限,具有更高层级的防伪力度和更优异的视觉效果。可适应于多种复杂使用环境,大幅延长产品的使用寿命。

32.本专利全息膜材料的复合表层设置有保护层,主要是保护全息层的全息防伪微纳结构在产品使用过程中不发生形变或破损,优选保护层作为产品的最外层,保护层的强度很高,具有良好的耐磨、耐酸碱和抗氧化性能。保护层可以是uv光固化涂料固化而成,也可以是热固性材料固化而成,也可以是uv光固化涂料和热固性材料混合后固化而成。由于uv光固化和/或热固性保护层的柔性特性,可以有效提升产品的抗弯曲性能。进一步的,保护层远离基层的一侧表面上压印微透镜阵列(这种结构可以由同尺寸或不同尺寸的透镜规则或随机排列组成),可以提高产品的耐磨、耐弯折、防指纹、防反光性等,并且由于微透镜阵列的微纳结构,可以使产品具有良好的疏水性。另外微透镜阵列还具有可记录光束方向的特性,可制作浮动图像、变视角图像等具有动态光学效果的图像。

33.本专利的保护层强度高,在复合表层与基层等其它层加热层压时,微透镜阵列层顶部不需要额外增加一层保护薄膜,也能有效防止微透镜结构在层压过程中发生形变或破损。优选此保护层的材料为高强度且折射率高的uv光固化涂料和/或热固性涂料。uv光固化涂料可以是改性环氧树脂、丙烯酸酯、磷酸酯,热固性涂料可以是改性聚氨酯与溶剂乙酸乙酯。

34.本专利的保护层可以在uv光固化涂料的基础上,增加了偶联剂,从而可以直接设置在透明介质层上,具体的,保护层的成分包括低聚物、稀释剂、光引发剂、偶联剂,所述低聚物为脲改性多异氰酸酯或氟改性丙烯酸酯,所述稀释剂为tmpta、hdda、tpgda、iboa或2-eha,所述光引发剂为651光引发剂、1173光引发剂或184光引发剂,所述偶联剂为硅烷偶联剂或钛酸酯偶联剂。这种保护层具有如下优点:第一,由于增加偶联剂,使得透明介质层与保护层之间可以紧密连接,从而可以不用增加黏结层,可以是减少复合表层的厚度;第二,具有防盗版的功能:透明介质层不会填平全息防伪微纳结构中的各种微纳米光栅结构,因此透明介质层也具有与全息防伪微纳结构相对应的微纳米光栅结构,但是这种结构会被保护层填平,保护层与透明介质层之间紧密连接,因此盗版者在去除保护层时就势必会破坏全息防伪微结,这样盗版者就很难得到完整的全息防伪微纳结构;第三,保护层强度高且折射率高,具有很好耐磨、耐弯折、耐酸、耐碱、耐汗液等性能。

35.本专利所述产品的复合表层可以设置有多种防伪技术,易于在各种使用环境下快速辨别真伪,同时,防伪技术科技含量高,制作难度大,很难被仿制,且全息效果明显,容易识别,可以快速的判断产品的真伪。并且全息层内含的纳米光栅形成的变色效果,只可在反

射光方向上观察,不能用复印机复印出来。

附图说明

36.下面结合附图及实施例对本发明作进一步描述:

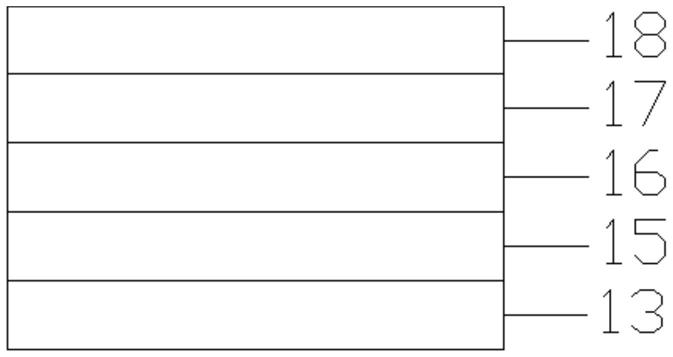

37.图1是本发明的基层上层压复合表层的层结构图;

38.图2是本发明的复合表层的层结构图;

39.图3是本发明的复合表层的制作方法流程图;

40.图4是本发明的产品单面设置全息层的一种层结构图;

41.图5是本发明的产品双面都设置全息层的一种层结构图;

42.图6是本发明的产品单面设置全息层的一种工艺流程图。

具体实施方式

43.下面结合附图1-6及优选实施方式对本发明技术方案进行详细说明。

44.如图1-6所示,本实施例公开了一种全息膜材料产品,包括基层13和形成于基层13上的复合表层,其中基层是一层或多层pc材质,复合表层包括全息层15,透明介质层16,黏结层17,保护层18。全息层15靠近基层的表面材质与基层靠近全息层的表面材质相同,全息层15远离基层的表面上形成有全息防伪微纳结构;透明介质层16形成于全息层15上并覆盖全息防伪微纳结构;黏结层17形成于透明介质层16上;保护层18形成于黏结层17上,且保护层由uv光固化涂料和/或热固性涂料固化而成。

45.本实施例的全息膜材料产品,可以实现产品的整版全息设置,具有更加全面的防伪效果。现有局部全息技术,通常通过在产品上嵌入局部全息块来实现,全息块与相邻层之间结合牢度差,易发生层间分离,全息区域易发生断裂,耐弯折次数低。本实施例将全息结构做到产品的外表面,然后通过透明介质层16、偶联剂形成黏结层17、以及uv光固化涂料和/或热固性涂料固化形成的保护层18的组合运用,具有以下优点:一是由于全息防伪微纳结构不设置在两个融合层之间,不易发生层间分离,不易发生断裂等问题,耐弯折性大幅度提升,耐弯折次数高达12~15万次,为普通产品的二倍以上;二是全息防伪微纳结构可以全部覆盖产品的全部表面,可以做到整版设置全息防伪信息,而不再局限于产品的局部部分设置全息防伪信息,打破了现有技术只能实现局部全息的局限,具有更高层级的防伪力度和更优异的视觉效果。可适应于多种复杂使用环境,大幅延长产品的使用寿命。

46.本实施例的产品,包括基层13和复合表层,基层可以是一层或多层pc材料,优选多层pc材料。复合表层的全息层含有全息防伪信息,即设置在全息层的远离基层的一侧表面的全息防伪微纳结构,这种微纳结构为各种微纳米级的光栅结构,形成有各种光学衍射图案。

47.复合表层与基层13最接近的是全息层,全息层靠近基层的表面材质与基层靠近全息层的表面材质相同,这样基层与复合表层可以通过加热层压方式熔融在一起形成整体结构,达到层间结合牢度好的效果。需要说明的是,这种相同的材质,本实施例优选pc材料。

48.本实施例的全息层15,可以有三种制作方法:第一是在pc材料上直接压印全息防伪微纳结构;第二是在pc材料上涂布热固性涂料涂层,在热固性涂料涂层上压印全息防伪微纳结构;第三是在pc材料上涂布uv光固化涂料涂层,在uv光固化涂料涂层上压印全息防

伪微纳结构。优选第三种制作方法,此方法在uv光固化涂料还是液体状态时就进行压印全息防伪微纳结构,这样微纳结构的槽型可以很深且不会回弹,而且uv光固化涂料涂层固化之后强度很高且耐高温,后续加热层压的时候不会因为高温而损坏上面的全息防伪微纳结构,最重要的一点,第三种制作方法相对于第一种制作方法,其耐弯折性提高了一倍左右,经实验室测试第一种及第二种制作方法耐弯折3-7万次左右,与普通产品相比,有效提高了耐弯折性;第三种方法经实验室测试耐弯折高达12~15万次,进一步的提高了产品的耐弯折性。这种耐弯折性能的大大提升,其原因之一在于uv涂层,例如uv材质可以是改性丙烯酸酯体系或改性聚氨酯体系或改性环氧树脂体系,其与pc层形成复合材料层,从而大大提高产品性能。

49.为了保护全息层15的全息防伪微纳结构,防止其微纳米光栅结构被折射率相近的材料覆盖从而导致全息防伪微纳结构不能出现理想的动态光学效果,因此需要在微纳结构上镀上或涂布透明介质层16,透明介质层16是一层覆盖在微纳结构表面的薄膜,主要是保护微纳结构,并不会填平微纳结构中的各种凹槽。优选采用磁控溅射的方法镀上透明介质层16,这种透明介质层16的加工方法安全环保,透明介质层16相对于全息防伪微纳结构的材料而言属于光密介质,光吸收少,折射出来的光比较多,能够使产品的全息效果更好。进一步的,本实施例的透明介质层16可以是二氧化钛或五氧化二铌或二氧化锆层,或者由其它折射率大于1.8的陶瓷材料构成,本实施例优选采用二氧化钛镀层,二氧化钛镀层在折射率满足要求的情况下,同时具有良好的耐磨性。

50.本实施例防伪产品的复合表层设置有保护层18,主要是保护全息层15的全息防伪微纳结构在产品使用过程中不发生形变或破损,优选保护层18作为产品的最外层,保护层18的强度很高,具有良好的耐磨、耐弯折、耐酸碱和抗氧化性能。保护层18可以是uv光固化涂料固化而成,也可以是热固性材料固化而成,也可以是uv光固化涂料和热固性材料混合后固化而成。进一步的,保护层18远离基层13的一侧表面上压印微透镜阵列(这种结构可以由同尺寸或不同尺寸的透镜规则或随机排列组成),可以提高产品的耐磨、耐弯折、防指纹、防反光性等,并且由于微透镜阵列的微纳结构,可以使产品具有良好的疏水性。另外微透镜阵列还具有可纪录光束方向的特性,可制作浮动图像、变视角图像等具有动态光学效果的图像。

51.由于保护层18强度高,在复合表层与基层13等其它层加热层压时,微透镜阵列层顶部不需要额外增加一层保护薄膜,也能有效防止微透镜结构在层压过程中发生形变或破损。优选此保护层18的材料为高强度且折射率高的uv光固化涂料或者热固性涂料。uv光固化涂料可以是改性环氧树脂、丙烯酸酯、磷酸酯,热固性涂料可以是改性聚氨酯与溶剂乙酸乙酯。

52.本实施例在透明介质层16与保护层18之间设置有黏结层17,来加强由二氧化钛等材料构成的透明介质层与uv光固化涂料和/或热固性涂料等有机材料构成的保护层之间的连接。优选黏结层17由偶联剂固化而成,通过偶联剂的分子键合作用,增强透明介质层与保护层之间的结合牢度。偶联剂可以是改性硅氧烷和改性丙烯酸酯,更具体的,偶联剂可以是磷酸酯改性丙烯酸酯和环氧基改性硅氧烷的混合物。另外,黏结层17还具有防盗版的功能:透明介质层不会填平全息防伪微纳结构中的各种微纳米光栅结构,因此透明介质层也具有与全息防伪微纳结构相对应的微纳米光栅结构,但是这种结构会被黏结层填平,黏结层与

透明介质层之间紧密连接,因此盗版者在去除黏结层时就势必会破坏全息防伪微结,这样盗版者就很难得到完整的全息防伪微纳结构。

53.图1-6中的附图标记为:11、底层;12、可激光刻蚀层二;13、基层;14、可激光刻蚀层一;15、全息层;16、透明介质层;17、黏结层;18、保护层。

54.本实施例还提供一种产品的优选实施方式,即去掉上述复合表层中的黏结层,在保护层中增加偶联剂,也可以达到透明介质层与保护层之间牢固连接的有益效果,具体如下:

55.一种产品,包括基层和形成于所述基层上的复合表层,其中基层为多层或一层pc材质;所述复合表层包括:全息层,其中所述全息层靠近所述基层的表面材质与所述基层材质相同,所述全息层远离所述基层的表面上形成有全息防伪微纳结构;形成于所述全息层上并覆盖所述全息防伪微纳结构的透明介质层;形成于透明介质层上的保护层,所述保护层由uv光固化涂料涂层固化而成。

56.应当说明的是,所述保护层在uv光固化涂料的基础上,增加了偶联剂,因此保护层的成分包括低聚物、稀释剂、光引发剂、偶联剂,这样在保护层中增加偶联剂,使得透明介质层与保护层之间可以紧密连接,从而可以不用增加黏结层。具体的,所述低聚物为脲改性多异氰酸酯或氟改性丙烯酸酯,所述稀释剂为tmpta、hdda、tpgda、iboa或2-eha,所述光引发剂为651光引发剂、1173光引发剂或184光引发剂,所述偶联剂为硅烷偶联剂或钛酸酯偶联剂。

57.本实施例产品的基层对整个产品起到骨架支撑的作用,且其正反面都可设置印刷层,对于产品中的统一设置的图像或文字等,可以设置在印刷层。基层优选采用白色pc,厚度设置在300-500微米。

58.优选的,本实施例的全息层厚度为100-130微米,透明介质层的厚度为10-200nm,黏结层厚度为0.1-15微米,保护层的厚度在0.5-50微米。进一步的,优选透明介质层的厚度为20-40nm,黏结层厚度为3-7微米,保护层18的厚度在0.5-10微米,这些参数使制备的工艺更加简单,制作的产品的物化性能更好。

59.以上只是对产品的一个表面进行设置,此表面含有全息防伪信息,可以设置有印刷层,也可以实现激光动态刻蚀。产品的另一表面也可以设置印刷层,可激光刻蚀层或复合表层,还可以增加底层用于保产品片的平整度,底层优选透明pc,如图4所示。

60.优选的,可以在基层的两个表面上分别设置复合表层。进一步的,在基层和两个复合表层之间均设置有可激光刻蚀层一14、可激光刻蚀层二12,如图5所示。

61.如图2-3所示,本实施例还提供了上述全息膜产品的复合表层的制作方法,如下:

62.s1:提供全息层15,其中全息层15的一表面上压印有全息防伪微纳结构;

63.s2:在全息层15的全息防伪微纳结构上镀上或涂布透明介质层16;

64.s3:在透明介质层16表面涂布偶联剂经固化而形成黏结层17;

65.s4:在黏结层17的表面涂布uv光固化涂料涂层和/或热固性涂料涂层并固化,形成保护层18;或者黏结层17的表面涂布uv光固化涂料涂层,压印微透镜结构并固化,形成保护层18;至此得到所述复合表层。

66.其中,所述全息层15为单层结构,在该单层结构的远离所述基层13的表面上压印形成所述全息防伪微纳结构;或者,所述全息层15为复合层结构,该复合层结构包括支撑层

以及形成于所述支撑层上的涂层,所述涂层的远离所述基层的表面上压印形成所述全息防伪微纳结构,所述涂层可以是uv光固化涂料涂层,也可以是热固性涂料涂层,也可以是uv光固化涂料和热固性涂料混合的涂层。

67.首先,提供全息层15,优选全息层15制备方法为:

68.(1)在软件上设计好全息防伪微纳结构的图案;

69.(2)在载体(比如玻璃)上涂布光刻胶,用激光刻出所需图案,经显影制成光刻版;

70.(3)把光刻版置入电铸槽电铸,制成金属镍版,金属镍版可以是工作版,也可以将金属镍版作为母版,再翻版制成很多工作版;

71.(4)在pc上涂一层uv胶,在uv胶上压印全息防伪微纳结构的图案并固化,得到全息层15。

72.其次,在全息层15的全息防伪微纳结构上镀上或涂布透明介质层16,可以采用磁控溅射方法镀二氧化钛镀层(透明介质层材料也可以是二氧化钛或五氧化二铌或二氧化锆等折射率在1.8以上的陶瓷材料),其中磁控溅射的加工方法,过程中靶料利用率高,使安全环保透明介质层16具有如下作用:保护全息层15结构;透明介质层16相对于全息防伪微纳结构的材料而言属于光密介质,光吸收少,折射出来的光比较多,能够使产品的全息效果更好。

73.然后,在透明介质层16表面涂布偶联剂,经固化而形成黏结层17。通过偶联剂的分子键合作用,增强透明介质层16与保护层之间18的结合牢度。

74.最后,在黏结层17的表面涂布uv胶和/或热固性涂料并固化,或者黏结层17的表面涂布uv胶,压印微透镜结构并固化,保护层18具有耐磨、耐弯折、防指纹、防反光的效果。其中,透镜阵列可为相同/不同尺寸透镜阵列规则排列或随机排列。至此得到所述复合表层。需要说明的是,本实施例提供的制作方法,保护层也可以直接涂布在透明介质层之上,透明介质层与保护层之间不设置黏结层。

75.本实施例还提供了一种产品的复合表层的另外一种制作方法:即在上述制作方法的基础上,去掉黏结层,具体如下:

76.s1:提供全息层15,其中全息层15的一表面上压印有全息防伪微纳结构;

77.s2:在全息层15的全息防伪微纳结构上镀上或涂布透明介质层16;

78.s3:在透明介质层16表面涂布uv光固化涂料涂层并固化,形成保护层18;或者黏结层17的表面涂布uv光固化涂料涂层,压印微透镜结构并固化,形成保护层18;至此得到所述复合表层。

79.本实施例还提供了一种全息膜材料产品的制作方法:方法一:s1:提供基层13和复合表层,其中复合表层包括全息层15、形成于所述全息层上的透明介质层16、形成于所述透明介质层上的黏结层17和形成于黏结层上的保护层18,所述全息层15至少有一个表面的材质与所述基层13的一个表面的材料相同,所述全息层15的一个表面上形成有全息防伪微纳结构;s2:将复合表层和基层13叠放后进行加热层压再冷压以形成全息膜产品,其中在将复合表层和基层13叠放时,将所述全息层15的具有全息防伪微纳结构的表面远离所述基层13,将所述全息层15的具有与所述基层13的一个表面的材质相同的表面靠近所述基层13。

80.应当说明的是,本实施例所说的材料相同是指两种材料同为pc材料,但是它们的透明度可能是不一样的。上述为基层13为白色pc,全息层15的靠近基层13的表面材质为透

明pc。加热层压的温度为150-220度,加热层压的压强为5-15兆帕,加热层压的时长为15-60分钟,冷压温度0-40度,冷压压强10-30兆帕,冷压时间10-60分钟。优选加热层压的温度为175-195度,加热层压的时长为20-30分钟,冷压时间为20-40分钟。

81.本专利对热固性涂料涂层进行热固化处理时,热固化烘箱隧道的温度设置为80~170℃,机速设定为60~100m/min。

82.另一种方案,s1:提供底层11、基层13、可激光刻蚀层一14、可激光刻蚀层二12和复合表层;所述底层11为复合层,复合层结构包括支撑层以及形成于所述支撑层上的涂层,在所述涂层的远离所述基层的表面上压印微透镜结构并固化。s2:将复合表层、可激光刻蚀层一14、基层13、可激光刻蚀层二12和底层11依次叠放后进行加热层压再冷压以形成全息膜产品。应当说明的是,底层11的支撑层优选透明pc,涂层优选高强度的uv胶。

83.如图6所示为全息膜产品的一种工艺流程图。

84.采用iso/iec10373-1的方法进行耐弯折测试,弯曲/扭曲频率设置为1hz,扭转角度15

°±1°

,试验设备为q-carddynamic bend and torsion card durability tester 905952,分别选取相同规格的采用本专利所述结构及制作方法制成的全息膜产品与普通产品进行测试。测试结果为本专利所对应的全息膜产品耐弯折次数在x轴10-12万次,y轴在9-11万次,扭曲在10-13万次时,全息膜产品仍然没有开裂或变形。普通产品耐弯折次数在x轴2-5万次,y轴在3-4万次,扭曲在1-3万次时,产品就陆续出现开裂或变形的情况。

85.以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1