生产甲基丙烯酸甲酯的酯化方法与流程

1.本发明涉及甲基丙烯酸甲酯制备领域,尤其涉及一种生产甲基丙烯酸甲酯的酯化方法。

背景技术:

2.甲基丙烯酸甲酯(mma)是一种重要的有机化工原料和化工产品,主要用于生产有机玻璃(pmma)、聚氯乙烯助剂acr、甲基丙烯酸甲酯-苯乙烯-丁二烯共聚物(mbs),还可以用作腈纶生产的第二单体、树脂、胶黏剂、涂料、离子交换树脂、纸张上光剂、纺织印染助剂、皮革处理剂、润滑油添加剂、原油降凝剂,木材和软木材的浸润剂、电机线圈的浸透剂、绝缘灌注材料和塑料型乳液的增塑剂等,用途十分广泛。

3.目前,在全球范围内,甲基丙烯酸甲酯的生产技术主要有丙酮氰醇(ach) 法、异丁烯法以及乙烯法。在甲基丙烯酸甲酯生产中,80%左右采用丙酮氰醇(ach)法。丙酮氰醇法经过长期不断的改进和完善,技术先进、成熟可靠、产品质量好,得到了广泛采用,该工艺的特点是有效利用了丙烯腈装置副产物氢氰酸,且甲基丙烯酸甲酯收率高,是目前甲基丙烯酸甲酯生产的主要工艺路线。丙酮氰醇法合成甲基丙烯酸甲酯的过程可分为三步:

4.第一步:氢氰酸与丙酮进行加成反应生成丙酮氰醇;

5.第二步:丙酮氰醇(ach)和硫酸(sao)进行酰胺化反应生成甲基丙烯酰胺硫酸盐;

6.第三步:甲基丙烯酰胺硫酸盐(masa)通过与水,甲醇的混合物反应转化成甲基丙烯酸甲酯(mma)。

7.其中,甲基丙烯酰胺硫酸盐和甲醇及水的酯化反应,实质上包含着两种不同的反应过程,分别是甲醇分解作用和水解(酯化)作用。甲醇分解反应极快,水解(酯化)反应速率较慢;反应式如下:

8.甲醇分解作用:

9.c4h9no5s(masa)+ch3oh

→

c5h8o2(mma)+nh4hso4

10.水解作用:c4h9no5s(masa)+h2o

→

c4h6o2(maa)+nh4hso4

11.酯化作用:c4h6o2(maa)+ch3oh

→

c5h8o2(mma)+h2o

12.其中,masa为甲基丙基酰胺硫酸盐,maa为甲基丙烯酸。

13.专利cn105111081b公开了一种降低甲基丙烯酸甲酯生产工艺过程中降低甲基丙烯酸的方法。该专利中制备甲基丙烯酸甲酯的系统中的酯化釜仅与粗镏塔之间存在回流循环,而两个酯化釜之间并不具备循环回流工艺。因此该专利酯化过程中反应物料的混合不够充分,制备出的产物质量较差。

技术实现要素:

14.本发明的目的在于解决上述问题,提供一种生产甲基丙烯酸甲酯的酯化方法。

15.为实现上述发明目的,本发明提供一种生产甲基丙烯酸甲酯的酯化方法,包括以下步骤:

16.a.反应物料甲基丙基酰胺硫酸盐、甲醇及水经多个酯化釜的输送混合反应生成甲基丙烯酸甲酯粗产物;

17.b.生成的甲基丙烯酸甲酯粗产物经蒸汽逆向汽提;

18.c.由甲基丙烯酸甲酯粗馏塔分离重组分及酸性物质,然后再经过精馏得到甲基丙烯酸甲酯。

19.根据本发明的一个方面,在所述a步骤中,多个酯化釜中的第一酯化釜和/或第二酯化釜采用强制循环回流方式对所述反应物料混合及输送,第三酯化釜及后续其他酯化釜采用重力流方式转移液相反应物料。

20.根据本发明的一个方面,在所述b步骤中,在所述第三酯化釜及后续其他酯化釜中直接通入酯化反应物对反应物料进行汽提,所述第三酯化釜及后续其他酯化釜的釜顶气相管线合并后将气体送入所述第二酯化釜液相区,利用该股气对所述第二酯化釜反应物料进行汽提,汽提气由所述第二酯化釜进入所述第一酯化釜液相区,对所述第一酯化釜进行汽提,所述第一酯化釜气相进入甲基丙烯酸甲酯粗馏塔进行蒸馏分离。

21.根据本发明的一个方面,所述甲基丙烯酸甲酯粗馏塔塔顶操作压力为 0.003~0.01mpag,温度为70~110℃。

22.根据本发明的一个方面,在所述c步骤中,所述第一酯化釜的气相物料进入甲基丙烯酸甲酯粗馏塔后分离出反应的重组分和酸性组分,在粗馏塔的中上部向塔内喷氨,中和物料中的酸性组分。

23.根据本发明的一个方面,在所述a步骤中,反应物料甲醇按比例分别加入第一酯化釜、第二酯化釜和第三酯化釜中参与反应。

24.根据本发明的一个方面,所述第一酯化釜的操作压力0.002~0.01mpag,气相温度93~105℃,液相温度95~110℃;

25.所述第二酯化釜的操作压力0.005~0.02mpag,气相温度100~120℃,液相温度110~130℃;

26.所述第三酯化釜及后续其他酯化釜的操作压力0.01~0.05mpag,气相温度110~150℃,液相温度120~160℃。

27.根据本发明的一个方面,在各酯化釜、粗馏塔塔顶以及粗馏塔塔顶冷凝器设置用于添加防止产物聚合的阻聚剂添加系统。

28.根据本发明的一个方面,甲基丙烯酸甲酯粗馏塔塔顶冷凝器采用梯级冷却方式,第一级冷凝采用温度控制,冷凝液以重力流方式返回粗馏塔及酯化釜,温度控制在70~90℃。

29.根据本发明的一个方面,生产甲基丙烯酸甲酯产生的水相产物经萃取返回各酯化釜作为酯化反应的进料;

30.甲基丙烯酸甲酯精馏后产生的轻组分返回各酯化釜作为酯化反应的进料。

31.根据本发明的一个方案,第一、第二两个酯化釜通过两个循环泵实现以强制循环回流的方式加强反应物料混合及输送,避免采用搅拌或蒸汽喷射混流。前两个酯化釜反应物料浓度最高,为主反应区,因此二者间的循环回流方式也使得反应物料充分混合,提高产物质量。而后续酯化釜采用重力流方式,反应物料浓度逐级降低,可以保证物料在各酯化釜中的合理的停留时间,从而最大限度保证物料充分反应,提高产品收率。

32.根据本发明的一个方案,甲基丙烯酸甲酯粗馏塔的塔顶设有喷氨系统,可以中和物料中的酸性组分。

33.根据本发明的一个方案,酯化过程中萃取工序产生的水相返回酯化釜作为酯化反应的进料,从而减少脱盐水消耗。

34.根据本发明的一个方案,酯化过程精馏工序产生的轻组分返回酯化釜作为酯化反应的进料,从而可以降低甲醇原料的消耗。

35.根据本发明的一个方案,在各酯化釜、甲基丙烯酸甲酯粗馏塔塔顶、塔顶冷凝器设置阻聚剂添加系统。阻聚剂添加系统可向这些设备中添加酯化反应的阻聚剂,防止产物聚合,以保证反应产物的稳定性。

附图说明

36.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

37.图1是根据本发明的一种实施方式的生产甲基丙烯酸甲酯的酯化方法的反应机理图;

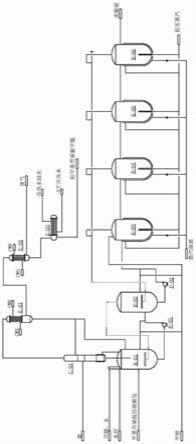

38.图2是根据本发明的一种实施方式的生产甲基丙烯酸甲酯的系统图。

具体实施方式

39.为了更清楚地说明本发明实施方式或现有技术中的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是本发明的一些实施方式,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

40.在针对本发明的实施方式进行描述时,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”所表达的方位或位置关系是基于相关附图所示的方位或位置关系,其仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此上述术语不能理解为对本发明的限制。

41.下面结合附图和具体实施方式对本发明作详细地描述,实施方式不能在此一一赘述,但本发明的实施方式并不因此限定于以下实施方式。

42.图1是根据本发明的一种实施方式的生产甲基丙烯酸甲酯的酯化方法的反应机理图。如图1所示,甲基丙烯酰胺硫酸盐和甲醇及水在酯化釜中进行反应,反应主要分两个过程,分别是甲醇分解作用和水解(酯化)作用。甲醇分解反应极快,水解(酯化)反应速率较慢。其中以甲醇直接与甲基丙基酰胺硫酸盐的酯化反应为主,其次为甲基丙基酰胺硫酸盐水解生成甲基丙烯酸,然后与甲醇发生酯化反应生成甲基丙烯酸甲酯。具体为:甲醇分解作用:masa+h2so4+ ch3oh

→

mma+nh4hso4,水解作用:masa+h2so4+h2o

→

maa+ nh4hso4,酯化作用:maa+ch3oh

→

mma+h2o,注:masa:甲基丙烯酰胺硫酸盐,h2so4:100%(wt)硫酸,ch3oh:甲醇,maa:甲基丙烯酸,nh4hso4:硫酸氢氨,mma:甲基丙烯酸甲酯。

43.图2是根据本发明的一种实施方式的生产甲基丙烯酸甲酯的酯化方法的工艺图。如图2所示,本发明的酯化方法所用的酯化生产线包括6个串联的酯化釜。而酯化釜的数量也可根据实际生产需求设置4至7个。在酯化工艺中,甲基丙基酰胺硫酸盐和甲醇直接注入酯化釜r-01(即第一酯化釜)液相,其余甲醇分别注入r-02(即第二酯化釜)和r-03(即第三酯化釜)。其中,酯化釜r-01、02 之间的液相物料靠泵p-01输送,酯化釜r-02液相物料由泵p-02输送至酯化釜 r-03,然后酯化釜r-03采用重力流方式将液相物料输送至酯化釜r-04。同理,酯化釜r-04以重力流方式将液相物料输送至酯化釜r-05,酯化釜r-05以重力流方式将液相物料输送至酯化釜r-06。酯化釜r-03、04、05、06采用蒸汽夹套结构,同时用蒸汽由酯化釜底部喷入,对液相物料进行汽提。酯化釜r-03、04、05、 06气相汇总后送入酯化釜r-02液相区,对r-02进行汽提。r-02气相(即汽提气)进入r-01液相,对r-01液相进行汽提。而r-01气相进入甲基丙烯酸甲酯粗馏塔c-01进行蒸馏分离,分离重组分及含酸物料。

44.本发明为了中和物料中的酸性组分,在c-01的中上部设置注氨设施,而塔顶冷凝器采用梯级冷凝,塔顶物流经e-01预冷凝(即第一级冷凝)出较重组分并以重力流方式返回c-01及酯化釜作为回流,而后经循环水及冷冻水冷凝得到粗mma组分。第一级冷却采用循环水控温冷却,回流温度控制在70~90℃,第二级冷却采用循环水冷却,第三级冷却采用冷冻水冷却。在上述酯化反应中,利用酯化釜循环泵p-01和p-02回流使反应物料充分混合,ch3oh:masa=(0.08~0.35)∶1(质量比),h2o:masa=(0.3~0.8)∶1(质量比)(masa为甲基丙烯酰胺硫酸盐)。在上述的酯化工艺中,r-01和r-02酯化釜反应的压力和温度不同,r-03及后续酯化釜反应压力相同。r-01酯化釜:操作压力0.002~0.01mpag,气相温度93~105℃,液相温度95~110℃。r-02酯化釜:操作压力0.005~ 0.02mpag,气相温度100~120℃,液相温度110~130℃。r-03及后续酯化釜:操作压力0.01~0.05mpag,气相温度110~150℃,液相温度120~160℃,蒸汽操作压力范围为0.25~0.8mpag,温度为135~200℃。

45.在该反应中还将阻聚剂通过阻聚剂泵加入至酯化釜r-01、粗馏塔c-01顶部、回流线以及e-01\02中,以保证反应产物的稳定性,防止产物聚合。本发明的阻聚剂为酯化反应的阻聚剂,由甲醇或系统产生的低沸点物料和对苯二酚配制而成。

46.上述工艺中,生产甲基丙烯酸甲酯产生的水相产物主要含有甲醇 (20~40%wt)、水以及其他有机物。水相经萃取返回各酯化釜作为酯化反应的进料,可以减少脱盐水消耗。而甲基丙烯酸甲酯精馏后产生的轻组分主要含有甲醇 (20~40%wt)、水以及其他有机物。这些轻组分返回各酯化釜作为酯化反应的进料,可以降低甲醇原料消耗。

47.以下给出几种具体实施例说明本发明的上述方案。

48.实施例1

49.如图2所示,将甲醇与甲基丙烯酰胺硫酸盐以0.1∶1的质量比,水与甲基丙烯酰胺硫酸盐以0.4∶1的质量比加入酯化釜中,其中甲基丙烯酰胺硫酸盐全部加入r-01中,甲醇分别以35/2/1分别加入r-01/02/03酯化釜中,第1酯化釜(即 r-01):操作压力0.004~0.006mpag,气相温度97~98℃,液相温度99~102℃,第2酯化釜(即r-02):操作压力0.010~0.015mpag,气相温度106~110℃,液相温度112~118℃,第3(即r-03)及后续酯化釜:操作压力0.018~0.025mpag,气相温度118~125℃,液相温度125~135℃。酯化釜r-01循环泵p-01将r-01中大部分物料回流,少部分送至r-02,r-02循环泵p-02将反应物料大部分打循环,少部分送至酯化釜r-03,r-03中物流以重力流方式进入后续酯化釜,总停留时间1.6h,

反应选择性94.6%。

50.甲基丙烯酸甲酯粗馏塔c-01塔顶操作压力为0.003~0.005mpag,温度为 85~88℃,回流温度78℃,ph值控制6.5左右。

51.实施例2

52.如图2所示,将甲醇与甲基丙烯酰胺硫酸盐以0.15∶1的质量比,水与甲基丙烯酰胺硫酸盐以0.5∶1的质量比加入酯化釜中,其中甲基丙烯酰胺硫酸盐全部加入r-01中,甲醇分别以35/2/1分别加入r-01/02/03酯化釜中,第1酯化釜:操作压力0.004~0.006mpag,气相温度97~98℃,液相温度99~102℃,第2酯化釜:操作压力0.010~0.015mpag,气相温度106~110℃,液相温度112~118℃,第3 及后续酯化釜:操作压力0.018~0.025mpag,气相温度118~125℃,液相温度 125~135℃。酯化釜r-01循环泵p-01将r-01中大部分物料回流,少部分送至 r-02,r-02循环泵p-02将反应物料大部分打循环,少部分送至酯化釜r-03,r-03 中物流以重力流方式进入后续酯化釜,总停留时间1.6h,反应选择性95.1%。

53.甲基丙烯酸甲酯粗馏塔c-01塔顶操作压力为0.003~0.005mpag,温度为 85~88℃,回流温度78℃,ph值控制6.5左右。

54.实施例3

55.如图2所示,将甲醇与甲基丙烯酰胺硫酸盐以0.2∶1的质量比,水与甲基丙烯酰胺硫酸盐以0.6∶1的质量比加入酯化釜中,其中甲基丙烯酰胺硫酸盐全部加入r-01中,甲醇分别以35/2/1分别加入r-01/02/03酯化釜中,第1酯化釜:操作压力0.005~0.007mpag,气相温度98~108℃,液相温度102~110℃,第2酯化釜:操作压力0.019~0.025mpag,气相温度115~120℃,液相温度120~125℃,第3及后续酯化釜:操作压力0.028~0.035mpag,气相温度122~130℃,液相温度135~140℃。酯化釜r-01循环泵p-01将r-01中大部分物料回流,少部分送至 r-02,r-02循环泵p-02将反应物料大部分打循环,少部分送至酯化釜r-03,r-03 中物流以重力流方式进入后续酯化釜,总停留时间1.6h,反应选择性95.4%。

56.甲基丙烯酸甲酯粗馏塔c-01塔顶操作压力为0.004~0.005mpag,温度为 87~90℃,回流温度78℃,ph值控制6.5左右。

57.实施例4

58.如图2所示,将甲醇与甲基丙烯酰胺硫酸盐以0.25∶1的质量比,水与甲基丙烯酰胺硫酸盐以0.6∶1的质量比加入酯化釜中,其中甲基丙烯酰胺硫酸盐全部加入r-01中,甲醇分别以35/2/1分别加入r-01/02/03酯化釜中,第1酯化釜:操作压力0.006~0.008mpag,气相温度102~110℃,液相温度110~120℃,第2酯化釜:操作压力0.02~0.025mpag,气相温度120~128℃,液相温度128~135℃,第3及后续酯化釜:操作压力0.03~0.04mpag,气相温度128~132℃,液相温度 140~148℃。酯化釜r-01循环泵p-01将r-01中大部分物料回流,少部分送至 r-02,r-02循环泵p-02将反应物料大部分打循环,少部分送至酯化釜r-03,r-03 中物流以重力流方式进入后续酯化釜,总停留时间1.6h,反应选择性95.6%。

59.甲基丙烯酸甲酯粗馏塔c-01塔顶操作压力为0.005~0.006mpag,温度为 89~90℃,回流温度78℃,ph值控制6.5左右。

60.实施例5

61.如图2所示,将甲醇与甲基丙烯酰胺硫酸盐以0.3∶1的质量比,水与甲基丙烯酰胺硫酸盐以0.7∶1的质量比加入酯化釜中,其中甲基丙烯酰胺硫酸盐全部加入r-01中,甲醇分

别以35/2/1分别加入r-01/02/03酯化釜中,第1酯化釜:操作压力0.006~0.008mpag,气相温度102~110℃,液相温度110~120℃,第2酯化釜:操作压力0.02~0.025mpag,气相温度120~128℃,液相温度128~135℃,第3及后续酯化釜:操作压力0.03~0.04mpag,气相温度128~132℃,液相温度 140~148℃。酯化釜r-01循环泵p-01将r-01中大部分物料回流,少部分送至 r-02,r-02循环泵p-02将反应物料大部分打循环,少部分送至酯化釜r-03,r-03 中物流以重力流方式进入后续酯化釜,总停留时间1.6h,反应选择性95.8%。

62.甲基丙烯酸甲酯粗馏塔c-01塔顶操作压力为0.005mpag,温度为89℃,回流温度79℃,ph值控制6.5左右。

63.实施例6

64.如图2所示,将甲醇与甲基丙烯酰胺硫酸盐以0.35∶1的质量比,水与甲基丙烯酰胺硫酸盐以0.8∶1的质量比加入酯化釜中,其中甲基丙烯酰胺硫酸盐全部加入r-01中,甲醇分别以35/2/1分别加入r-01/02/03酯化釜中,第1酯化釜:操作压力0.006~0.008mpag,气相温度102~115℃,液相温度110~125℃,第2酯化釜:操作压力0.02~0.025mpag,气相温度122~130℃,液相温度130~138℃,第3及后续酯化釜:操作压力0.03~0.045mpag,气相温度128~135℃,液相温度 140~150℃。酯化釜r-01循环泵p-01将r-01中大部分物料回流,少部分送至 r-02,r-02循环泵p-02将反应物料大部分打循环,少部分送至酯化釜r-03,r-03 中物流以重力流方式进入后续酯化釜,总停留时间1.58h,反应选择性95.2%。

65.甲基丙烯酸甲酯粗馏塔c-01塔顶操作压力为0.005~0.007mpag,温度为 88~95℃,回流温度80℃,ph值控制6.5左右。

66.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1